高压设备焊接密封隔膜垫的计算与设计探讨

谢德虎

(中国五环工程有限公司,湖北 武汉 430223)

随着石油化工的高速发展,压力容器的压力和温度越来越高,规格尺寸大型化,导致压力容器的法兰和人孔密封越来越困难,按实际使用效果的经验,大部分高压设备都采用焊接密封隔膜垫来密封法兰和人孔,保证了密封的可靠性。

在国内,GB/T 150.3—2011《压力容器》和JB 4732—1995《钢制压力容器—分析设计标准》(2005年确认)中引入了WATERS法力学模型,该力学模型的计算方法可以计算垫片预紧载荷和法兰强度,但对焊接密封隔膜垫的垫片系数m和比压力y取值没有作出规定和说明。HG/T 20582—2020《钢制化工容器强度计算规定》中对焊接环形垫片密封的设计计算进行了介绍,参照国际EN 13445—3:2014规范,规定了垫片系数m=0和比压力y=0取值,考虑了适当的螺栓预紧力(10%的操作状态下螺栓力),总体螺栓载荷按操作状态下的螺栓力的1.1倍考虑。目前,通常按HG/T 20582—2020《钢制化工容器强度计算规定》中的焊接环形垫片的计算方法进行计算焊接密封隔膜垫,并考虑设计裕量。

在国外,KBR、CASALE专利商对焊接密封隔膜垫的计算m和y取值和规格尺寸进行了规定,与标准HG/T 20582—2020《钢制化工容器强度计算规定》中焊接环形垫片的设计计算存在差异。

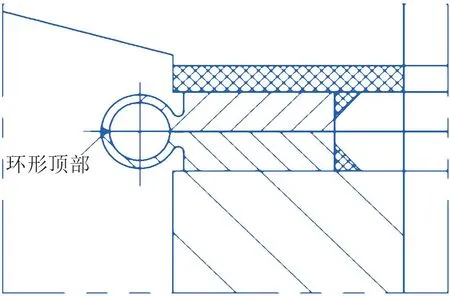

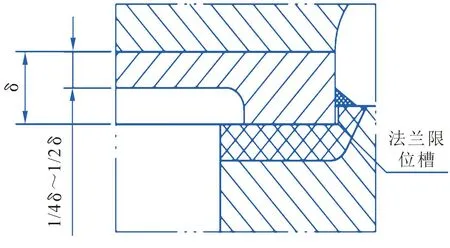

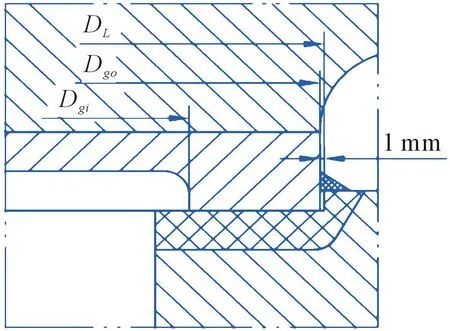

笔者认为,焊接环形垫片密封焊接结构与焊接密封隔膜垫结构是不同的,焊接环形垫环形顶部是自由、可以伸缩状态(见图1),隔膜垫边缘顶部被法兰限位槽顶住(见图2),为不能向外伸、只能往里缩的状态。

图1 典型焊接环垫结构

图2 隔膜垫结构

将焊接密封隔膜垫结构的设计计算按标准HG/T 20582—2020《钢制化工容器强度计算规定》中焊接环形垫片设计计算不一定准确。现版SW6-2011V5.0针对焊接密封隔膜垫引入了残余预紧载荷概念,并增加了隔膜垫残余预紧载荷占比常温下许用载荷的几种取值选择,后面笔者就从隔膜垫的结构和具体的算例,采用不同取值方法进行试算和对比,提出按SW6-2011V5.0中的某种取值会设计出更贴近实际应用、可靠性强的隔膜垫,为隔膜垫的设计计算提供借鉴。

1 隔膜垫结构介绍

如图2所示,隔膜垫的主体功能就是其弹性补偿作用。密封面有一定宽度,端部周围需要密封焊接,密封面以外的中心局域都比密封面处要薄很多(或者中心局域为拱形)。

隔膜垫承受的载荷包括:① 安装时,隔膜垫外边缘与法兰限位槽只有1 mm间隙,密封焊后的冷却收缩力;② 操作时,内部升温后隔膜垫拉力;③ 内压作用下隔膜垫平板拉力,隔膜垫拱形压缩力;④ 内压作用下法兰槽给隔膜垫边缘的径向压缩力。

2 隔膜垫计算方法

目前,可参考的国内外对隔膜垫的计算方法有以下几种。

(1)在标准BS 5500《非直接火焊接压力容器规范》中,隔膜垫按环形焊接密封垫考虑,即垫片系数m=0,比压力y=0。

(2)在AD 2000规范《压力容器》标准中,隔膜垫按板式无垫片法兰及带O形圈空腔无垫片法兰的垫片参数k0(y相当)、k1(m相当)均取0考虑。

(3) 在HG/T 20582—2020《钢制化工容器强度计算规定》标准中,引用EN 13445—3:2014标准中的规定,即螺栓载荷仅考虑1.1倍内压引起的轴向力(及加大预紧力使操作状态下密封焊接不至受拉伸),而不再考虑垫片参数(即垫片m、y取0)。

(4)在KBR专利商文件“Diaphragm cover”[MC3-DPH-M]规定中,隔膜垫按金属垫考虑计算,即m=6.5,y=179.3 MPa。

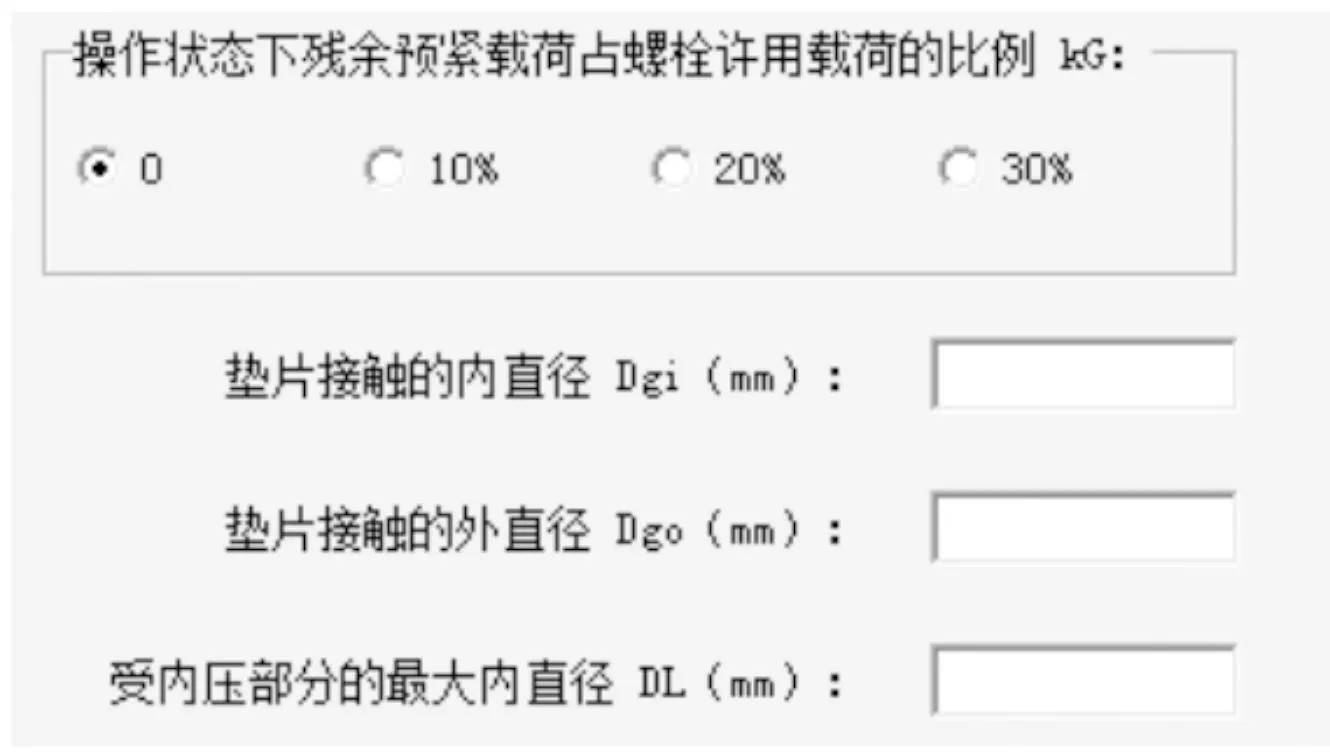

(5)在现版SW6-2011V5.0,高压容器计算模块“封头与筒体端部的平盖密封结构”21中,可以选择焊接密封结构的隔膜垫计算,引入了操作状态下残余预紧载荷占螺栓许用载荷的比例选择框(见图3),隔膜垫内外径示意见图4。

图3 SW6隔膜垫计算框

图4 隔膜垫内外径示意

因隔膜垫结构与焊接环形垫不一样,主要体现在焊接环形垫环形顶部是自由的可以伸缩状态(见图1),而隔膜垫边缘顶部已与法兰限位槽紧紧地顶住,处于不能向外伸、只能往里缩的状态。因此,隔膜垫存在预紧载荷在密封面处,预紧载荷值较难准确计算出,但如不考虑,也是不合适的。BS 5500《非直接火焊接压力容器规范》、AD 2000《压力容器》标准都按无预紧载荷(m,y取0)去计算,不考虑预紧螺栓载荷与实际不符,用操作时螺栓载荷的设计裕量保证密封,如果螺栓载荷的设计裕量不足,存在无法保证密封的风险。而HG/T 20582—2020《钢制化工容器强度计算规定》标准中,螺栓载荷仅考虑1.1倍内压引起的轴向力的计算,而得到操作螺栓载荷值偏小,也存在无法保证密封的风险。若完全参考专利商KBR的规定,将隔膜垫按金属垫(m=6.5,y=179.3 MPa)计算,得到的操作螺栓载荷值很大,导致螺栓圆直径增大、法兰盖厚度增加,不够经济合理。

3 隔膜垫的螺栓载荷计算实例比较

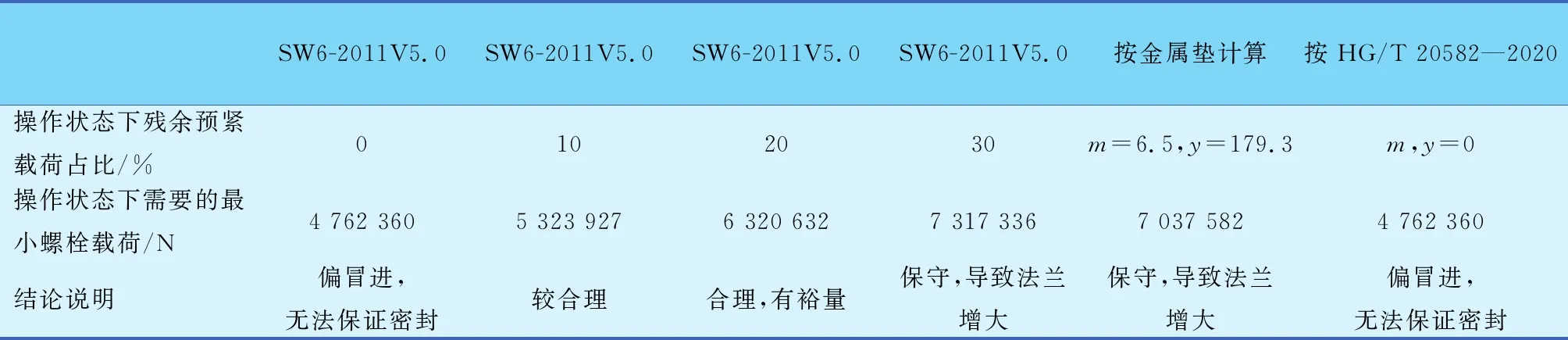

表1是筒体端部和平盖的隔膜垫实例,对不同标准的垫片系数(m,y)取值与SW6-2011V5.0中预紧载荷占比许用载荷的几种不同情况(0%、10%、20%、30%)螺栓载荷值进行比较。规格数据见表1。

表1 隔膜垫计算实例参数

4 计算比较后的结论说明

从表2中可以识别出:①当残余预紧载荷占比螺栓常温下许用载荷为10%时,操作状态下需要的螺栓载荷值达到保守值(按金属垫计算)75%左右,笔者认为是较合理的,设计计算推荐可以采用;②当残余预紧载荷占比螺栓常温下许用载荷为20%时,操作状态下需要的螺栓载荷值达到保守值(按金属垫计算)90%左右,笔者认为此时螺栓载荷不仅是合理的,且还有足够裕量,推荐采用;③当残余预紧载荷占比螺栓常温下许用载荷为30%时,操作状态下需要的螺栓载荷值比保守值(按金属垫计算)更高,会使法兰增大,法兰盖厚度增加,笔者认为计算结果保守,不够经济合理。按金属垫计算的方法,计算结果同样保守,只有当项目是采用KBR专利商技术时,为满足专利商要求,隔膜垫的计算才按照这种方法计算,其他一般不推荐使用;④当残余预紧载荷占比螺栓常温下许用载荷为0%时,相当于按HG/T 20582—2020《钢制化工容器强度计算规定》标准,螺栓载荷仅考虑1.1倍内压引起的轴向力的计算操作状态下需要的螺栓载荷值,这与国外BS 5500《非直接火焊接压力容器规范》、AD 2000规范《压力容器》标准都按无预紧载荷(m,y取0)计算的操作状态下需要的螺栓载荷值(4 329 418 N)相近,笔者认为都有点冒进,预紧载荷为0或预紧螺栓载荷考虑偏小,操作螺栓载荷裕量不足时,存在密封不可靠的风险,不推荐使用该两种方法计算设计。

表2 隔膜垫不同计算方法的结果对比

5 隔膜垫设计的其他规定

5.1 隔膜垫宽度

垫片宽度越宽,越不易压紧。垫片宽度窄了,强度不够,因此宽度要有一定的要求。国外专利商KBR隔膜垫片宽度要求与设计压力和垫片直径有关。KBR隔膜垫片最小宽度推荐值见表3。

笔者建议隔膜垫片宽度可参考表3要求,但不小于20 mm,可以向上圆整,分档取值(20,22,25,28),如需减少垫片宽度,可参考KBR按直径比例缩小,且相对固定一组宽度数值。

5.2 隔膜垫厚度

隔膜垫厚度一般分外环厚度和内环厚度,KBR对内、环都有最小厚度要求,外环最小厚度不小于10 mm,内环最小厚度不小于6 mm。内环一般为拱形,其厚度薄有利于隔膜垫的变形协调,从应力受力变形协调角度看,内环是外环厚度的1/4时,受力协调最好。隔膜垫内环厚度还应要求全真空的强度校核。因此,推荐在无特殊要求的前提下,外环厚度在15~20 mm,隔膜垫内环厚度在满足内环全真空校核情况下尽可能取小值,但不小于6 mm。

5.3 隔膜垫密封焊脚高度

隔膜垫密封焊缝需应力校核强度,校核工况包括设计工况、水试工况。焊接时,预紧暂按紧固一半螺栓考虑,当焊缝应力水平较低时,可适当考虑减少焊接时预紧螺栓数量,方便易焊接,但要注意在焊接时,预紧螺栓少会增加全部螺栓上紧后焊缝应力。隔膜垫密封焊缝焊脚高度取强度计算厚度和6 mm的较大值,焊接时应采用小电流短弧焊,尽量避免焊缝重复加热,不采用多层焊。

5.4 组装上紧

隔膜垫设计时考虑了部分预紧载荷,隔膜垫组装时应使用平盖或辅助工装工具安装一半数量的螺栓先压紧隔膜垫,螺栓采用专有上紧工具(如液压拉伸器)按对称上紧程序均匀上紧,然后进行小电流短弧焊密封焊接,待冷却后将剩余一半螺栓安装后,按对称均匀上紧程序进行整体上紧,确保焊接密封的质量。

6 结语

结合工程实际中遇到的隔膜垫没有明确标准规定计算方法的情况,作者通过运用实际工程算例对比国内外和行业标准相近的焊接密封垫螺栓载荷计算方法,并同现版SW6-2011V5.0软件中引入的残余预紧载荷占螺栓常温下许用载荷4种不同比例的计算方法进行了结果对比,评估出了推荐的隔膜垫计算方法,同时对隔膜垫宽度、厚度、密封焊、组装上紧等方面进行了详细说明和推荐要求,全面地介绍和分析了焊接密封隔膜垫的设计和计算方法,供设计者在设计焊接密封隔膜垫时借鉴参考。