基于ABB机器人的柔性分拣系统设计

陈东青

(广州城市理工学院机械工程学院,广东广州 510800)

0 前言

瓶体包装是商品包装的主要形式之一。为确保包装质量与商品外观,生产环节中需对瓶体进行分拣。传统人工分拣虽不受瓶体变化影响,但效率慢且劳动强度大。随着人工成本提高,自动化分拣、柔性分拣等应用需求日趋迫切。

一般瓶体分拣线上的机构除了满足上料、分拣等功能需求外,同时还需辅助机构满足机器视觉[1-3]等智能检测的条件。如一般机器视觉系统由于受限于光源、成像范围等因素,需要检测辅助机构对检测对象进行定位。张英坤、陶玉娥[4]在其设计的系统中采用瓶旋转机构确保将瓶体送入成像范围;段春梅等[5]控制旋转平台实现每次旋转瓶体120°。这些方法实现了对某类瓶体的自动化检测分拣,但机械结构仅适用于当前瓶体,柔性化程度低。

由于一般生产线上的机构为按某一类或几类产品设计,适用范围有限。因此,在柔性化生产需求的背景下,上料机构、检测辅助、分拣机构成为柔性化生产必须解决的问题。区分于传统机械自动化,工业机器人因机构可灵活调整及智能控制系统,在柔性生产中的作用尤为突出[6-9]。

本文作者针对圆柱瓶表面检测工作站中,圆柱瓶尺寸在一定范围内变化且转产频繁的情况,设计基于ABB机器人的柔性分拣系统。系统以三菱PLC为核心,触摸屏作为人机操作界面,协同双机器人、伺服夹爪作为执行机构,实现测前上料、检测辅助与测后分拣的柔性作业。

1 工况分析与系统设计

1.1 工况分析

多种尺寸类型共用的圆柱型瓶子检测工作站的生产要求如下:

(1)测前上料环节,要求将直立输送的瓶子通过夹持瓶口的方式,移动至检测位置。

(2)检测辅助环节,工作站采用线扫描成像,要求在保持瓶子表面与相机检测方向垂直且检测距离稳定的状态下,将瓶子匀速转动一周,以实现整圆柱表面的扫描成像。

(3)测后分拣环节,根据合格品或瑕疵品分别放置。

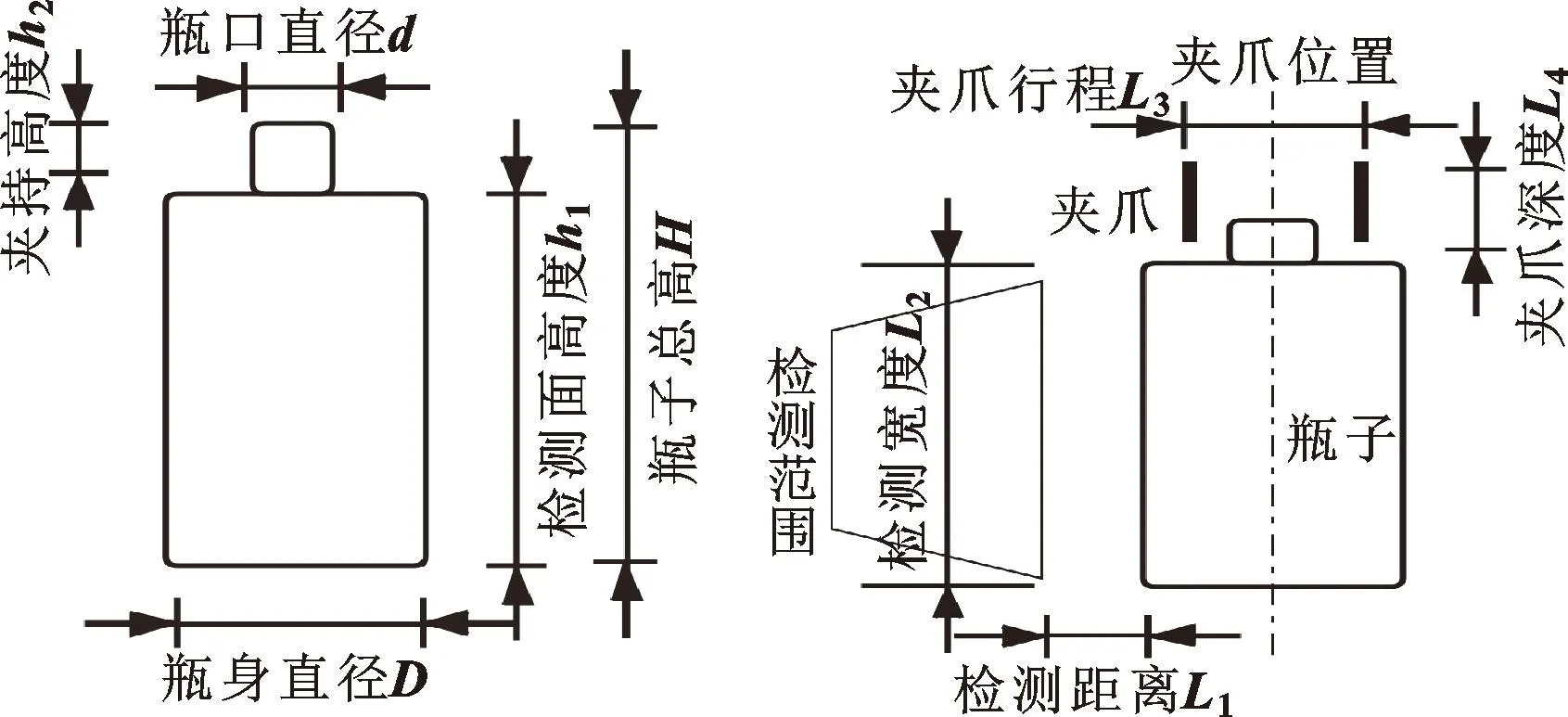

图1所示为部分瓶子与检测示例。其中与柔性分拣有关的瓶子尺寸、检测范围、夹爪等主要参数如图2所示。

图1 瓶子与检测示例

图2 主要参数

瓶子的检测面高度h1为瓶身上需要检测的圆柱表面高度;夹持高度h2为该类型瓶子稳定夹持所需的接触距离;检测范围参数中检测距离L1调试确定后为定值,单次检测中检测面位于检测宽度L2的中间,以确保检测稳定性。

当瓶子尺寸变化时,需处理的柔性分拣问题有以下3点:

(1)上料与分拣环节,瓶身直径D变化,要求取放时夹爪夹持中心点位置调整,以及检测位置的中心点位置调整;瓶子总高H与夹持高度h2变化,要求取放时夹爪高度调整。

(2)检测辅助环节,检测面高度h1变化,要求对准检测宽度中间的位置调整,同时若检测面高度h1小于检测宽度L2则一次检测,若大于则需分段多次检测。

(3)夹爪的闭合控制。瓶口直径d变化,要求调整夹爪闭合距离。

1.2 系统设计

根据工况分析,设计基于工业机器人的柔性分拣料系统,系统结构如图3所示。

图3 系统结构

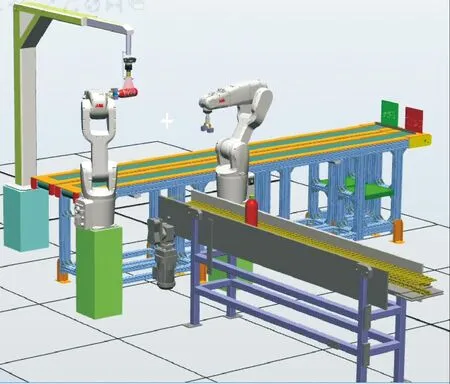

针对位置调整的问题,采用ABB工业机器人作为执行机构,其Offs功能指令可实现示教位置在指定坐标方向上的平移,实现位置的灵活调整。且ABB支持一台控制器带两台本体的配置,在程序设计上采用双任务进程,根据上料、检测、分拣的动作节拍,双工业机器人交替动作,保证分拣效率。另外,ABB的RobotStudio仿真软件可进行场景搭建与仿真调试,图4所示为搭建的布局示意。

图4 双机器人布局示意

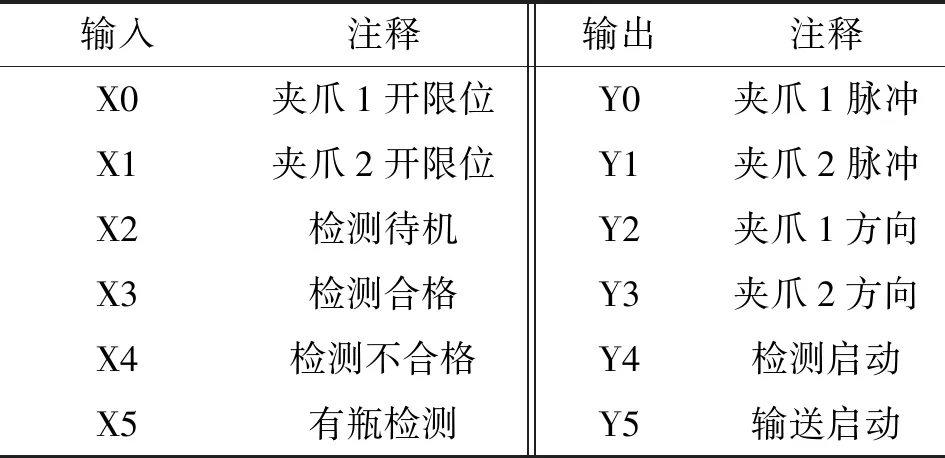

PLC与触摸屏在自动化领域中应用广泛[10-12]。系统采用三菱PLC与触摸屏作为系统中心实现各个设备的协同运作,其中通过IO与检测设备等进行信号交互,信号分配如表1所示。同时,通过RS232通信与ABB控制器进行数据传输与流程控制[13]。

表1 PLC分配

夹持类执行器通过智能控制可实现柔性生产[14-15]。针对夹爪闭合控制的问题,采用由PLC控制伺服夹爪作为末端执行器,可在夹爪行程与深度范围内适用于不同瓶子。

2 柔性设计

2.1 上料与分拣环节

根据不同尺寸瓶子的取放、检测中的位置变化情况,基于ABB工业机器人的Offs平移功能,根据瓶子尺寸实现位置的自动调整。

图5所示为瓶子在输送带上的夹持位置示意,输送带一侧为活动挡板,通过调节活动挡板适用于不同的瓶身直径。

图5 夹持位置示意

以输送带固定顶点为原点,建立工件坐标XOY(下面程序中记为wobj_Grip)。将基准瓶型直径记为D0,其他瓶型i在X、Y方向的夹持平移量ΔXi、ΔYi均为瓶子的半径差值,如式(1)所示:

(1)

夹爪末端与瓶底的距离为瓶子总高减去夹持高度,因此相对于基准瓶型,在Z方向的平移量为

ΔZi=(Hi-h2i)-(H0-h20)

(2)

在ABB控制器中,示教基准瓶型的夹取点,记录于程序如下:

MoveL pGrip_0,speed,fine,tool_GripWObj:=wobj_Grip;//示教基准瓶型的夹取点采用直线插补指令记录该位置

通过Offs指令,基于公式(1)(2)的计算结果,赋值新的夹取点:

pGrip:=Offs(pGrip_0,n_GX,n_GY,n_GZ); //Offs指令实现基于位置pGrip_0分别沿X、 Y、 Z轴平移n_GX、 n_GY、 n_GZ后赋值给pGrip

通过调用该夹取位置程序,即可实现相关瓶型的夹取位置调整:

MoveL pGrip,speed,fine,tool_GripWObj:=wobj_Grip; //再运行至夹取位置

同理,根据放置情况设置工件坐标,分别可得合格品与瑕疵品的放置位平移量。

2.2 检测辅助环节

图6所示为瓶子在检测位置示意,以夹爪末端工具坐标为参考,相对于基准瓶型,X方向上的检测位平移量TXi为半径差值:

(3)

图6 检测位置示意

若检测面高度小于检测宽度则一次检测,仅需调整检测面位于检测宽度的中间,Z方向上的检测位平移量TZi为

(4)

若大于则需分段多次检测,如图6所示分两段:

(5)

(6)

通过Offs指令结合公式(4)—(6)计算结果,可实现相关瓶型的检测位置调整。

另外,在检测位置旋转一周的示例程序如下,pTest1与pTest1_C两点的末端位置一致,仅第六轴前后度数分别为-180°与180°,通过关节插补实现第六轴旋转一周。

MoveL pTest1,speed,fine,tool_Grip; //再运行至检测位置

MoveJ pTest1_C,speed_C,fine,tool_Grip; //第六轴旋转一周

2.3 夹爪的闭合控制

伺服夹爪采用脉冲控制运动距离,记由开限位至夹取基准瓶型时的脉冲数为P0,结合夹爪行程,当瓶口直径变化时,夹持脉冲为

(7)

2.4 数据存储与分析

位置调整与夹爪控制功能中的数据存储与分析由PLC控制器完成,主要数据寄存器如表2所示,可分为通信数据、执行数据、设备参数、基准数据、瓶子数据。

表2 主要数据寄存器

通信数据为D0与D10,通过RS指令与ABB控制器进行通信,程序格式RS D0 K1 D10 K1。

执行数据为D100-D107,根据当前执行瓶子类型,存储公式(1)—(7)的计算结果,通过RS指令发送给ABB实现位置调整,以及控制夹爪的夹持脉冲。

设备参数为D200-D205,存储设备参数,供计算调用。

基准数据为D210-D217,存储示教过程中选定的基准瓶子数据,供计算调用。

瓶子数据为由D220起5个为一组,依次记录瓶子数据,可通过触摸屏增减或修改,执行时进行调用。

3 系统流程

3.1 操作流程

系统操作流程如图7所示,分为自动运行、手动操作与参数设置。系统调试阶段为手动操作,通过各设备手动调试,示教基准瓶型的取放、检测位置,并在触摸屏界面中设置相关参数,为自动运行作准备。转产阶段仅需通过参数设置调用或设置瓶子类型参数,系统计算执行数据供自动运行调用。

主要依靠泥浆密度调整压力和应力平衡,泥浆密度窗口相对较窄;主要依靠泥浆的抑制性控制孔壁岩石与钻井液之间物化平衡。所以沉积岩维护孔壁稳定主要采用泥浆护壁技术,当泥浆护壁技术无法满足压力、应力或物化动态平衡时,采用套管固井隔离。

图7 操作流程

3.2 自动流程

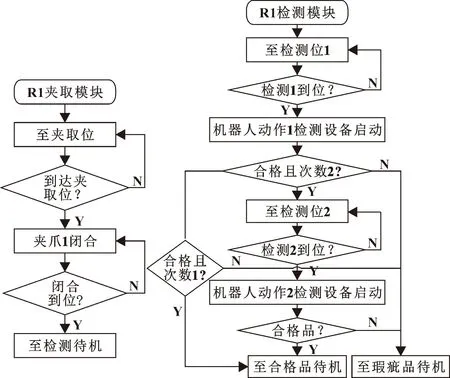

系统以三菱PLC作为控制中心,协同ABB机器人、伺服夹爪、检测设备及其他设备进行自动化作业。其中,两台机器人的自动模块并行运行,通过RS232通信中的命令与状态信息,由PLC进行自动流程控制。命令与状态如表3所示,部分程序如图8所示。

表3 命令与状态

图8 ABB的程序示例

由PLC协调ROB1与ROB2依次运行子模块:夹取模块、检测模块、合格品或瑕疵品放置模块,其中ROB1先运行一节拍,且PLC实时监测两机器人状态,避免干涉。

两机器人的子模块功能相同,图9所示为ROB1夹取流程,由PLC控制机器人与伺服夹爪在夹取过程中的协作,同理有合格品放置流程与瑕疵品放置流程。ROB1检测流程如图10所示,由PLC控制机器人与检测设备在检测过程中的协作。

系统自动运行过程可通过触摸屏界面进行监控,如图11所示。包括生产数据与状态监视功能,其中机器人状态显示ROB1与ROB2对应表3,夹爪状态为张开与闭合,检测设备为待机与运行,检测结果显示刚结束的检测结果,待机为无,结果为合格或不合格。

图11 自动运行(a)与设置(b)界面

图9 ROB1夹取模块

图10 ROB1检测模块

Fig.9 ROB1 pickup module

Fig.10 ROB1 detection module

4 结语

针对工作站需要适用于不同尺寸圆柱瓶且转产频次较高的柔性生产要求,基于ABB工业机器人的平移功能,根据工装情况设置坐标系,实现相对示教的基准瓶子,进行上料、检测、分拣等位置的调整;且采用伺服电机驱动夹爪,适用于不同尺寸的瓶口夹取。以PLC为控制中心,协同双机器人、伺服夹爪、检测设备及其他设备的自动运行。设计触摸屏界面,实现系统运行监控及各项参数的设置,便于柔性生产现场的设置与转产操作。

系统适用于圆柱瓶子在一定尺寸变动范围内的分拣作业,且系统操作便捷,对工业机器人推广应用具有一定意义。