模块化机器人结构设计及运动特性分析

陶广宏,耿世雄,赵嘉琪,乜府祥

(1.沈阳航空航天大学机电工程学院,辽宁沈阳 110000;2.中国人民解放军32366部队,北京 100000)

0 前言

模块化机器人作为机器人领域的一大重点,一直是研究热点。所谓模块化就是将机器人的各个关节连杆部分做成模块,进行逐个研制和生产。模块化机器人相比传统机器人的优势在于结构形式灵活多变,生产相比复杂的传统机器人整体来说更为简单。模块化机器人研究是一个庞大的课题,通过研究模块化机器人接口类型以及模块与模块之间的对接可重构等问题来提升机器人整体性能是国内外科研工作者们主要研究的问题[1-5]。

HIROSE、FUKUSHIMA[6]设计了第一款模块化蛇形机器人,称作ACM-I,为了提高机器人的移动能力在ACM-I的腹部位置加装了转动轮,并且依靠伺服电机驱动关节进行合理的摆动。赵杰等人早前对自重构模块化机器人关键技术进行研究并迭代出多款模块化机器人,其中较为著名的有UBot机器人,该款机器人利用精巧的机械结构实现模块间的快速对接与断开[7-8]。新南威尔士大学的DAVEY等[9]设计一款名为SMORES的模块化机器人,SMORES具有模拟其他机器人运动能力的潜能。葛为民等[10]自主研发一种用于自重构模块化机器人的锁紧机构,该机构通过大齿轮转动带动连接销同步沿着沟槽进行往复运动,来实现机器人模块间的“锁紧”和“开锁”动作,同时该机构还具有自锁功能。MIT的ROMANISHIN等[11]设计了一种新型的硬件系统,利用角动量原理以及磁性铰链使一个模块能够在另一个模块表面移动,其极大地提升了模块化的性能。林蔚韡等[12]设计一种可重构的、结构简单、联接方便的模块化机器人关节结构,每个模块都具有统一的机械接口和电路接口,实现了接口的通用化,满足相应的机器人所需要的自由度。王晓帆等[13]提出一种准确描述模块化机器人构型关系的构型拓扑描述方法,该拓扑描述方法表述清晰,易于理解,简单易用,对后续模块化机器人的自重构策略研究提供了理论基础。PARADA等[14]通过对比以往模块化机器人的优缺点,自主设计一种新型的模块单元化机器人模块,新的模块单元可重构,负载能力,紧凑性高,较之前的模块单元有所改进。朱威等人[15]研制了较上一代更加灵活、维修更加容易方便的新一代可重构模块化蛇形机器人,同时提出了相应的多模态运动方法,最后通过实验样机验证蛇形机器人性能优越能够满足实际需求。金力等人[16]为适应不同应用场景机器人的定制化需求,研究基于一体化关节的模块化六轴机器人搭建技术,结果表明:基于一体化关节的模块化机器人技术,可快速实现对臂展和负载的定制化需求,为机器人的灵活应用提供了有力支持。高文斌等[17]针对模块化可重构机器人系统展开基于局部指数积法的运动学参数标定研究,提出一种基于子装配体的模块化机器人标定方法,试验结果表明:标定过程能够收敛到稳定值,误差相比于以往的误差平均值降低了95%。哈尔滨工业大学的赵思恺等[18]针对单人无法独立完成操作任务、需要额外辅助的需求,提出并研制一种模块化、可重构的外肢体机器人,最后通过实验验证了所提出的新型模块化外肢体机器人的辅助能力。闵剑等人[19]使用差动运动模块设计出一款凭借前进波在机体上传导以实现运动的机器人,通过ADAMS仿真验证了不同驱动模式的可驱动性;通过实验验证了机器人的可行运动模式,并得出了不同模式下的运动速度。谢同雨等[20]设计一种由多个模块构成的蛇形管道打磨机器人,该机器人各个模块之间可以快速拆装,同时,又提出了适用于蛇形管道打磨机器人自身过弯管的速度模型,最后通过仿真软件验证了模型的正确。

针对传统机器人关节在运动过程中偏转角度、俯仰承载能力受限问题,本文作者设计一种新型模块化机器人结构,完成了新型偏转关节模块单元和俯仰关节模块单元设计。分析两类新型模块单元运动特性,对比文中机器人与基于传统关节机器人工作空间。

1 模块化机器人结构设计

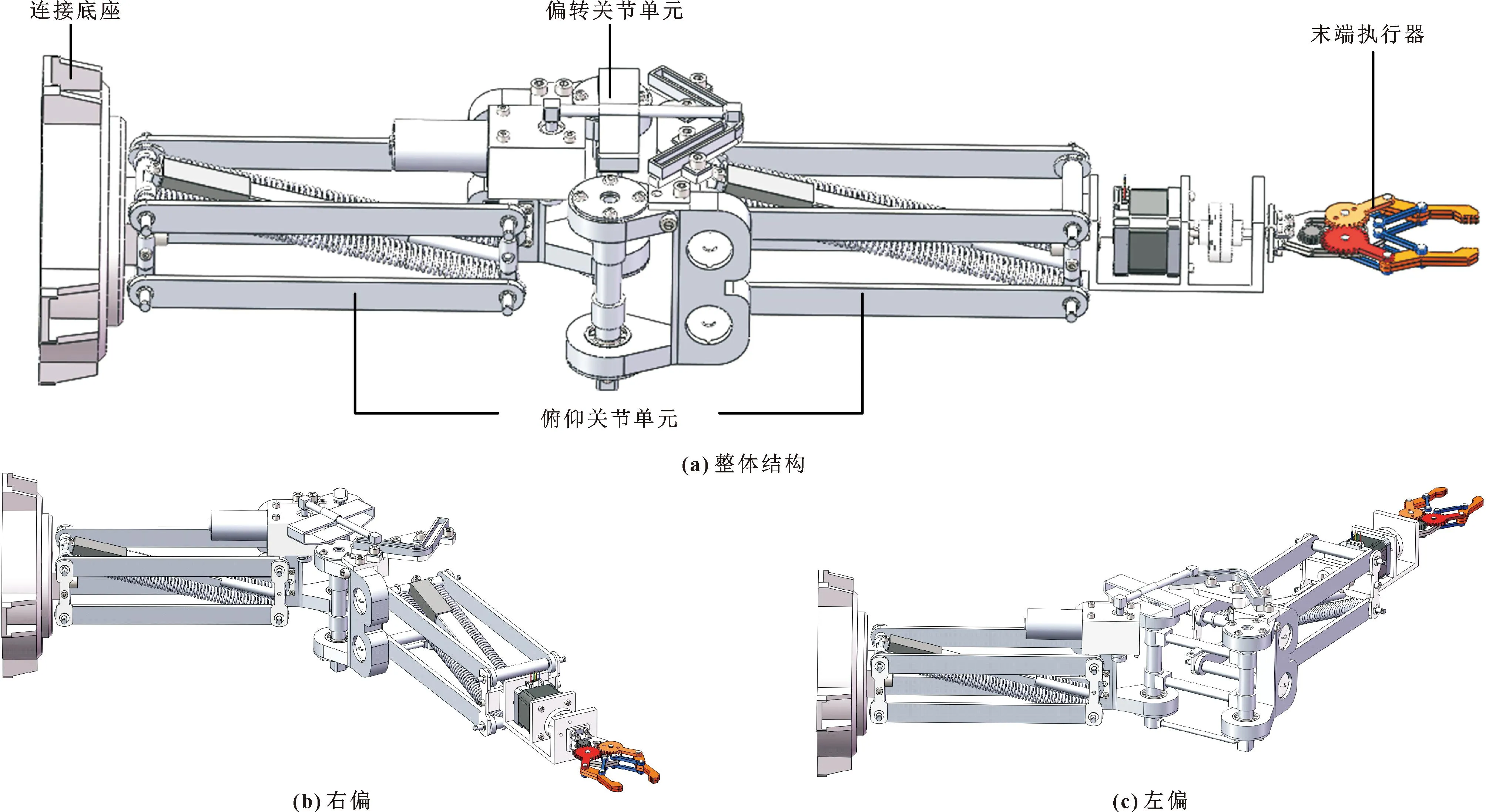

面向一般应用需求,设计达到以俯仰关节俯仰±60°、偏转关节偏转±180°为目标的模块化机器人。设计的模块化机器人的主体结构由连接底座、俯仰关节单元、偏转关节单元、末端执行器四部分构成。图1为机器人整体结构及关节偏转状态示意,末端执行器不限于图中所示机械爪,可根据实际需求搭配不同末端执行器。此模块化机器人结构可根据其自由度的需求改变关节模块的数量。

图1 机器人整体结构及关节偏转状态示意

1.1 偏转关节模块单元结构设计

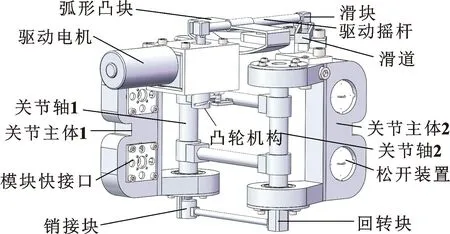

模块化偏转关节采用单电机双轴驱动方案,并具备快接功能,如图2所示。

图2 偏转关节模块单元结构

该新型偏转关节模块单元靠两个关节轴进行偏转运动,能够进行左侧偏转和右侧偏转,其运动过程可分为4个状态阶段,分别是初始位置阶段、右侧偏转阶段、还原到初始位置阶段,左侧偏转阶段。它主要通过驱动电机的正反旋转来控制关节摆动到±120°的大偏转角度。初始位置阶段:驱动摇杆与滑块位于滑道中部位置。右侧偏转阶段:当复合偏转关节机构处于初始位置,复合偏转关节机构准备右偏时,需要限制关节轴1的自由度,使关节主体2绕关节轴2的自身轴线顺时针旋转来进行复合偏转关节机构的右偏。还原到初始位置阶段:关节右偏与左偏的反向运动过程。左侧偏转阶段:当复合偏转关节机构处于初始位置,复合偏转关节机构准备左偏时,需要限制关节轴2的自由度,使关节主体1绕关节轴1的自身轴线逆时针旋转来进行复合偏转关节机构的左偏。同时此关节模块还巧妙地加入了弹簧杆机构与凸轮机构,前者能够在关节偏转过程中储存和释放弹性势能使与回转块连接的销接块进行销接和释放,从而限制关节轴2自由度;后者能够利用凸轮机构旋转来达到偏转过程中不同关节轴的切换。该新型偏转关节模块单元能够实现偏转过程中偏转角度足够大的目的,增加了模块化机器人运动灵活性。

同时,该新型偏转关节模块单元运动中承力位置位于关节轴,运动过程中电机带动摆杆只受到滑块与滑道、关节轴与轴承轴系间的摩擦力,所以相比于传统机器人关节,关节电机所承受的驱动负载力矩较小,由此可看出该偏转关节结构还具备节省电机能耗的特性。

1.2 模块化快接装置结构设计

模块化快速对接功能使模块化机器人能够随时在场地进行柔性化快速搭建或调整满足应用条件的构型,可显著提高机器人实用性能及应用范围。模块化快接装置的设计显得极为重要和关键。本文作者对快接装置与偏转关节进行了融合设计。

如图3(a)所示的快接口,4个楔形滑块连接4个小弹簧,滑块同时通过软绳进行连接,当如图3(b)所示布置于俯仰单元上的快接轴插入到快接口时,由于快接轴的挤压力导致楔形滑块挤压收缩到滑槽内,弹簧弹开楔形滑块从而将模块机构锁死。

图3 快接口(a)、快接轴(b)结构

脱开快接单元模块过程如下:拉动如图4所示快接松开装置扣盖上的拉环,由于扣盖的拉环连接4条细绳,细绳从绳孔中穿过,细绳又和楔形块进行连接,从而随着拉环的带动楔形块脱离快接轴。由于拉环和快接口装置有弹簧进行连接,松开拉环后,整套快接装置又恢复到初始快速对接状态。

图4 快接松开装置

1.3 俯仰关节模块单元结构设计

俯仰单元基于平行四边形结构设计,在对角线布置电动推杆,通过电动推杆的伸缩改变对角线长度,驱动平行四边形机构俯仰运动。弹簧部件与电动推杆平行布置,通过弹簧部件拉力承载部分关节自重及负载重力。

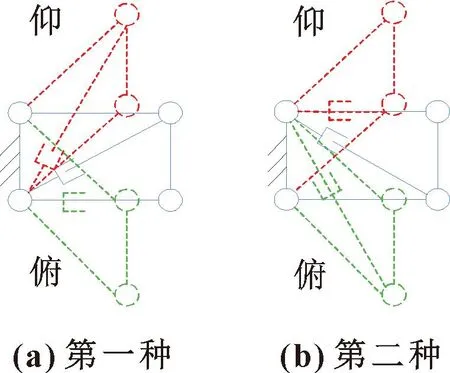

电动推杆的排布构型分为以下两种:一种是电动推杆从下到上推动俯仰关节;另一种是电动推杆从上到下推动俯仰关节。

文中俯仰关节模块选择如图5所示的第二种方式进行排布,可更好地利用弹簧部件的拉力来抵抗机构整体重力及负载重力,提高俯仰关节承载能力,降低俯仰关节能耗,排布相比第一种也更加合理,电动推杆可实现较小力矩驱动较大负载。

图5 电动推杆排布方式

如图6所示,俯仰关节的结构为平行四边形结构,俯仰关节模块主要由连接杆件、快接轴、弹簧部件以及电动推杆组成,通过弹簧部件提供的拉力可抵抗一部分关节重力,提高俯仰关节承载能力的同时又能够节约能量消耗,提升了机器人的续航能力。

图6 俯仰关节模块单元结构

2 模块化机器人运动特性分析

2.1 复合偏转关节模块单元的运动特性分析

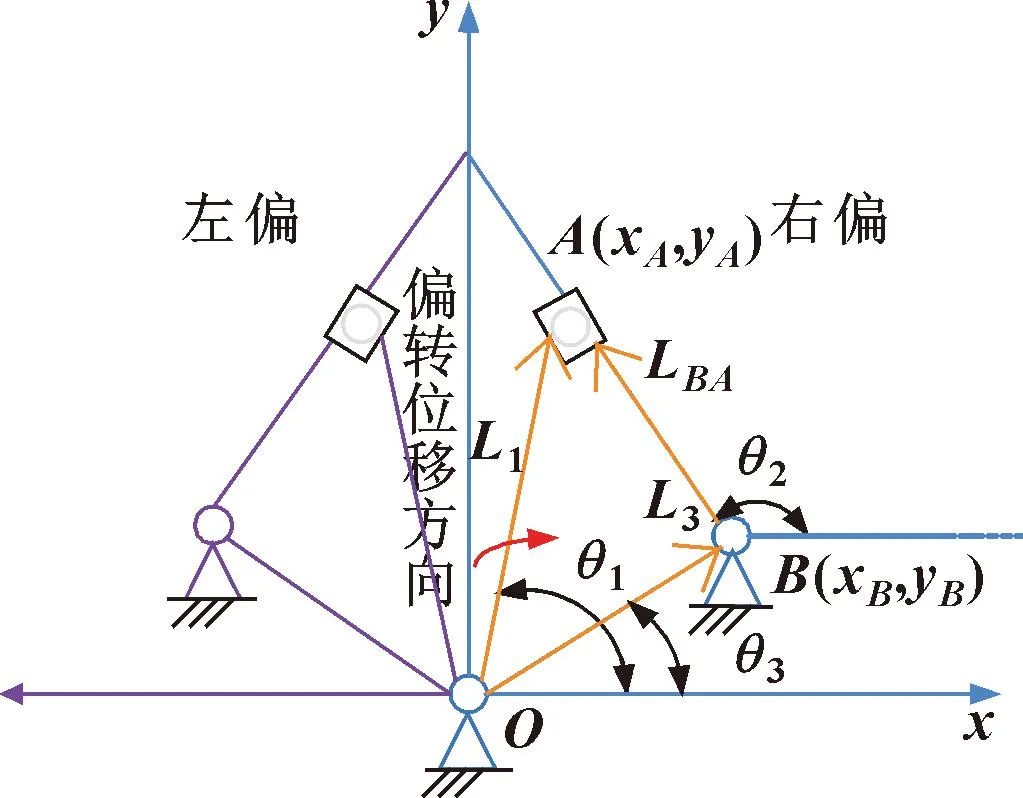

选定机器人偏转关节的偏转过程(左偏与右偏原理相同)某一运动状态进行运动学分析,分别分析其位移、速度、加速度的变化,如图7所示。

图7 机器人偏转关节偏转过程示意

图7中:xA、yA、xB、yB分别表示点A、B位于x、y轴的横纵坐标;θ1为驱动电机带动摇杆偏转的角度,取值范围为-120°~120°;θ2为LBA与以点B做x轴线平行辅助线的夹角,即偏转关节右偏时的偏转角度,其值随着θ1的变化而变化;θ3为L3与x坐标轴的夹角,取43°;L1、L3分别等于54.5、40 mm;LBA为变量,其表达式如式(1)所示:

(1)

应用欧拉公式

L1eiθ1=L3eiθ3+LBAeiθ2

(2)

可得位移:

(3)

(4)

速度:

(5)

(6)

加速度:

(7)

(8)

式中:

(9)

图8 θ1与关系图像

2.2 俯仰关节模块单元的运动特性分析

如图9所示,俯仰关节模块单元参数a=54 mm,b=239 mm,预期俯仰角度θ2变化范围-60°~60°,e为推杆长度。选取布置于机构对角线的驱动电动推杆行程s=100 mm,总长变化范围为170~270 mm。进行机构运动分析可得:

(10)

图9 俯仰关节推杆长度与俯仰角度分析

由式(10)可得推杆长度e与俯仰角度θ2关系如图10所示,变化曲线平顺,俯仰关节俯仰角度位于-75.6°~72.6°之间,可知文中结构及参数符合机器人运动范围及平稳性需求。

图10 推杆长度与俯仰关节角度函数关系

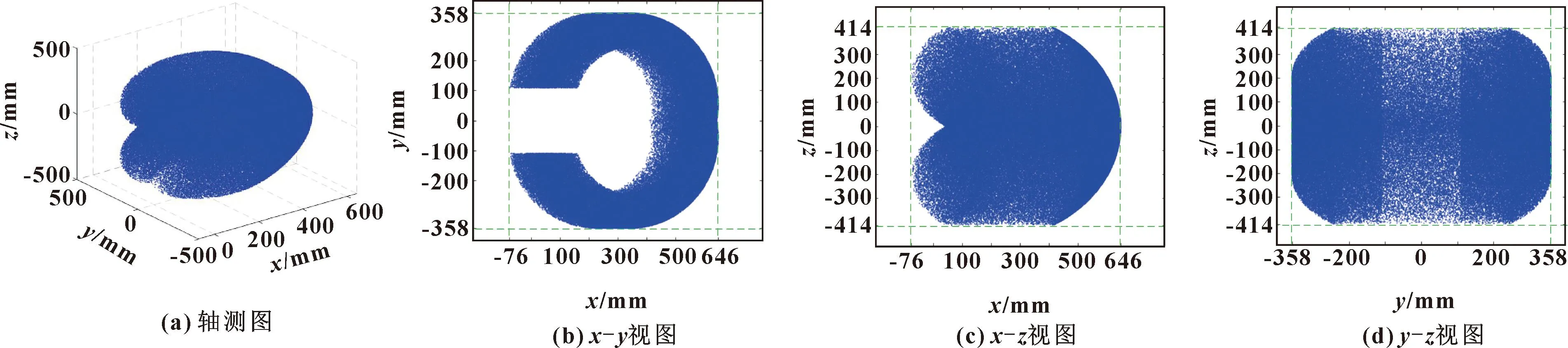

3 模块化机器人运动学模型的建立

使用改进D-H法建立的坐标系如图11所示。表1为该模块化机器人的D-H参数。由于该偏转关节的特殊性,其左偏与右偏区别仅为参数h1值的正负不同,可得机器人的正运动学方程。

图11 基于模块化机器人右偏状态的D-H运动学

其中:h1=54.5 mm,L0=43 mm,L1=239 mm,L2=60.5 mm。

表中:L0为基座距其最近俯仰关节快接轴的距离;L1为俯仰关节一侧快接轴到另一侧快接轴的距离;L2为偏转关节一侧快接口到偏转关节两关节轴连线的距离;αi-1表示两个相邻关节模块的关节角;ai-1表示两相邻旋转轴之间横向距离;θi表示一个关节模块相对于另一个关节模块的关节轴线的旋转角度,i=1,2,…,6;ξdi表示一个关节坐标系到另一个关节坐标系向纸面内的距离,ξ为符号因子,其大小关系如式(11)所示:

(11)

(12)

(13)

(14)

式(14)中:c1、s1分别表示cosθ1、sinθ1;c12表示cos(θ1+θ2),以此类推;s12表示sin(θ1+θ2),以此类推。

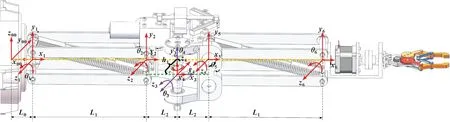

4 模块化机器人工作空间求解与对比

工作空间是衡量机器人运动能力的重要指标,同等尺寸及运动状态条件下,工作空间越大,机器人的灵活性越强,且能够运动到多大范围和哪些范围,来达到预定的工作目的,因此有必要进行机器人的工作空间仿真分析。基于Monte-Carlo法对比分析该新型机器人模块单元和基于传统关节机器人工作空间。

分别将式(14)求出的右偏和左偏的px、py、pz三个变量函数代入以下公式:

(15)

式中:qiN表示下界;qiM表示上界;WR表示机器人工作空间。

利用式(15)可得机器人工作空间如图12所示,其中机器人的各项参数如下:d1=54.5 mm,L0=43 mm,L1=239 mm,L2=60.5 mm;θ1、θ2、θ5、θ6的运动范围为-60°~60°;由于俯仰关节基于平行四边形机构设计,θ1=-θ2,θ5=-θ6;θ3固定,运动范围为0°;θ4的运动范围为-180°~180°。

图12 文中提出模块化机器人工作空间

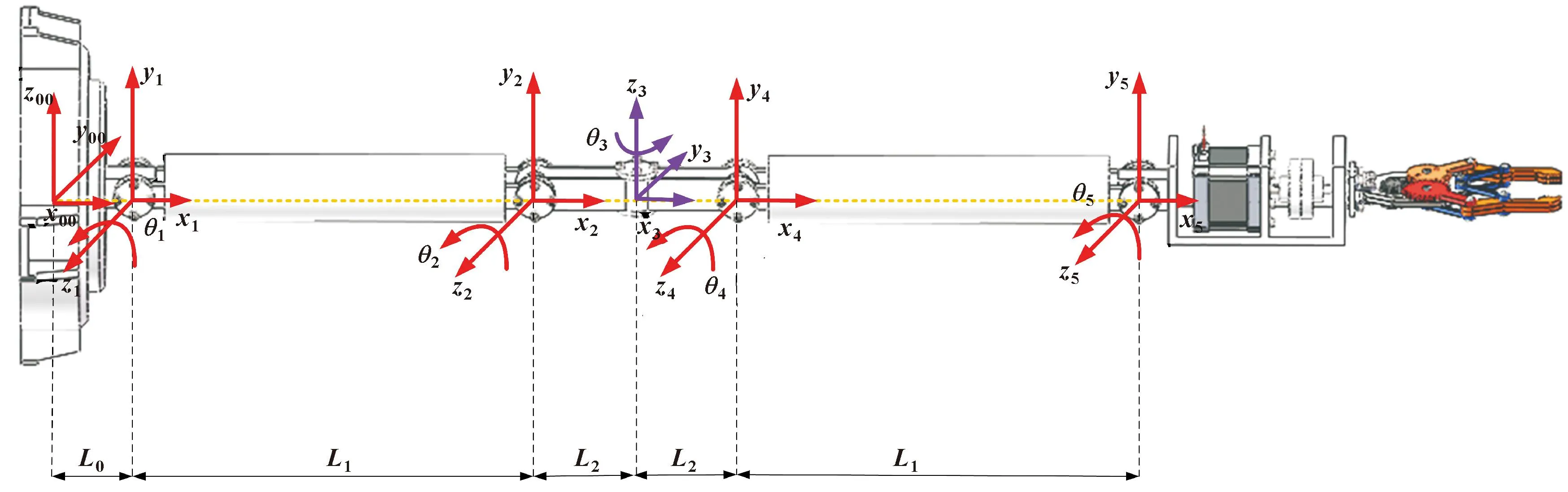

选取一种与文中设计的模块化机器人构型参数及关节运动范围一致,即如图13所示的传统机器人结构,利用改进D-H法建立运动学模型。

图13 基于传统关节机器人的D-H运动学

由图14(a)可以看出:在相同构型参数、关节偏转角度及俯仰角度条件下,所提机器人工作空间明显优于传统机器人。由图14(b)(c)(d)可以看出:相较传统机器人,采用新型关节单元,工作空间投影视图z方向工作空间范围相同;x方向运动范围从(-76,642) mm增长到(-76,646) mm,增加了0.6%;y方向运动范围从(-304,304) mm增长到(-358,358) mm,增加了17.7%。原因是新型机器人偏转关节模块采用双回转轴设计,模块化机器人在x、y方向轴向距离更大。这说明模块化机器人工作时其x、y轴方向工作能力相较传统机器人更具优势,环境适应性与运动灵活性更强。

图14 新型机器人与传统机器人工作空间对比

5 结论

(1)提出一种新型模块化机器人结构,由连接底座、偏转关节模块单元、俯仰关节模块单元、末端执行器组成。偏转关节采用单电机驱动双轴式结构设计,可有效提高偏转关节运动范围;基于平行四边形结构设计的俯仰单元模块可减小机器人俯仰运动功耗,提高承载能力。设计一种适用于模块化机器人的快速连接装置,使其能够自由快速地连接或脱离,满足机器人在场地进行柔性化快速搭建或调整构型的需求。整体设计充分考虑了模块之间的连接方式、稳定性和可靠性,以确保机器人在各种应用场景下都能高效运行。

(2)进行偏转关节模块单元的运动特性分析,得出偏转关节驱动摆杆与关节偏转的角位移、角速度、角加速度关系;进行俯仰关节模块单元的运动特性分析,结果表明:加装弹簧结构具有低能耗高承载的特性,电动推杆驱动俯仰关节运行稳定且其行程满足俯仰关节俯仰角度需要。

(3) 基于D-H方法和蒙特卡洛方法,进行了新型机器人与传统机器人工作空间的对比分析。结果表明:在等构型参数、等关节偏转角度及俯仰角度条件下,新型机器人在x、y方向的工作空间更具优势,x方向运动范围增加了0.6%;y方向运动范围增加了17.7%,具有更强的环境适应性与运动灵活性。