掺聚丙烯纤维水工混凝土抗冲击性影响研究

韩 成

(辽宁省水利事务服务中心,辽宁 沈阳 110000)

由于水工混凝土具有脆性大、延性差、抗压强度低等缺点,加入纤维可以提高其延展性、抗弯性、抗冲击强度以及抗拉强度等力学性能,所以掺纤维水工混凝土越来越受到重视[1]。由于具有良好的阻裂性和韧性,成本价格低,质量轻且强度高,耐盐、碱、酸等化学腐蚀好,聚丙烯纤维受到广泛关注,如刘卫东等[2]通过抗冲击和耐磨损试验对比分析了聚丙烯纤维的影响,结果显示该纤维具有明显的阻裂和增韧效应,有效改善混凝土的耐磨损及抗冲击破坏能力;李学英等[3]试验表明,加入聚丙烯纤维可以使得混凝土拉压比提升46%,抗折强度提升19%,劈拉强度提升45%;姚武等[4]研究认为固定水灰比0.44时,掺聚丙烯纤维可以在一定程度上降低混凝土抗折强度,但有利于提高韧性指数;马士宾等[5]认为增大纤维掺量和混凝土厚度均有利于提升试件的抗裂能力,纤维混凝土抗冲击保留率和抗初裂能力受试件厚度的影响较大;胡星宇等[6]研究分析了玄武岩与聚乙烯醇纤维的作用机理,结果发现增大混合纤维长度与体积掺量,可以使试件的力学性能表现出上升趋势;苏骏等[7]采用弯曲韧性试验探讨了聚乙烯醇纤维的影响,结果表明其对提高混凝土弯曲韧性具有促进作用。本文以聚丙烯纤维长度、形态和体积掺量为变量,采用落锤冲击试验探讨了水工混凝土抗冲击性能受不同特性参数聚丙烯纤维的影响作用,并深入分析试验数据的离散性及混凝土延性,以期为抗冲击水工混凝土的配制和实际工程应用提供参考。

1 试验方案

1.1 原材料

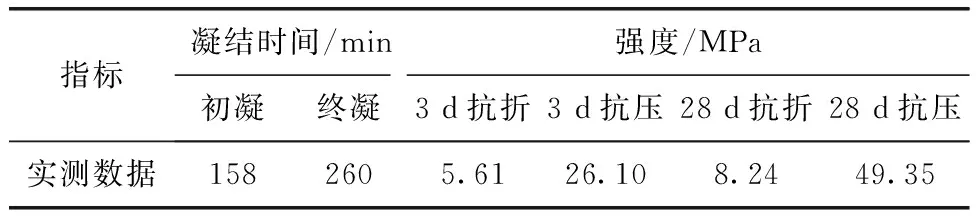

本试验采用华新P·O 42.5级普通硅酸盐水泥,经检测水泥样品的比表面积为368.2 m2/kg,标称用水量为25.7%,其主要物理指标如表1。

表1 水泥的主要参数指标

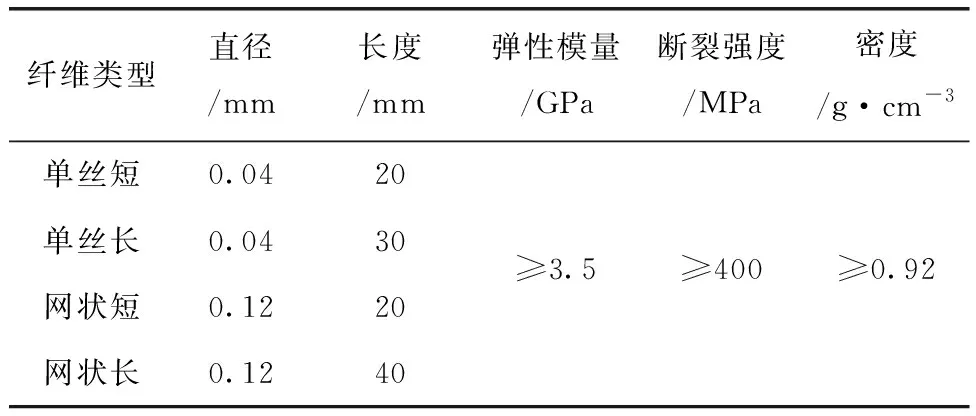

集料选用级配良好的Ⅱ区天然河砂和人工碎石,砂细度模数为2.85,含泥量为0.8%,最大粒径为4.75 mm;碎石粒径为5~20 mm,压碎指标为5.7%,堆积密度为1480 kg/m3,拌和水用当地自来水;试验选用山东创金工程材料有限公司生产的聚丙烯纤维,其外观如图1,不同类型纤维的性能参数如表2。在试验搅拌过程中掺入一定的聚羧酸高效减水剂,减水率为25%~35%,固含量为21%,以保证拌合物具有良好的工作性能。

图1 聚丙烯纤维

表2 聚丙烯纤维的性能指标

1.2 配合比设计

充分考虑水工混凝土受水流冲刷、外界有害离子侵蚀、碳化以及荷载作用等情况,结合水利工程结构特征合理设计基准配合比,通过调整纤维长度、形态与体积掺量探讨其影响作用,设计纤维体积掺量为0%、0.1%、0.3%、0.5%,试验配合比如表3。

表3 试验配合比

1.3 测试方法

采用落锤冲击仪器参照《纤维混凝土试验方法标准》(CECS 13—2009)测试水工混凝土的抗冲击性,试件尺寸为高63 mm×直径150 mm的圆饼状;依据《水工混凝土试验规程》(SL/T 352—2020)测试其劈拉和抗压强度,试件边长100 mm,每组6个试件。

落锤冲击试验的流程如下:控制落锤的降落高度为0.5 m,质量为4.5 kg,钢球由绳索控制,以自由下落的方式冲击底部试件,记录初裂冲击次数N1为混凝土表面产生第一条裂缝所发生的次数,持续反复冲击直至周围4块挡板中的任意3块与混凝土试件相接触,并标记该条件下的破坏冲击次数为N2。利用公式(1)和记录的N1、N2数值计算能够反映混凝土抗冲击性能的抗初裂冲击能耗W1与抗破坏冲击能耗W2。为了保证试验可靠性和数据的计算精度,以每组最小、最大数据去除后取剩余4个数据的均值为最终试验数据[8]。

W=Nmgh

(1)

式中:W为冲击能耗,J;N为冲击次数;m为落锤质量,取4.5 kg;g为重力加速度,取9.8 m/s2;h为冲击锤下落高度,取0.5 m。

2 试验结果与分析

2.1 劈拉与抗压强度

采用室内试验测定无聚丙烯纤维组试件的28 d抗压与劈拉强度为36.2 MPa、2.67 MPa,其余掺聚丙烯纤维组的28 d抗压与劈拉强度试验结果如图2。

图2 纤维混凝土强度

由图2(a)可知,在水工混凝土中加入聚丙烯纤维能够在一定程度上提高其抗压强度,其中网状优于单丝纤维、短纤维优于长纤维的增强作用。网状短纤维体积掺量为0.1%条件下的抗压强度最高,达到41.1 MPa,相当于未掺纤维组的1.14倍。由图2(b)可知,在水工混凝土中加入聚丙烯纤维能够明显提升其劈拉强度,其中网状优于单丝纤维、短纤维优于长纤维的增强作用。水工混凝土劈拉强度与网状纤维掺量呈反比,与单丝纤维掺量之间存在正比关系[9]。网状短纤维体积掺量为0.1%条件下的劈拉强度最高达到3.34 MPa,相当于未掺纤维组的1.25倍。

2.2 抗冲击性能

试验观察落锤冲击前、后的水工混凝土试件破坏形态,结果发现无聚丙烯纤维组试件表面出现一字型贯穿裂缝,在冲击荷载作用下其脆性破坏特征十分明显,试验过程中被快速断裂成两块;掺聚丙烯纤维组试件在冲击荷载作用下出现裂缝,但并未立即发生破坏还可以承受一定冲击,混凝土具有一定韧性,最终裂缝形态呈近似“十”字形或“T”字形[10]。不同聚丙烯纤维长度、形态和体积掺量下的试验数据如表4,采用公式(1)测定抗初裂和抗破坏冲击能耗如图3。

图3 抗初裂和抗破坏冲击能耗

表4 冲击试验数据

由表4可知,未掺聚丙烯纤维组试件的初裂和破坏冲击次数分别为15次、18次,两者相差3次,这表明在水工混凝土表面产生第一条裂缝后就快速形成贯穿裂缝,随着裂缝的扩张最终发生脆性断裂;掺聚丙烯纤维组试件的初裂和破坏冲击次数差值均有所增加,其他条件相同时掺网状短纤维组的破坏冲击次数明显较高。

经计算,未掺聚丙烯纤维组试件的抗初裂和抗破坏冲击能耗分别为320.6J、696.9J,通过与图3中的数据对比发现,在水工混凝土中掺入聚丙烯纤维可以大幅提高其抗初裂和抗破坏冲击能耗,并且抗破坏冲击能耗受聚丙烯纤维的影响更加显著。纤维类型相同情况下,聚丙烯纤维体积掺量与抗冲击性能之间存在正比关系,其中掺0.5%网状短纤维组相比于0.3%同类型纤维组的抗冲击能耗有所下降。从0.1%逐渐增大聚丙烯纤维体积掺量至0.5%,掺单丝短纤维组相较于未掺纤维组的抗初裂、抗破坏冲击能耗分别提高1.03~6.03倍和2.65~13.26倍,掺单丝长纤维组相较于未掺纤维组的抗初裂、抗破坏冲击能耗分别提高1.34~2.14倍和3.28~7.47倍,掺网状短纤维组相较于未掺纤维组的抗初裂、抗破坏冲击能耗分别提高2.14~12.23倍和5.58~26.38倍,掺网状长纤维组相较于未掺纤维组的抗初裂、抗破坏冲击能耗分别提高0.96~2.48倍和3.49~8.72倍。这是由于乱向分布的纤维可以构成支撑体系发挥一定的“二次微加筋”作用,从而增强抗冲击能量消耗能力和冲击韧性。

固定聚丙烯纤维掺量时,抗冲击能耗最高的是掺网状短纤维组,其次是掺单丝短纤维组,掺单丝长和网状长纤维组的抗冲击能耗相近,这表明网状纤维、短纤维对抗冲击性能的提升作用优于单丝纤维和长纤维,这是由于体积较小的短纤维可以更好地分散开,对水泥石内部孔隙发挥更好的填充作用,从而提高混凝土密实性和抗冲击性能;另外,在静电作用下单丝纤维会形成聚团现象,使得硬化浆体与纤维之间的握裹力明显下降,而网状纤维的形态特征使其能够更加均匀地分布于基体内,网状纤维与浆体之间具有较好的握裹力,宏观上表现为较强的抗冲击性能[11-13]。综上分析,在水工混凝土中掺入0.3%网状短纤维具有最大的冲击耗能,其抗初裂和抗破坏冲击耗能分别为7588.1J、8334.9J。

2.3 延性系数

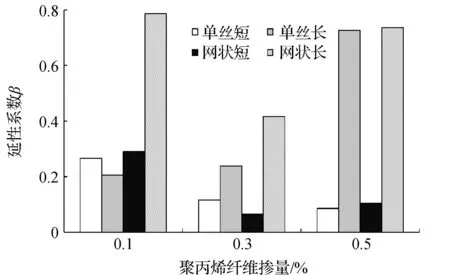

采用公式(2)计算混凝土的延性系数β,以此评定试件开裂后的变形能力和耗能,延性系数与纤维掺量之间的关系如图4。

β=(N2-N1)/N1

(2)

图4 抗初裂和抗破坏冲击能耗

经计算,未掺聚丙烯纤维组试件的延性系数为0.2,通过与图4中的数据对比可知,在水工混凝土中掺入单丝长、网状长纤维能够提高其延性,该类型聚丙烯纤维掺量与延性系数之间成正比关系;在水工混凝土中掺入单丝短、网状短纤维则不利于其延性的提升,掺量过高时还会在一定程度上降低延性,该类型的聚丙烯纤维掺量与延性系数之间呈反比关系。因此,长纤维有利于促进延性的提高,这是因为水泥石基体与长纤维之间的黏结长度更大,要将其断裂或拔出则需要消耗的能量会更多。当纤维消耗掉一部分冲击荷载所传来的能量时,这在一定程度上避免了因过大冲击能量可能引起的混凝土脆性断裂。结合试验数据,将网状长纤维按照体积掺量0.5%加入混凝土中其延性最好,该组延性系数0.74达到未掺纤维组的3.7倍。

2.4 数据离散性

为更加直观地反映数据的离散程度,计算分析水工混凝土抗冲击试验数据的离散系数如表5。

表5 冲击试验数据的离散系数

由表5可知,未掺聚丙烯纤维组的离散系数均较小,说明试验测定的水工混凝土抗冲击数据比较集中,掺入聚丙烯纤维后测定的试验数据离散性有所提高,增幅存在一定差异。其中,试验数据离散程度最大的为掺0.1%单丝长纤维组,该组的初裂和破坏冲击离散系数最高值为78%和72%,表明掺0.1%单丝长纤维组数据有较大误差。总体而言,掺网状纤维、短纤维组低于掺单丝纤维和长纤维组试验数据的离散性。

3 结 论

(1)在水工混凝土中掺入聚丙烯纤维能够明显提升其冲击韧性,并且掺量越高其提升效果越优;由于具有较好的分散性,网状纤维的增韧效果更加明显,掺短纤维也可以提升抗冲击性能。结合试验数据,从小到大不同类型聚丙烯纤维对抗冲击性能的提升作用排序为单丝长<网状长<单丝短<网状短纤维。

(2)加入一定的聚丙烯纤维可以提高延性,并且网状优于单丝纤维的改善作用;长纤维体积掺量与混凝土延性呈正比,而短纤维表现出相反特征。掺量相同条件下,长纤维优于短纤维的延性改善作用,将网状长纤维按照体积掺量0.5%加入混凝土中其延性最好。

(3)将聚丙烯纤维掺入混凝土中会增大试验数据离散性,这是因为纤维是随机分布于基体中的,在混凝土内部的均匀分布程度很难保证。所以,通过增加纤维分散性可以大大减小相关试验数据的离散性。