配合比参数对水工滑膜混凝土振动黏度系数的影响

符 琼

(营口海河水利监理有限公司,辽宁 营口 115000)

在水利工程建筑溢流面的混凝土浇筑施工过程中,我国早在20世纪70年代就开始应用滑动模板施工技术,该技术和其他常规施工方法相比,具有施工速度快,机械化程度高等诸多优势[1]。同时,滑膜设施便于拆散和装配,能够实现重复利用,可以充分体现混凝土绿色环保与安全文明施工。相关研究表明,在滑膜混凝土施工过程中,混凝土本身必须要有一定的可振动液化性能,在振动器的振捣作用下具有一定的可塑性和流动性[2]。只有如此,才能使混凝土材料在施工过程中能够完全充满模板内部的空间,从而提高混凝土的整体密实度。在振动能量的作用下,混凝土内部阻碍水泥、骨料以及气泡等质点发生相对运动的摩阻能力,在混凝土力学研究领域被称为振动黏度系数[3]。因此,振动黏度系数研究在滑膜混凝土施工研究领域具有十分重要的作用和意义。显然,混凝土的配合比是包括振动黏度系数在内的混凝土各种性能的主要影响因素[4]。基于此,此次研究通过室内试验的方式,探讨了分析混凝土配合比参数对振动黏度系数的影响,以便为工程设计和建设提供必要的支持和借鉴。

1 材料与方法

1.1 试验材料

水泥是混凝土制作过程中的主要胶凝材料,对混凝土的性能存在直接影响。此次研究选择的是辽宁省大连小野田水泥有限公司生产的P·O42.5普通硅酸盐水泥。对水泥材料进行取样检测,其各项指标均满足相关施工规范的要求,可以用于此次试验研究。

粉煤灰是水工混凝土制作过程中最重要的掺合料,可以有效改善混凝土的性能。此次试验研究选择的是辽宁省大连北海头热电厂生产的电厂一级粉煤灰。

试验用粗骨料为粒径5~25 mm的人工碎石,产于大连周边的石灰石矿尾料。经测定,其表观密度为2.70 g/cm3,堆积密度为1.43 g/cm3,孔隙率为47.5%,级配良好。试验用细骨料为表观密度2.66 g/cm3的天然河沙,其细度模数为2.55,为中砂。

试验用外加剂为上海华联建筑材料有限公司出品的SN-Ⅱ高效减水剂,其推荐掺量为混凝土胶凝材料用量的1.2%,试验用水为普通自来水。

1.2 试验方法

试验过程中以水工滑膜混凝土施工中常用的C30混凝土为例,结合相关施工规范设计出基础配合比,在具体试验过程中,根据不同影响因素的研究对配合比进行适当调整。按照试验方案设计的配合比称量好材料,然后,将粗骨料和细骨料倒入搅拌机搅拌30 s,再加入水泥和粉煤灰继续搅拌60 s,最后加入水和减水剂搅拌120 s。

对制作完毕的水工滑膜混凝土进行振动黏度系数测试[5]。测试的理论依据为斯托克斯黏度定律。在试验研究中对该定律的使用范围进行必要拓展,将原来的落球式改为气泡振动自动上浮式[6]。具体来看,在新拌制的混凝土中加入半径为R的气泡(试验中利用乒乓球代替),由于气泡的密度明显小于混凝土的密度,在混凝土振动作用下,气泡(乒乓球)将穿过混凝土匀速上浮[7]。因此,其受到的浮力和混凝土的黏性阻力为平衡力,振动黏度系数的计算公式如式(1):

(1)

式中:η为水工滑膜混凝土的振动黏度系数,N·s/m2;g为重力加速度,取10 m/s2;T为试验中气泡的上浮时间,s;R为气泡的半径,这里为乒乓球的半径,取18.96 mm;ρc为混凝土的密度,kg/m3;ρb为乒乓球的密度,kg/m3;H为气泡上浮的高度,m。

在试验过程中,将容器底部预留放置振动棒的小孔,将连接乒乓球的细线通过小孔固定在容器底部,防止乒乓球位移。将制作好的混凝土倒入容器并抹平,将振动棒插入混凝土中振捣,并记录好相应的时间和乒乓球位移数据,然后,根据上述公式计算获取混凝土的振动黏度系数[8]。

2 试验结果与分析

2.1 水泥用量

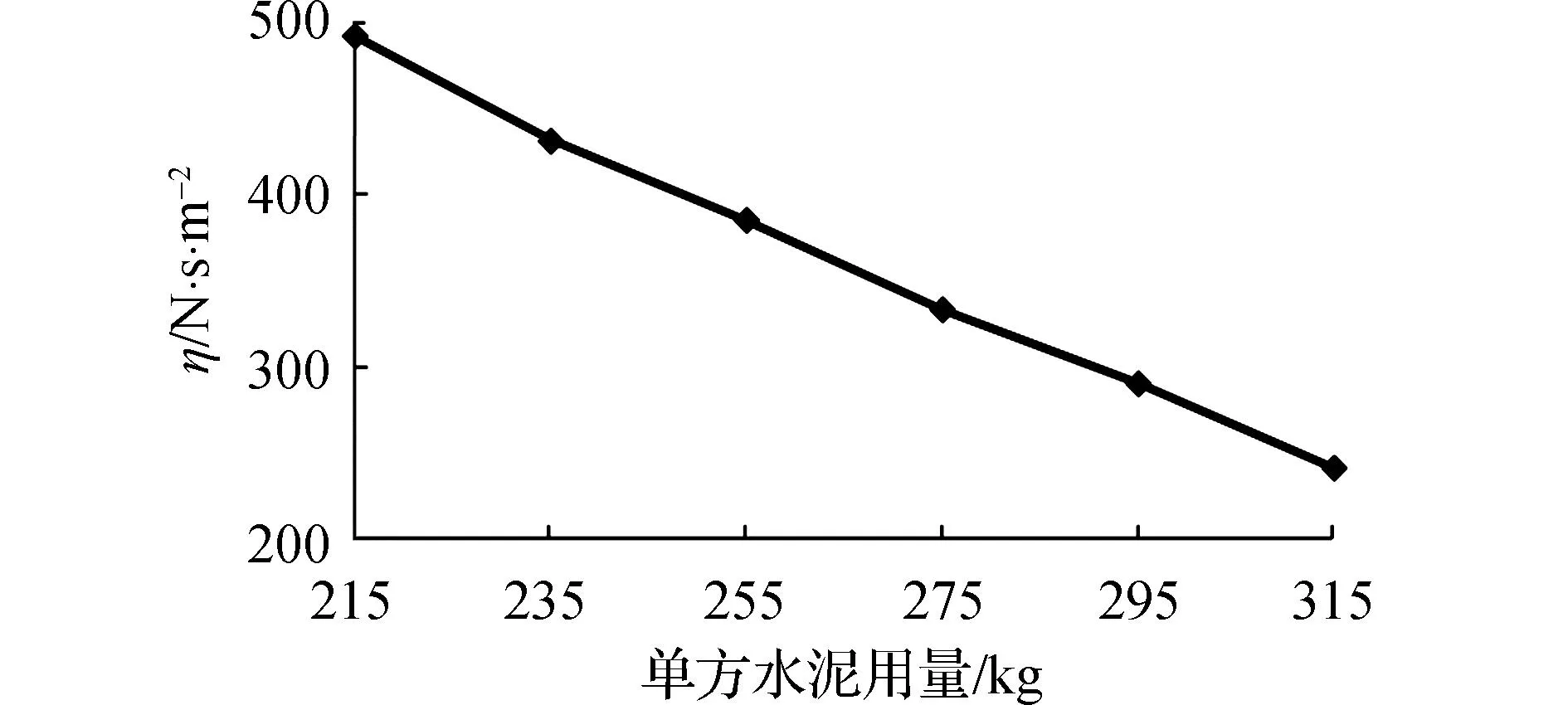

水泥是水工混凝土性能的关键性影响因素,为了研究不同水泥用量对水工混凝土振动黏度系数的影响,试验中保持0.40的水胶比不变,设置单方混凝土水泥用量分别为215 kg、235 kg、255 kg、275 kg、295 kg、315 kg 6种不同的水泥用量水平,利用气球法测定混凝土的振动黏度系数,结果如表1所示。根据试验数据,绘制出振动黏度系数随水泥用量的变化曲线,结果如图1所示。由表1和图1可以看出,在水胶比等其余参数保持不变的情况下,混凝土的振动黏度系数随着水泥用量的增加而逐渐减小,并表现出比较显著的线性变化特征。原因是增加水泥用量会造成混凝土中砂浆增加,从而加强了混凝土颗粒之间的润滑作用。由此可见,在滑膜混凝土施工过程中,可以通过提高水泥用量的方式加速混凝土的振动液化状态。当然,过量的水泥会显著增加水化热且不利于工程的经济性,因此,需要结合工程实际合理设计。

图1 振动黏度系数随水泥用量变化曲线

表1 不同水泥用量振动黏度系数试验结果

2.2 粉煤灰掺量

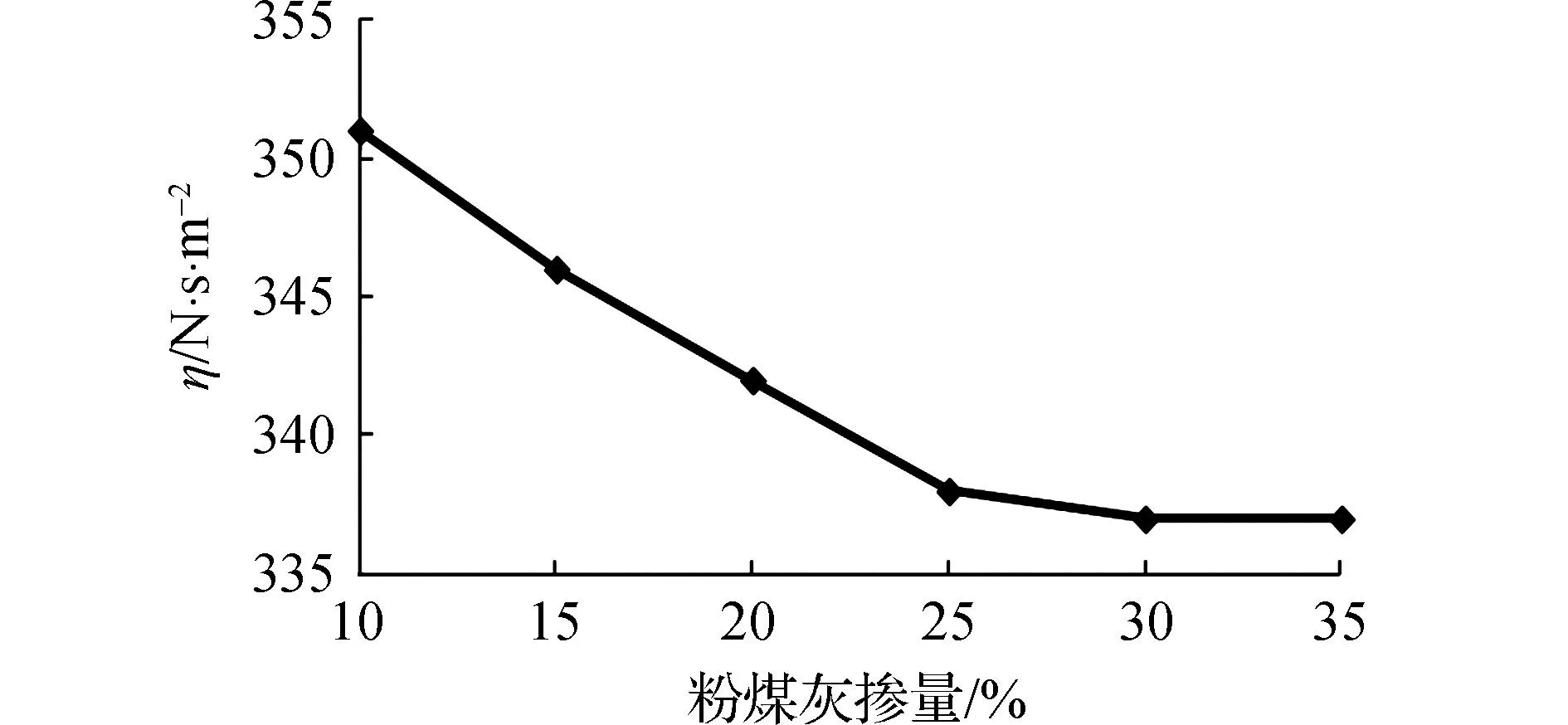

为了研究粉煤灰掺量的影响,研究中保持水胶比为0.40,单方水泥用量为275 kg不变,设置10%、15%、20%、25%、30%和35%等6种不同的粉煤灰掺量进行试验,利用气球法测定混凝土的振动黏度系数,结果如表2所示。根据试验数据,绘制出振动黏度系数随粉煤灰掺量的变化曲线,结果如图2所示。由表2和图2可以看出,在其余参数不变的情况下,随着混凝土中粉煤灰掺量的增加,其振动黏度系数呈现出先减小后趋于稳定的变化趋势,当粉煤灰的掺量超过25%之后,再增加粉煤灰的掺量,混凝土的振动黏度系数不再发生明显的变化。究其原因,主要是粉煤灰中70%左右的颗粒为内部致密、表面光滑的玻璃微珠,可以起到良好的润滑作用,能够有效分散混凝土聚集的水泥颗粒,从而减小混凝土内部固体颗粒之间的摩擦力。但是,粉煤灰掺量增加到一定程度之后,所需的表层水量会迅速增大,因此,振动黏度系数不再继续减小。从试验结果来看,粉煤灰掺量的临界值为25%。

图2 振动黏度系数随粉煤灰掺量变化曲线

表2 不同粉煤灰掺量振动黏度系数试验结果

2.3 水胶比

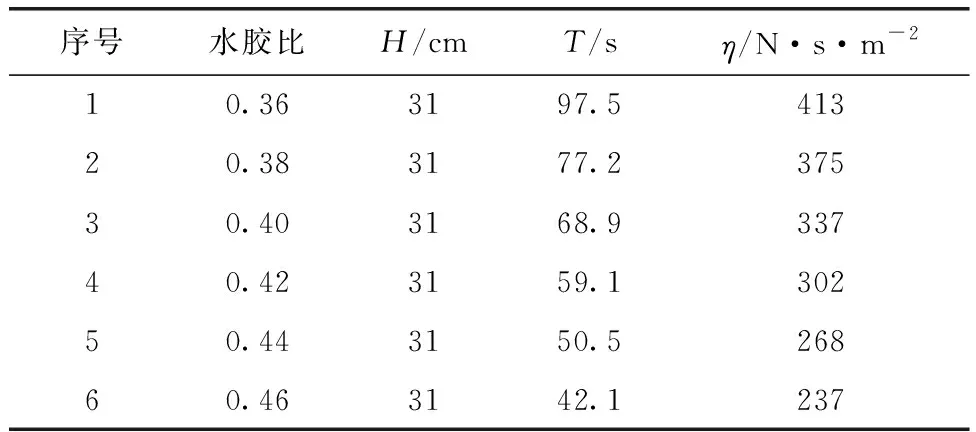

为了研究水胶比对混凝土振动黏度系数的影响,试验中保持其余参数不变,设置了0.36、0.38、0.40、0.42、0.44、0.46 6种不同的水胶比试验方案,利用气球法对不同水胶比混凝土的振动黏度系数,结果如表3所示。根据试验数据绘制出振动黏度系数随水胶比的变化曲线,结果如图3所示。由表3和图3可以看出,混凝土的振动黏度系数随着水胶比的增大而减小,且两者之间存在比较显著的线性关系。显然,水胶比的增大意味着单位体积用水量的增大,在振捣过程中混凝土骨料之间的黏聚力以及嵌挤力明显减小,因此,振动黏度系数也会减小。因此,在实际工程设计中可以通过调节水胶比达到最佳振动液化状态。

图3 振动黏度系数随水胶比变化曲线

表3 不同水胶比振动黏度系数试验结果

3 结 论

(1)混凝土的水泥用量、粉煤灰用量和水胶比对混凝土振动黏度系数存在较为明显的影响。

(2)随着水泥用量和水胶比的增大,振动黏度系数呈现出线性减小的变化特点。

(3)随着粉煤灰掺量的增大,振动黏度系数呈现出现线性减小后趋于稳定的变化特点。

(4)在具体的工程建设过程中,应该根据工程实际,选择合适的配合比参数,使混凝土达到最佳的振动液化状态。