基于真空导入工艺的大尺度复合材料异型构件成型技术研究

丁萍 张作朝 郑宏雪 柴朋军

摘 要 研究了大尺寸复合材料水滴形截面异型构件的成型工艺。在达西定律的基础上采用实验法测得了玻璃纤维织物渗透率,建立了树脂浸润过程的仿真模型。采用仿真软件对典型构件一体成型充模过程进行仿真分析,分别对中心点注射、中心线注射、单边注射和多线程接力注射方案进行探讨,仿真结果表明,多线程接力注射方案可有效缩短充模时间,满足树脂适用期内完成充模的要求,并达到100%充模率。采用多线程接力注射方案制备了典型构件样机,实际充模时间与理论计算相差约10%,对生产实践具有指导性意义。

关键词 复合材料;大尺度;异型构件;SCRIMP;仿真模拟

Study on the Molding Technology of Jumbo Size GFRP Skin

DING Ping, ZHANG Zuochao, ZHENG Hongxue, CHAI Pengjun

(Beijing Composite Materials Co.,Ltd., Beijing 102101)

ABSTRACT This paper studied the manufacture of the FRP rudder skin. The permeability test and resin gel test of glass fiber fabric were carried out; the filling process of composite rudder surface was simulated by PAM-RTM software. The central point injection, central line injection, single side injection and multi-thread relay injection were discussed, the simulation results show that, the multi-thread relay injection scheme can satisfy the requirement of filling the mold in the resin using time, and achieve 100% filling rate. The prototype of composite rudder was fabricated by multi-thread relay injection. The actual filling time was about 10% different from the theoretical calculation.

KEYWORDS composite materials; rudder; vacuum assisted resin infusion; mold filling simulation

通訊作者:丁萍,研究生,工程师。研究方向为复合材料设计与制造。E-mail: hit_dingping2011@163.com

1 引言

复合材料具有高比强度、比刚度和优异的可设计性等优点,广泛应用于航空航天、船舶、风电叶片和汽车等领域。在复合材料生产过程中,模具制造和产品加工占成本比例较高,SCRIMP具有低成本、环境友好和适用于大型构件等优点[1-4]。在SCRIMP工艺中,保证基体树脂充分浸渍增强材料是确保产品质量的关键,而导流通道的布置是保证树脂对纤维增强材料浸渍进度和质量的关键因素。SCRIMP成型的制件,避免出现白斑、分层、薄厚不均等质量问题的必要条件是树脂对纤维预制体充分浸润。实际应用中制件逐渐向更复杂结构和更大尺寸发展,导致流道设计难度大,树脂流动不易控制,从而树脂对纤维的浸润性差[5-8]。

树脂注胶流道设计是SCRIMP工艺的关键环节。合理的注胶流道设计不仅可以缩短树脂在预制体内的渗透时间, 而且还可以避免渗透过程中干斑、富树脂等缺陷的形成。传统树脂流道设计是以工程经验为主, 辅以试错法, 而实际制造零件时,树脂在复杂结构预制体中的流动状态和流动轨迹的复杂程度仅靠工程试验很难准确掌握,而且还需要消耗大量的人力和物力。树脂的操作时间是流道设计需要考虑的重要参数。流道设计前,应对树脂体系进行凝胶试验,确定凝胶时间,避免进行无效的流道设计。渗透率是进行面层充模仿真十分关键的参数,一般通过渗透率测试装置通过试验获得[9-10]。

水滴形截面的大型构件的成型,在保证胶液在织物表面快速流动的同时,也要保证胶液在织物层间的充分渗透。本文在达西定律的基础上采用实验法测得了SCRIMP工艺玻璃纤维渗透率,通过模拟分析软件建立水滴形截面典型构件的有限元模型,对不同流道设计方案进行分析对比[11-13]。

2 参数测定试验

2.1 试验材料

试验采用乙烯基树脂(BBD-1),23 ℃时粘度为180~220 mPa·s,过氧化甲乙酮类固化剂,环烷酸钴类促进剂;增强织物为S玻璃纤维布,斜纹织物,单位面积质量为240 g/m2。

2.2 测试方法

(1)凝胶时间测定

在室温环境下,配制乙烯基树脂胶液,树脂与固化剂的配比为100∶1.5,搅拌均匀后静置。

(2)渗透率参数测定

本试验注胶口设置在长度方向一侧,通过观察灌注试件上、下表面,记录树脂在恒定压力下对织物的浸润过程,从树脂前沿的实时位置得出渗透率的比值。

对纤维经线方向(K1)、纬线方向(K2)和厚度方向(K3)渗透率进行测试。测试件成型尺寸为0.3 m×1 m,以直尺置于测试件表面,每间隔1~5 min记录一次胶液前锋位置,形成(xi,ti)(i=1,2,3,4,5…)一系列点。试件单侧放置玻璃面板,以观察背部胶液流动情况[7-10]。

2.3 试验结果分析

(1)凝胶时间

经观测得到室温环境下,乙烯基树脂凝胶时间约为40 min。

(2)渗透率

VARI工艺可采用Darcy定律来计算牛顿流体流经多孔介质的渗透率。流动方程如公式(1)和公式(2)所示。

V=KηP=-KηdPdx(1)

dxx=KPηdt(2)

在胶液注射过程中,真空负压为恒定值,即胶液前沿与注射口之间的压力差数值恒定。在注射初始时,t=0,x=0,积分后如公式(3)所示。

x2=2K△Pηt(3)

其中x为胶液流动距离,K为渗透率参数,P为注胶口到胶液流动前锋的压力差,η为胶液黏度,t为胶液流动时间。

通过工艺试验可知,试验板上表面与下表面胶液流动前锋相差约100 mm。经试验测定纤维方向和厚度方向的线性拟合如图1和图2所示,纤维方向拟合公式为y=0.0002x-0.0252,厚度方向拟合公式为y=3e-0.5x-0.0042。由公式(3)计算得到渗透率K1= K2=2×10-11,K3=3×10-12。

3 典型构件充模过程模拟分析

本文以一种具有水滴形截面的复合材料结构为典型构件,对其灌注过程进行仿真分析。该结构内部为刚度相对较大的骨架支撑结构,间隔填充轻质耐压材料的型芯,外部为纤维增强复合材料面层。不同于一般的复合材料制品,典型构件在型芯表面形成一个封闭壳体,不得通过后期的加工进行连接或拼接,要求产品一体成型,表面连续。采用SCRIMP工艺制造构件表面可减少模具成本,采用轻质的真空辅助材料制作产品更具可操作性。采用SCRIMP工艺成型构件面层时,纤维的浸润受到增强织物铺层、流道排布、成型温度的影响,不合理的流道、注胶口(流道)和出胶口设计会使制品表面形成白斑、树脂富集等缺陷,影响结构整体刚度和强度,以及局部界面粘接强度。通过工艺仿真进行树脂充模过程模拟,对不同设计方案进行对比研究,得到最优方案,指导产品成型工艺的实施。典型构件结构示意如图3所示。

3.1 分析方案

与已知的大型薄壳结构(如风电叶片)不同,风电叶片是柳叶形敞口结构,成型时上下两部分分别成型后进行粘接,而典型构件是连续的封闭结构,如图3所示,不允许后期加工和粘接,目前没有文献报道过类似结构的成型方法。进行流道设计时,考虑面层为对称结构,注胶口为上下面层对称设置,对三种方案进行分析[11-13],如图4所示。方案1:上下面层中心位置设置注射口,舵尖角位置设置出胶口;方案2:随缘边设置线注胶流道(绿色点线),导缘位置设置线出胶流道(蓝色点线);方案3:沿轴方向中心线位置環形设置线注胶流道(蓝色点线),导缘和随缘位置设置线出胶流道(绿色点线)。

3.2 有限元模型及参数设置

采用三维建模软件建立了有限元模型,由于面层为薄壳结构,网格划分采用壳单元,共3445个单元,如图5所示。蒙皮成型过程中考虑重力对胶液流动的影响,重力加速度的设置应与实际充模过程一致,在软件中设置为X+方向。还需要对树脂流动区域的材料参数和工艺参数进行设置,如表1所示。

3.3 计算结果与分析

上下面层中心点注射树脂流动过程如图6所示,树脂在真空压力作用下不断以注射点为中心向四周推进,扩散边界呈椭圆形,在前后端汇合后逐渐填满面层,在尖端发生包围交汇,用时约360 min。从导缘边进行注射的充模过程如图7所示,胶液流动前锋在随缘边交汇,用时约240 min。充模时间如表2所示。

典型构件为封闭式结构,上下面层注胶流道应保持同步设置,可保证胶液前锋流动的一致性,方案3中注胶管沿舵轴线方向呈环形设置。面层中心线注射如图8所示,以中心注胶流道为起始边逐步向两侧流动,在导缘和随缘端交汇,用时约60 min。

产品灌注过程不应超过树脂体系适用期,以避免灌注过程中树脂流动区域内出现凝胶,进而产生浸渍不透的现象,导致产品表面白斑、缺胶等问题。树脂凝胶试验表明,充模过程应控制在50 min内。由表2可知,方案3最接近产品充模过程时间控制要求。因此,对方案3进行进一步的优化研究。

在方案3的基础上,为进一步缩短注射时间,设计了接力注射方案,方案3-1:沿舵轴方向中心线位置环形设置3条线注胶流道(黄色和绿色点线位置),导缘和随缘位置设置线出胶流道(蓝色点线位置);方案3-2:沿舵轴方向中心线位置环形设置5条线注胶流道(黄色、蓝色和绿色点线位置),导缘和随缘位置设置线出胶流道(红色点线位置)。即在树脂流动区域内设置沿舵轴方向设置多条环形注胶流道,充模时依次顺序开启/关闭注射点进行胶液吸注,以达到胶液快速流动浸透织物的目的。流道布置具体方案如图9所示。

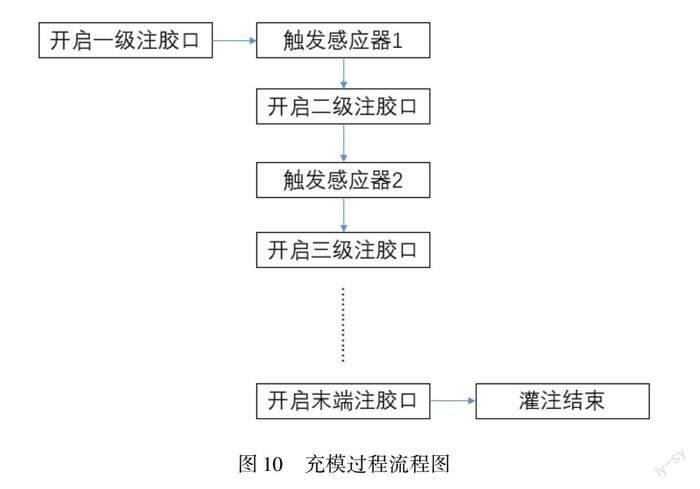

接力注射对注胶口的开启时机要求较为严格,过早开启下一级注胶口会造成局部气体包络,形成缺陷。方案3-1中流道间距设置为700 mm,由中心流道向两侧排列的流道分别为2级流道、3级流道。在2级流道外侧设置感应器,触发条件为该处填充率达到100%时发出开启/关闭信号。使用感应器1(位于流道2外侧)进行模拟,注胶口开启和关闭过程如图10所示,流道附近有明显的树脂流动干涉区域,充模结束后,该处面层易形成干斑,如图11所示。为避免出现干涉现象,对注胶口开放时机进行优化。根据铺层厚度及工艺试验结果,以胶液流动前锋位置确认注胶口的开启时机。使用感应器2(位于流道2外侧)进行充模模拟,产品充模过程如图12所示,胶液流动前锋基本保持一致,在注胶口顺序开启的时间节点,无紊流现象,灌注时间约2320 s。

图10 充模过程流程图

当胶液流动一定距离后,其浸透速度会因阻力增加明显减缓,为在浸透速率减缓前及时开启下一级注胶口,在方案3-2中将流道间距缩短至400 mm,相应的由中心流道向两侧排列的流道分别为2级流道、3级流道、4级流道。采用方案3-1中感应器2进行充模模拟,结果表明进一步缩短了充模时间,同时不影响产品的浸润效果,如表3所示。

通过对不同流道设置方案进行仿真分析发现,环形流道的设置可保证树脂胶液在织物表面及内部的流动路径可控,前锋基本一致,有利于对不同方案进行参数调整。多线程连续注射方案可有效的减少充模时间,方案3-2的充模时间较方案3减少了50%以上,保证树脂适用期内完成充模。

5 典型构件样机SCRIMP工艺验证

采用本文的流道設计,进行3 m×4 m典型构件样机的制作,产品成型过程如图14所示,样机成型充模时间约为28 min,与仿真结果相差约10 %。对样机进行外水压、疲劳、抗扭等试验考核,产品无破坏和渗漏,成型后产品表面质量如图15所示。

6 结语

(1)采用有限元方法对大型水滴形截面异型典型构件进行充模过程模拟,可预测胶液流动区域的充模情况,分析流道设计的可行性,对该类型构件成型具有指导意义。

(2)模拟结果表明采用多线程接力注射方案可有效缩短产品充模时间,满足工程生产需求;根据工艺试验结果设计注胶口开启时机,过早开启易导致产品缺陷。

(3)采用多线程接力注射方案制作了1:1典型构件样机,理论计算充模时间与实际相差约10%,方案可行。

(4)本文研究成果解决了工程实际问题,形成的生产技术已成功应用于产品生产,对理论和工程具有指导意义。

参 考 文 献

[1]孙巍,毛亮,罗忠.典型构件设计初探,船舶与质量,2010(3).

[2]Katebi, M. R. A two layer controller for integrated fin and rudder roll stabilisation. In Proceedings of IFAC Conference on Control applications in marine systems, Ancona, Italy, 2004(7):101-106.

[3]R Suttonl, G N Roherts.Martronics: a philosophy for marine systems design. Part M: J. Engineering for the Maritime Environment. Vol. 223.

[4]朱锡,李海涛,查友其,等. 玻璃钢导流罩新型密封结构设计及其模型试验研究[J]. 海军工程大学学报,2004. 16 (4):18-21.

[5]魏俊伟,张用兵,郭万涛.真空辅助成型(VARI)工艺研究进展[J].材料开发与应用,2010,6:99-104.

[6]赵晨辉,张广成,张悦周.真空辅助树脂注射成型(VARI)研究进展[J].玻璃钢/复合材料,2009,204(1):80-84.

[7]肖飞,袁崇新,从晶洁.复合材料加筋壁板结构件VARI液体成型工艺计算模拟[J].航空材料学报,2016,36(4):47-54.

[8]陈星宇,王遵,卜继玲,等.碳纤维叶片大梁真空灌注工艺仿真和验证[J].复合材料科学与工程,2020,(7):110-113.

[9]阳小林. 纤维预制体铺层法向渗透率测定方法及影响因素的研究[D].武汉: 武汉理工大学,2008.

[10]李小兵,孙占红,曹正华.真空辅助树脂灌注配套基体树脂的制备及性能[J].热固性树脂,2006,2(1):4-7.

[11]郭志昂,贺辛亥,张婷,等.玻纤/环氧树脂复合材料VARTM成型工艺仿真及实验[J].纺织高校基础科学学报,2020,33(1):26-31.

[12]肖飞,姜茂川,刘强,等.复合材料副翼典型结构件的VARI工艺模拟及试验验证[J].航空材料学报,2015,35(3):1-11.

[13]纵海,苏跃增,俞伟,等.典型曲面构件的VARI工艺模拟分析及实验验证[J].高分子材料科学与工程,2010,26(11):156-159.