混合拉延筋对DP780覆盖件成形回弹影响研究

李路+程振邦+王晓枫

摘要:在DP780覆盖件成形工艺中,引入一种混合拉延筋新工艺,并以安全带上固定板为例,利用Dynaform软件,对其进行拉延、切边和回弹的过程进行仿真模拟。通过对不同拉延条件下的仿真结果进行分析比较,得出混合拉延筋对覆盖件成形回弹的影响规律。结果表明:混合拉延筋新工艺可以有效控制冲压件各部分材料流动的不均匀性,使之有效部位得到充分变形,提高零件的成形质量;还可以非常有效的控制冲压件的回弹,为制定合理的冲压工艺方案提供设计依据。

关键词:混合拉延筋;覆盖件;成形质量;仿真模拟;回弹

DOI:10.15938/j.jhust.2016.03.018

中图分类号:TG386.32 文献标志码:A 文章编号:1007—2683(2016)03—0091—05

0引言

全球的汽车企业和研究机构对汽车轻量化技术的研究不断的深化,轻质材料在这过程中的应用不断的增多,像铝、镁合金、高强度钢等都以不同形式的应用到汽车制造中。对于高强度钢来说,要比铝、镁合金在制造成本、加工工艺、焊接性以及抗碰撞性的优势要非常明显,既对于汽车减重的要求能达到满足外,又可以提高汽车本身的安全性能的要求,是满足汽车轻量化目标的最佳轻质材料。

在校企项目中,以某企业提供的安全带上固定板为例,使用双相钢DP780,由于其材料性能特点较原材料塑性下降,成形性变差,且由于屈服强度高而引起畸变和回弹效应大,冲压件形状较不稳定。针对这类成形回弹问题,本文对板料成形过程中各部分材料流动状况控制人手,采用混合拉延筋冲压新工艺,对安全带上固定板成形回弹进行研究,并通过混合拉延筋和传统的拉延筋对DP780覆盖件成形质量的仿真对比研究,得出混合拉延筋在控制冲压件的成形回弹的有效性。

1混合拉延筋及其等效模型

1.1混合拉延筋的含义

在实际生产汽车覆盖件过程中,由于其各部分结构复杂,导致材料各部位的流动速度不一致,故采用传统拉延筋(单一类型的拉延筋)是不能很好的控制材料各部位的流动速度。在工程实践中,常用的有半圆形、矩形和阶梯型3种不同截面拉延筋。本研究采用混合拉延筋,在各部位设置不同的拉延筋,能够很好的控制材料各部分的流动速度,从而很好的控制各部分的成形质量。

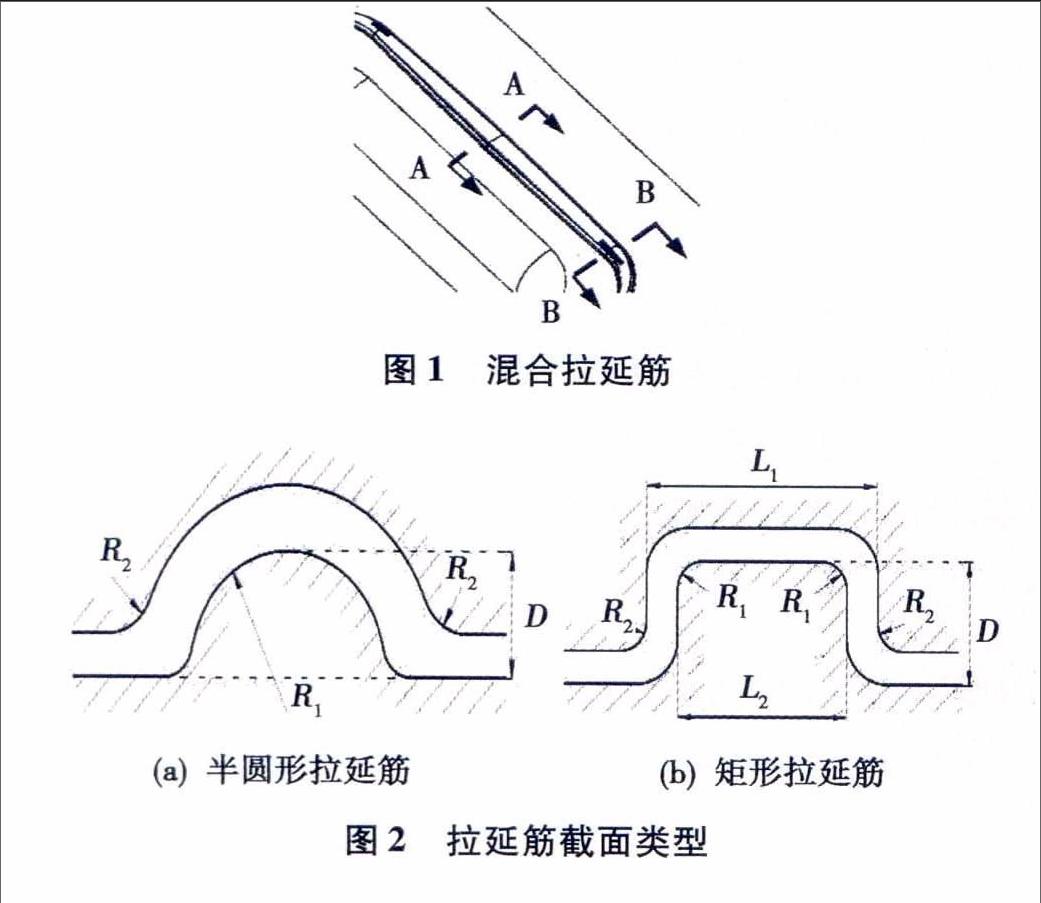

本研究主要采用半圆形和矩形两种不同截面的拉延筋组成混合拉延筋,如图1所示。A-A截面为矩形拉延筋,B-B为半圆形拉延筋,不同截面的拉延筋凌线用倒圆过渡使其外表光滑顺畅。如图2中(a)、(b)为所对应的半圆形和矩形拉延筋的截面结构尺寸。

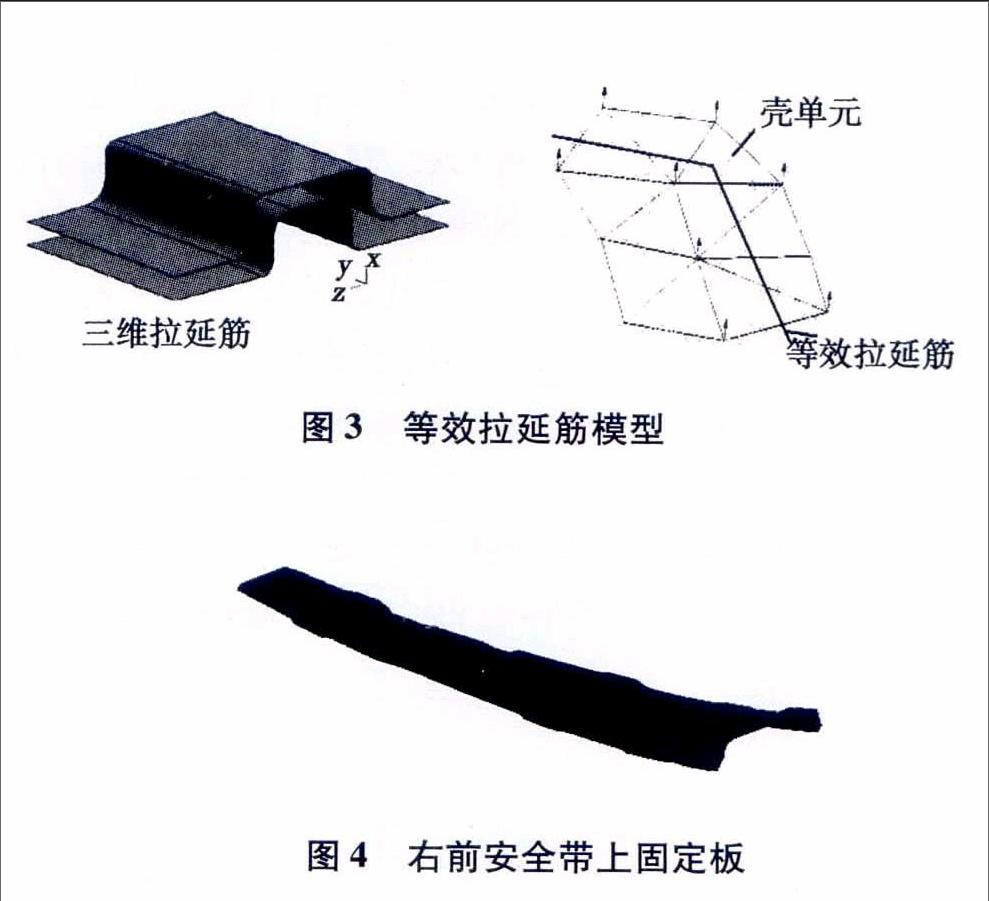

1.2混合拉延筋等效模型

在复杂的汽车覆盖件冲压仿真计算中,模拟拉延筋方式一般采用等效拉延筋模型来提高其计算效率。等效拉延筋模型就是将真实的拉延筋简化为拉延筋线,并附着在模具表面上,由真实拉延筋产生拉延阻力等效的施加到对应的等效的拉延筋线上,最终将拉延阻力施加到有限元整体刚度方程中进行求解,如图3所示。

考虑到采用真实拉延筋模拟的弊端,并综合考虑各种因素,本研究采用混合拉延筋等效模型来改善汽车覆盖件的成形回弹问题,即将不同的拉延筋处产生的拉延阻力等效附着在对应的拉延筋线上,来达到等效的模拟效果。

2混合拉延筋在覆盖件成形回弹分析中的应用

本研究以某企业提供的汽车安全带上固定板为例,该结构分布在汽车左右中柱内板总成中,且呈左右对称结构,其结构复杂、部分区域弯曲度较大、宽度及高度截面变化较大等特点,为复杂的u形件,所以采用左右双拉深。如图4所示,为右前安全带上固定板。

2.1有限元模型的建立

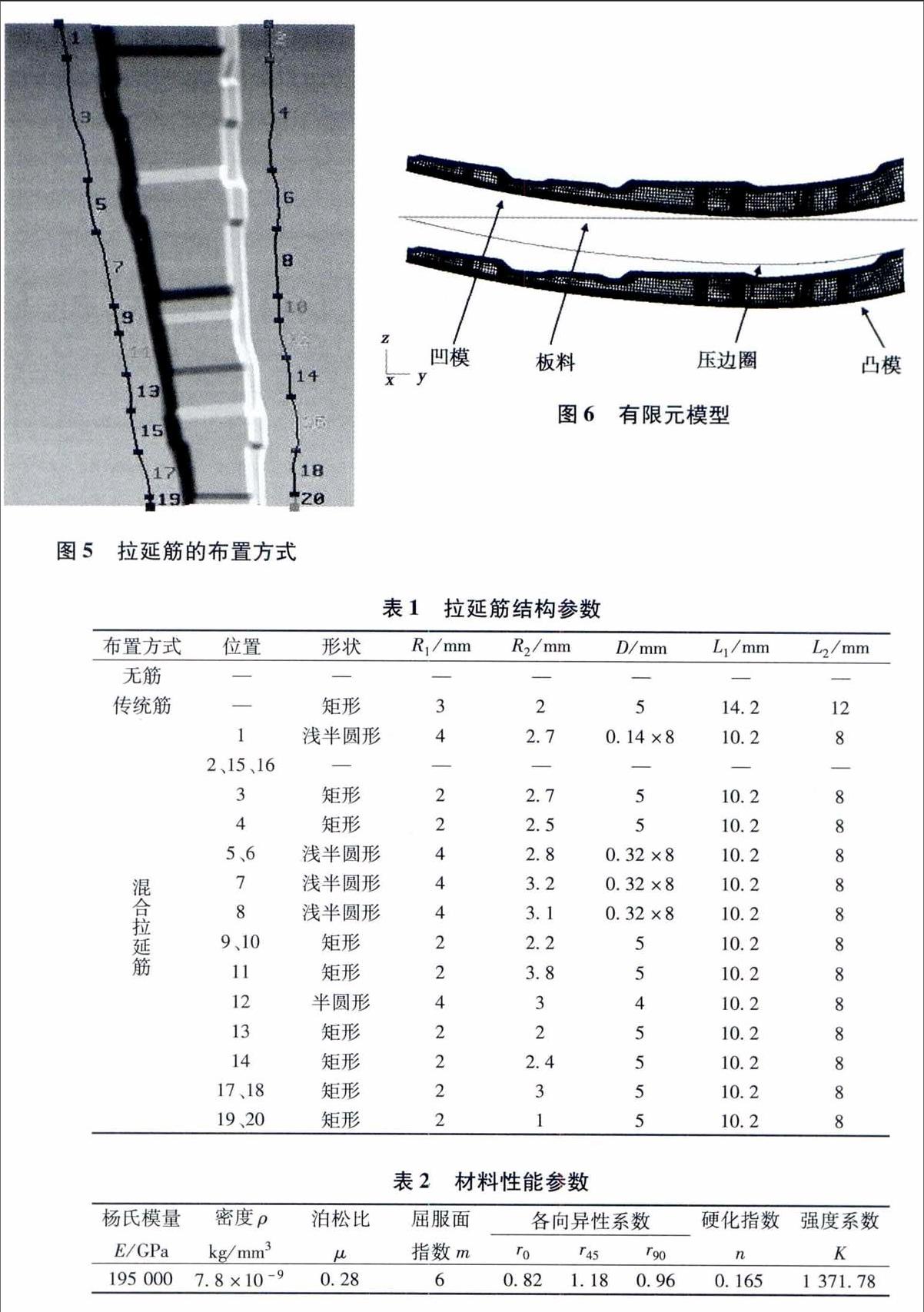

通过对零件结构分析,并结合DP780材料性能,本文利用DYNAFORM软件对右前安全带上固定板进行仿真计算的,设计了无拉延筋、传统拉延筋(单一拉延筋)以及混合拉延筋进行仿真分析及对比研究。如图5所示,为拉延筋的布置方式。如表1所示,为3种情况下的拉延筋结构参数。

对某企业所给的模具分析可知,利用软件UG建立右前安全带上固定板的三维模型,并以IGS文件格式导入Dynaform软件中进行网格,如图6所示,为所建立的拉延有限元模型,划分为62 452个四边形单元和1 975个三角形单元,共有64 682个节点。采用单动压机,冲压方向为z的负方向。模拟拉延、切边和回弹模拟,采用16号全积分单元,并使用7个厚向积分点。接触类型选择单向面到面的接触,惩罚因子取0.01,摩擦系数选择0.125,凸凹模间隙取为1.1 m。

零件材料采用双相钢DP780,板料厚度为1mm;材料本构模型采用3_PARAMETER_BARLAT模型,材料参数如表2所示。

2.2成形回弹模拟结果分析

压合过程中,凹模速度为5000 mm/s,压边力为0;成形过程中,凹模速度为2000 mm/s,压边力为500 kN。

2.2.1混合拉延筋对成形质量的影响

1)为了了解板料成形过程中各部分流动状况,首先不使用拉延筋,如图7所示,为无拉延筋下零件的成形极限图。

由成形结果可知,A(A1、A2、A3、A4)区域为严重起皱区,B(B1、B2、B3)区域为拉延不充分区。A区域成形缺陷产生原因为零件高度差,使得低处材料容易出现容易聚集,所受压应力占主要地位,材料失稳。B区成形缺陷产生原因为所受拉延力不足以产生塑性变形,直接影响到零件的刚度。所以需要添加拉延筋,提高其径向拉应力,来防止起皱、拉延不充分。

2)对冲压件初步设置2条拉延筋,采用传统拉延筋(结构参数如表1所示),截面为矩形拉延筋。仿真结果如图8所示。由图可知,严重起皱和拉延不充分得到了很大改善,但是冲压件某些部位出现了严重的拉伸变形,导致局部拉裂。由于零件表面拉延变形的不均匀性,需要调节材料各部分的流速。

3)根据以上两种情况的材料流动状况,并通过大量的模拟实验,本文采用混合拉延筋新工艺,结构形式如表1所示,得到仿真结果如图9所示。由图可知,零件的严重起皱区消失,拉延不充分区也得到了大大的改善。有效部位得到了充分的变形,零件的成形效果明显。

2.2.2混合拉延筋对回弹结果的影响

由于回弹模拟计算过程中为静态分析过程,故需要在施加3个边界约束节点,来消除其刚体位移。在设计约束点的过程中,需要满足以下条件:3个节点要与边缘保持一定的距离;不能同时出现在一条直线上;不设置在变形较大的区域;相互之间保持一定的距离。如图10所示,为设计的约束点的位置。

为了体现混合拉延筋的优越性,本研究将在无拉延筋下压边力为500 kN的条件下,分别通过增加压边力2150 kN、传统拉延筋及混合拉延筋工艺方法来控制零件扭曲回弹。回弹模拟结果继承了冲压成形、切边工序残余留下来的应力与应变。如图11、12所示,不同条件下的回弹后厚度云图和回弹位移。

由图11可知,在条件(a)下,回弹后最大厚度为1.064536 mm,最小厚度为0.674456mm,绝大部分区域厚度变化为0.9~1.01 mm;在条件(b)下,回弹后最大厚度为1.064 136 mm,最小厚度为0.554579 mm,绝大部分区域厚度变化为0。88~1 mm;在条件(c)下,回弹后最大厚度为1.044 972 mm,最小厚度为0.761242mm,绝大部分区域厚度变化为0.94~1mm。在条件(a),(b)下零件局部的出现减薄率及增厚率超出了一般工程上的30%和5%的要求;而对于采用混合拉延筋新工艺厚度分布均匀,成形质量较好。这说明了混合拉延筋较压边力、传统拉延筋可以有效的控制材料各部分流入凹模的速度,使得材料各部分变形较均匀,可有效的控制成形质量。

由图12可知,零件在不同的条件下产生了不同程度的扭曲回弹,主要产生原因为卸载后由于残余应力不在同一平面上产生力矩导致零件受扭造成的。混合拉延筋相对于压边力、传统拉延筋控制扭曲回弹更加的有效,这是因为混合拉延筋能够更加有效控制板料各部分流入凹模的速度,使得零件各部分都能得到有效的充分成形,有效的减小由于残余应力引起的力矩,从而有效的控制扭曲回弹。

在条件(a)下,最大的回弹位移为5.660105mm;在条件(b)下,最大回弹位移为5.380121 mm;在条件(c)下,最大回弹位移为3.479905 mm。混合拉延筋较压边力、传统拉延筋控制零件的回弹量更加有效,这是因为混合拉延筋能够更加有效的促使板料各部分变形的均匀性,扩大零件各部分的塑性变形区,从而有效的控制零件的回弹量。

3结论

本研究混合拉延筋的新工艺,通过Dynaform软件对右前安全带上固定板进行成形回弹分析及对比,得出以下结论:①设置不同方式的拉延筋,对板料成形质量有着明显的影响,并证明混合拉延筋的布置方式要比传统拉延筋更有利于冲压件的成形;②混合拉延筋比压边力、传统拉延筋更加有效的控制材料各部分的流动,使得零件厚度分布更均匀,材料利用更合理,在不产生拉裂和起皱的前提下,可使得覆盖件有效部位得到充分成形,有效的控制扭曲回弹;③混合拉延筋新工艺可以有效的控制回弹量,可以准确、快速为实际生产提供设计依据,来减少设计缺陷和试模次数,提供生产可靠性和效率。