含油污泥热解过程模拟和质能平衡分析

董晓旭,王海路,姬爱民

(1. 华北理工大学 冶金与能源学院,河北唐山 063210;2. 唐山师范大学 海洋学院,河北 唐山 063210)

我国对于钢材的需求日益增加,2020 年粗钢的产量达到10.53 亿t/a。但是在钢材冷却后会产生大量含油污泥,平均每生产1t 轧钢约产生0.86 kg 的轧钢含油污泥[1]。目前含油污泥的处理技术主要分减量化、资源化和无害化三大类,其中资源化处理是处理含油污泥的最佳途径[2]。热解处理作为资源化处理的一种方法,学者们对其提高效率的方法展开了研究。王飞飞等[3]向热解实验中加入改性活性白土制备的催化剂,使热解油的回收率达到85.49%,同时使热解反应的时间缩短了0.5 h。孙丽等[4]通过加入催化剂提高了热解后的出油率,并且使残渣中的污染物含量均达到排放的标准。LIU 等[5]采用微波辅助热解法含油污泥在85℃下出油率达到85.93%,并研究了不同的催化剂对热解油品质的提升。GAO 等[6]通过陶瓷膜去除气体携带颗粒对热解实验下游设备的堵塞,并且在陶瓷膜上加入含镍催化剂,在去除颗粒的同时提高了热解气的产率。综上所述,热解处理技术能提高热解油的回收率,是实现含油污泥无害化和资源化比较理想的方法。本研究采用热解法进行含油污泥的简易分解实验,使用GC-MS 方法分析热解油的组成成分,并基于Aspen Plus 平台对热解过程投入与产出进行分析,为后续含油污泥热解过程的优化提供参考。

1 简易热解实验

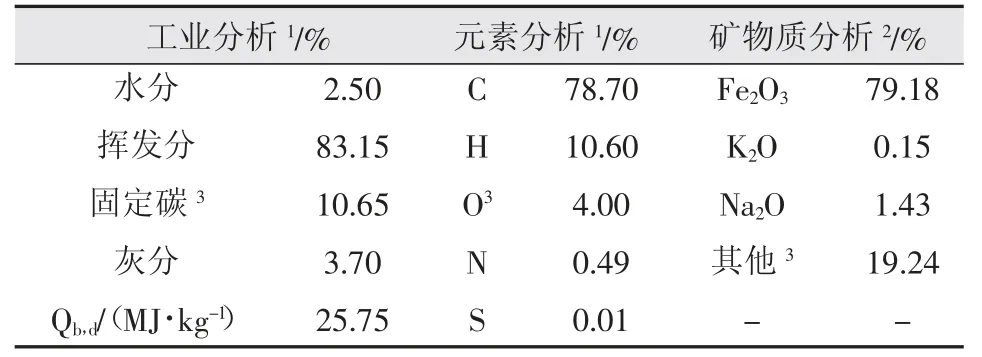

含油污泥的样品来自某钢铁企业,样品放置在313.15 K 的干燥箱中干燥100 h。通过元素分析仪Vario EL Cube(德国)的数值进行元素分析,根据工业分析仪WS-G808(中国)的数值进行工业分析。矿物质分析采用ICP-OES 方法,用ICP6300 仪器测定。干燥后的含油污泥热值由ZDHW-HN8000 微机自动量热仪(中国)测定。含油污泥的元素分析、工业分析和矿物质分析见表1。

表1 含油污泥的元素分析、工业分析和矿物质分析

1.1 实验装置

实验由简易热解实验和产物分析两部分组成,选用仪器见表2。图1 为简易热解实验装置系统示意图,其主要由加热装置、冷凝装置、收集装置、减压装置和排烟装置组成。加热装置中用电热套提供热量,并用温度计观察馏分温度。含油污泥在加热装置中分解后,产生的气体中一部分通过冷凝装置被冷却成液态进入收集装置,另一部分不可凝的热解气通过减压装置和排烟装置通向外界。热解实验结束后加热装置中的固态物质为热解残渣。收集装置由牛角管和锥形瓶组成,减压装置采用循环水式真空泵调节真空度,并通过压力计读取压力,排烟装置通过管道风机将不凝气体排向室外。然后选用气相色谱-质谱联用仪进行产物组分分析。

图1 简易热解实验装置示意图

表2 实验仪器和型号

1.2 实验步骤

对含油污泥进行脱水处理,将含油污泥经漏斗倒入圆底烧瓶2/3 以下,加入沸石。预热电热套并打开真空泵,使真空度保持在0.085 MPa。冷凝管下口缓缓通入冷却水,把放有样品的圆底烧瓶放在电热套上进行加热。改变电热套功率使减压温度控制在60~80 ℃,加热至5 min 内无冷凝水滴出,收集装置中所得液体为含油污泥中的自由水和结合水。接着对脱水后的含油污泥进行热解处理,加热圆底烧瓶至减压温度280 ℃和320 ℃。当收集装置中没有新的液滴进入且在5 min内保持不变时停止加热,回收不同温度下的热解油和烧瓶中的残渣。最后对热解油进行组分分析,将热解油样品用甲醇稀释一定倍数后上机测试。对比采集数据和NIST14s 普库中数据,用面积归一化法处理检测出的组分峰。

含水率的计算公式如(1)式:

式中:m1—空圆底烧瓶的质量;

m2—沸石的质量;

m3—沸石、含油污泥和圆底烧瓶的总质量;

m4—空锥形瓶的质量;

m5—脱水处理结束后水分加锥形瓶的质量。

热解油分为轻质油和重质油,轻质油在低温时呈现油脂状态,重质油成液态状态。轻质油和重质油互不相溶,将重质油倒入空烧杯中,则轻质油的产率为:

式中,m6—热解实验后锥形瓶与其中液体的质量;

m7—空烧杯的质量;

m8—重质油和烧杯的总质量。

重质油的产率:

含油污泥热解处理且冷却后称量残留固体物质的圆底烧瓶质量,残渣率计算方法如下:

式中:m9—圆底烧瓶及残渣的质量。

则气体产率为:

1.3 热解产物分析

1.3.1 轻质油组分

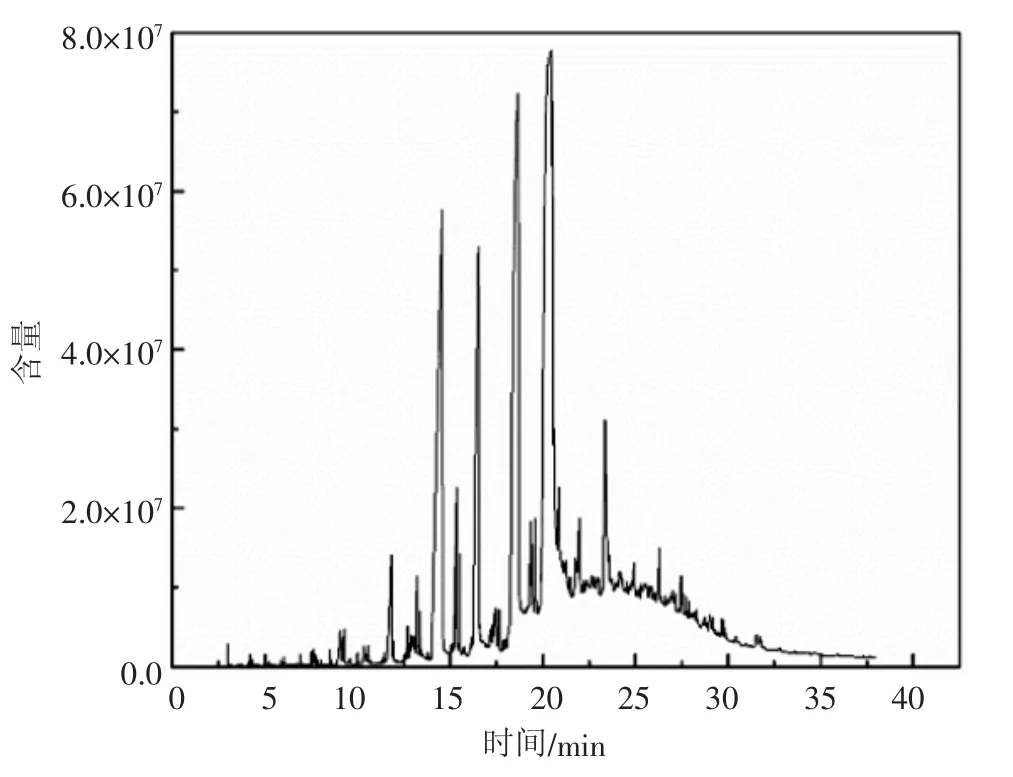

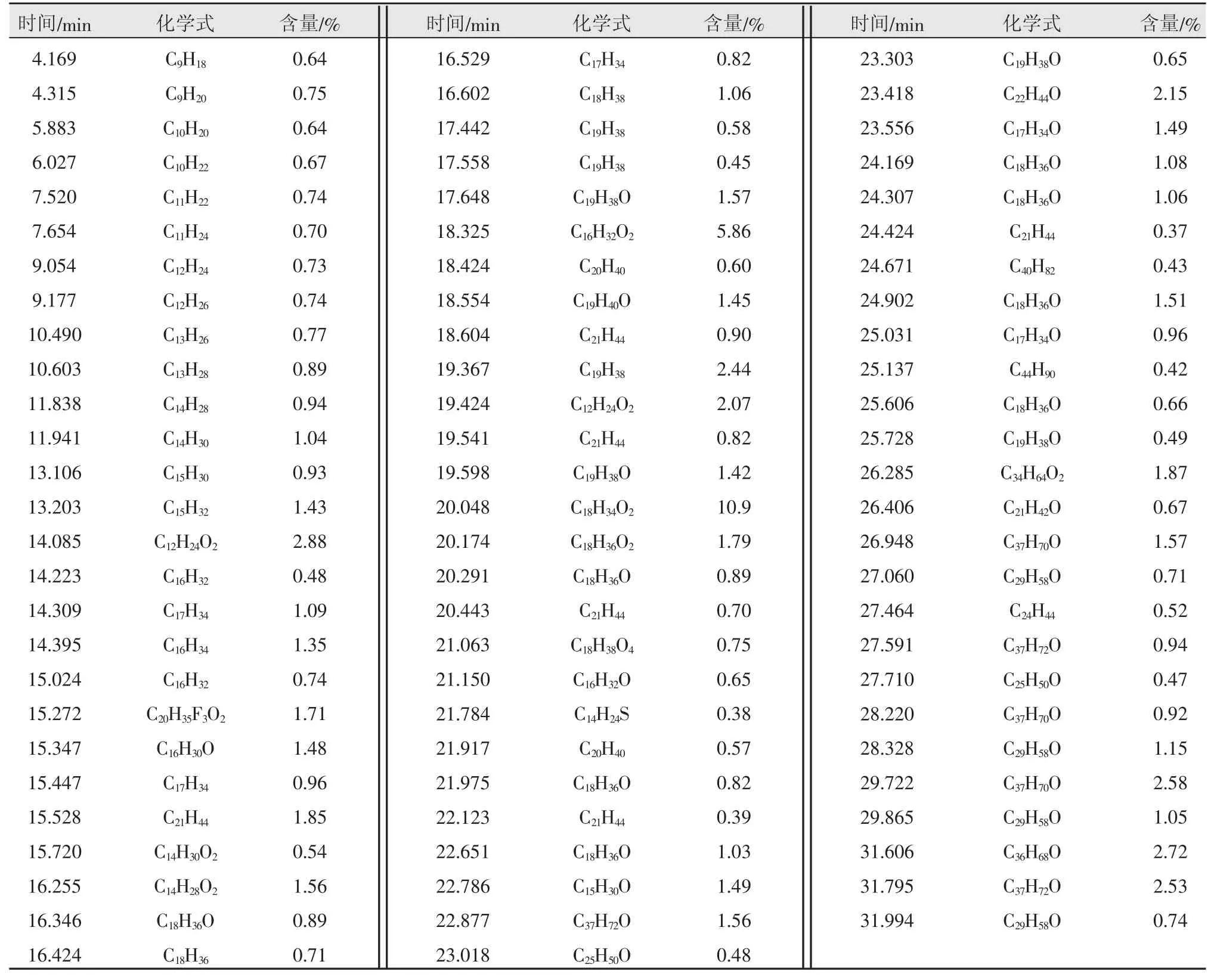

分离出减压温度为80~280 ℃范围内热解产生的轻质油,使用GC-MS 方法对其组分进行分析。如图2所示,某组分峰面积的占比代表该组分含量,峰值主要集中在10~25 min。表3 展示了轻质油化学成分,将化合物进行分类后发现,轻质油中脂肪族化合物、杂环化合物和芳香族化合物分别占97.8%、1.85%和0.35%。在脂肪族化合物中脂肪酸占80.12%,而脂肪酸具有作为油性添加剂应用的潜力。并且脂肪族化合物中的脂肪烃主要碳链长度的范围为C11~C20,与柴油的碳链长度相似[7],有望成为柴油的替代品。

图2 80~280 ℃条件下轻质油总离子流图

表3 含油污泥轻质油化学组分

1.3.2 重质油组分

减压温度为280~320 ℃时产生重质油,使用GCMS 方法对其组分进行分析。重质油总离子流如图3所示,含量峰值主要集中在4~30 min,并且基线发现漂移的现象,可能是因为样品基体较复杂,使物质汇集在一起不能有效分散。

图3 280~320 ℃条件下重质油总离子流图

表4 展示了重质油的化学组分,其中脂肪族化合物93.27%,杂环化合物6.73%。脂肪族化合物主要包括脂肪酸、脂肪族酮和脂肪烃。脂肪族化合物中的脂肪族酮化合物是低温煤焦油的重要组成部分,对其进行分离提纯将会增加含油污泥回收利用部分。此外脂肪酸化合物中组分与轻质油类似,说明简易热解不能将化合物完全分离。脂肪烃中烷烃和烯烃分别占15.03%和14.09%,碳链的长度主要集中在C9~C21。与轻质油相比,重质油中脂肪烃含量较高。

表4 含油污泥重质油化学组分

2 热解过程仿真模型

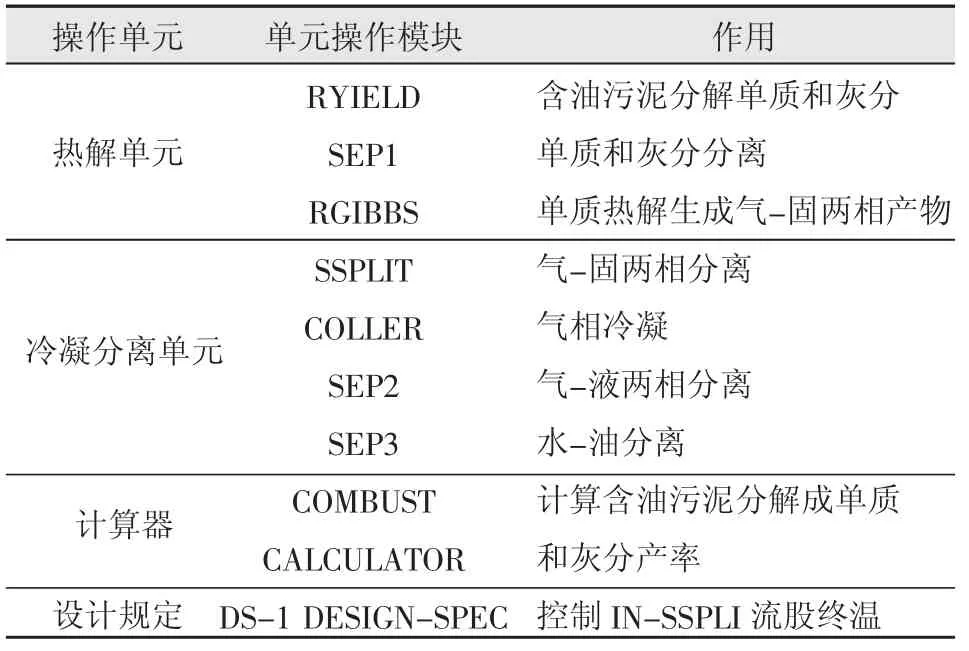

将热解过程分为热解单元和分离单元,如图4 所示使用Aspen Plus 建立模型,各单元操作模块和功能见表5。

图4 含油污泥热解反应工艺流程图

表5 模拟过程单元模型及功能

为了简化热解过程做出假设:(1)整个系统之间的反应模块是稳定的,不受温度和压力等参数的影响;(2)反应器不考虑压降,无热量损失;(3)模型中物体颗粒之间均匀且无温差;(4)含油污泥中的H 和O 元素全部转化为气相,S 元素转入固相,C 元素部分转化;(5)含油污泥中的灰分不参与热解反应;(6)RGIBBS模块中限制化学反应。

含油污泥直接进入RYIELD 产率反应器并在产率反应器中加入Fortran 计算语言。为达到热解反应温度,以氮气为热载气提供能量给热解反应。分解物质通过组分分离器SEP1 分离出灰分,其他部分进入RGIBBS 吉布斯反应器进行热解反应。通过设计规定模块以热解产物出口流股IN-SSPLIT 的温度为采集变量,氮气热载气流股DRY-HCG 的质量流量为操作变量,实现热解单元操作模块终温的控制。通过子流股分离器SSPLIT 分离挥发分和残渣,然后挥发分通过冷凝器COOLER 冷却至10 ℃左右,冷凝之后的物质通过组分分离器SEP2 分离出气体,剩余物质进入SEP3实现油水的分离,得到水和热解油。

将实际试验的结果与所建模型进行对比验证。如表6 所示,热解气、热解油和残渣的模拟产率与实验结果比较接近,并且误差都在5%以内。灰分和水的误差大的主要原因是残渣中可能含有未分解的灰分,一部分水分参与了化学反应导致灰分和水误差较大。热解气中CO2、N2和H2的模拟产率分别占4.31%、0.36%和0.01%,与FU 等[8]对冷轧含油污泥热解产出的气体结构相符,证明该热解模型可靠性高,能够对含油污泥热解过程进行能量收支平衡分析。

表6 含油污泥热解产物产率的模拟结果

3 质能平衡分析

3.1 建立平衡公式

忽略物料传送的机械能,只考虑涉及热解过程吸收和放出的热量。根据热力学第一定律,建立能量平衡关系式如(6)式。

式中:Q1—热载气携带能量,MJ/h;

Q2—含油污泥携带能量,MJ/h;

Q3—残渣化学能,MJ/h;

Q4—物理热,MJ/h;

Q5—热解油化学能,MJ/h。

含油污泥携带能量为热值与进口流股质量流量的乘积。物理热主要是热解气、水和热解油在冷凝过程中损失的热量,计算方式如(7)式。

式中:Q4—产物的物理热,MJ/h;

c—产物的定压质量比热容,kJ/(kg·K);

m—产物的质量流量,kg/h;

Δt—产物的温差,K。

3.2 热解系统平衡分析

进入热解系统的有热载气和含油污泥,离开热解单元的有冷凝产物、不凝气体和固体物质,热解单元中能量和物料平衡结果见表7。结果表明,冷凝器的热负荷为-1 374.18 MJ/h,主要是挥发分冷凝时热解气、水和热解油的物理热。根据水、热解气的物理热和热解油62.46%的模拟产率计算出热解油的热值为40.17 MJ/kg,高于含油污泥的低位热值。证明热解油具有作为燃料的潜能,同时也说明热解法具有热量富集作用。

表7 热解反应模型的能量和物料平衡

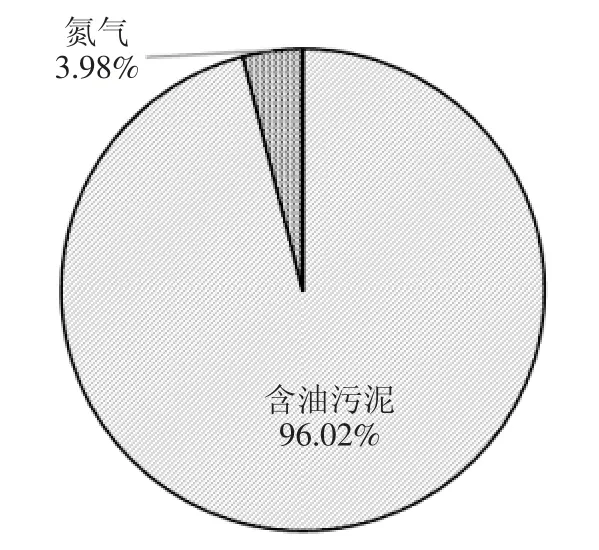

系统输入与输出物质热量占比如图5 和图6 所示。含油污泥携带能量占系统能量输入的96.02%,氮气仅起辅助作用。能量输出中热解油携带的能量占总输出的73.96%,说明含油污泥具有资源化利用潜力。并且可以通过回收产物的物理热去提高热解系统的能量利用效率。

图5 系统能量输入

图6 系统能量输出

通过对上述分析可知,该模型适用于低水分、高挥发分含油污泥热解过程的能量分析,能够为今后含油污泥热解处置提供数据支撑。

4 结论

用热解法对含油污泥进行了实验,并使用GC-MS方法对分离出的热解油进行组分分析。结果表明含量峰值轻质油出现在10~25 min,重质油出现在4~30 min。热解油中的脂肪烃有望成为柴油的替代品。重质油与轻质油的脂肪酸化合物中具有相同的组分,简易热解实验很难实现组分的完全分离。轻质油中的脂肪酸具有油性添加剂的潜力,重质油中脂肪族酮化合物具有作为低温煤焦油的潜力。

对含油污泥建立了热解仿真模型,并对含油污泥热解进行物料和能量收支分析。得出结论:热解油携带的能量占总输出能量的73.96%,可有效利用的能量充足。并且热解油的热值高于含油污泥,具备进一步利用的潜质。热解气主要组分是CO2,此外发现热解法还具有热量富集的作用。