基于熔模铸造的DLP 光固化增材制造装备的研制*

颜 宇 兰 希 马 骞 王馨颖 王中杰 丁云飞

(①江苏海洋大学机械工程学院,江苏 连云港 222005;②江苏省连云港工贸高等职业技术学校,江苏 连云港 222061;③中国机械工程学会,北京 100048)

熔模铸造技术作为成熟的近净成型技术,以铸件尺寸精度高、结构复杂等优点被广泛应用于航空航天、汽车电子等领域。通过将熔化的蜡注入蜡模工具中以形成所需的形状,再将蜡模浸入陶瓷等耐火浆料中干燥,加热并取出蜡模,从而得到目标陶瓷型壳,也被称为失蜡铸造[1-2]。尽管该技术对于多自由度设计及薄壁零件的制备具有诸多优势,但加工过程中仍存在模具成本高、交货周期长、蜡模的制备造成劳动力浪费和环境污染等问题[3-4]。

基于数字光处理(digital light processing,DLP)的陶瓷光固化成型技术,也称为光固化面曝光成型技术[5]。通过控制光源对光敏陶瓷浆料逐层固化从而形成目标型壳,无需额外的模具,具备生产周期短,成型精度高等优点[6-7]。将DLP 光固化技术与熔模铸造工艺结合,可有效缩短熔模铸造技术生产周期并降低成本,增强高性能产品的快速开发和响应市场的能力。

本文基于熔模铸造工艺,结合DLP 光固化成型技术,研制了一种可用于陶瓷浆料光固化打印设备,以实现光固化成型工艺参数为出发点对打印机的结构进行合理设计,并检验研制设备的可行性,确定设备的最佳工艺参数。

1 DLP 打印机结构设计

DLP 光固化打印机的主要成型参数为曝光时间、曝光层厚及曝光强度。基于影响到光固化参数硬件设计,本文对成型方式、成型平台、DLP 光源、移动系统和控制系统等软硬件进行了合理的选型与布置。

1.1 DLP 光固化成型方式

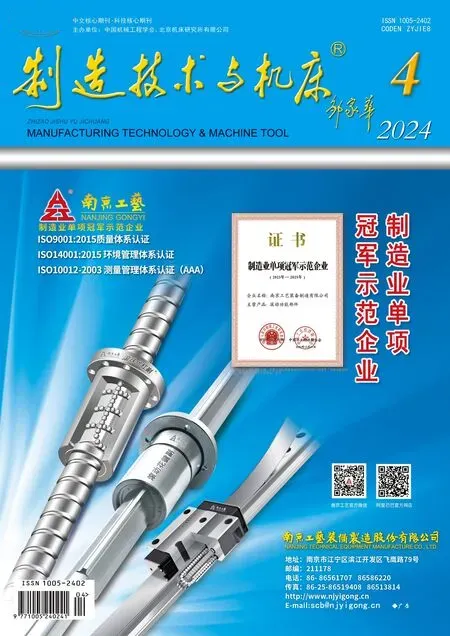

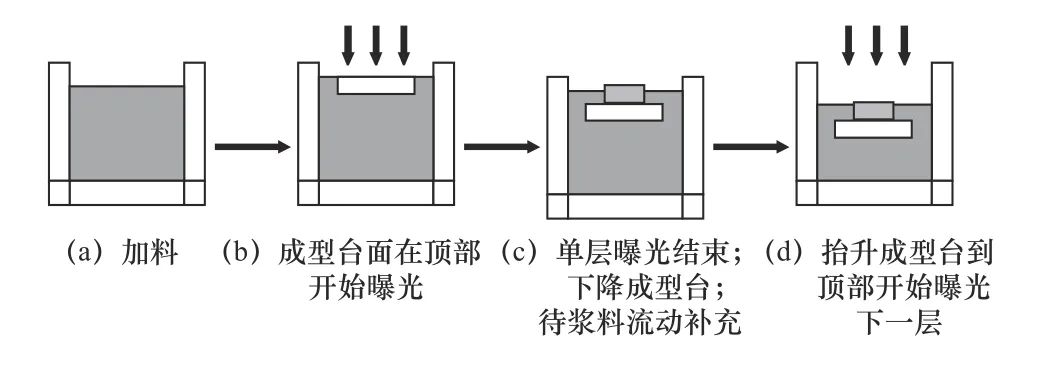

如图1 和图2 所示,DLP 光固化成型包括上拉式和下沉式两种成型方式,成型方式的选择是研制DLP 光固化打印机的第一步,为打印机的框架设计和零件布置提供出发点。

图1 下沉式DLP 成型技术

图2 上拉式DLP 成型技术

下沉式过程中,从第一个固化层固化到固化结束,打印件和成型平台的位置始终浸没在陶瓷浆料下,在浆料流动过程中,采用刮刀对陶瓷浆料进行搅拌,搅拌作用不明显,随着固化过程的进行,不可避免会出现陶瓷颗粒沉淀到成型台面和浆料槽底部的现象,从而导致陶瓷浆料中固体颗粒含量在沿着打印方向上的分布不均匀,可能出现成型件的初始部分固含量较高的情况,导致脱脂过程中收缩不均,甚至打印坯体无法成型。此外,从图1 原理图中可以看出,采用下沉式面曝光固化成型,需要在浆料槽中添加大量的陶瓷浆料来浸没成型台,容易造成材料的损耗,在曝光结束后,浆料槽底部和成型台面会残留部分陶瓷浆料,对于设备的清洗造成麻烦。

如图2 所示,在上拉式成型中,光源自下而上曝光使得曝光层始终处于浆料槽最底部,采用刮刀水平移动进行搅拌即可有效减少或避免浆料中陶瓷颗粒的沉淀现象。同时,在固化过程中,采用上拉式技术只需保证陶瓷浆料完全浸没已固化层,就可以实现重复打印,有效降低浆料的损耗。此外,打印结束后打印件完全离开浆料,成型底座与打印件上粘有的浆料较少,后续对于打印件的剥离以及工作台面的清洗较为方便。

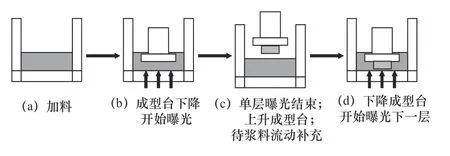

综合比较下沉式与上拉式DLP 成型方式,为了减轻浆料中陶瓷颗粒的沉淀问题,降低材料损耗,缩小成型设备的尺寸设计,本文采用上拉式DLP 成型方式设计打印机,光固化设备结构图如图3 所示。

图3 光固化设备结构图

1.2 光源与成型平台

曝光系统是DLP 光固化设备的核心部件,切片软件中的截面信息通过曝光系统透射到浆料槽底部,再通过控制曝光光源强度和时间使得浆料槽中的浆料按照截面图形进行固化成型。本文选用的ACER 的H6517ABD DLP 投影仪作为曝光光源。

投影仪的镜头采用凸透镜设计,因此满足凸透镜的成像原理,如式(1)所示。

式中:u为物距,m;f为焦距,m;L为像距,m。

为了让凸透镜呈现出倒立放大的清晰图像,要求物距u的距离为1~2 倍的焦距。为了合理布局,根据投影仪位置,通过适当减小焦距f的距离从而减小镜头到投影面之间像距L的距离,满足成像需求。

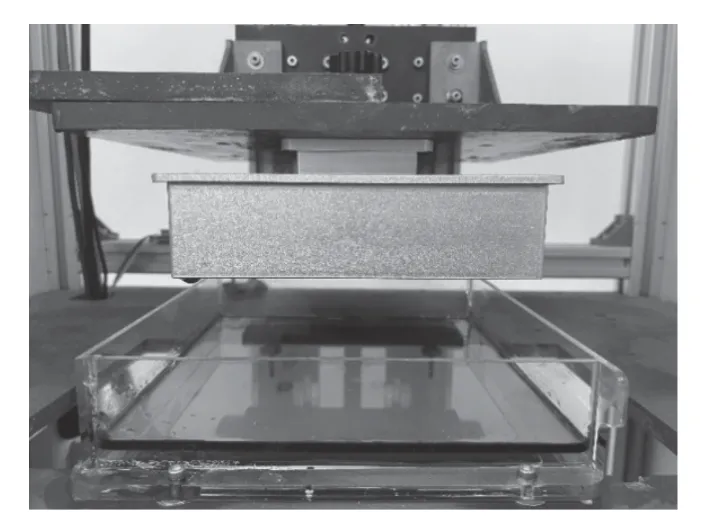

成型平台如图4 所示,包括成型底座、浆料槽和透射膜。光固化打印时成型的型壳会粘贴在成型底座上,浆料储存在浆料槽中。从图2 的上拉式打印原理中可以看出,当单层打印结束时,成型底座与浆料槽底部分离,吸附在成型底座上的固化层与底面存在拉力,为了减小分离力对打印零件的影响,需要对成型底座和透射膜合理设计。

图4 成型平台

在工作过程中,成型底座一般浸没在陶瓷浆料中,为了降低液体浆料对成型浆料的腐蚀作用,同时减轻设备重量,本文使用铝合金材料制备出尺寸为130 mm×130 mm×70 mm 的方形成型底座,为增强成型平台与固化层之间的吸附力,对成型平台表面采用磨砂处理的方式进行表面处理。设备启动运行时,使用酒精擦拭成型台表面,并涂上薄薄一层吸附性树脂以进一步增加固化层与平台之间的吸附力,从而保证光固化材料粘在成型平台上。

由于光源自下向上进行曝光,光固化光源要透过浆料槽的透射膜对浆料进行曝光,需要防止出现分离力较大从而导致打印件无法固化在成型底座,或新的固化层无法固化在已固化层上从而导致打印失败,较长时间的曝光会损坏透射膜,可能造成浆料槽透射膜失效。

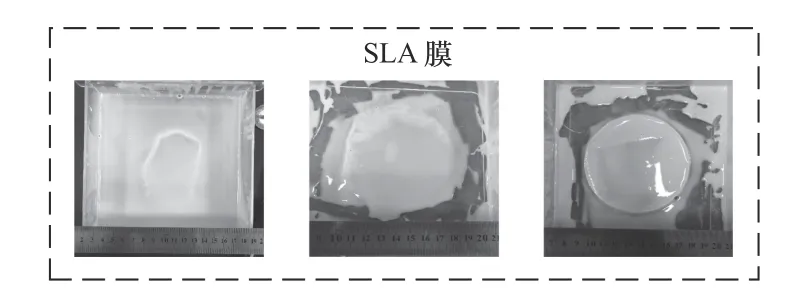

如图5 所示,选用常用的光固化(stereo lithography apparatus,SLA)透射膜,打印直径80 mm的单层圆,曝光时间分别为12 s,20 s,30 s。曝光时间为12 s 时,单层出现固化行为,但是无法成型;曝光时间为20 s 时,打印可以成型,但由于分离力的原因,成型底座与透射膜分离时无法保持形状完整;曝光时间为30 s 时,单层曝光才成型,但成型边缘仍有分离力造成的变形情况。

图5 SLA 膜80 mm 直径单层圆打印效果

本文采用贴膜处理的方式,选用硅胶膜作为贴膜材料,将硅胶膜贴在尺寸为220 mm×220 mm×50 mm 的高透光亚克力板上,硅胶膜不仅成本低、弹性和透光性良好,对光固化材料还具有良好的疏水性的特点,因此与陶瓷黏稠浆料之间的引力较小,可以实现打印件较好的分离。

如图6 所示,在更改了透射膜之后,采用相同曝光参数打印直径80 mm 的单层圆。曝光时间为12 s 时,打印单层固化整体形状保持较好,但形状边缘出现轻微破裂的现象;曝光时间为20 s 时,边缘已经没有破裂的现象,打印效果较好,已基本满足打印条件;曝光时间为30 s 时,从成型底座上取出也没有出现弯曲变形的现象。通过对比可以发现,采用自制的硅胶膜打印,可以有效缩短曝光时间,缩短打印周期,并具备良好的打印效果。

图6 硅胶膜80 mm 直径单层圆打印效果

1.3 移动与控制系统

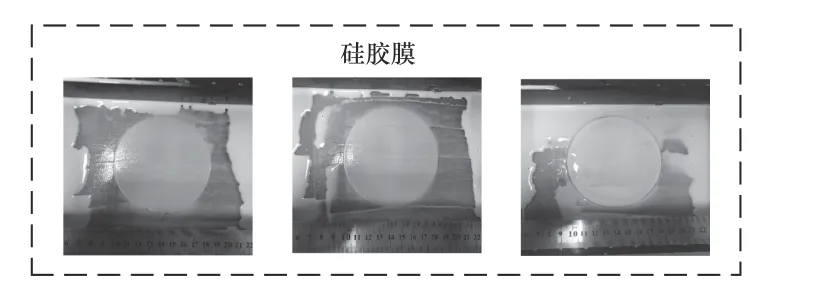

上拉式DLP 打印机的成型底座需要进行竖直(Z轴)方向上的位置调整,并需要保证位移精度和曝光时间。

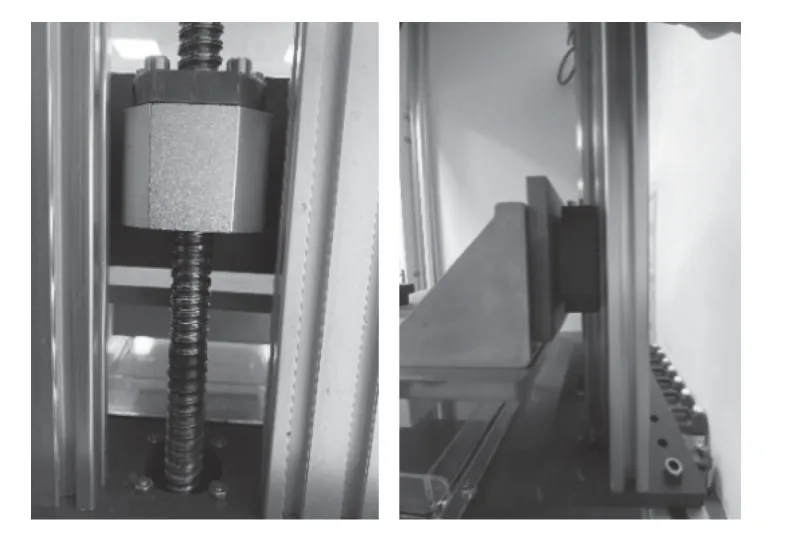

本文Z轴传动系统可以实现0.05 mm 的Z轴精度,主要部件包括电机和滚珠丝杠,通过滚珠丝杠连接成型平台。选用型号为57HS5630B4D8 的57步进电机,其额定电流为3.0 A,扭矩为1.2 N·m、步距角为1.8°,采用两相四线的接线方式,步进电机控制器采用64 细分方式,配合使用1 064 滚珠丝杆,Z轴传动系统结构如图7 所示。

图7 Z 轴移动系统结构

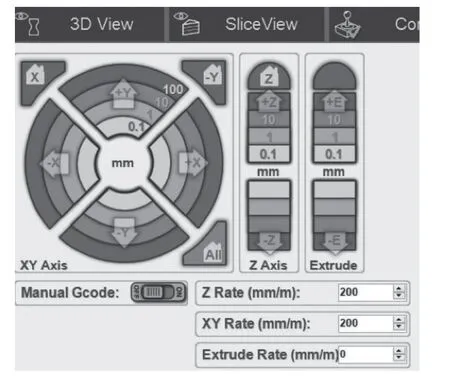

如图8 和图9 所示,本研究选用Creation Workshop软件对材料三维模型进行切片处理和电机移动设置,可以合理地实现DLP 光固化成型形状、成型时间、打印位置设置、支撑设置和Z轴移动的设置。

图8 切片处理

图9 电机移动设置

在确定上拉式成型方式后,本文对DLP 光固化打印机的光源与成型平台、移动与控制系统等部件分别设计与布置,DLP 打印机实物如图10 所示。

2 打印机工艺参数

通过参考DLP 光固化打印机主要成型参数合理研制出打印机后,本文对具体参数进行合理验证,检测打印机的实用性。

2.1 曝光时间

光固化陶瓷在吸收光能发生聚合反应时,一般遵循曝光能量公式[8]:

式中:E为光固化陶瓷浆料吸收的能量,J;I为光强,cd;t为曝光时间,s。

和光固化树脂不同,陶瓷浆料中存在大量悬浮的细小颗粒,光源照射时,悬浮的陶瓷颗粒对光线存在折射现象,浆料槽的分离膜对光源的透射也存在一定的削弱作用,因此光固化陶瓷浆料在实际固化过程中对紫外光的吸收并不完全遵循该定律。

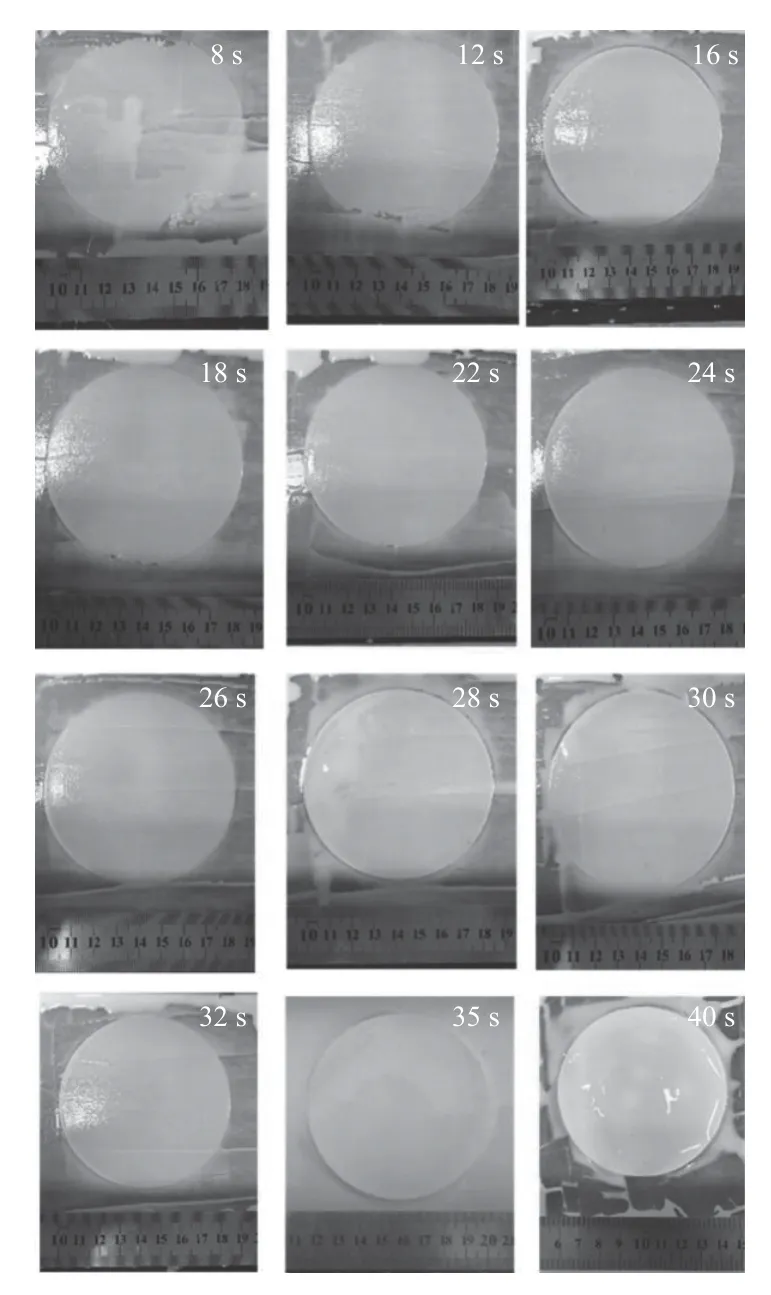

为了确定单层曝光的合适时间,图11 所示为本实验设备在不同曝光时间下的单层曝光效果,打印直径80 mm 的单层圆。当曝光时间为8~16 s时,浆料可以固化,但打印整体存在破裂的情况,无法满足成型条件;当曝光时间为18~24 s 时,打印层整体形状较好,但边缘处有较多毛刺,误差较大;当曝光时间为26~30 s 时,打印层固化效果较好,满足面曝光快速成型的条件;当曝光时间为40 s时,打印层出现过固化的情况,过固化会降低打印件的打印精度。因此,本文中单层曝光时间选择为28~35 s,其中为了保证初始层可以有效粘在成型底座上,一般设置初始3~5 层曝光过固化。

图11 单层曝光实验

2.2 曝光层厚

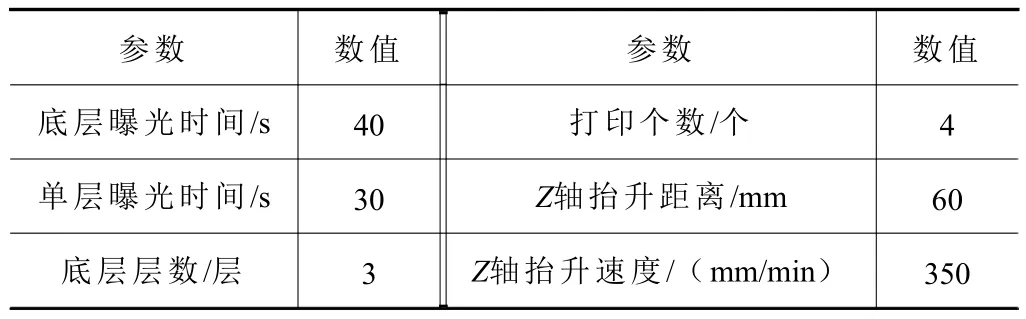

曝光层厚,即打印平台工作平面抬升一层的高度是控制DLP 光固化打印精度的重要工艺参数[9],层厚的选择也影响着打印效率[10]。为了精确控制本实验打印时间的选择,分别采用0.1 mm、0.15 mm、0.2 mm、0.3 mm 的曝光层厚打印直径10 mm、高5 mm 的圆柱,测量不同曝光层厚下的打印精度。打印参数见表1。

表1 曝光参数

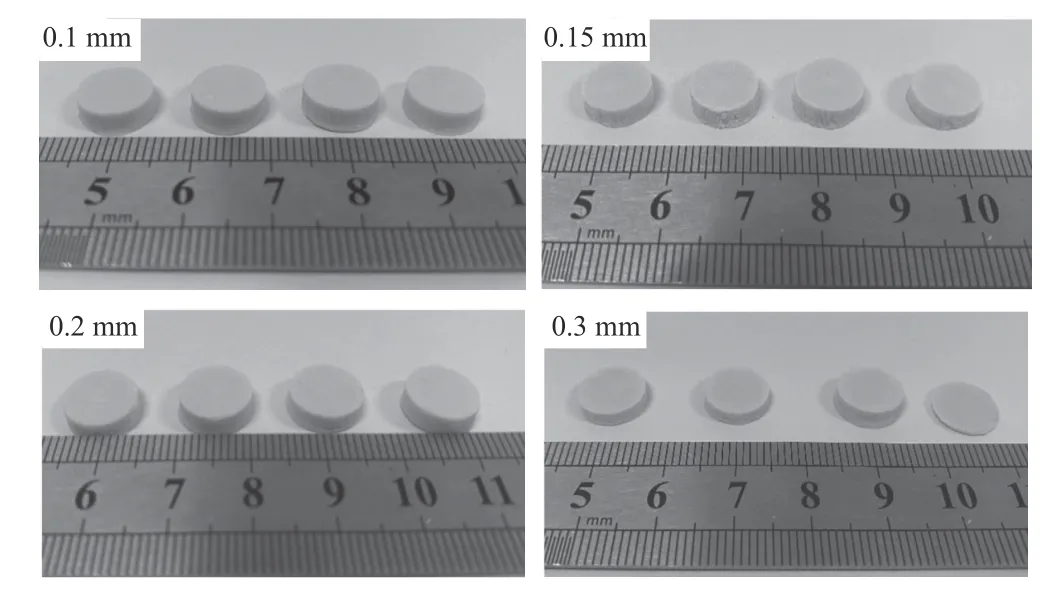

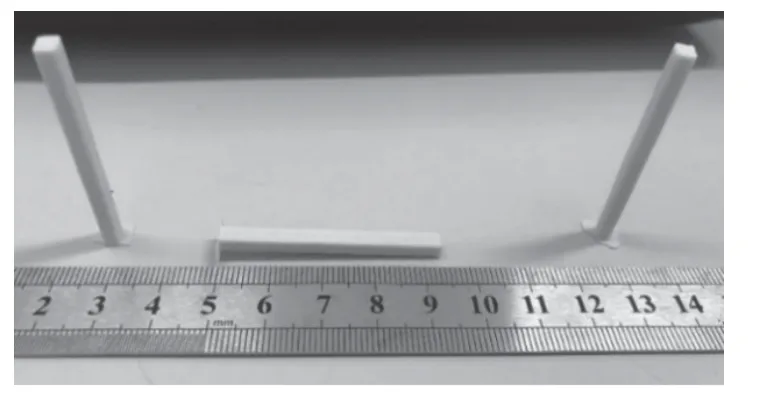

如图12 所示,当曝光层厚为0.1 mm 时,4 个打印件成型稳定,高度差距较小,没有明显的缺陷;当曝光层厚为0.15 mm 时,4 个打印件高度接近,打印效果较好,没有明显的打印缺陷;当曝光层厚为0.2 mm 时,4 个打印件的高度开始出现变化,其中,整体打印效果良好,部分打印件在沿着打印方向上的打印层之间存在明显的孔洞;当曝光层厚为0.3 mm 时,打印缺陷明显,打印高度达不到设定的5 mm 高度,无法作为实际曝光参数。

图12 0.1 mm、0.15 mm、0.2 mm、0.3 mm 曝光层厚效果

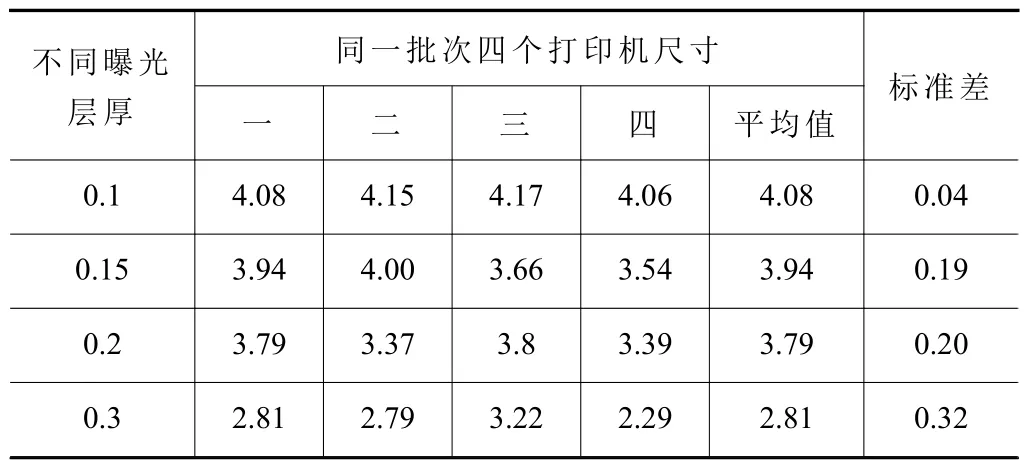

对图12 中相同打印参数,不同曝光层厚下的打印件尺寸进行测量,可以得到不同曝光时间对打印件不同方向上的成型精度的影响,见表2。

表2 Z 轴方向尺寸 mm

随着曝光层厚的增加,在Z轴方向上的尺寸呈现逐渐减小的趋势,不同曝光层厚下的尺寸精度标准差呈明显的递增趋势,其中,当曝光层厚为0.1 mm 时,标准差最低为0.04,表明此时打印尺寸精度离散最低,Z轴方向上打印高度稳定;曝光层厚为0.15 mm 和0.2 mm 时,标准差接近,两者打印件尺寸的变化幅度较小,打印相对稳定;当曝光层厚为0.3 mm 时,标准差相对较高,打印尺寸变化明显,打印件精度稳定性显著降低。

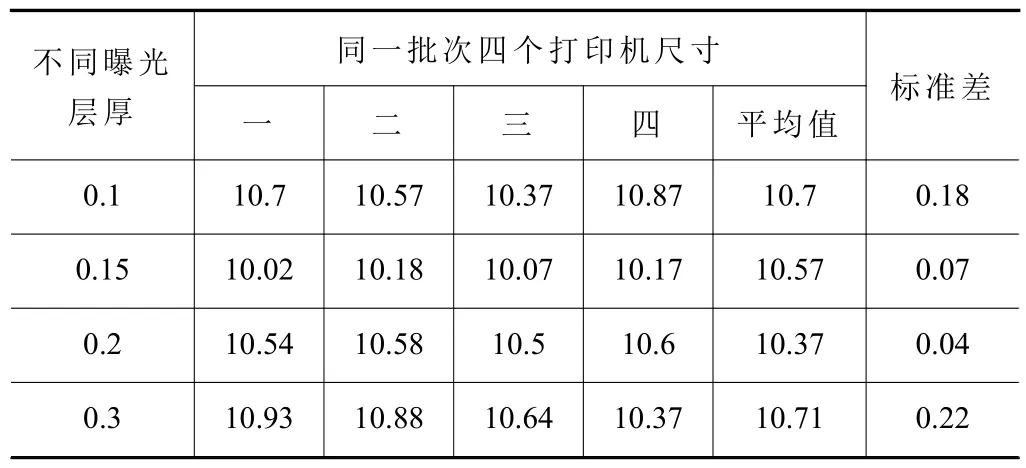

水平方向上的尺寸变化,从表3 中可以看出,当曝光层厚为0.15 mm 时,水平方向上的平均尺寸最低为10.11 mm;曝光层厚为0.3 mm 时,平均尺寸最高为10.71 mm。不难看出,在水平方向上的尺寸变化和Z轴方向上的变化幅度相比,曝光层厚的改变对于水平方向上的尺寸变化影响不大。

表3 水平方向尺寸 mm

已知光固化树脂吸收紫外光发生固化反应遵循Beer-Lambert[11]定律,如式(3)所示。

式中:Cd为光固化树脂的固化深度,mm;Dp为紫外光穿透过光固化树脂的距离,mm;E为紫外光照射到光固化树脂表面的曝光能量,J;Ec为光固化树脂发生聚合反应时的临界曝光能量,J。

由公式(3)给出的Beer-Lambert 定律可知,固化深度即曝光层厚与折射光透过的距离有关,当曝光强度相同,设定的曝光层厚改变时,紫外光穿透的浆料距离发生改变,影响Z轴方向上的尺寸精度。由表2 可以看出,随着曝光层厚的增加,Z轴方向上的尺寸误差值逐渐增大,曝光层厚为0.1 mm时,相对误差最小,尺寸精度最高。聂文忠等研究了光固化工艺不同层厚和成型方向对表面粗糙度的影响,结果表明,分层厚度为0.05~0.1 mm,随着层厚的增加,零件整体表面质量不断提高,因此,本实验选用0.1 mm 为曝光层厚[12]。

2.3 打印截面

在光固化打印前,需要对打印模型进行切片前处理,对于一些薄壁类或结构复杂的高精度零件,由于模型部分位置存在一些悬空的部件以及大截面,切片模型的打印位置不能随意摆放,否则会由于浆料中液体介质浮力或打印件自身重力等外力因素,造成塌陷变形,致使打印失败。

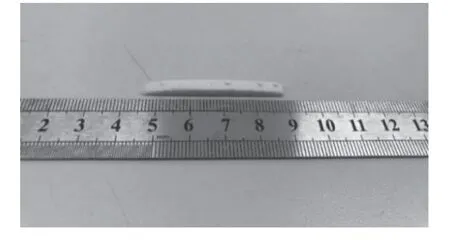

DLP 光固化的打印效率取决于打印高度,截面大小会影响打印精度和表面质量,通常对大截面部件切片处理时,需要调整模型位置或添加支撑,为了验证添加支撑对大平面打印的精度影响,如图13和图14 所示,设计了底面积为5 mm×5 mm、高为45 mm 的长方体,进行两个摆放方向上的对比打印,以5 mm×5 mm 为底面、高45 mm 打印方向为轴向截面打印件,以5 mm×45 mm 为底面、高5 mm打印方向为横向截面。图13 中采用5 mm×45 mm的大截面(横向)为打印面,并添加支撑,图14采用5 mm×5 mm 小截面(轴向)作为打印面,无支撑,可以明显看出最终打印效果对比。对比图13与图14 可以看出,采用大截面打印,同一平面的支撑存在不连续的情况,打印出现破损,打印精度降低;采用小截面打印时,打印精度高,表面质量好。

图13 横向截面打印件

图14 轴向截面打印件

3 结语

本文基于熔模铸造工艺研制出了一台DLP 光固化打印机设备,根据光固化成型方式的优劣,选用光源放置于底部的上拉式DLP 光固化技术,基于光固化打印基本参数,针对打印机设备光源与成型平台、移动与控制系统等部件合理设计并布置,并验证设备可行性,主要研究内容如下。

(1)光源和成型平台:选用的光学DLP 投影仪作为曝光光源,采用硅胶膜作为投射膜,成型平台尺寸为130 mm×130 mm×70 mm。

(2)移动和控制系统:用步进电机控制Z轴移动,配合滚珠丝杠带动成型平台移动,精度可达0.0 5mm,采用Creation Worksho-p 软件设定设备工作参数。

(3)设备工艺参数:确定了设备最佳单层曝光时间为30~35 s,最佳打印曝光层厚为0.1 mm,确定打印摆放方式为沿小截面方向打印可以获得更好的打印精度。