机加工过程中切削液对航空铝合金零件的腐蚀机理研究*

袁世华 王 宇 徐 强 李连玉 戴媛静

(①成都飞机工业(集团)有限公司,四川 成都 610091;②清华大学天津高端装备研究院,天津 300300)

航空铝合金具有密度低、比强度高、比刚度高、耐腐蚀性能好、抗疲劳性能好、加工和成形性能好、成本低廉等优点,广泛应用于飞机的主体结构[1]。航空铝合金的耐腐蚀性能主要与表面致密的氧化铝薄膜(Al2O3·H2O)相关,该薄膜可以阻止航空铝合金继续氧化[2-6]。但机加工(尤其是高速加工)过程中航空铝合金零件迅速产生的新鲜表面在未形成致密氧化铝薄膜的情况下与切削液直接接触,导致航空铝合金零件表面与切削液成分发生化学反应。切削液品质和状态较好,这些化学反应会促进航空铝合金零件表面形成一定的保护膜;若切削液品质和状态较差,这些化学反应会加速航空铝合金零件表面变色,甚至产生严重腐蚀。航空铝合金零件表面的轻微变色可以通过适当打磨或后处理工艺(碱洗、酸洗)去除,对零件性能和质量影响很小[7-8]。但严重腐蚀会导致零件表面产生较多的凹坑,进而影响零件表面质量,甚至产生安全隐患。另外,航空铝合金零件具有薄壁结构多、残余应力大、加工时间长等特点,这些因素会加重切削液对航空铝合金零件的腐蚀现象[9]。当航空铝合金零件腐蚀较轻微时,黑斑数量较少,黑斑之间有一定距离;当零件腐蚀较严重时,黑斑可能连成一片。在腐蚀黑斑的深度小于零件公差范围的情况下,可以通过砂纸打磨彻底去除腐蚀黑斑。腐蚀黑斑的深度大于零件公差范围时,则无法通过砂纸打磨彻底去除腐蚀黑斑。目前,可以通过增材制造的方法修复破损零件,即先通过减材加工的方式去除破损区域及其影响区域,然后通过增材制造的方式填充材料,最后在适当加工修补区域以达到零件的使用要求[10-12]。但该方法在航空铝合金腐蚀零件的修复方面还未得到应用。一方面,相比于航空铝合金零件的价值,增材制造设备更加昂贵;另一方面,航空铝合金零件腐蚀坑分布稀疏且范围广,修复难度大。因此,对于机加工过程中航空铝合金零件的腐蚀问题,改善切削液的缓蚀性能和保护性能是最直接、最有效、最可靠的方法[13-16]。但切削液(尤其是长时间使用的切削液)与航空铝合金的化学反应和其他相互作用是非常复杂的,极大程度地增加了从切削液角度来解决航空铝合金零件腐蚀问题的难度。

通常情况下,机加工过程中航空铝合金零件出现腐蚀问题时,最直接的解决方法是添加铝合金缓蚀剂,其次是更换新鲜切削液。切削液使用初期,添加铝合金缓蚀剂可以非常有效、非常方便地改善切削液的保护性能。切削液使用中期和后期,随着内部杂质的累积,铝合金缓蚀剂作用效果不理想,更换新鲜切削液是较好的选择。随着绿色制造理念的推广和相关法律法规的完善,切削液废液排放指标更加苛刻、处理成本更加昂贵,通过不断更换新鲜切削液来改善切削液对航空铝合金零件的保护不再是最好的选择。因此,需要对切削液进行一系列净化处理,进而提高切削液使用性能并延长其使用寿命。对切削液进行针对性净化处理,需要明确切削液导致航空铝合金零件腐蚀的具体过程和原因。通常情况下,航空铝合金的腐蚀现象根据特征、诱因等细分为不同种类,如均匀腐蚀、电偶腐蚀、点蚀、缝隙腐蚀、应力腐蚀和疲劳腐蚀等[5]。从本质上来讲,这些腐蚀现象均属于电化学反应,只是主导因素有一定差异。但切削液及其杂质腐蚀航空铝合金零件的深层次原因仍不明确,针对性的切削液净化处理仍难以应用在机加工生产线上。基于这些现状,本文结合航空铝合金腐蚀区域元素变化情况、切削液成分变化情况及其他辅助性实验结果分析了机加工过程中切削液对航空铝合金零件的腐蚀过程和腐蚀原因,为航空铝合金零件高质、高效、低成本的加工提供一定思路。

1 实验方法

切削液腐蚀模拟实验主要基于全合成切削液国家标准GB/T 6144-2010,区别是把LY12 铝试样替换为航空铝合金试样(7 系铝合金),并把浸泡时间从8 h 延长到24 h。机加工中铝合金零件腐蚀因素很多(工艺、工装、切削液等),而切削液长期浸泡是最大的影响因素。除了一些特殊情况,零件被刀具加工瞬间是不产生腐蚀现象的。在零件持续加工过程(3~5 天)中,被切削液浸泡且已加工的区域逐渐开始腐蚀。浸泡实验前,通过砂纸打磨去除铝合金试样表面的氧化铝钝化膜,模拟机加工时新鲜表面直接与切削液接触、反应的过程。浸泡实验在腐蚀化学反应本质、腐蚀演变过程上与机加工中零件腐蚀保持一致。恒温加热是为了加速铝合金试样与切削液之间的化学反应速率,在减少实验时间的情况下让腐蚀现象更加明显。55 ℃的浸泡温度主要是参考国家标准的实验方法,24 h 的浸泡时间主要是为了让试样腐蚀现象与零件腐蚀现象保持高度相似性。

砂纸打磨铝合金试样从3 个方面保障表面一致性:打磨时和打磨后仅用纯水清洗,不使用抛光液、研磨液等可能引入其他化学成分的材料;用同样目数的砂纸,且表面光亮程度基本一致;使用多个试样进行重复实验。然后,通过扫描电镜(SEM)观测腐蚀区域形貌和检测合金元素变化情况,通过等离子电感耦合质谱仪(ICP-MS)分析全合成切削液现场液成分变化情况。

2 结果与讨论

2.1 航空铝合金腐蚀黑斑分析

在切削液腐蚀航空铝合金零件的模拟实验中,分别使用3 种全合成切削液新液(新液A、新液B和新液C)和3 种全合成切削液现场液(现场液A、现场液B 和现场液C)浸泡航空铝合金试样,以模拟切削液对航空铝合金零件的腐蚀现象,然后对航空铝合金试样的腐蚀区域进行分析。

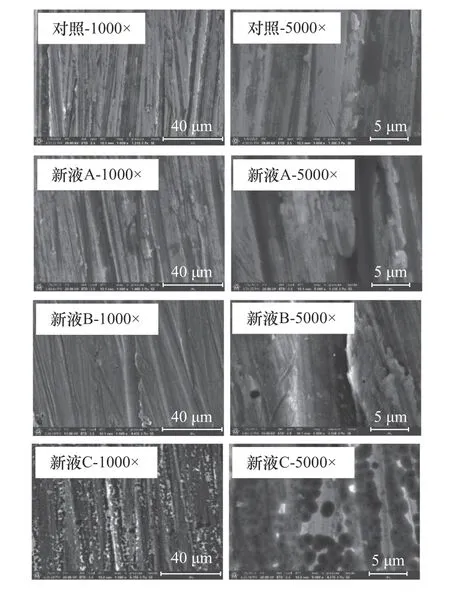

新液A、新液B、新液C、现场液A、现场液B、现场液C 是同一牌号、不同批次/不同时间段的切削液,新液有效成分的化学成分基本一致,现场液杂质成分含量有一定差别。如图1 所示,未被切削液浸泡的航空铝合金试样表面(对照组)的打磨划痕棱角分明,且无析出物和吸附物存在。被新液A 和新液B 浸泡的航空铝合金试样的表面情况和对照组一致,无腐蚀痕迹,表面粗糙度和表面形貌取决于砂纸目数和打磨情况。被新液C 浸泡的航空铝合金试样表面有一些颗粒状物质,有明显的腐蚀痕迹。微观上,表面粗糙度和表面形貌发生变化;宏观上,表面光泽度下降,颜色变暗。

图1 不同新液浸泡的铝合金试样表面形貌

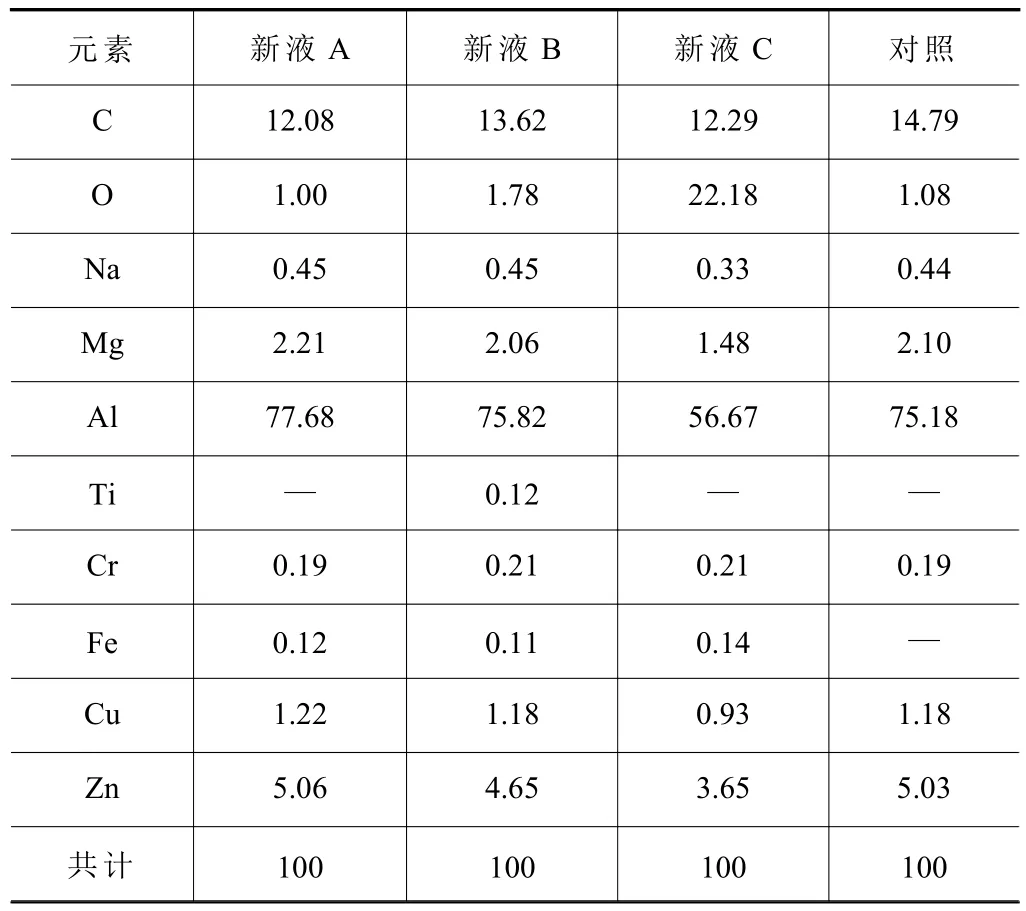

这些实验结果说明,新液A 和新液B 的缓蚀性能较好,新液C 的缓蚀性能较差。表1 中对照组的航空铝合金试样的元素包括75.18% Al、14.79 C、1.08% O、2.10% Mg、1.18% Cu、5.03% Zn。其中,C 元素主要来源于空气中二氧化碳(CO2)气体的吸附,O 元素主要来源于航空铝合金试样表面的氧化。另外,由于设备测试精度和成分均匀性等方面的原因,部分微量元素未能完全检测出来。本文针对腐蚀问题进行的成分分析主要关注含量较高的元素(Al、Mg、Zn、Cu)。被新液A、新液B 浸泡的航空铝合金试样元素成分与未浸泡航空铝合金试样基本一致,包含75%~80% Al、12%~15% C、1%~2% O、2%~2.5% Mg、4.5%~5.1% Zn、1.1%~1.3% Cu。该实验结果进一步说明,高质量的切削液新液A 和新液B 对航空铝合金具有良好的保护作用,从而保证了航空铝合金零件的表面质量。相比于对照组的铝合金试样元素,被新液C 浸泡的航空铝合金试样元素比例发生明显变化,Al 和O 元素变化幅度最大,铝合金微量元素Mg、Zn、Cu 的含量也发生一定的变化。其中,Al 元素含量降低18.51%,O 元素含量增加21.10%,Mg 元素降低0.62%,Zn 元素降低1.38%,Cu 元素降低0.25%。

表1 不同新液浸泡的铝合金试样表面元素(%)

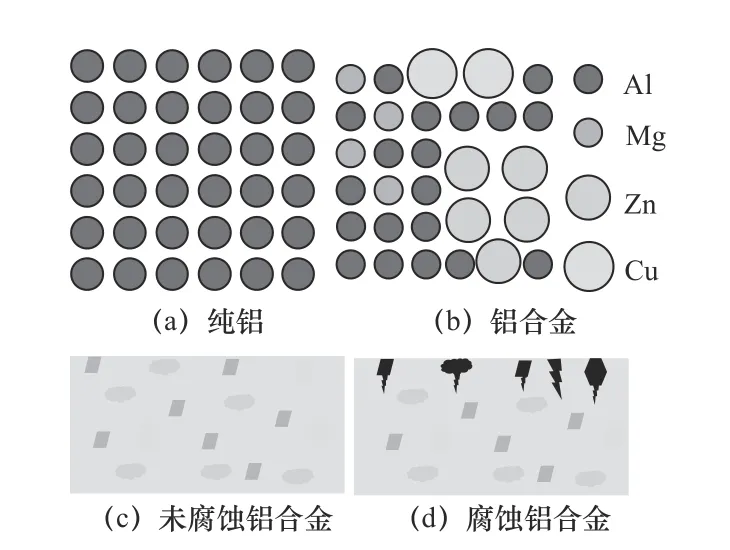

如图2 所示,现场液A、现场液B 和现场液C浸泡后的铝合金试样表面均有一定的腐蚀痕迹。微观上,现场液A 浸泡的航空铝合金试样表面产生晶状物质,平整度较差。宏观上,该试样表面整体发黑,属于严重腐蚀现象。现场液B 和现场液C 浸泡的航空铝合金试样表面打磨划痕明显,但可以观察到一些腐蚀斑点,且现场液C 对应的腐蚀斑点更多。根据表2,3 种现场液浸泡后,航空铝合金试样表面元素发生明显的变化,Al 和O 元素变化幅度最大,铝合金微量元素Mg、Zn、Cu 的含量也有一些变化。其中,现场液A 浸泡的航空铝合金试样腐蚀区域的Al 元素含量降低37.00%、C 元素增加35.33%、O 元素增加5.65%、Mg 元素降低1.10%、Zn 元素降低2.50%、Cu 元素降低0.54%;现场液B浸泡的航空铝合金试样腐蚀区域的Al 元素降低16.97%、C 元素增加17.31%、O 元素增加1.82%、Mg 元素降低0.52%、Zn 元素降低1.33%、Cu 元素降低0.25%;现场液C 浸泡的航空铝合金试样腐蚀区域的Al 元素降低26.43%、C 元素增加24.74%、O 元素增加2.85%、Mg 元素降低0.66%、Zn 元素降低1.84%、Cu 元素基本无变化。通过对比航空铝合金试样未浸泡区域、未腐蚀区域和腐蚀区域的元素成分,得出以下结论:①腐蚀区域C 和O 元素含量大幅增加,且腐蚀现象越明显,其增幅越大;②腐蚀区域Al、Mg、Zn 和Cu 等元素含量明显降低,且腐蚀现象越明显,其降幅越大;③腐蚀区域惰性元素Cr 的含量基本不变。航空铝合金腐蚀过程中,O 元素含量增加与表面过度氧化和含氧有机物吸附有关;C 元素含量增加主要是含碳有机物吸附和堆积;Al 元素含量减少主要与铝基体(图3a)的溶解和溶解有关;Mg、Zn 元素减少与相关成分(固溶体和金属间化合物,如图3b)的溶解有关;Cu 元素含量减少一方面与铜相关成分周围铝基体的溶解有关,另一方面与含铜成分溶解有关。航空铝合金中,铜的金属活性最低,容易与周围铝基体及其他金属元素形成电化学反应,加速铝基体及活泼金属元素的腐蚀和溶解,减少航空铝合金基体对铜元素的束缚能力。另外,现场长时间使用的切削液(现场液)对铜也有一定的腐蚀作用。

表2 不同现场液浸泡的铝合金表面元素(%)

图2 不同现场液浸泡的航空铝合金试样表面形貌

图3 航空铝合金表面腐蚀示意图

综合来看,铝合金腐蚀过程中,一些含有微量元素的相(固溶体和金属间化合物)从铝基体中脱离出来,形成腐蚀坑(或腐蚀孔),如图3d 所示。这些腐蚀坑会进一步加速铝合金基体的腐蚀(点蚀),增加腐蚀坑的深度。C、O 元素含量的大幅增加与切削液的有机成分在腐蚀坑上的吸附有着很大的关系。一旦微小腐蚀坑产生,铝合金零件的表面力和切削液的表面张力都会阻止残留切削液的流动和去除。

2.2 铜丝电化学腐蚀与航空铝合金腐蚀的关联性

全合成切削液现场液对铜的腐蚀现象可以通过铜丝电化学腐蚀实验更快速、更明显地复现出来。如图4a 所示,铜丝一端连接到恒压电源正极,一端插到测试溶液中;惰性铂电极一端连接到恒压电源负极,一端插到测试溶液中。电压为5 V,测试时间10 min。当测试溶液是纯水时,铜丝表面无变化;当测试溶液是新液A 时,铜丝表面无变化;当测试溶液是现场液A(加工现场腐蚀性最强)时,铜丝表面生成蓝绿色析出物(氢氧化铜、碱式氯化铜等);当测试溶液是添加高效缓蚀剂的现场液A 时,铜丝表面无变化。机加工过程中,使用现场液A 冷却润滑航空铝合金零件时,零件出现较多的腐蚀斑点;使用添加了不同类型缓蚀剂的现场液A冷却润滑航空铝合金零件时,零件腐蚀现象有所减少;使用添加了高效缓蚀剂的现场液A 冷却润滑航空铝合金零件时,零件的腐蚀现象基本消除。

图4 切削液对铜丝电化学腐蚀实验示意图及结果

结合数十次的铜丝电化学腐蚀实验的结果和航空铝零件的腐蚀情况来看,铜丝的腐蚀程度与机加工过程中航空铝合金零件的腐蚀情况有着很强的对应关系。因此,铜丝的电化学腐蚀实验也可以用来检测切削液现场液和相关缓蚀剂的保护性能。相比于直接使用航空铝合金作为阳极材料的电化学腐蚀实验,铜丝作为阳极材料的电化学腐蚀实验,测试时间短(从60 min 减少到10 min)、腐蚀现象明显(较小黑色斑点变为颜色鲜明的析出物,如图4c所示)。铝合金作为阳极材料时,表面容易生成氧化铝保护膜,需要很长的测试时间才能看到明显黑斑。而铜丝作为阳极材料时,表面不生成致密的保护膜,腐蚀速度很快;并且铜丝的腐蚀产物(氢氧化铜、碱式氯化铜等)是蓝绿色,与铜丝的黄色(图4b)形成鲜明的对比,腐蚀现象更加明显。通过铜丝电化学腐蚀实验,可以直接说明现场液A 对铜具有较强的腐蚀性,进一步揭示了航空铝合金零件腐蚀区域Cu 元素含量明显降低的原因。

在航空铝合金试样浸泡实验中,Mg 和Zn 元素含量也明显降低,但用镁块和锌块的腐蚀来评价切削液腐蚀具有较大的局限性。镁本身具有很强的反应活性,可以直接与水产生化学反应,出现腐蚀现象。锌的反应活性略强于纯铝,但其腐蚀现象不够明显,且腐蚀速度相对缓慢。

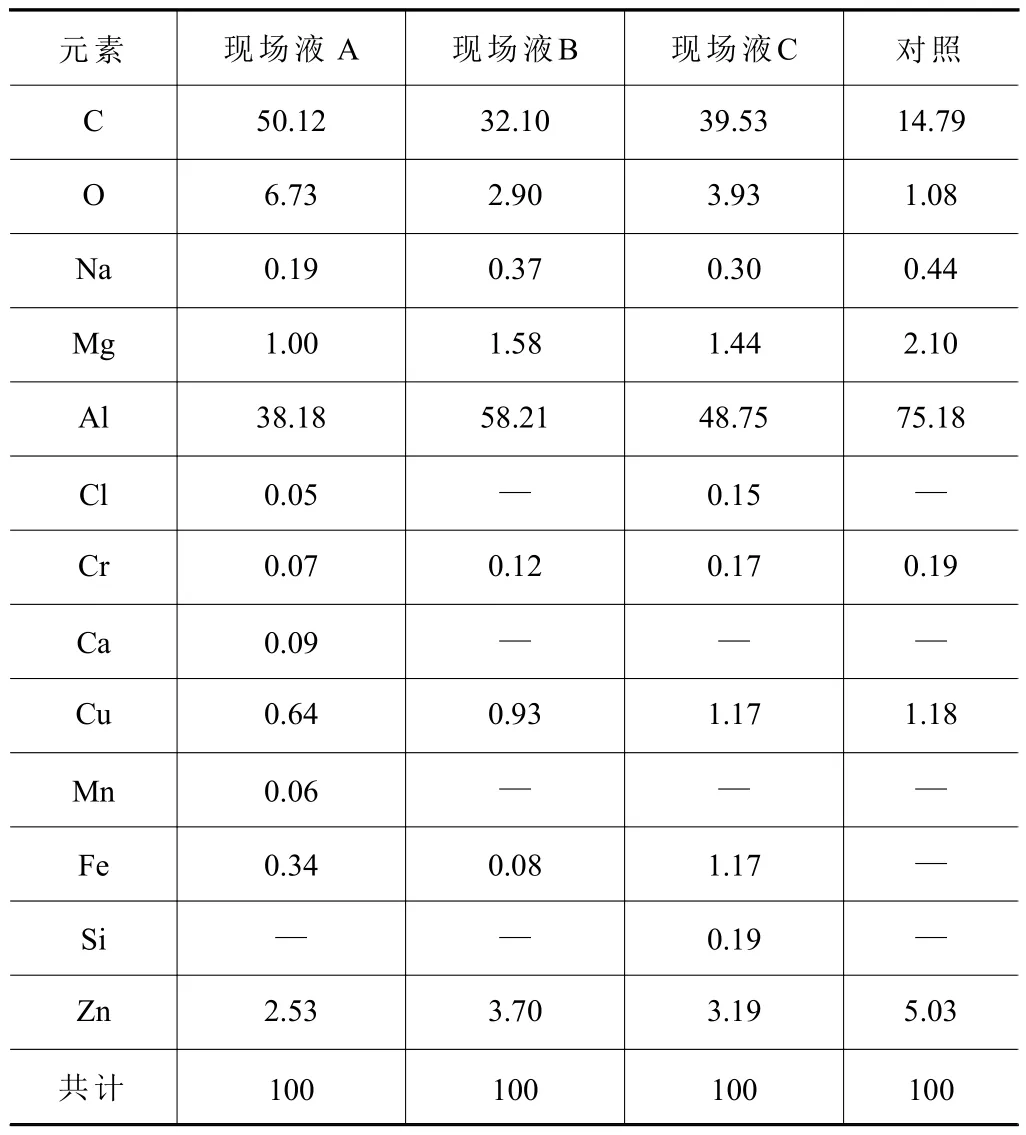

2.3 切削液成分变化情况分析

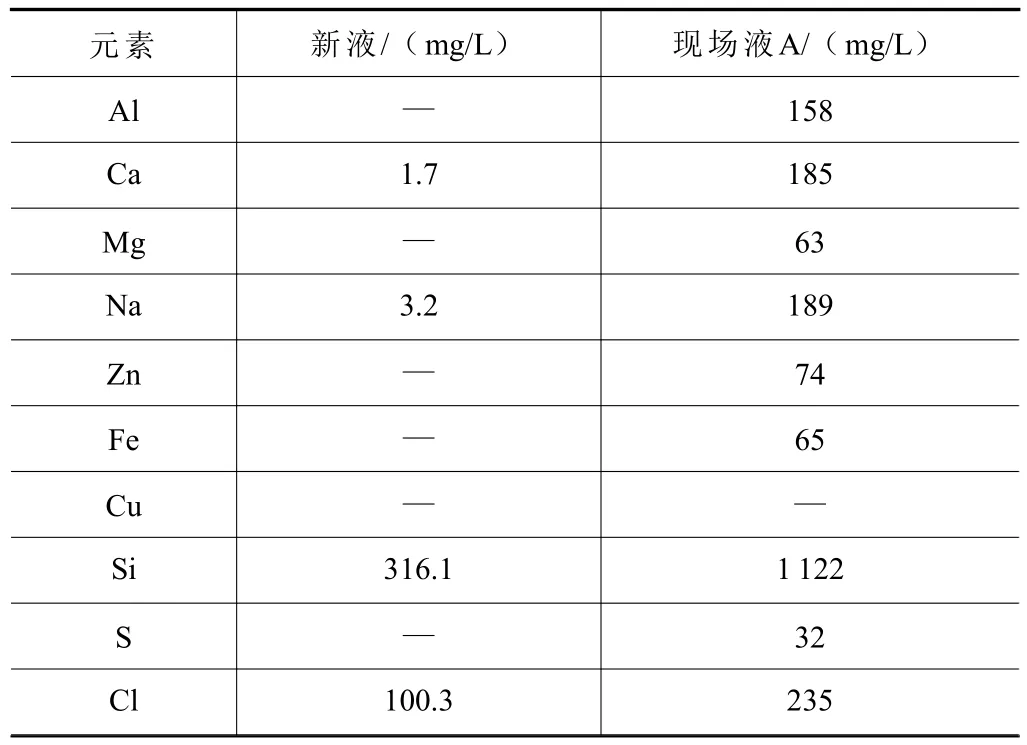

为了分析现场液A(腐蚀最严重)腐蚀航空铝合金及其主要元素的原因,通过电感耦合等离子质谱仪(ICP-MS)分析现场液A 成分变化情况。表3 中,新液A 的主要元素不仅包括有机物常见元素C、H、O,还包括一些微量元素Na、Ca、Si、Cl。其中,Cl 元素来源于切削液中的一些有机添加剂。通常情况下,切削液设计和制备过程中需控制Cl 元素含量且通过其他添加剂抑制氯离子(Cl-)的产生并控制其对航空铝合金的腐蚀程度。现场液A 中含有大量的Al、Ca、Mg、Na、Zn、Fe、Si、S 和Cl 元素。其中,Al 元素主要来源于航空铝合金中腐蚀的铝基体和含铝成分;Ca 元素主要来源于水中的钙离子(Ca2+);Mg 元素主要来源于航空铝合金中腐蚀的含镁成分和水中的镁离子(Mg2+);Na 元素主要来源于水中的钠离子(Na+)和切削液中累积的钠离子;Zn 元素主要来源于航空铝合金中腐蚀的含锌成分;Fe 元素主要来源于机床、导轨等零部件中腐蚀的含铁成分;Si 元素主要来源于灰尘、切削液含硅成分和缓蚀剂含硅成分;Cl 元素主要来源于切削液含氯成分和杀菌剂含氯成分;S 元素主要来源于橡胶、塑料管道的含硫成分。

表3 全合成切削液新液和现场液元素

为了进一步分析现场液A 中各种杂质成分的存在形式及其对航空铝合金零件腐蚀的影响,初步假设全合成切削液为简单的、平衡的饱和水溶液体系。该体系中各种离子独立存在且不与切削液成分产生相互作用。在温度为25 ℃和pH 为8 的情况下[17],Al(OH)3的溶度积是1.4×10-14,c(AlO2-)≈1.4×10-6mol/L≈82.6×10-3mg/L;Fe(OH)3的溶度积是2.8×10-39,c(Fe3+)≈2.8×10-11mol/L≈156.8×10-8mg/L;Fe(OH)2溶度 积是4.9×10-17,c(Fe2+)≈4.9×10-5mol/L≈274.4×10-2mg/L;Mg(OH)2的溶度积是5.6×10-12,c(Mg2+)≈5.6 mol/L≈134.4×103mg/L;Ca(OH)2的溶度积是5.0×10-6,c(Ca2+)≈5.0×106mol/L≈200.0×109mg/L;Zn(OH)2的溶度积是3.0×10-17,c(Zn2+)≈3.0×10-5mol/L≈195.0×10-2mg/L;Cu(OH)2的溶度积是2.2×10-20,c(Cu2+)≈2.2×10-8mol/L≈140.8×10-5mg/L。在该假设体系中,铁离子(Fe3+)、亚铁离子(Fe2+)、锌离子(Zn2+)和铜离子(Cu2+)的浓度非常低,镁离子(Mg2+)和钙离子(Ca2+)可以很高。这可以说明在现场液A 中铁离子(Fe3+)、亚铁离子(Fe2+)、锌离子(Zn2+)和铜离子(Cu2+)的含量基本可以忽略,Fe、Zn 和Cu 元素基本以微小悬浮物、絮状物以及与切削液成分形成的络合物形式(图5)存在;镁离子(Mg2+)和钙离子(Ca2+)可以直接以离子形式大量存在,也可以以络合物形式存在。另外,由于航空铝合金材料中铜的含量相对较低和氢氧化铜的溶度积较小,现场液A 中的Cu 元素基本检测不出来。

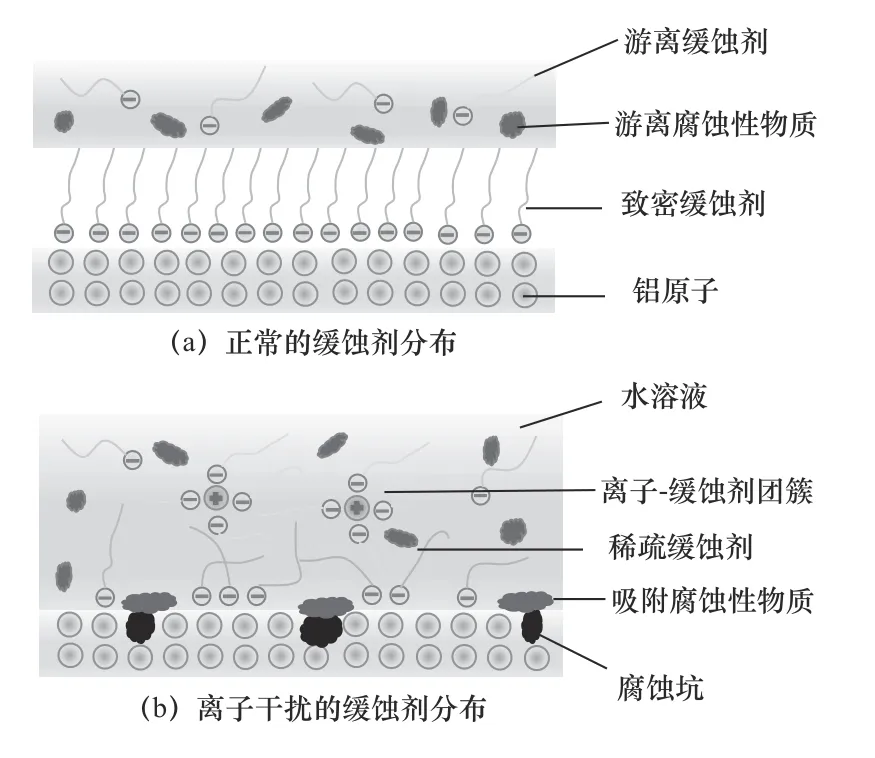

图5 切削液杂质离子对缓蚀剂影响

2.4 切削液杂质成分对腐蚀影响

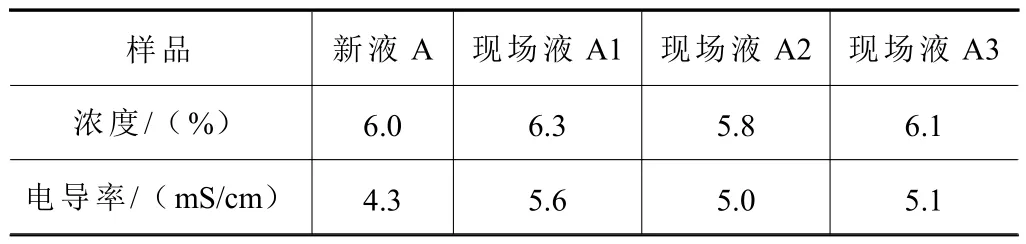

从航空铝合金腐蚀角度来说,即使是非常微量的铁离子(Fe3+)、亚铁离子(Fe2+)、铜离子(Cu2+)和亚铜离子(Cu+)和氯离子(Cl-)都会加速铝基体及合金元素腐蚀和溶解,进而形成腐蚀坑(点蚀)。现场液A 中超低浓度的铁离子(Fe3+)、亚铁离子(Fe2+)、铜离子(Cu2+)和锌离子(Zn2+)对铝合金零件腐蚀相对较小,但也不可忽略。现场液A 中Cl 元素不易产生沉淀和络合物等,主要以有机物官能团和氯离子(Cl-)形式存在。现场液A 中的有机氯成分化学稳定性相对较好,对航空铝合金零件的直接腐蚀较少。而现场液A 中的氯离子(Cl-)可以直接导致航空铝合金中的Al、Mg、Zn、Cu 的腐蚀[18-19]。如图6a 所示,0.1% NaCl 溶液浸泡航空铝合金试样24 h 后,试样表面腐蚀非常严重。这直接说明氯离子(Cl-)对航空铝合金零件具有非常强的腐蚀性。如图6b 所示,先在0.1%NaCl 溶液里添加0.3%缓蚀剂,再浸泡航空铝合金试样24 h,试样表面腐蚀情况有很大程度的改善。另外,钙离子(Ca2+)、钠离子(Na+)、镁离子(Mg2+)可以间接加速航空铝合金中的Al、Mg、Zn、Cu 的腐蚀。如图5a 所示,切削液对航空铝合金零件的保护主要通过缓蚀剂在航空铝合金零件表面的吸附效应,该吸附过程要求切削液中有适当浓度的缓蚀剂。目前,航空铝合金中主流的缓蚀剂是硅酸酯系列和磷酸酯系列。这些缓蚀剂一端具有亲水、带负电的基团,通过静电作用、螯合反应紧紧吸附到航空铝合金零件表面;另一端具有疏水的碳链,可以阻止水溶液直接与零件表面接触。如图5b 所示,现场液A 中大量的离子容易与缓蚀剂的负电基团产生更强的静电相互作用,缓蚀剂分子吸附在二价、三价离子周围的优先级高于吸附在铝合金零件表面,降低缓蚀剂分子在铝合金零件表面的吸附量和吸附强度。当现场液A 中二价、三价离子浓度过高时,切削液中缓蚀剂分子团簇会从纳米级转变为微米级,甚至毫米级的析出物,进而在短时间内大幅消耗缓蚀剂。这一点可以从缓蚀剂持续作用时间的长短来补充说明。通常情况下,加入0.3%~0.5%缓蚀剂后,切削液现场液可以维持数月的作用时间,保证航空铝合金零件表面不出现腐蚀现象。但把0.3%~0.5%缓蚀剂加到二价、三价离子浓度高或硬度高的现场液中,第一周现场液可以很好地保护航空铝合金零件,然后逐渐失效,进而导致铝合金零件出现腐蚀现象。切削液中大量的单价、二价、三价离子还会导致切削液现场液的电导率偏高(表4),进而加速航空铝合金零件的电化学腐蚀。全合成切削液新液的电导率是4.3 mS/cm,同批次的全合成切削液现场液(浓度接近)的电导率基本大于5.0 mS/cm,电导率有明显的增幅。全合成切削液设计过程中需要控制切削液电导率(或离子基团含量),过高的电导率有利于电化学反应的正向进行,进而加速航空铝合金零件电化学腐蚀。但离子基团又是必不可少的,有机物大分子、高分子聚合物等物质需要离子基团的亲水性能来保证溶解度和稳定性。通常情况下,切削液设计和配制过程中可以通过添加适当的缓蚀剂来减少电导率的负面作用。另外,切削液现场液中的大量阳离子或吸附阳离子的悬浮物会在电化学反应作用下,沉积到化学活性降低的阴极区域,进而影响零件表面质量。这种现象可以通过铝块电化学腐蚀实验复现出来,阳极铝块出现明显点蚀现象,而阴极铝块表面形成黑色涂层。切削液浑浊度越高的情况下,阴极铝块发黑越严重。

表4 切削液现场液电导率

图6 氯化钠腐蚀航空铝合金实验结果

3 结语

(1)本文分析了航空铝合金零件腐蚀区域元素的变化情况,腐蚀区域Al、Mg、Zn 和Cu 元素含量明显降低,且腐蚀现象越明显,降幅越大;腐蚀区域C 和O 元素大幅增加,且腐蚀现象越明显,增幅越大。

(2)航空铝合金零件腐蚀区域元素变化的原因一方面是铝基体及其合金元素腐蚀和溶解,另一方面是切削液成分吸附和堆积。

(3)切削液中铁离子(Fe3+)、亚铁离子(Fe2+)、铜离子(Cu2+)和锌离子(Zn2+)的浓度非常低,对航空铝合金零件腐蚀的影响相对较小。

(4)切削液现场液中氯离子(Cl-)含量较高,且对航空铝合金零件具有非常强的腐蚀性。

(5)切削液现场液中的大量的钙离子(Ca2+)、镁离子(Mg2+)、钠离子(Na+)一方面增加切削液电导率,进而加速航空铝合金零件电化学腐蚀,另一方面消耗缓蚀剂,削弱缓蚀剂的保护作用。

(6)本文为机加工过程中航空铝合金零件的保护提供一定理论依据,即需要关注切削液杂质成分并采取相关措施减少杂质成分含量或杂质成分影响。