载荷试验在基桩承载力检测中的应用研究

林宝磊

摘要:钻孔灌注桩作为一种重要的地基处理方法,在现代土木工程中得到广泛应用,其承载力参数的准确取值对工程的安全性和稳定性具有关键性影响,因此深入探讨钻孔灌注桩单桩承载力参数取值的影响因素,以提高工程设计和施工的可靠性。介绍了单桩承载力的计算方法,分析了地质条件、桩身材料、桩径和桩长、成桩工艺以及荷载条件和边界条件对单桩承载力参数的影响。通过工程实证研究,采集了实际工程数据,对钻孔灌注桩单桩承载力参数取值的影响因素进行了实证研究。

关键词:钻孔灌注桩;单桩承载力;参数取值;影响因素

一、前言

钻孔灌注桩作为一种常用的基础形式,在工程中具有广泛应用。单桩承载力是钻孔灌注桩设计和施工中的重要参数,其取值直接影响到工程的安全性和经济性[1-2]。然而,钻孔灌注桩单桩承载力参数的取值受到多种因素的影响,如地质条件、桩身材料、桩径和桩长、成桩工艺以及荷载条件和边界条件等。因此,研究钻孔灌注桩单桩承载力参数取值的影响因素具有重要意义。本文旨在探讨钻孔灌注桩单桩承载力参数取值的影响因素,并通过工程实证研究验证分析结果的可靠性和局限性,为相关领域的研究提供参考和借鉴。

二、钻孔灌注桩单桩承载力参数取值概述

(一)钻孔灌注桩的概念和特点

钻孔灌注桩是一种地基工程技术,其基本概念是通过在地下形成孔洞,然后将混凝土灌注到孔洞中,形成承载桩。具有构造简单、施工灵活、适用于各种地质条件以及可承受大荷载等特点,钻孔灌注桩在建筑、桥梁、港口和其他工程中被广泛使用[3]。

(二)单桩承载力的计算方法

单桩承载力的计算方法主要有静载试验法、动力触探法、经验公式法、理论计算法等几种方式[4],在实际工程中,单桩承载力的确定通常需要采用多种方法进行综合分析和比较,以确保计算结果的准确性和可靠性。

1.静载试验法:静载试验法是最直接、最可靠的单桩承载力确定方法。通过在桩顶施加逐渐增大的荷载,并观测桩的沉降,可以得到荷载-沉降(Q-s)曲线。根据曲线确定单桩的极限承载力,即在荷载不再增加的情况下,桩的沉降量突然增大的点所对应的荷载值。静载试验法可以分为慢速维持荷载法和快速维持荷载法两种,前者加载速度较慢,后者加载速度较快。

2.动力触探法:动力触探法是一种间接的单桩承载力确定方法。利用动力设备将一定质量的重锤提升到一定高度后自由落下,冲击桩身,通过测量桩身应力波的传播速度和反射波的特征来推断单桩承载力。动力触探法可以分为轻型动力触探和重型动力触探两种,前者适用于软弱土层,后者适用于坚硬土层。

3.经验公式法:经验公式法是一种简便、快速的单桩承载力确定方法。是在大量实验数据的基础上总结出来的经验公式,可以直接用于单桩承载力的计算。例如,挖孔桩法中的单桩承载力计算公式为:

Q = σcAc + qA0 + 0.5γBpAp

其中:σc为混凝土抗压强度;Ac为桩身截面面积;q为桩周土的摩擦力;A0为桩底截面面积;γB为桩周土的重度;Bp为桩的计算宽度;Ap为桩的计算截面面积。

4.理论计算法:理论计算法是一种基于力学原理的单桩承载力确定方法。通过建立桩基的力学模型,采用弹性理论、塑性理论、极限平衡法等力学方法进行计算,可以得到单桩的极限承载力。理论计算法的优点是可以考虑多种因素的影响,如土层性质、桩的类型、荷载形式等,计算结果具有较高的精度和可靠性。

三、参数取值影响因素分析

(一)地质条件的影响

地质条件是影响钻孔灌注桩单桩承载力的重点,在设计和施工过程中,需要对地质条件进行详细的勘察和分析,以便合理确定单桩承载力参数和采取相应的处理措施[5]。例如,在软弱土层中,施工的钻孔灌注桩可以采用扩大桩径、增加桩长、采用预应力混凝土等技术措施来提高单桩承载力;在坚硬土层中,施工的钻孔灌注桩可以采用小直径、短桩等技术措施来降低成本和提高施工效率。

地质条件对单桩承载力的影响主要表现在以下几个方面:

1.土层性质:土层性质是影响钻孔灌注桩单桩承载力的关键因素,不同的土层具有不同的物理力学性质和承载能力。软弱土层的强度低、压缩性大,钻孔灌注桩在软弱土层中的嵌固深度有限,因此单桩承载力会受到限制。而坚硬土层的强度高、变形小,钻孔灌注桩在坚硬土层中的嵌固深度较大,因此单桩承载力较高。

2.地下水位:地下水位的高低会影响钻孔灌注桩的施工和桩的承载能力。地下水位较高时,会增加桩周土的侧压力和水浮力,从而减小单桩承载力。地下水位的变化还可能引起土层的液化或软化,进一步减小单桩承载力。

3.土层分布:土层分布的不均匀性会对钻孔灌注桩的单桩承载力产生影响。例如,在多层土层中,如果某一层土的强度较低或压缩性较大,会成为钻孔灌注桩的薄弱部位,从而减小单桩承载力。此外,土层分布的不均匀性还可能导致钻孔灌注桩在施工过程中出现偏斜或断裂等情况,进一步影响单桩承载力。

4.地质构造:地质构造如断层、节理、裂隙等会对钻孔灌注桩的单桩承载力产生影响。例如,在断层附近施工的钻孔灌注桩,可能会受到断层带的影响而产生不均匀沉降或破坏。

(二)桩身材料的影响

桩身材料是影响钻孔灌注桩单桩承载力的另一个重要因素,其主要表现在以下几个方面:

1.混凝土的影响

混凝土是钻孔灌注桩中最常用的桩身材料,其质量直接影响桩身的强度和耐久性,对单桩承载力具有重要影响。以下是对混凝土影响的详细叙述:

(1)混凝土強度:混凝土的强度是影响钻孔灌注桩单桩承载力的关键因素,一般来说混凝土的强度越高,钻孔灌注桩的单桩承载力也越高。

(2)混凝土龄期:混凝土的龄期是指从浇筑完成到达到设计强度所需的时间。在混凝土龄期内,混凝土的强度和承载能力会逐渐增长。

(3)混凝土质量:混凝土的质量受到水泥、骨料、外加剂等原材料的影响。如果混凝土的质量不好,会导致桩身出现裂缝或破损,从而影响单桩承载力。

2.钢筋的影响

钢筋是增强混凝土桩身承载能力的常用材料,在钻孔灌注桩中,钢筋主要用于增强桩身的抗压、抗剪和抗弯能力。

(1)钢筋种类和规格:不同种类和规格的钢筋具有不同的力学性能和承载能力。在设计和施工过程中,需要根据工程要求和地质条件合理选择钢筋的种类和规格。

(2)钢筋数量和布置:钢筋的数量和布置直接影响钻孔灌注桩的单桩承载力。钢筋的数量越多、布置越密,钻孔灌注桩的单桩承载力越高。

(3)钢筋连接质量:在钻孔灌注桩的制作过程中,需要将钢筋连接起来。如果钢筋连接的质量不好,会导致钢筋断裂或脱落,从而影响单桩承载力。

3.环境的影响

钻孔灌注桩的施工和使用过程中会受到各种环境因素的影响,如温度、湿度、地下水等。

(1)温度:温度变化会引起混凝土的收缩和膨胀,从而导致桩身产生裂缝或变形。

(2)湿度:湿度变化会引起混凝土的吸水或失水,从而导致桩身产生膨胀或收缩。

(3)地下水:地下水会对钻孔灌注桩的施工和使用产生影响。如果地下水位较高,会增加桩周土的侧压力和水浮力,从而减小单桩承载力。此外地下水还可能对混凝土产生腐蚀作用,影响桩身的耐久性和承载能力。

(三)成桩工艺的影响

成桩工艺是影响钻孔灌注桩单桩承载力的另一个重要因素。不同的成桩工艺会对钻孔灌注桩的单桩承载力产生不同的影响。以下是对成桩工艺影响的详细叙述:

1.振动沉管灌注成桩工艺

振動沉管灌注成桩工艺适用于黏性土、粉土、淤泥质土、人工填土及无密实厚砂层的地基。该工艺采用振动沉管的方式成桩,对桩间土具有挤(振)密效应。但是,该工艺难以穿透厚的硬土层、砂层和卵石层等。在饱和黏性土中成桩时,会造成地表隆起,挤断已打桩,且振动和噪声污染严重,在城市居民区施工受到限制。在夹有硬的黏性土时,可采用长螺旋钻机引孔,再用振动沉管打桩机制桩。

2.长螺旋钻孔灌注成桩工艺

长螺旋钻孔灌注成桩工艺适用于地下水位以上的黏性土、粉土、素填土、中等密实度以上的砂土。该工艺采用长螺旋钻孔的方式成桩,具有穿透能力强、无振动、低噪音、无泥浆污染等特点。但是,该工艺要求桩长范围内无地下水,以保证成孔时不塌孔。

3.长螺旋钻孔、管内泵压混合料成桩工艺

长螺旋钻孔、管内泵压混合料成桩工艺是国内近几年来使用比较广泛的一种新工艺。该工艺适用于黏性土、粉土、砂土等地基,以及对噪音及泥浆污染要求严格的场地。该工艺采用长螺旋钻孔的方式成孔,然后通过管内泵压混合料的方式成桩。

4.泥浆护壁钻孔灌注成桩工艺

泥浆护壁钻孔灌注成桩工艺适用于黏性土、粉土、砂土、人工填土、碎石(砾)石土及风化岩层分布的地基,以及对振动噪音要求严格的场地。该工艺采用泥浆护壁的方式成孔,然后通过灌注混凝土的方式成桩。该工艺钻孔速度较快,但是泥浆对场地的污染严重,影响后续孔的施工,且往往孔底沉渣较大也会影响成桩质量。

(四)桩径和桩长的影响

在选择和设计钻孔灌注桩时,需要根据工程要求和地质条件综合考虑桩径和桩长的影响。在保证安全性的前提下,尽可能选择经济合理的桩径和桩长,才能最大限度发挥钻孔灌注桩的承载能力和经济效益。

1.桩径的影响

一般情况下,钻孔灌注桩的桩径越大,其单桩承载力越高。这是因为桩径越大,桩身的截面面积和侧摩阻力也会越大。但是,过大的桩径会增加桩身的自重和成本,同时也会增加施工难度和风险。

2.桩长的影响

钻孔灌注桩的桩长对其单桩承载力有很大影响。一般来说桩越长,其侧摩阻力会越大,从而提高单桩承载力。过长的桩会增加施工难度和风险,同时也会增加成本。此外,当桩长很大时,桩顶在一定外荷载的作用下,沿桩身的侧摩阻力并不能够完全发挥,就已经把桩顶荷载抵消完了。

(五)荷载条件和边界条件的影响

在选择和设计钻孔灌注桩时,需要考虑荷载条件和边界条件的影响。在保证安全性的前提下,尽可能选择经济合理的荷载条件和边界条件,才能最大限度发挥钻孔灌注桩的承载能力和经济效益。

1.荷载条件的影响

钻孔灌注桩所承受的荷载条件是影响其单桩承载力的关键因素之一。荷载条件包括荷载的大小、分布和加载方式等。一般来说,荷载越大,钻孔灌注桩的单桩承载力越高。但当荷载过大时,可能会导致桩身被破坏或失稳。荷载的分布和加载方式也会影响钻孔灌注桩的单桩承载力。

2.边界条件的影响

边界条件是指钻孔灌注桩周围的土壤条件和地下水条件等。土壤条件和地下水条件会影响钻孔灌注桩的侧摩阻力和端阻力,从而影响其单桩承载力。在软土地基中,钻孔灌注桩的侧摩阻力会比较小,而在硬土地基中,侧摩阻力会比较大。地下水位的高低和分布也会影响钻孔灌注桩的单桩承载力。

四、工程实证研究

(一)工程概况

以一个工程项目为例进行实证分析,该工程总占地面积约为10万平方米,总建筑面积约为50万平方米,旨在建设大型建筑群。为了确保基础的稳定性,采用了钻孔灌注桩作为地基处理方案,共计安装了200根钻孔灌注桩。这些桩的直径为800mm,桩长根据地质条件的不同在20—40m之间变化。

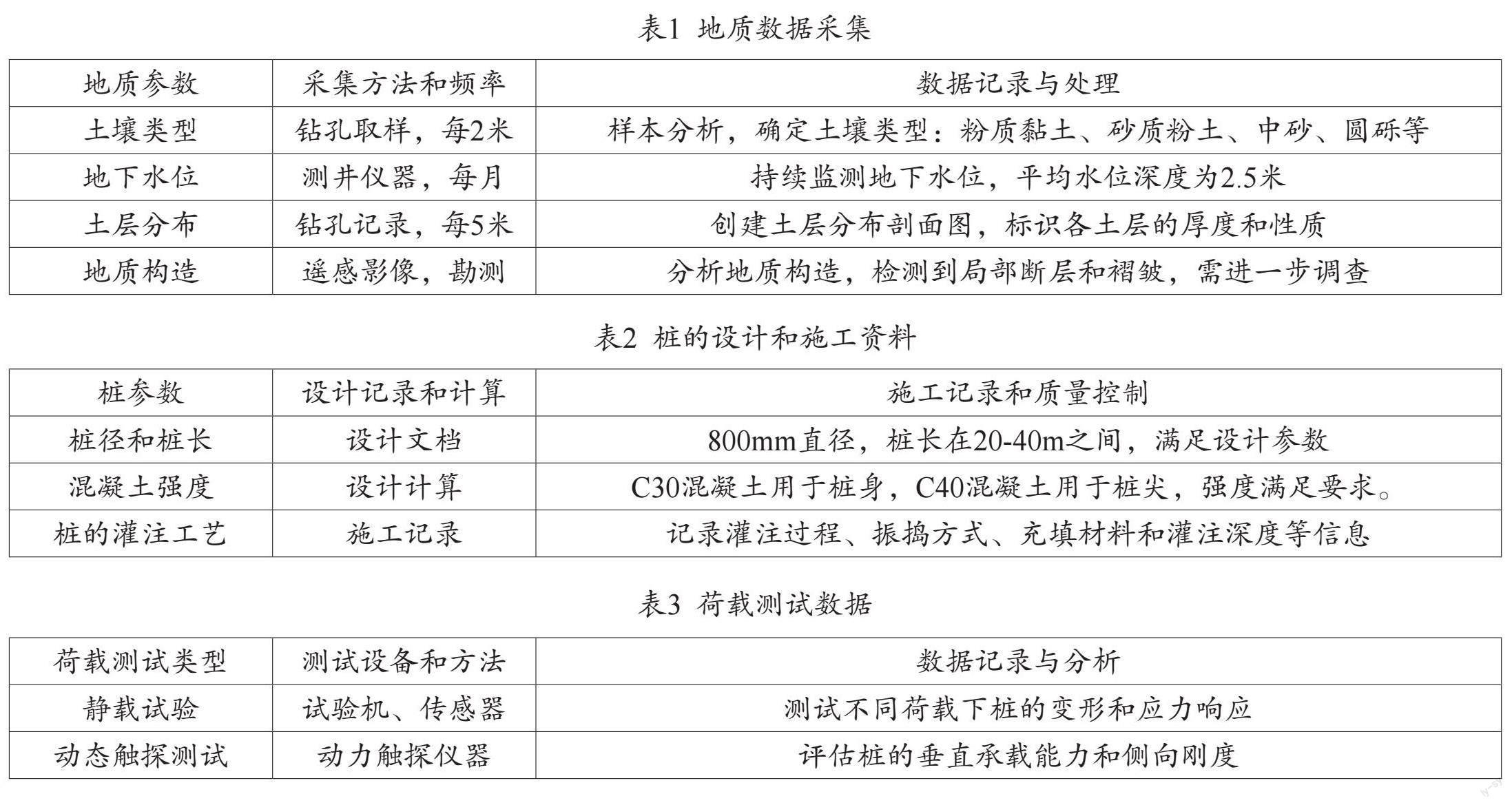

(二)数据采集及处理(见表1、表2、表3)

(三)单桩承载力设计计算表达式

单桩承载力的设计计算表达式通常依赖于不同的理论方法和规范,以下是一个常见的表达式示例,基于极限承载力理论:

Qult = Ap * σp + Af * τf + As * τs + P

其中:Qult -- 单桩的竖向极限承载力,单位为千牛顿(kN)。

Ap -- 桩身的有效截面积,单位为平方米(m?),用于考虑桩身的承载能力;

σp -- 桩身的抗拉强度,单位为帕斯卡(Pa),通常为混凝土的抗拉强度;

Af -- 桩底截面的有效面积,单位为平方米(m?),用于考虑桩底的承载能力;

τf -- 桩底土的极限抗剪强度,单位为帕斯卡(Pa);

As -- 桩侧面积,单位为平方米(m?),用于考虑桩身的侧摩阻力;

τs -- 土与桩身的极限侧摩阻力,单位为帕斯卡(Pa);

P -- 垂直荷载作用在桩顶的荷载,单位为千牛顿(kN)。

公式考虑了桩身的承载能力、桩底的承载能力以及桩身的侧摩阻力,其中抗拉强度、抗剪强度和侧摩阻力是与土壤和材料特性相关的参数。具体的参数值和修正因子将根据项目的地质情况和桩的几何特征而变化。

(四)单桩设计桩长的确定

单桩的设计桩长通常根据地质条件和工程要求来确定。以下是计算示例,其中涉及了单桩承载力的计算和设计桩长的确定。

1.假设条件

(1)工程要求的单桩极限承载力(Qult)= 1000 kN。

(2)地下土層有两层:上层为粉质黏土,下层为坚硬的岩石。

(3)桩直径(D)= 800 mm。

(4)土壤参数:粉质黏土的抗剪强度(τf)= 50 kPa,岩石的抗剪强度(τr)= 2000 kPa。

(5)安全系数(Φ)= 0.6。

2.计算过程

(1)计算桩身的抗拉强度(σp):

σp = Φ * τr = 0.6 * 2000 kPa = 1200 kPa

(2)计算桩底截面的有效面积(Af):

Af = (π * D2) / 4 = (π * (0.8 m)2) / 4 ≈ 0.5027 m?

(3)计算桩底土的极限抗剪强度(τs):

τs = τr = 2000 kPa

(4)使用单桩承载力计算表达式计算桩底的承载能力(Qbase):

Qbase = Af * τs = 0.5027 m? * 2000 kPa = 1005.4 kN

(5)使用单桩承载力计算表达式计算桩身的承载能力(Qshaft):

Qshaft = Ap * σp = (π * (0.8 m)2 / 4) * 1200 kPa = 3015.72 kN

总承载能力(Qtotal)= Qbase + Qshaft = 1005.4 kN + 3015.72 kN = 4021.12 kN

(6)比较总承载能力和工程要求的单桩极限承载力,确定是否满足要求:

Qtotal ≥ Qult

4021.12 kN ≥ 1000 kN

由于总承载能力(4021.12 kN)大于工程要求的单桩极限承载力(1000 kN),所以所选的桩长是合适的,满足工程要求。

五、结语

钻孔灌注桩作为一种重要的地基处理技术,在各种工程项目中得到了广泛应用。结果表明,地质条件、桩身材料、成桩工艺、桩径和桩长、荷载条件和边界条件等多种因素对单桩承载力参数具有显著影响,同时本研究建立了单桩承载力设计计算表达式,并确定了单桩设计桩长,为钻孔灌注桩的设计和施工提供了参考依据。

参考文献

[1]徐志军,赵世鹏,王政权,等.基于GBDT算法的基桩竖向承载力预测方法[J].河南理工大学学报(自然科学版):1-8.

[2]张旭,李文.基桩检测技术在炼油改扩建工程项目中的应用[J].城市地质,2023,18(03):76-82.

[3]李必敬.载荷试验在基桩承载力检测中的应用研究[J].交通科技与管理,2023,4(16):114-116.

[4]谭晓慧,姚玉川,林鑫,等.基于KL展开法的基桩竖向极限承载力可靠度[J].地下空间与工程学报,2023,19(04):1250-1258.

[5]何高峰,李锦辉,汪四新.基于静载加卸载数据的管桩承载力影响因素分析[J].结构工程师,2023,39(04):146-150.

作者单位:大庆油田水务工程技术有限公司

责任编辑:尚丹