破碎围岩巷道锚注支护参数优化及应用

刘森虎 ,宁建国 ,史新帅 ,张 文 ,刘尚明 ,解小光

(1.山东科技大学 能源与矿业工程学院,山东 青岛 266590;2.山东新河矿业有限公司,山东 济宁 272200;3.枣庄矿业集团新安煤业公司,山东 微山 277500)

随着浅部煤炭资源的日益枯竭,深部开采将成为煤炭资源开发的常态[1-5]。深部煤岩体处于高地应力和强烈开采扰动的复杂力学环境之中,导致地下巷道围岩变形破坏严重,同时锚杆(索)支护失效时有发生,极易造成顶板突然垮顶或片帮,给矿井安全生产带来重大威胁[6-10]。目前多数矿井采用锚注支护对破碎围岩进行注浆加固,通过浆液渗透扩散到围岩的孔隙和裂隙中,同时排挤出破碎围岩中的水和气体,从而增加围岩自身强度,增强巷道稳定性。在评价巷道锚注加固效果时,浆液在围岩中的扩散范围是最重要的指标之一[11-15]。近年诸多国内外专家针对锚注浆液扩散开展了大量研究,并取得丰富的成果。王连国等[16]根据渗流力学理论建立了深-浅耦合锚注作用下的浆液渗透扩散的数值计算模型,研究了不同参数对浆液渗透扩散的影响;王东亮等[17]建立了单一裂隙注浆模型,将浆液看作幂律流体,推导出浆液扩散方程,同时分析了各种注浆因素对浆液扩散半径的影响程度;王琦等[18]利用围岩钻孔电视对注浆后浆液扩散进行探测;柴敬等[19]利用光纤传感技术进行注浆模拟试验,监测被注介质内部浆液扩散形态和范围;张二蒙等[20]研制了特定的注浆模拟实验台,探究了浆液在奥灰岩裂隙中的运移扩散规律。

上述研究多以理论分析或数值模拟为主,即使使用钻孔电视进行现场监测,也缺乏1 个定量的标准进行评价;在锚注加固影响因素研究方面,对注浆锚索本身的布置形式尚缺乏基于现场与理论相结合的研究。为此,在当前锚注支护理论研究及浆液扩散理论研究的基础上,以新河矿业730 采区南部轨胶联络巷的现场情况为工程背景,针对现场工程实践中普遍存在的关于浆液扩散范围、注浆压力等锚注支护参数确定没有合理依据的问题,以实际浆液加固范围为依据,借助COMSOL 数值计算软件开展不同注浆压力、注浆时间及注浆锚索布置方式的数值模拟试验研究,分析不同因素对锚注控制效果的影响,并提出相应的锚注参数设计方法,从而为现场锚注支护设计提供一定的理论基础依据。

1 工程概况

新河矿业位于嘉祥县城东约7.5 km 处,济宁市的西部,设计生产能力90 万t/a。730 采区位于矿井-980 m 延深水平的东部及南部,主采3#煤层,煤层厚8.93~9.88 m,平均9.65 m,结构简单,赋存稳定,属稳定厚煤层,南部轨胶联络巷位于新河煤矿七采区中部,沿煤层底板掘进。工作面煤层综合柱状图如图1,南部轨胶联络巷支护断面图如图2。

图1 南部轨胶联络巷综合柱状图Fig.1 Comprehensive bar chart of the southern connection roadway

图2 南部轨胶联络巷支护断面图Fig.2 Support section view of the southern connection roadway

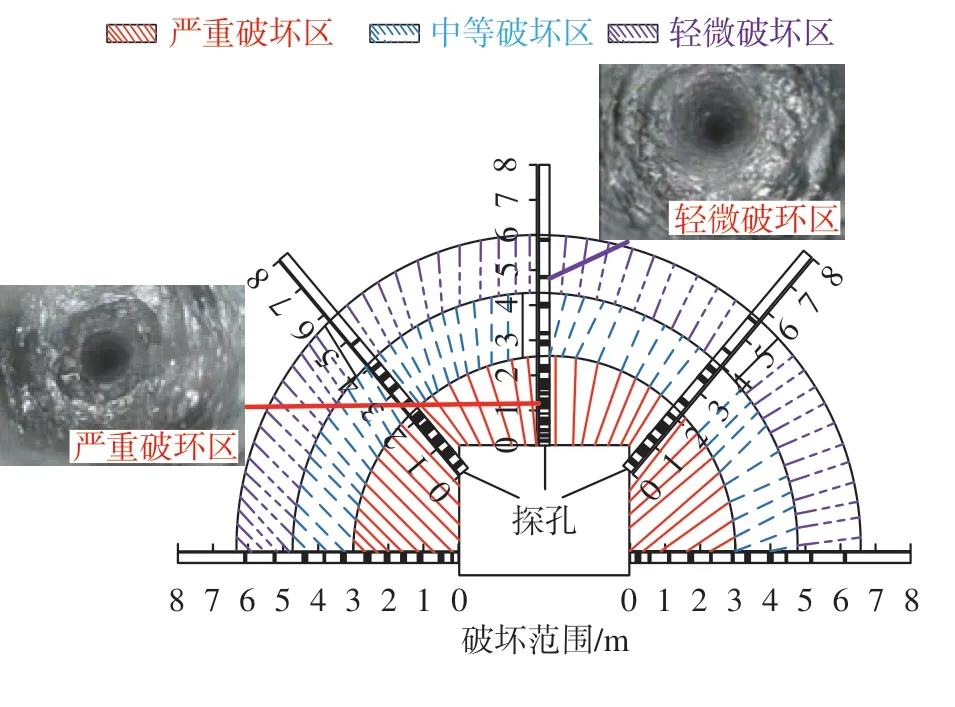

现场调研发现南部回风集中巷与南部轨胶联络巷交界处附近巷道顶板下沉较大,出现钢带断裂以及锚网撕裂情况;顶板与两帮交界处出现肩窝内陷情况,现场巷道变形情况以及支护构件破损情况如图3。此外,在现场借助钻孔窥视仪对巷道顶板内部进行探测,典型断面围岩破坏范围如图4。钻孔内的黑色块代表了破碎围岩的位置和程度,对其围岩破坏情况进行分类依次划分为严重、中等、轻微破坏区。

图3 现场巷道变形情况以及支护构件破损情况Fig.3 Deformation of on-site tunnels and damage of supporting components

图4 典型断面围岩破坏范围Fig.4 Typical section surrounding rock failure range

基于对南部轨胶联络巷的现场调研及钻孔窥视结果,归纳巷道主要破坏原因主要包括以下2个方面:①顶板围岩强度低,承载能力差,现场巷道所处地层为煤层,煤层较软,顶煤碎胀变形,导致顶板出现下沉量较大情况;②钻孔窥视结果显示,在顶锚杆锚固区具有较多破裂区,表明该区域锚杆锚固端失效;另外,顶板破坏高度已达到煤岩分界线,说明顶煤完整性较差,裂隙发育。

为了解决现有问题,现场选用注浆锚索对围岩进行注浆加固。利用COMSOL 数值模拟软件开展锚注浆液扩散及不同注浆锚索布置方式的试验,最后提出合理的锚注支护参数。

2 锚注浆液渗透扩散规律分析

2.1 数值计算原理及模型

针对注浆过程中浆液在岩体中的扩散过程,通过对被注介质和注浆材料做出合适的简化,可以便于分析规律及耦合计算,假设如下[21]:

1)将被注浆液视为不可压缩各向同性的牛顿流体。

2)将破碎围岩看作各向同性的连续多孔介质或拟连续多孔介质。

3)注浆锚索钻孔中浆液压头等于注浆泵提供的初始压力,浆液填充完毕后以达西渗流的形式向巷道围岩内渗透扩散。

4)模型边界和巷道四周均为不透浆边界,仅研究巷道顶板注浆。

基于上述假设,浆液在破碎围岩裂隙中的流动满足N-S 方程和连续性方程:

式中:ρ为浆液密度;p为浆液压力,Pa;u为浆液流速,m/s;F为体积力,N;I为单位张量;µ为所使用浆液黏度;t为时间;T为温度; ν为浆液在围岩中的等效湍流速度。

联立式(1)和式(2),同时根据流体的质量守恒定律和达西定律可得:

式中:k为渗透率;Qm为源或汇。

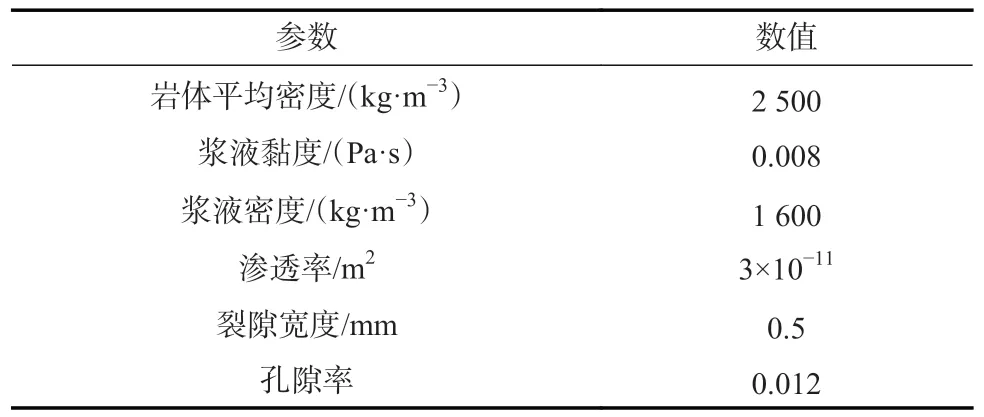

在建立数值计算模型时,主要是以新河煤矿730 采区南部轨胶联络巷支护为背景,最终确定建立模型尺寸为10 m×10 m×15 m(长×宽×高),巷道断面尺寸为4.7 m×10 m×4 m。模型的边界条件为:模型底部为固定约束边界;左右两侧为辊支承约束;模型外边界为无流量边界;模型顶端为应力边界条件,已知巷道上方的岩体平均密度为2 500 kg/m3,埋深为980 m,则模型顶端应力σz为24.5 MPa。三维模型及其网格划如图5。依据南部轨胶联络巷顶板围岩渗透率、孔隙率等基础参数,最终确定的该模型的模拟参数见表1。

表1 数值模拟计算参数Table 1 Numerical simulation calculation parameters

2.2 注浆压力对浆液扩散的影响

在深部破碎围岩的锚注过程中,注浆泵提供的初始压力太小会导致浆液扩散范围小,注浆效果差,注浆压力太大又会导致围岩内部产生新的裂隙,造成浆液流失。根据现场试验和工程经验,选取研究的注浆压力为p=1、2、3、4、5、6 MPa,设定模型求解时间为900 s,通过COMSOL 进行数值模拟试验得到的不同注浆压力下的浆液扩散范围分布云图如图6。

图6 不同注浆压力下浆液扩散范围分布云图Fig.6 Cloud charts of slurry diffusion range distribution under different pressures

通过图6 可以看出,随着注浆压力的增大,浆液的扩散范围也逐渐增大,但浆液扩散范围的增长速度是逐渐降低的。

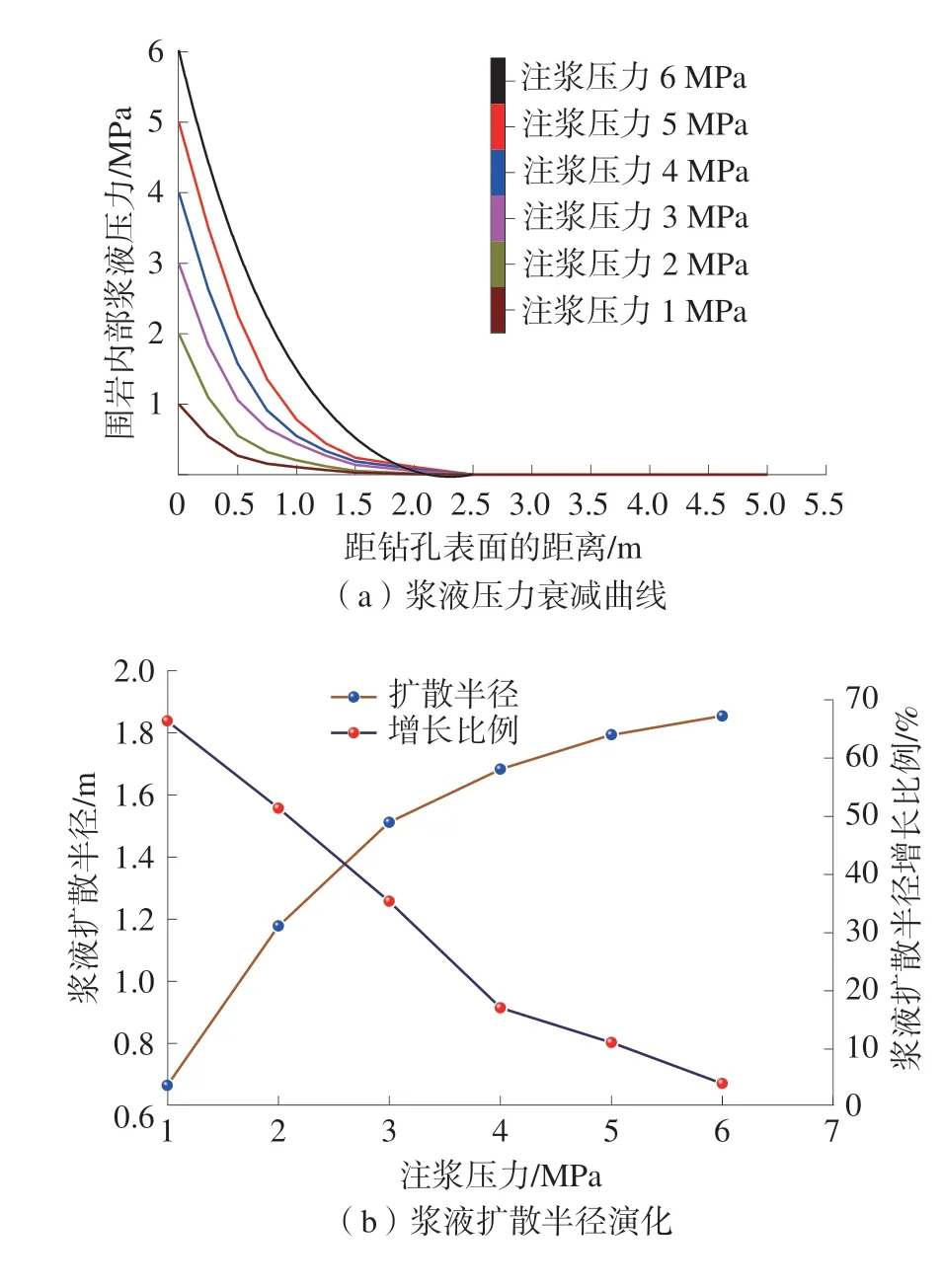

为了更加细致的研究浆液扩散半径演化规律,将COMSOL 数值模拟试验中导出的原始数据进行后处理,得到的不同注浆压力下围岩内部浆液压力衰减曲线和浆液扩散半径演化规律如图7。

图7 不同注浆压力下浆液扩散演化规律Fig.7 Evolution law of slurry diffusion under different grouting pressures

由图7(a) 可知:在距钻孔表面0~1 m 处,浆液压力急速衰减;在距钻孔表面1~2 m 处,浆液压力缓慢降低;在距钻孔表面2~5 m 处,浆液压力很小且基本保持不变;但是在距钻孔表面距离相等的部位,初始注浆压力大,该部位的浆液压力也越大,其能渗透扩散的范围也越远。

在注浆压力为1~6 MPa 的范围内,浆液扩散半径的增长比例数值如图7(b),经计算可得每增大1 MPa 注浆压力浆液扩散半径的平均增长率为30.95%,当注浆压力从1 MPa 增长到3 MPa 时,扩散半径从0.664 m 增加到了1.51 m,增长速率分别为51.4%和35.4%,平均增长率达43.4%,表明在此期间内浆液扩散半径的增长比例较高;当注浆压力从4 MPa 增长到6 MPa 时,浆液扩散半径从1.68 m 增加到了1.85 m,增长速率分别为11.1%和4.1%,平均增长率为7.6%,在此阶段内浆液扩散半径缓慢增长。由此可见,提高初始注浆压力可以有效增加浆液扩散半径,但是随着注浆压力的增高,浆液扩散半径的增长率反而降低。同时考虑现场实际情况,注浆压力过高会破坏顶板围岩的完整性,还可能导致围岩出现新的裂隙,因此,结合顶板围岩的破碎程度和注浆设备的功耗,确定合理的注浆压力为4 MPa。

2.3 注浆时间对浆液扩散的影响

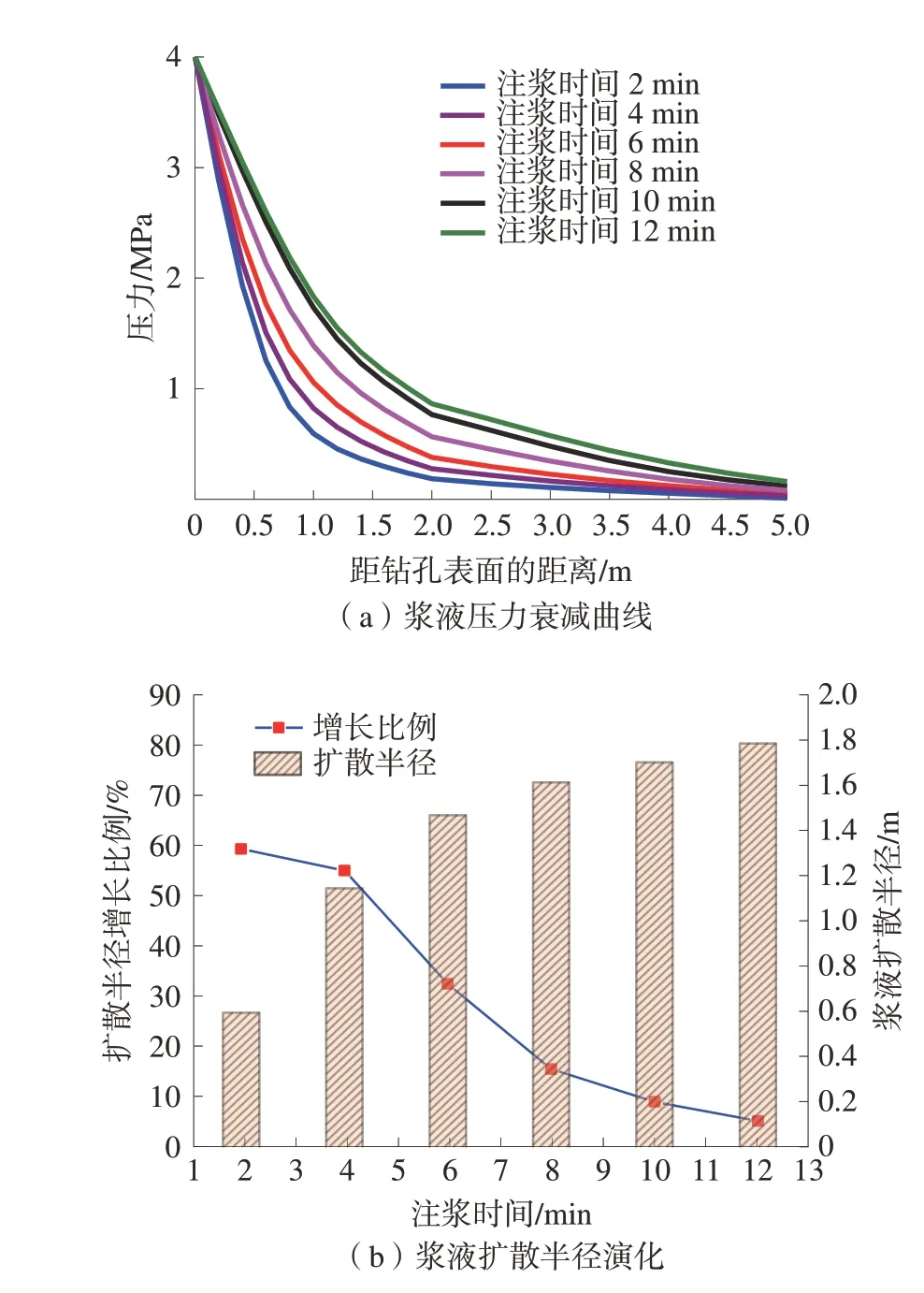

在注浆过程中,注浆时间也是影响浆液扩散的重要因素之一,注浆时间太短,浆液无法有效扩散到围岩深部的裂隙,注浆加固效果差;注浆时间太长,顶板可能出现漏浆,增加了施工成本。基于注浆压力4 MPa,选取注浆时间为2、4、6、8、10、12 min,通过COMSOL 数值模拟,得到的不同时间段的围岩内部浆液扩散等值线云图如图8;同时对原始数据进行后处理,得到的浆液压力衰减曲线和浆液扩散半径演化规律如图9。

图8 不同注浆时间下浆液扩散等值线云图Fig.8 Contour cloud charts of slurry diffusion under different grouting time

图9 不同注浆时间下浆液扩散半径演化Fig.9 Evolution of slurry diffusion radius under different grouting time

由图9(a)可知:在距钻孔表面0~1.5 m 处浆液压力快速衰减,在距钻孔表面1.5~5 m 处浆液压力缓慢减小;但在距钻孔表面距离相等的位置,注浆时间越长,浆液压力越大,其能渗透扩散的范围也越大。在注浆时间为2~12 min 的范围内,浆液扩散半径的增长比例数值如图9(b),经计算可得每增大1 min 注浆时间浆液扩散半径平均增长率为25.67%,当注浆时间在0~6 min 时,浆液扩散半径的增长速率分别为59.3%、55% 和32.4%,平均增长率为48.9%,在此时间段内浆液扩散半径增长比例较高;在注浆时间为8~12 min 时,浆液扩散半径的增长速率分别为15.4%、8.9%和5.1%,增长速率非常低,平均增长率仅为9.8%。

基于上述分析,在注浆压力保持一定的条件下,随着注浆时间的延长,浆液扩散半径也随之增大,而注浆扩散半径增长比例却逐渐降低,在注浆时间超过8 min 以上时,平均增长率维持在9.8%左右,说明此时注浆时间对浆液扩散半径的影响较小,因此确定合理的注浆时间为8 min。

2.4 注浆锚索布置形式对浆液扩散的影响

在注浆的过程中,当注浆锚索间排距相同的情况下,注浆锚索的布置方式也直接决定了注浆加固的效果,根据谢龙等[22]建立的相邻浆孔浆液扩散状态简化模型,确定了相邻注浆孔间排距为1.57 倍的浆液扩散半径。上文数值模拟结果确定浆液扩散半径为1.612 m,因此确定注浆锚索间排距大约为1.8 m。

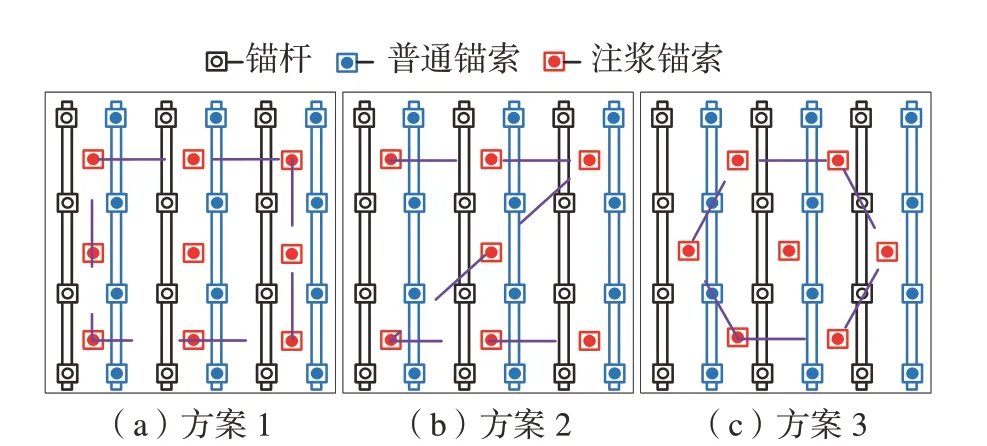

基于南部轨胶联络巷的现场情况,设计的3种注浆锚索布置方案如图10。方案1 为“正方形”布置方式,方案2 为“Z 字形”布置方式,方案3 为“六边形”布置方式。

图10 3 种注浆锚索布置方式Fig.10 Three types of grouting anchor cable arrangements

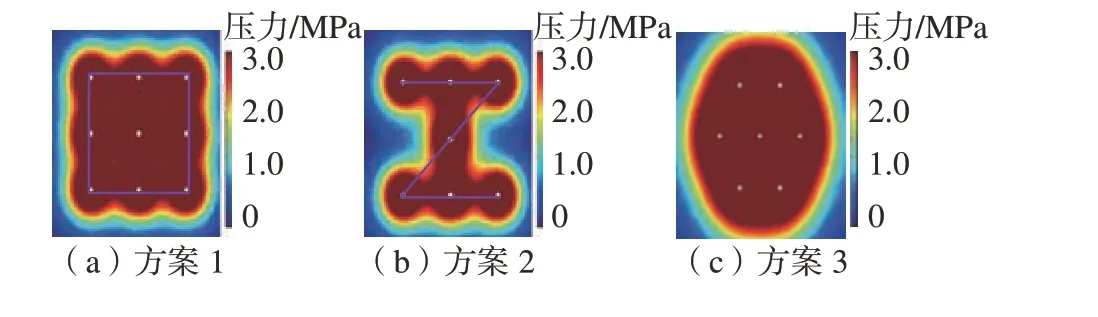

根据前文确定的注浆压力4 MPa、注浆时间8 min 和注浆锚索间排距1.8 m,研究在相同注浆参数下,不同方案下浆液在顶板围岩的扩散规律,同时在注浆锚索中间位置构建1 个横向剖面,通过COMSOL 数值模拟得出的不同注浆锚索布置方式的浆液运移分布云图如图11。

图11 不同注浆锚索布置方式浆液运移分布Fig.11 Distribution of slurry transport in different grouting anchor cable arrangements

由图11 可知:采用方案1“正方形”布置方式进行注浆加固,浆液运移扩散最终充满巷道顶板正上方区域,浆液扩散半径与巷道宽度高度重合,形成了“正方形”式的注浆加固圈,注浆加固效果显著,但易在顶板两侧边缘位置出现漏浆,影响注浆施工的效率;在采用方案2“Z 字形”布置方式时,注浆结束后,2 组锚索中间部分浆液扩散不充分,没有完全覆盖巷道顶板,形成了“Z 字形”式的注浆加固圈,可知其在浆液固化后仅对巷道顶板正上方部分破碎松散围岩实现加固,注浆加固效果不佳;当采用方案3“六边形”布置方式进行注浆加固时,浆液渗透扩散至顶板上方围岩内部,形成了“六边形”式的注浆加固圈,与方案一的形成的注浆加固圈范围基本相同,且顶板两侧未出现漏浆的情况。

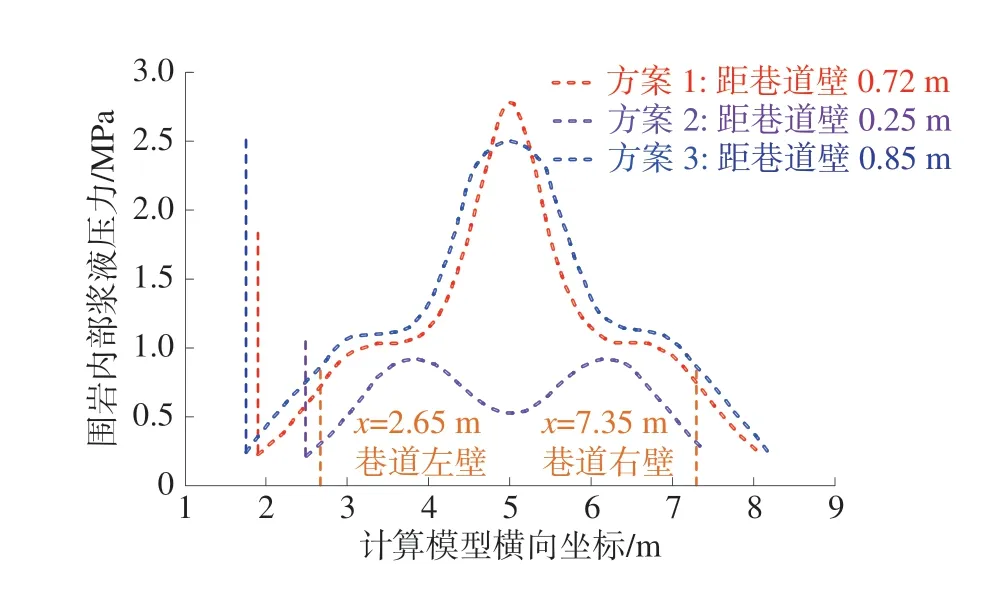

为了更加细致地对比分析3 种方案的注浆加固效果,将3 种方案横向刨面处的浆液扩散原始数据进行分析处理,最终绘制出的各方案的浆液压力衰减曲线如图12。

图12 3 种方案横向刨面浆液压力衰减曲线Fig.12 Slurry pressure decay curves of transverse plan surface for three solutions

由图12 可知:当采用方案1 和方案3 行注浆加固时,浆液可以渗透扩散至距道两帮约0.8 m 处(方案1、方案3),待浆液在围岩内部固化后,与锚索共同作用可以形成较大范围的注浆加固圈;而采用方案3 进行注浆加固时,浆液向巷道两帮外扩散渗透的距离极小,仅为0.25 m,当巷道两帮上方围岩出现破坏变形时,无法有效控制巷道围岩的稳定性。

结合上述分析,同时考虑现场施工成本,最终选取方案3“六边形”布置方式作为南部轨胶联络巷的注浆锚索布置方案。

3 工程实践

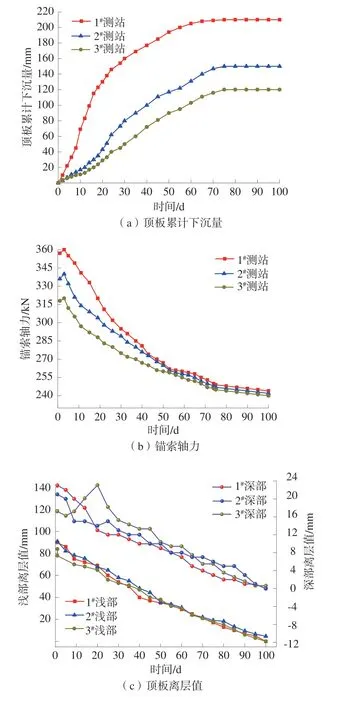

在新河煤业南部轨胶联络巷围岩顶板进行锚注支护现场工业性试验,基于上述模拟结果优化注浆参数:初始注浆压力为4 MPa,注浆时间8 min,注浆锚索布置方案为“六边形”式。注浆完成后在南部轨交联络巷内每隔30~40 m 布置1 个综合测站,累计布置3 个综合测站,主要检测巷道位移,锚索轴力和顶板离层值。经过100 d 的监测,监测数据如图13。

图13 监测数据Fig.13 Monitoring data

由图13 可知,巷道顶板下沉量相对较小,最大顶板下沉量为210 mm;注浆锚索轴力在240~360 kN,没有超过注浆锚索的破断载荷,有效发挥了注浆锚索的锚固作用;深部8 m 处最大离层值为23 mm,浅部2.5 m 处最大离层值为88 mm,说明注浆加固有效控制了顶板离层,保障了巷道顶板的完整性和稳定性。在监测过程中,巷道顶板未出现鼓包以及局部顶板变形大的情况,说明基于该参数设计方法的锚注支护有效维持了破碎围岩条件下巷道的稳定。

4 结 语

1)南部轨胶联络巷变形破坏严重,顶板下沉量较大,现场钻孔窥视结果表明巷道顶板锚固区破碎严重,锚杆支护已失效,建议选用注浆锚索对顶板破碎围岩进行注浆加固。

2)随着注浆压力和注浆时间增加,浆液扩散半径也随之增加,但其增长速率却是逐渐降低的,基于模拟结果确定最佳注浆压力和注浆时间分别为4 MPa 和8 min。此外,当采用“六边形”布置方式时,其注浆加固圈范围相对较大,且顶板两侧不会出现漏浆的情况。

3)工程实践表明:运用优化后注浆参数和注浆锚索布置方案进行注浆加固,顶板下沉量最大为210 mm,深部8 m 处最大离层值为23 mm,浅部2.5 m 处最大离层值为90 mm;这表明锚注支护加固有效地控制了深部围岩的变形与破坏,确保了矿井的安全生产。