A356铝合金的表面改性与耐磨及耐蚀性能研究

禹露,许婄鑫,罗志翔

(1.河南地矿职业学院 智能制造学院,河南 郑州 451464;2.郑州大学 材料科学与工程学院,河南 郑州 450001)

A356铝合金由于具有较高的比强度、良好的塑性和冲击韧性等,而被广泛应用于汽车、航空航天、船舶和电子等领域,但其硬度低、耐磨性和耐蚀性相对较差等缺点,仍然在一定程度制约了其更广泛应用[1]。如作为汽车轮毂使用时,其在潮湿性复杂环境下的抗腐蚀性能不足、行驶过程中受到异物碰撞或者冲击会造成磨损等[2-3]。采用表面改性技术可以在不改变原有材料固有性能的基础上,通过表面处理赋予材料新的表面性能,如提高表层硬度、耐磨性和耐蚀性等[4]。目前的表面改性技术较多,如渗氮、激光处理、微弧氧化、气相沉积等,虽然这些改性技术可以在一定程度上改善表层性能,但同时也存在改性成本高、工艺复杂、综合性能不足等问题[5-7]。等离子喷涂技术是一种以等离子电弧作为热源,通过惰性气体保护,将表层金属粉末加热至熔融或半熔融状态,并沉积在金属基体表面,使金属表层获得高硬度、高耐磨、强耐蚀等特性的表面改性技术,具有工艺简单、涂层组织细小等特点[8],目前已有采用等离子喷涂技术在金属表面制备高硬、高耐磨陶瓷涂层的研究报道,但关于在铝合金表面制备硬度高、抗腐蚀和抗摩擦的高熵合金涂层鲜有报道[9]。为了满足汽车轮毂等对A356铝合金表面高硬度、高耐磨和良好耐蚀性能的要求,本文采用等离子喷涂的方法在A356铝合金基体表面制备FeCoCrNi-X(X=Mn、Cu、Ti)高熵合金涂层(由5种或5种以上等量或大约等量金属形成的合金涂层),对比分析了不同高熵合金涂层的物相组成、显微形貌、硬度、耐磨性和耐蚀性能。

1 材料与方法

1.1 试验材料

试验基材为汽车轮毂用A356铝合金,主要元素化学成分(质量分数)为:6.84%Si、0.30%Mg、0.11%Fe、0.12%Ti、0.005%Cu、0.006%Mn、0.005%Zn,余量为Al。等离子喷涂所用粉末原料包括:纯度99.9 wt.%的FeCoCrNi气雾化粉、纯度99.9 wt.%的FeCoCrNiMn气雾化粉、纯度99.6 wt.%的单质Cu粉和纯度99.7 wt.%的单质Ti粉。

1.2 等离子喷涂改性

在EU55-V-200型混料机中将原子比1∶1的FeCoCrNi∶Cu或FeCoCrNi∶Ti粉末混合12 h,获得均匀的FeCoCrNiCu和FeCoCrNiTi粉(粒度36 ~54 µm),混粉后放入真空干燥箱中干燥2 h,真空密封备用。预先用400~1200#砂纸将A356铝合金表面进行逐级打磨,清水和酒精清洗后吹干;采用喷砂机对经过打磨后的A356铝合金基体进行喷砂处理,以增加基体材料的表面粗糙度;采用AT3000型等离子喷涂系统对喷砂处理后的A356铝合金基体进行等离子喷涂,电弧电压和电流分别为60 V、600 A,喷涂距离80 mm、喷枪移动速度180 mm/s,送粉速率70 g/min,保护气为高纯氩气(0.5 MPa),分别制备了4种涂层:FeCoCrNi(涂层I)、FeCoCrNiMn(涂层Ⅱ)、FeCoCrNiCu(涂层Ⅲ)和FeCoCrNiTi(涂层Ⅳ)。

1.3 测试与表征

等离子喷涂涂层的物相分析采用德国D8 ADVANCE型X射线衍射仪进行分析,Cu靶Kα辐射,扫描步距2 °/min,电压、电流分别为20 kV、100 mA;采用奥林巴斯GX51光学显微镜和日立S-4800型扫描电子显微镜对显微形貌进行观察,并用附带能谱仪进行微区成分测试;硬度测试采用HMV-5型显微硬度计进行测试,载荷200 g,保持载荷时间10 s;室温摩擦磨损试验采用UMT-5型摩擦磨损试验机进行测试,载荷10 N,摩擦磨损时间为1800 s,对磨球为Si3N4陶瓷球,以磨损率η作为评价耐磨性的指标:

式中:V、F和L分别为磨损体积(mm3)、法向载荷(N)和磨损距离(m)。室温电化学性能测试采用普林斯顿PAR2273型电化学工作站(综合测试系统)进行,工作电极、对电极和参比电极分别为被测试样(1 cm2)、Pt片和饱和甘汞电极,扫描速度0.2 mV/s,阻抗谱测试频率范围为0.01~105Hz。

2 结果与分析

图1为A356铝合金表面等离子喷涂涂层的X射线衍射分析结果。对于涂层I和涂层Ⅱ,都可见FCC(面心立方)固溶体和氧化物(涂层I主要为CrO和Cr2O3,涂层Ⅱ加入Mn后形成新的MnO2和Mn2O3)的衍射峰,未见因各元素之间发生反应而形成的脆性金属间化合物的衍射峰,且在高熵合金中加入Mn元素后,FCC固溶体和氧化物的衍射峰有向小角度偏移的特征,这主要与Mn的加入促进了晶格畸变,使晶格常数变大有关[10];对于涂层Ⅲ,除FCC固溶体和氧化物(主要为Cr的氧化物CrO、Cr2O3)的衍射峰外,还出现了Cu的衍射峰,可见Cu元素的加入并未与FeCoCrNi发生化学反应而形成新的金属间化合物[11];对于涂层Ⅳ,除FCC固溶体和氧化物(主要为CrO、Cr2O3,以及TiO和TiO2)衍射峰外,还出现了BCC(体心立方)固溶体和Ti的衍射峰,可见Ti的加入并没有完全固溶,大部分仍然以单质或氧化物形式存在,这主要是因为Ti的熔点相对其它元素高,以及Ti的原子半径相对其他元素较大,固溶量相对较小有关[12]。

图1 A356铝合金表面等离子喷涂涂层的XRD谱图Fig.1 XRD spectrum of plasma spraying coating on A356 aluminum alloy

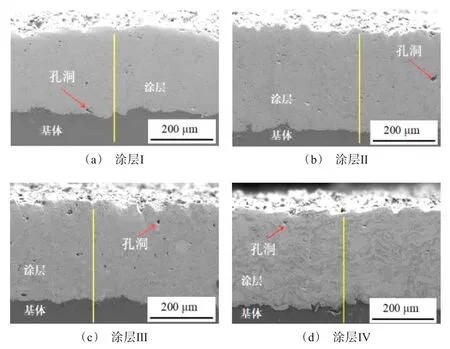

图2为A356铝合金表面等离子喷涂涂层的截面形貌。从图2可见,涂层与基体界面较为清晰,上层灰色区域为涂层,下层黑色区域为A356铝合金基体,涂层与基体界面结合处呈机械咬合状,表明涂层与基体间主要以机械结合为主;4种涂层的厚度都介于210 ~ 300 µm,涂层中可见尺寸不等、形状不规则的孔洞,这主要与等离子喷涂工艺参数(如喷涂距离、功率等)以及喷涂粉末自身的物化性能有关,可通过工艺参数优化设置合理参数进行改进和消除[13]。

图2 A356铝合金表面等离子喷涂涂层的截面形貌Fig.2 Cross section morphology of plasma sprayed coating on A356 aluminum alloy surface

进一步对涂层截面进行高倍显微形貌观察,结果如图3所示。4种等离子喷涂涂层中都可见颜色不同的区域,其中白色区域A和灰黑色包围的白色区域B的能谱分析结果不含O,分别对应FeCoCrNi和贫Cr区,灰色区域C和灰色区域D都含O,分别对应FeCoCrNi氧化物、Cr氧化物(CrO和Cr2O3)。涂层Ⅱ中还出现了黑色区域E,主要为Mn氧化物(MnO2和Mn2O3)和Cr氧化物;涂层Ⅲ中含O的黑色区域E较少,这主要是因为此时Cu主要以单质形式存在(见图1),Cu的氧化物较少;涂层Ⅳ中黑色区域E为Ti的氧化物(TiO和TiO2),近黑色区域的深灰色区域G主要含Ti,不含O,为Ti单质。高倍显微形貌与图1的X射线衍射结果相吻合,即高熵合金涂层中单独添加的合金元素主要以单质和氧化物形式存在。

图3 A356铝合金表面等离子喷涂涂层截面的高倍显微形貌Fig.3 High power microscopic morphology of plasma spraying coating section on A356 aluminum alloy surface

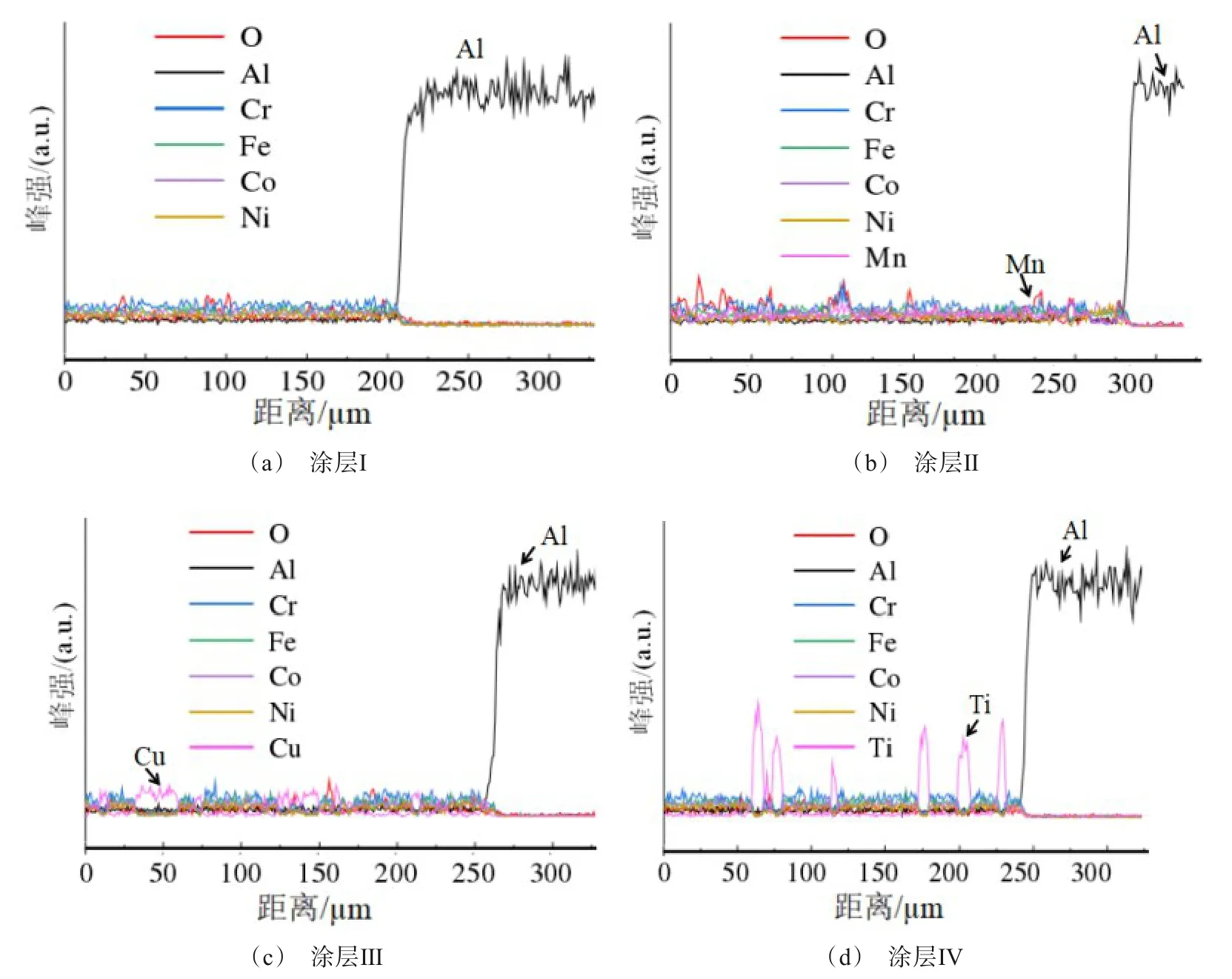

图4为A356铝合金表面等离子喷涂涂层截面的元素线扫描分析结果(位置如图2中黄色线条所示)。从图4可见,等离子喷涂涂层中除原始成分外,还含有O元素;涂层与A356铝合金基体的界面结合处存在薄层Al元素过渡区,这主要是因为A356铝合金基体自身较低的熔点,使得等离子喷涂过程中,在接触表面高温作用下发生微区熔化而形成薄层冶金结合的过渡层[14],因此,在涂层/基体界面结合处还存在薄层冶金结合。此外,涂层Ⅳ中还可见Ti元素峰强波动较大,表明涂层中含有较多的Ti单质或Ti的氧化物。

图4 A356铝合金表面等离子喷涂涂层截面的元素线扫描Fig.4 Element line scanning of plasma spraying coating section on A356 aluminum alloy surface

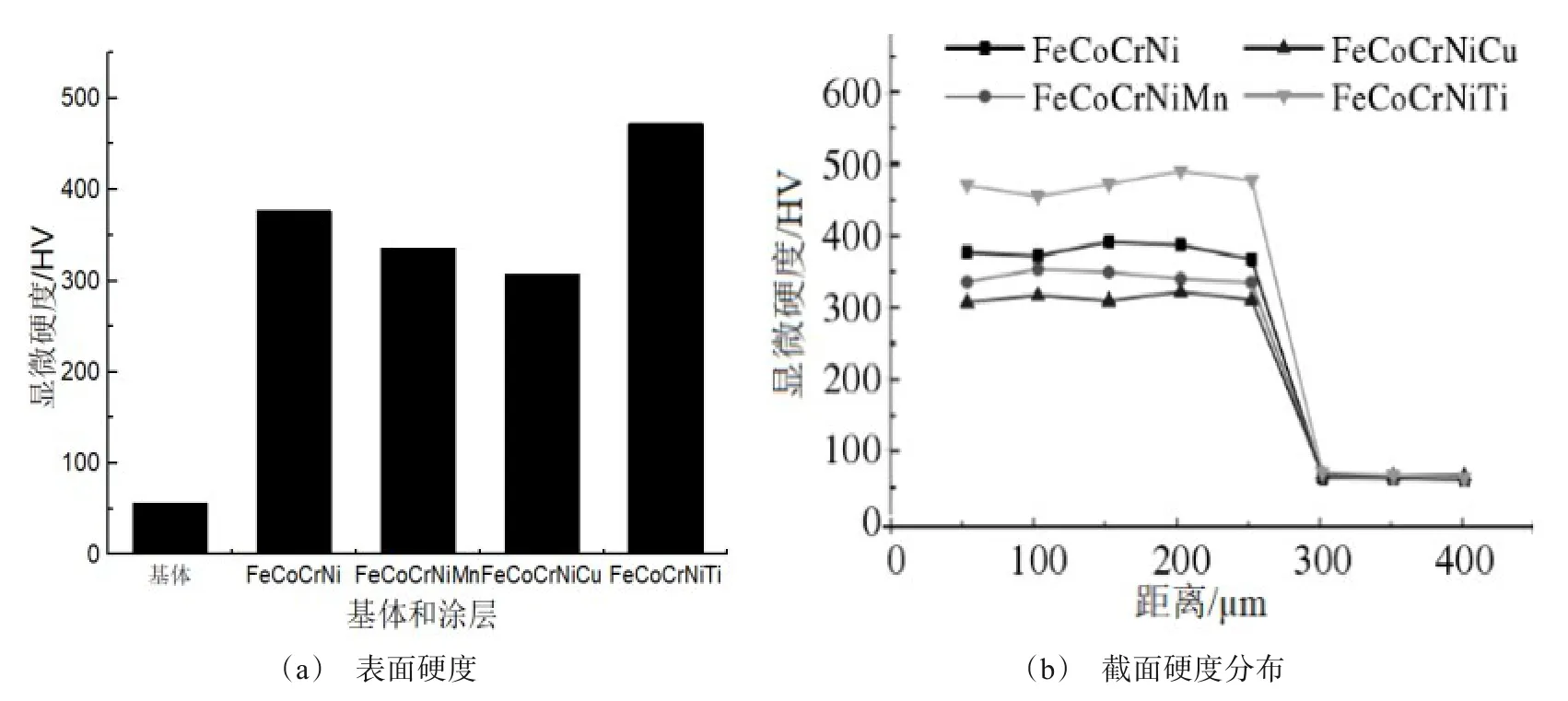

图5为A356铝合金基体和表面涂层的硬度测试结果。从表面硬度测试结果看,A356铝合金基体硬度为56 HV,而等离子喷涂涂层的硬度都高于A356铝合金基体,且涂层硬度从高至低顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ;从涂层截面硬度分布曲线中可见(间隔50 µm打点进行测试),4种涂层在截面的硬度分布均匀,在离表面相同距离下,涂层的硬度从高至低顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ,与涂层表面硬度变化趋势相同。在高熵合金FeCoCrNi中添加Mn元素,等离子喷涂涂层的硬度有所降低,这主要与局部Mn-Ni偏析,降低了层错能而产生软化有关;添加Cu元素会使得等离子喷涂涂层硬度下降,这主要是因为涂层中Cu主要以单质形式存在,自身较低的硬度会使得涂层整体抵抗变形的能力减弱[14];添加Ti元素能够提升等离子喷涂涂层的硬度,这主要是因为涂层中均匀分布的Ti氧化物硬质颗粒可以起到强化作用,且Ti元素的固溶还可以起到固溶强化作用[15]。

图5 A356铝合金基体和表面涂层的硬度及分布Fig.5 Hardness of A356 aluminum alloy substrate and surface coating

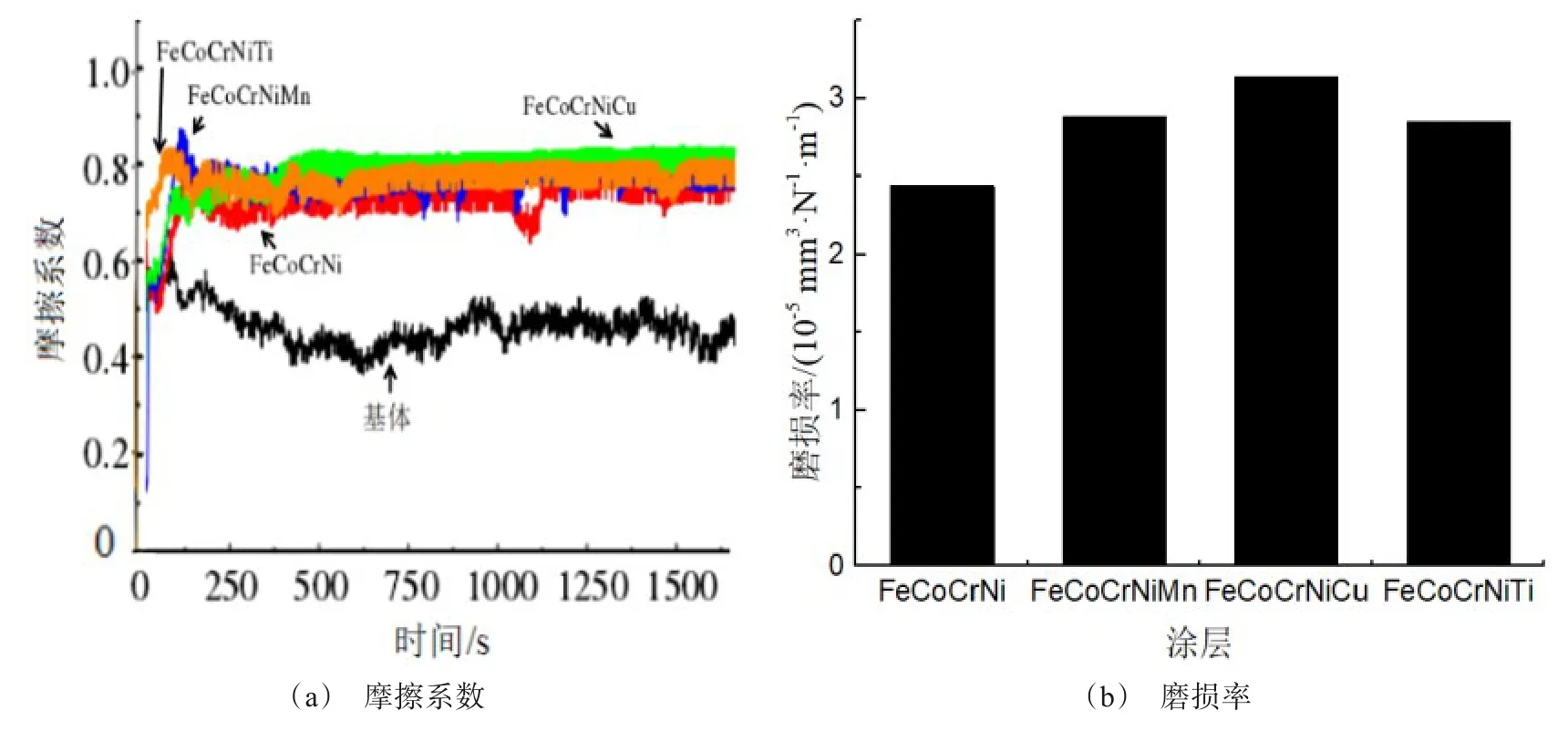

图6为A356铝合金基体和表面涂层的摩擦磨损性能测试结果。从摩擦系数曲线可知,在摩擦开始阶段(磨合期),摩擦系数波动较大,当摩擦系数到达峰值后,随着摩擦磨损时间延长,摩擦系数逐渐趋于稳定,磨损进入稳定磨损期;A356铝合金基体、涂层I、涂层Ⅱ、涂层Ⅲ和涂层Ⅳ的平均摩擦系数分别为0.456、0.752、0.764、0.803和0.783,等离子喷涂涂层的平均摩擦系数明显高于A356铝合金基体,这主要是因为涂层的摩擦系数与涂层组织结构以及内部孔隙缺陷等有关,且由于硬质氧化物颗粒会在磨损过程中脱落,表面粗糙度的变化也会使得摩擦系数升高。从磨损率测试结果看,A356铝合金基体的磨损率为1.51 mm3/(N·m),而4种等离子喷涂涂层的磨损率相较A356铝合金基体低2个数量级,涂层磨损率从低至高顺序为:涂层I<涂层Ⅳ<涂层Ⅱ<涂层Ⅲ。由此可见,4种等离子喷涂涂层的耐磨性都优于A356铝合金,且涂层I的耐磨性最好,这主要是因为等离子喷涂涂层的硬度较高,而一般情况下硬度越高的材料抵抗摩擦磨损的能力更强[16],但是硬度与耐磨性并不会完全呈线性对应关系,如涂层Ⅳ虽然具有最高的硬度,但是由于涂层中的硬质单质Ti及其氧化物在摩擦磨损过程中会发生脱落,其磨损率反而更高。

图6 CPE A356铝合金基体和表面涂层的摩擦磨损性能Fig.6 Friction and wear properties of A356 aluminum alloy matrix and surface coating

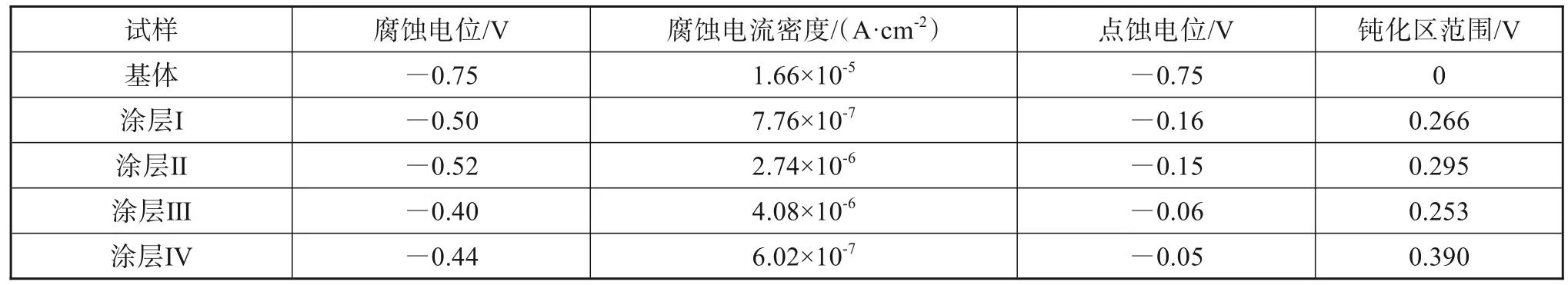

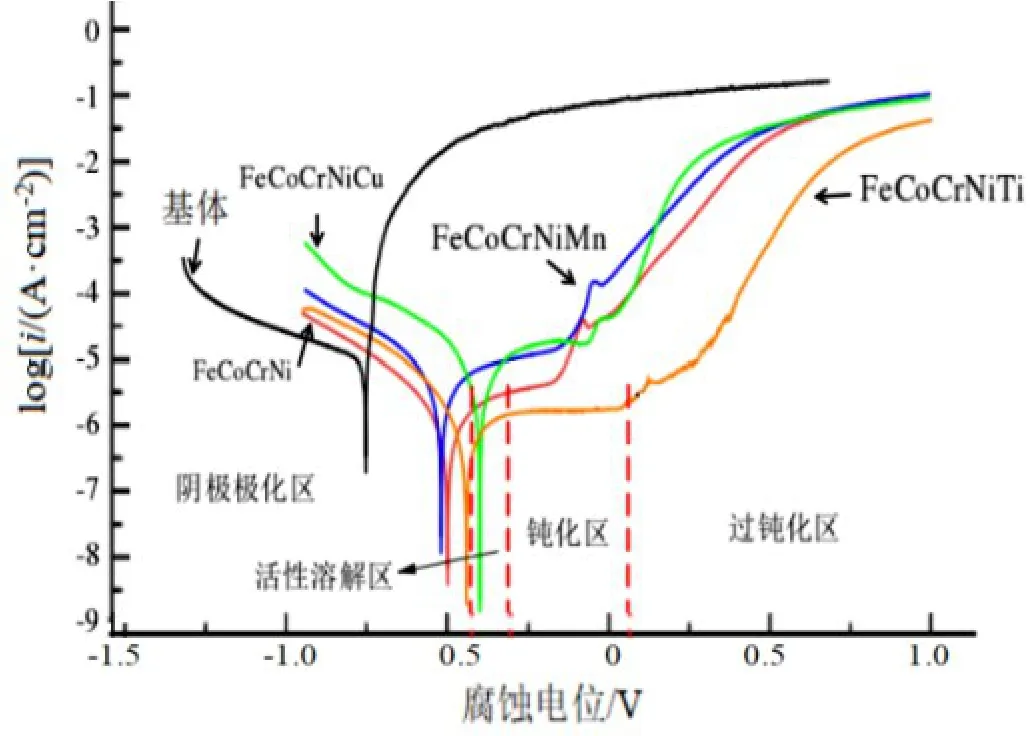

图7为A356铝合金基体和表面涂层的极化曲线。表1为电化学拟合结果,分别列出了腐蚀电位、腐蚀电流密度、腐蚀速率、点蚀电位和钝化区范围测试结果。从图7和表1可见,相较A356铝合金基体,4种等离子喷涂涂层的腐蚀电位都发生正向移动、腐蚀电流密度减小,根据热力学参数腐蚀电位和动力学参数腐蚀电流密度与材料耐腐蚀性之间的关系可知[17],腐蚀电位越正,则腐蚀倾向越小;腐蚀电流密度越小,则腐蚀速率越低。由此可见,4种等离子喷涂涂层的耐腐蚀性能都优于A356铝合金基体,且耐腐蚀性能从高至低顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ>A356铝合金基体。从点蚀电位和钝化区宽度上看,4种等离子喷涂涂层的点蚀电位都低于A356铝合金基体、钝化区宽度都大于A356铝合金基体(0 V),表明涂层表面能够形成致密稳定的钝化膜,抵抗Cl-侵蚀的能力强于基体[18],而A356铝合金基体的极化曲线中未出现明显钝化区,形成钝化膜能力较弱,抵抗Cl-侵蚀的能力较弱,耐蚀性会相对涂层较差。

表1 A356铝合金基体和表面涂层的电化学拟合结果Tab.1 Electrochemical fitting results of A356 aluminum alloy substrate and surface coating

图7 A356铝合金基体和表面涂层的极化曲线Fig.7 Polarization curve of A356 aluminum alloy substrate and surface coating

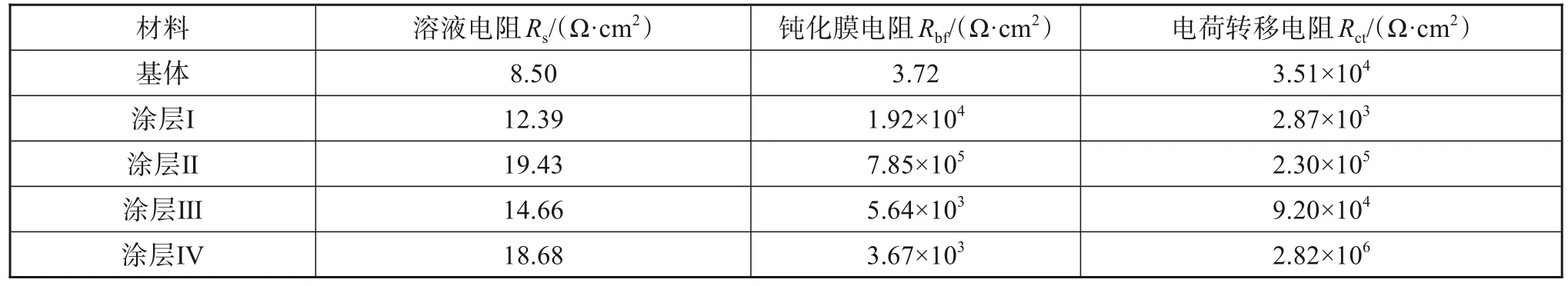

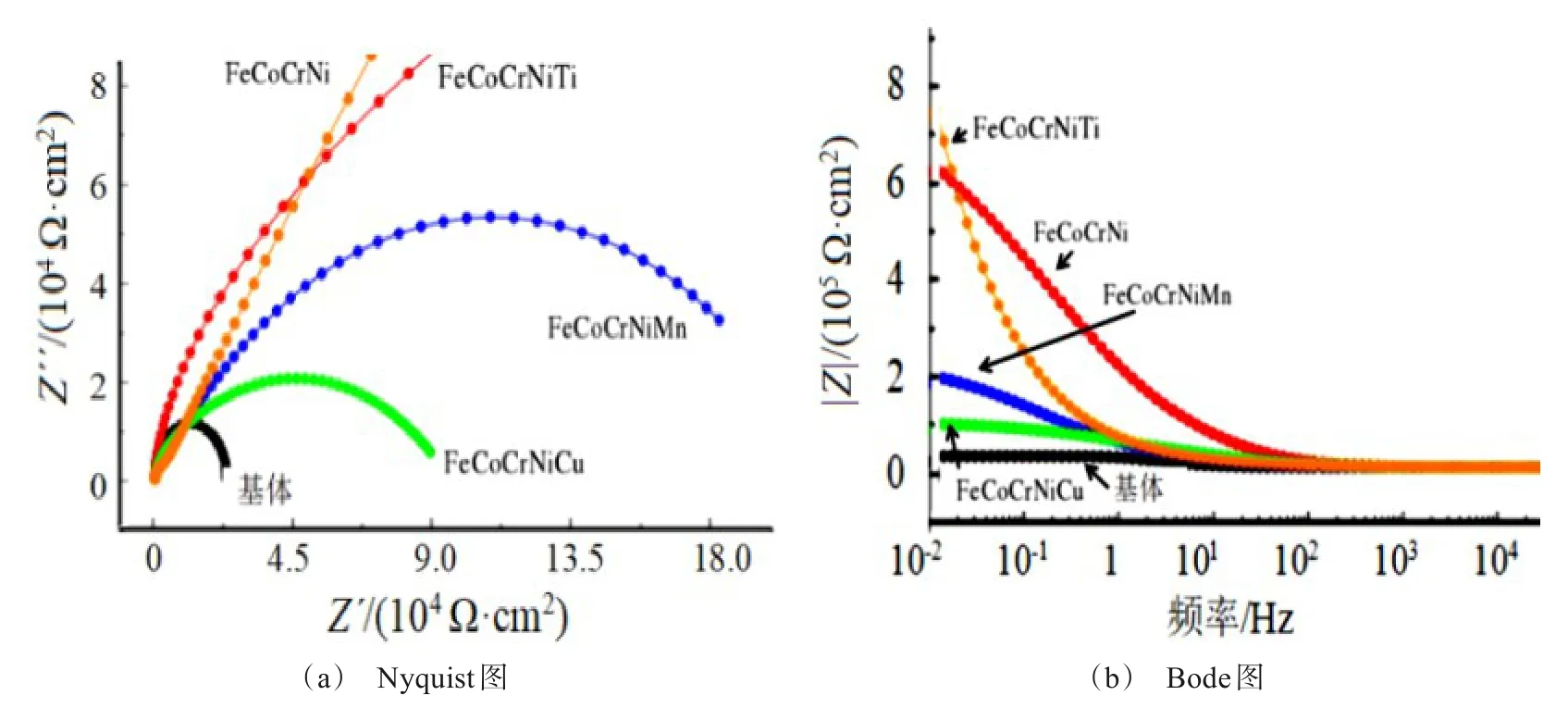

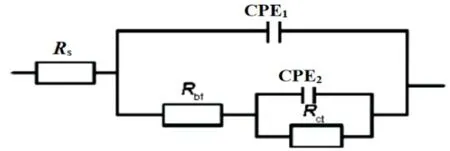

图8为A356铝合金基体和表面涂层的电化学阻抗谱图。图9为对应的等效电路图。表2为等效电路拟合结果,分别拟合得到溶液电阻、钝化膜电阻和电荷转移电阻。其中,CPE1和CPE2为常相位角元件。

表2 A356铝合金基体和表面涂层的电化学阻抗谱等效电路拟合结果Table 2 Equivalent circuit fitting results of electrochemical impedance spectroscopy for A356 aluminum alloy matrix and surface coating

图8 A356铝合金基体和表面涂层的电化学阻抗谱图Fig.8 Electrochemical impedance spectrogram of A356 aluminum alloy matrix and surface coating

图9 等效电路图Fig.9 Equivalent circuit diagram

从图8(a)Nyquist图中可见,A356铝合金基体和等离子喷涂涂层都可见高频区半径不等的半圆弧,且4种涂层的圆弧半径都大于A356铝合金基体。涂层圆弧半径从大至小顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ>A356铝合金基体,而圆弧半径越大,则电极界面阻抗越大,耐腐蚀性越高[19]。因此,等离子喷涂涂层的耐腐蚀性能都优于A356铝合金基体,且涂层Ⅳ的耐腐蚀性能最好。从图8(b)和表2可知,4种等离子喷涂涂层的|Z|0.01Hz和电荷转移电阻Rct都高于A356铝合金基体,且|Z|0.01Hz和Rct从大至小顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ>A356铝合金基体,表明等离子喷涂涂层钝化膜的活化位点数量少于A356铝合金基体[20]。|Z|0.01Hz和Rct的变化趋势与图8(a)的圆弧半径变化趋势保持一致,进一步证明等离子喷涂涂层的耐腐蚀性能优于A356铝合金基体,且涂层耐腐蚀性能从高至低顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ,电化学阻抗谱测试结果与极化曲线测试结果相吻合。这主要是因为等离子喷涂涂层在腐蚀过程中能够快速钝化并形成致密钝化膜,有效抑制外界腐蚀性介质元素Cl-等的侵蚀,而Ti的加入,会相较其它涂层形成更致密稳定的钝化膜,并对基体起到保护作用[21],因此,涂层的耐蚀性相对基体更好,且涂层Ⅳ具有最佳耐腐蚀性能。

3 结 论

(1)4种等离子喷涂涂层中都可见FCC固溶体和氧化物衍射峰。在FeCoCrNi涂层中加入Cu或Ti后,涂层中还出现了Cu或Ti的衍射峰,表明涂层中存在单质Cu或单质Ti。4种等离子喷涂涂层厚度都介于210 ~ 300 µm,涂层中可见少量尺寸不等、形状不规则的孔洞;涂层与基体界面处主要以机械结合为主,同时存在薄层冶金结合过渡区。

(2)4种等离子喷涂涂层的硬度、平均摩擦系数都高于A356铝合金基体,且涂层硬度从高至低顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ。4种等离子喷涂涂层的磨损率相较A356铝合金基体低2个数量级,涂层磨损率从低至高顺序为:涂层I<涂层Ⅳ<涂层Ⅱ<涂层Ⅲ。

(3)相较A356铝合金基体,4种等离子喷涂涂层的腐蚀电位都发生正向移动、腐蚀电流密度减小。4种等离子喷涂涂层的点蚀电位都低于A356铝合金基体、钝化区宽度都大于A356铝合金基体(0 V)。Nyquist图中4种等离子喷涂涂层的圆弧半径都大于A356铝合金基体,且圆弧半径从大至小顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ>A356铝合金基体;4种等离子喷涂涂层的|Z|0.01Hz和电荷转移电阻Rct都高于A356铝合金基体,且|Z|0.01Hz和Rct从大至小顺序为:涂层Ⅳ>涂层I>涂层Ⅱ>涂层Ⅲ>A356铝合金基体。等离子喷涂涂层的耐蚀性能都优于A356铝合金基体,且涂层Ⅳ的耐腐蚀性能最好。