304不锈钢电铸镍层厚度均匀性研究

何康,许芳,周赵琪,刘超男,乔叶平,王振卫*

(1.上海应用技术大学 化学与环境工程学院,上海 201418;2.上海有色金属工业技术监测中心有限公司,上海201800)

电铸技术是利用电镀原理,在芯模表面沉积一定厚度金属,从而获得具有特定功能的金属零件的增材制造技术[1-3]。此技术具有精度高、可复制性强、操作简单等优点[4-6]。镍有良好的韧性、延展性、耐腐蚀性能和高温热稳定性[7-8],电铸镍工艺广泛应用于印制电路板制造[9]、模具[10]、火箭推力室身部制造[11-12]、药型罩[13]及微电子[14]等诸多方面。

铸层均匀性是衡量电铸层质量的重要指标,直接影响电铸器件的机械性能和使用需求[15]。在电铸镍生产过程中,电流边缘效应导致铸层中心区域厚度薄,边缘区域厚度较厚[16]。一般通过改变电化学因素和几何因素来改善电铸镍层厚度分布的均匀性。

随着电铸行业的不断发展,研究人员往往借助超声搅拌[17]、兆声震动[18]、添加辅助电极[19]和阴极屏蔽[20]等方法,使电流分布更加均匀从而获得厚度均匀的电铸镍层[21]。Wang等人[22]提出了一种制备层状辅助阴极的新方法,制作的电铸镍微型齿轮厚度不均匀性降低了101.15%。Zhao等人[23]研究了超声搅拌对电铸镍厚度均匀性的影响,并利用微细电铸镍工艺制作的金属芯片模具进行验证,其厚度均匀性提高了43.4%。赵斯焱等人[24]在电铸镍薄片的过程中添加仿形辅助阴极,镍薄片厚度的不均匀性由30.3%降至13.6%。袁炜[25]在电铸镍印版实验中将一整块阳极镍板分成5个独立的小阳极板,此方案厚度均方差从447 μm降到了409 μm。目前,很少有针对电铸挂具设计,改善结瘤问题来提高电铸均匀性的相关研究。

本研究在304不锈钢片上进行电铸镍实验,电铸厚度为0.400 ~0.600 mm。通过单因素实验分析电流密度、阳极长度、极间距、温度的影响,确定最佳工艺条件,同时对挂具进行多次改进,缓解结瘤来提高镍铸片厚度均匀性。

1 实验过程

1.1 实验材料

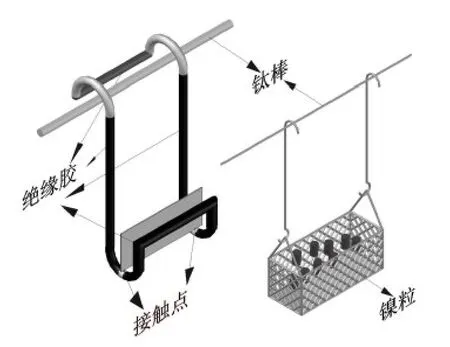

电铸模具为304不锈钢片(50.0 mm×20.0 mm ×0.5 mm)。阴极挂具为钛丝,导电接触点裸露,其余部分用绝缘胶包裹。阳极钛篮(50 mm×20 mm×20 mm)孔洞为Φ3.0 mm × 1.2 mm。阳极材料为柱形镍粒(Φ3 mm × 5 mm)。

1.2 实验装置

实验装置如图1所示,阴极挂钩上黑色部分用绝缘胶包裹,导电接触点处裸露,不锈钢片正面设置绝缘挡板来遮蔽部分边缘电力线。

图1 初始电铸阴极挂具和阳极钛篮示意图Fig.1 Schematic diagram of cathodic rack and anodic titanium basket in initial stage

1.3 实验流程

1.3.1 304不锈钢电铸镍

电铸镍工艺流程:清洗→除油→18% HCl活化→清洗→预镀镍→清洗→电铸镍→清洗→擦干吹干→干燥保存。

实验前将不锈钢片的一面用绝缘胶包裹,以实现单面电铸。正对阳极面称为正面,绝缘面称之为反面。随即将单面绝缘的不锈钢片依次进行清洗、除油、活化、清洗,再将其放置在图1中的阴极挂具上进行预镀镍、铸镍。各主要工艺操作条件如下:

除油工艺:除油剂(温州奥洋金属表面处理有限公司)∶去离子水 = 4∶96,温度50~60 ℃,时间5 min。

预镀镍工艺:镀液组分为HCl 80 mL·L-1,NiSO4·7H2O 250 g·L-1,在40 ℃下电镀10 min。

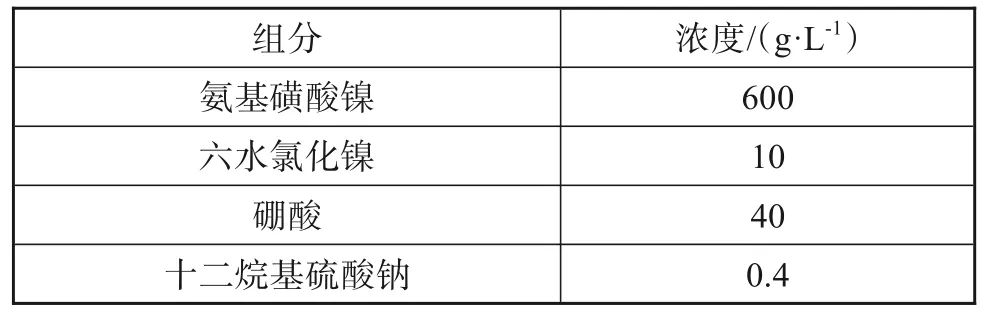

电铸镍工艺:电铸镍镀液配方见表1,电流密度8~12 A·dm-2,温度35~55 ℃,阳极长度2.5~4.5 cm,时间10 h。

表1 电铸镍镀液配方Tab.1 Formulations for nickel electroforming plating solution

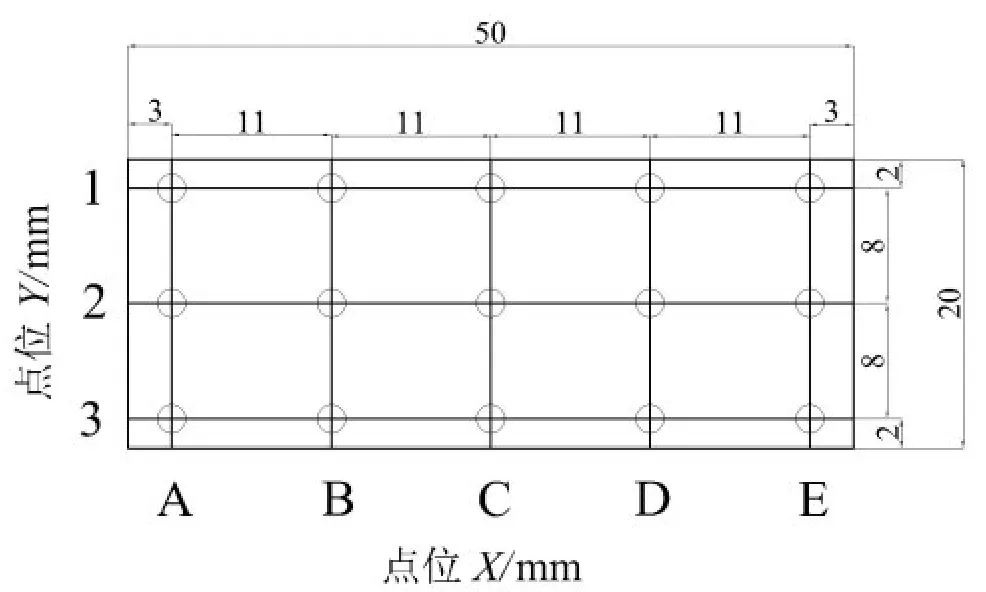

1.4 铸层厚度测量与评价

不锈钢电铸镍完成后,去除镍片背面的绝缘胶和结瘤,在镍层表面取如图2所示的15个测厚点。用电子数显千分尺进行测厚,将实测数据减去304不锈钢基材厚度,得到铸镍片厚度。预镀镍层厚度为3~5 μm,与电铸镍层厚度相比较小,忽略不计。

图2 测厚点位图Fig.2 Schematic of thickness measurement points

1.4.1 测厚点

在电铸镍片上取15个点进行测厚,测厚点选取如图2所示。

1.4.2 测厚评价

利用极差、平均值、均方差作为铸层厚度分布情况的评定数据。

极差R:

平均值:

均方差S:

式(1)中Max为镍片测厚点厚度最大值,Min为测厚点厚度最小值;式(2)和式(3)中n为样本数,xi为各点厚度实测数据。极差反映了整组数据的波动性,平均值反映了镍片的整体厚度。均方差是各数据偏离真实值的平方和的平均数,可以直观地反映样本数据的偏离程度。均方差越大,数据离散程度越大,厚度分布越不均匀;反之越小,厚度均匀度越高。

2 结果与讨论

2.1 改善电铸工艺参数

2.1.1 电流密度对均匀性的影响

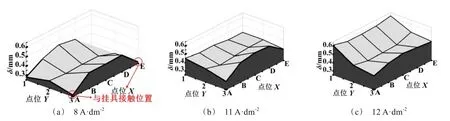

分别在电流密度为8、9、10、11、12 A·dm-2的条件下进行电铸镍。图3为不同电流密度下电铸镍片厚度示意图。由图3(a)可知,电流密度较小时,沉积速度慢,整体厚度偏低;由于镍片底部和挂钩结瘤分担了接触点处大部分电流[26],导致此处镍层厚度低于0.3 mm。随着电流密度的增大,接触点处厚度有所增加,但仍需进一步提高。从图3(b)和图3(c)可看出,当电流密度为11 A·dm-2时,镍片表面均匀性最好。此时均方差为最低值0.049 mm ,极差为0.170 mm,厚度平均值为0.423 mm,电铸效果最好。当电流密度12 A·dm-2时,电铸镍片整体厚度提高,各点位均能达到0.400 mm,但镍片边缘处厚度最高达0.608 mm,且结瘤严重,均匀性降低。

图3 不同电流密度下电铸镍片厚度Fig.3 Thickness of electroformed nickel sheet from different current densities

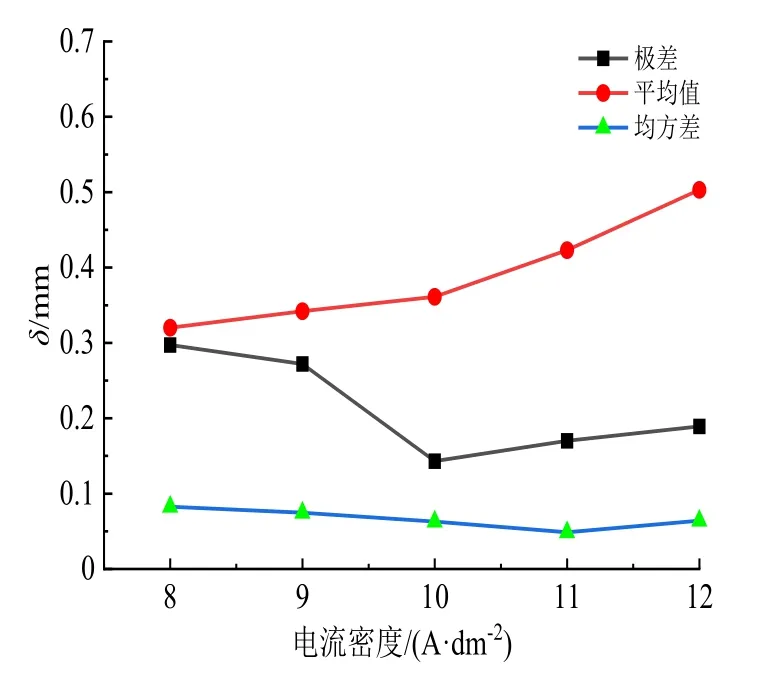

图4为不同电流密度下镍片厚度极差、平均值及均方差对比图。当电流密度为10 A·dm-2时,极差值最小,此时电力线的边缘效应较弱,但极化度较高,中间位置厚度增加,铸层均匀性提高。进一步增大电流后,电力线的边缘效应对镀层均匀性的影响成为控制镀层均匀性的主要因素[27],边缘位置厚度增大,中间位置厚度无明显变化。在两种因素的共同作用下,镍片厚度极差增大。

图4 不同电流密度下镍片厚度的极差、平均值及均方差Fig.4 Range, mean value and standard deviation of thickness of nickel sheet from different current densities

2.1.2 极间距对均匀性的影响

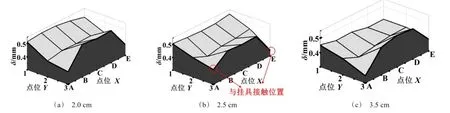

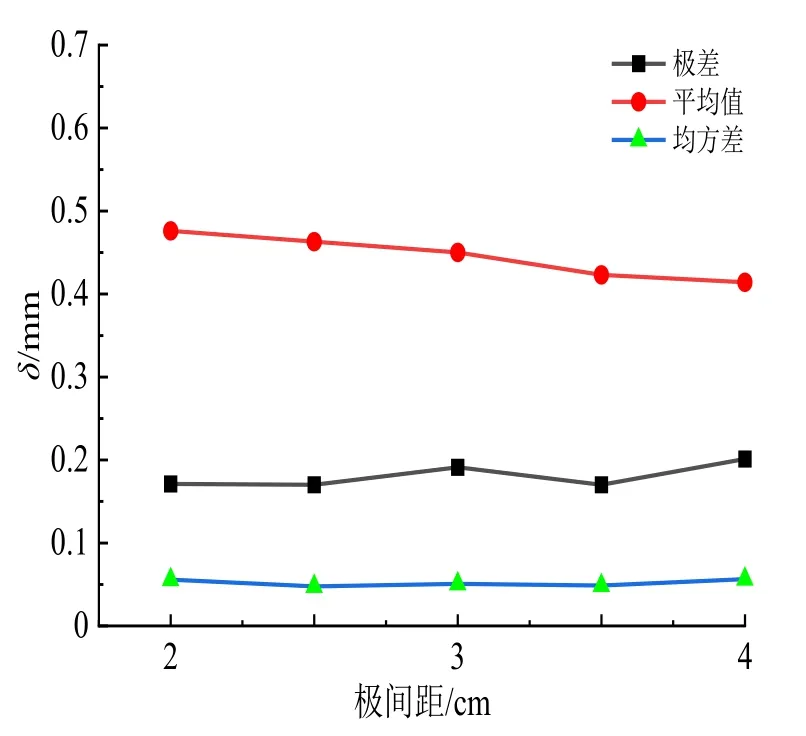

电流密度为11 A·dm-2时,分别在极间距为2.0、2.5、3.0、3.5、4.0 cm时进行电铸镍实验。结果见图5和图6。如图5(a)所示,当极间距为2.0 cm时,电场强度较大,电力线边缘集中更明显,导致镍片边缘厚度高于中间厚度。如图5(b)所示,当极间距增大至2.5 cm时,厚度整体均匀性提高。但2.1.1节中结瘤问题且接触点位置厚度薄的问题未得到明显改善。如图5(c)所示,当极间距增大至3.5 cm时,镍片底部厚度高于上侧部位厚度,铸层中间厚度低于0.400 mm,镍片整体均匀性较低。这是因为随着极间距增大,电解槽中电力线分布范围随之变广,镍片下端电解液比上端电解液多,集中在镍片下端的电力线因此更密集[28];阴极和阳极距离增大,电阻增大,整体厚度也相应减小。不同极间距下镍片厚度极差、平均值及均方差如图6所示,当极间距为2.5 cm时,厚度极差为0.170 mm,铸层厚度均方差为0.046 mm,优于2.1.1节中的0.049 mm。

图5 不同极间距电铸镍片厚度Fig.5 Thickness of electroformed nickel sheet from different electrode distance

图6 不同极间距下镍片厚度极差、平均值及均方差Fig.6 Range, mean value, and standard deviation of thickness of nickel sheet from different electrode distance

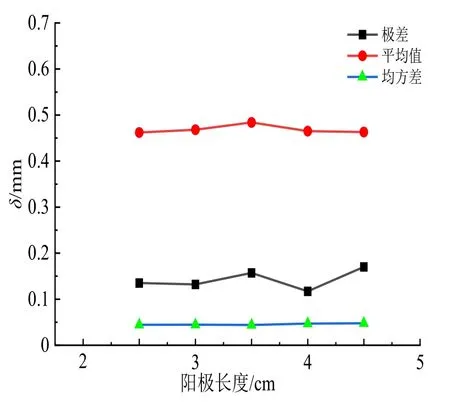

2.1.3 阳极长度对均匀性的影响

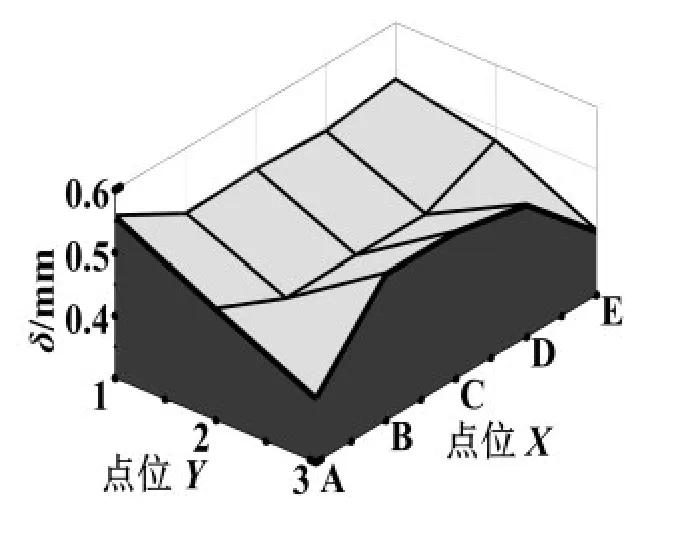

电流密度为11 A·dm-2,极间距为2.5 cm时,分别在阳极长度为2.5、3.0、3.5、4.0、4.5 cm下进行电铸镍实验。当阳极长度为2.5 cm和3.0 cm时,阳极整体面积较小,电流密度相对较高,表层镍粒产生了钝化现象,导致阳极镍粒不能正常溶解。当阳极长度为3.5 cm时,电铸镍层除接触点位置外其余各点位厚度均达到0.400 mm,此时钝化现象消除,镍粒正常溶解,结果如图7所示。从图8看出,此时镍片平均厚度为0.484 mm,极差为0.157 mm,厚度均方差最小,为0.044 mm。若进一步增大阳极长度,消耗的镍粒数量增加,造成阳极镍浪费。综合考虑,阳极长度选用3.5 cm。

图7 阳极长度为3.5 cm时电铸镍片厚度Fig.7 Thickness of electroformed nickel sheet when the anode basket length is 3.5 cm

图8 不同阳极长度下镍片厚度极差、平均值及均方差Fig.8 Range, mean value, and standard deviation of thickness of nickel sheet from different anode basket lengths

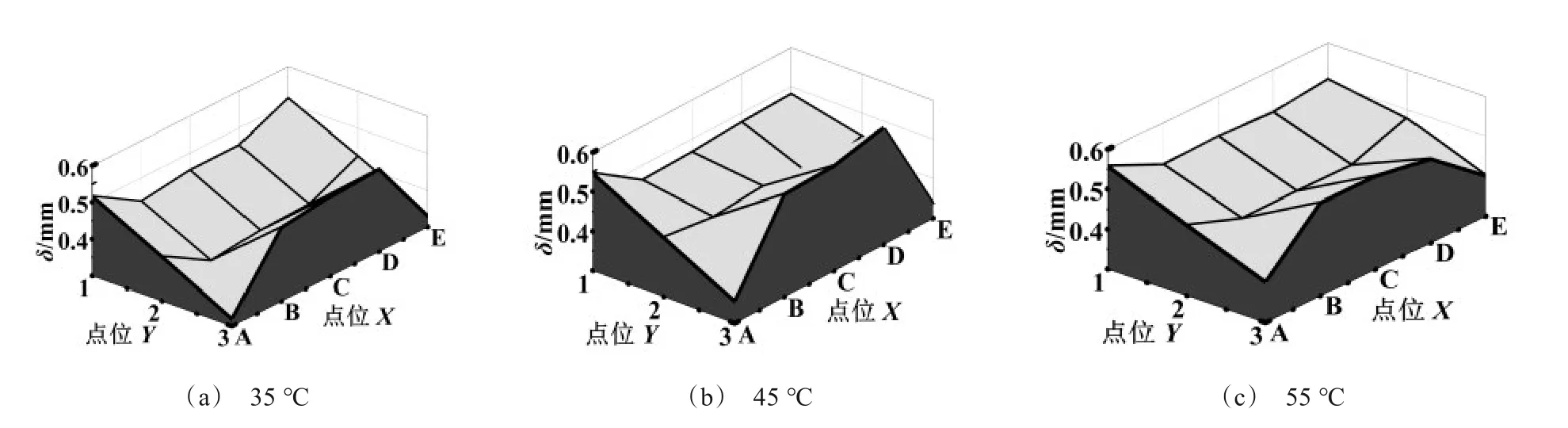

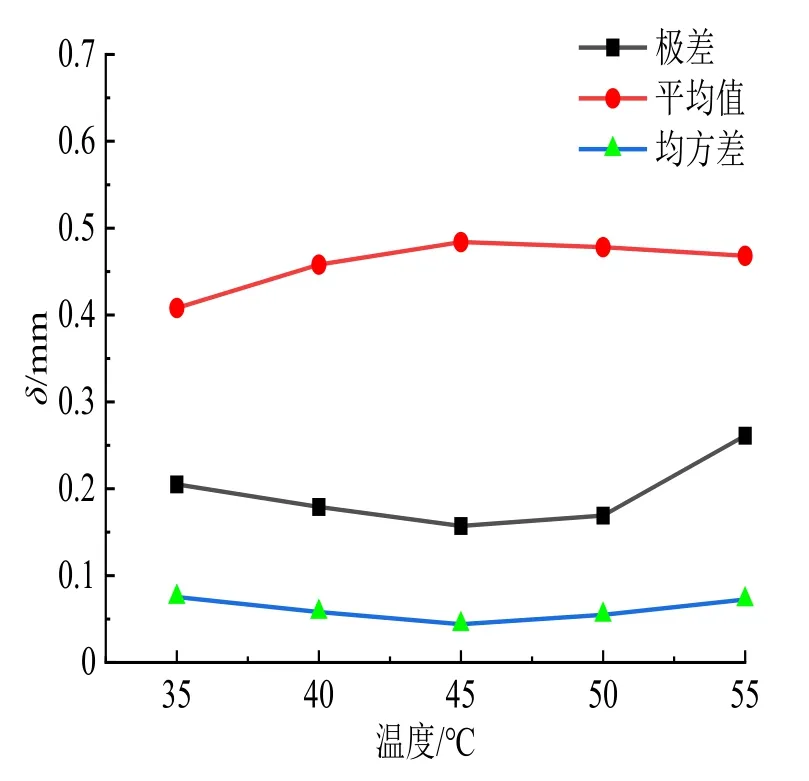

2.1.4 温度对均匀性的影响

电流密度为11 A·dm-2,极间距为2.5 cm,阳极长度为3.5 cm时,分别在35、40、45、50、55 ℃下进行电铸镍,结果见图9和图10。从图9(a)和图10看出,35 ℃电铸时镍片中间位置厚度低于0.400 mm,接触点处厚度分别为0.385 mm、0.357 mm,镍片厚度平均值为0.408 mm,整体厚度偏低。从图9(b)和图10看出,当温度升高至45 ℃时,镍片平均厚度为0.484 mm,整体厚度增加。这是由于温度升高,镍离子扩散速率增大,电极极化降低。从图9(c)和图10看出,当温度升高至55 ℃时,阴极沉积速度和镍离子扩散速度进一步增大,电力线集中现象更加明显,导致四周结瘤加重。如图10可知,在45 ℃下,镍片厚度极差和均方差分别为0.157 mm、0.044 mm,均匀性优于35、40、50、55 ℃。

图9 不同温度下电铸镍片厚度Fig.9 Thickness of electroformed nickel sheet at different temperatures

图10 不同温度下镍片厚度的极差、平均值及均方差Fig.10 Range, mean value, and standard deviation of thickness of nickel sheet at different temperatures

2.2 改善电铸挂具

2.1.4节最优条件下得到的镍片边缘厚度仍然较高,且结瘤严重。针对初始挂具的缺点,为使电力线分布更均匀,做以下改进:

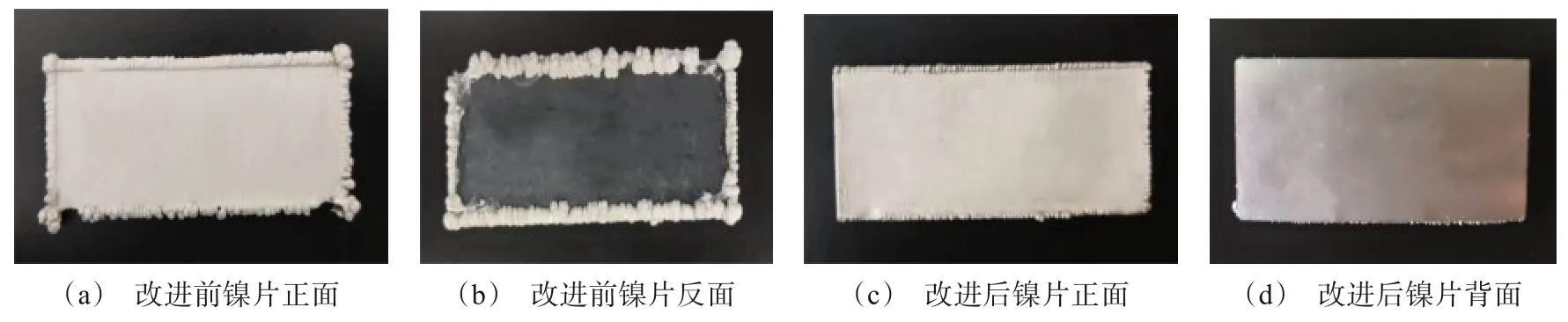

方案1:将导电接触点焊接在不锈钢片反面,然后将不锈钢片反面涂覆绝缘胶,4个侧面用5 mm宽的绝缘胶片封贴,如图11(a)、11(b)所示。由于该挂具没有对不锈钢片正面四周边缘进行遮蔽,电力线仍然集中在边缘位置(图11(c)),导致电铸镍片边缘平均厚度(0.671 mm)高于中间平均厚度(0.404 mm)(图11(d))。虽然厚度分布并不均匀,但2.1节中接触点处镍层厚度薄的问题得以解决,并且镍片结瘤现象有所缓解(见图12)。这是由于除待铸面外其余面均被绝缘,结瘤生长受到限制。之前边缘结瘤所消耗的镍绝大部分转移到正面铸镍,因此电铸时间由10 h减短至4 h。

图12 方案1改进前后电铸镍片上结瘤对比Fig.12 Comparative analysis of electroformed nickel nodule formation before and after improvement of scheme 1

方案2:在不锈钢正面四周前侧增加宽度为5 mm的绝缘胶片,如图13(a)所示。绝缘胶片作为屏蔽挡板来遮蔽部分边缘电力线见图13(b)。对不锈钢片进行遮蔽后,使得电流分布比较均匀,镍片四周边缘平均厚度(0.501 mm)减小,中间平均厚度(0.481 mm)增大(图13(c)),均匀性有所提高。

图13 方案2结构示意图、电力线分布图及镍片厚度Fig.13 Schematic diagram of the structure of scheme 2, power line distribution diagram and schematic diagram of nickel sheet thickness

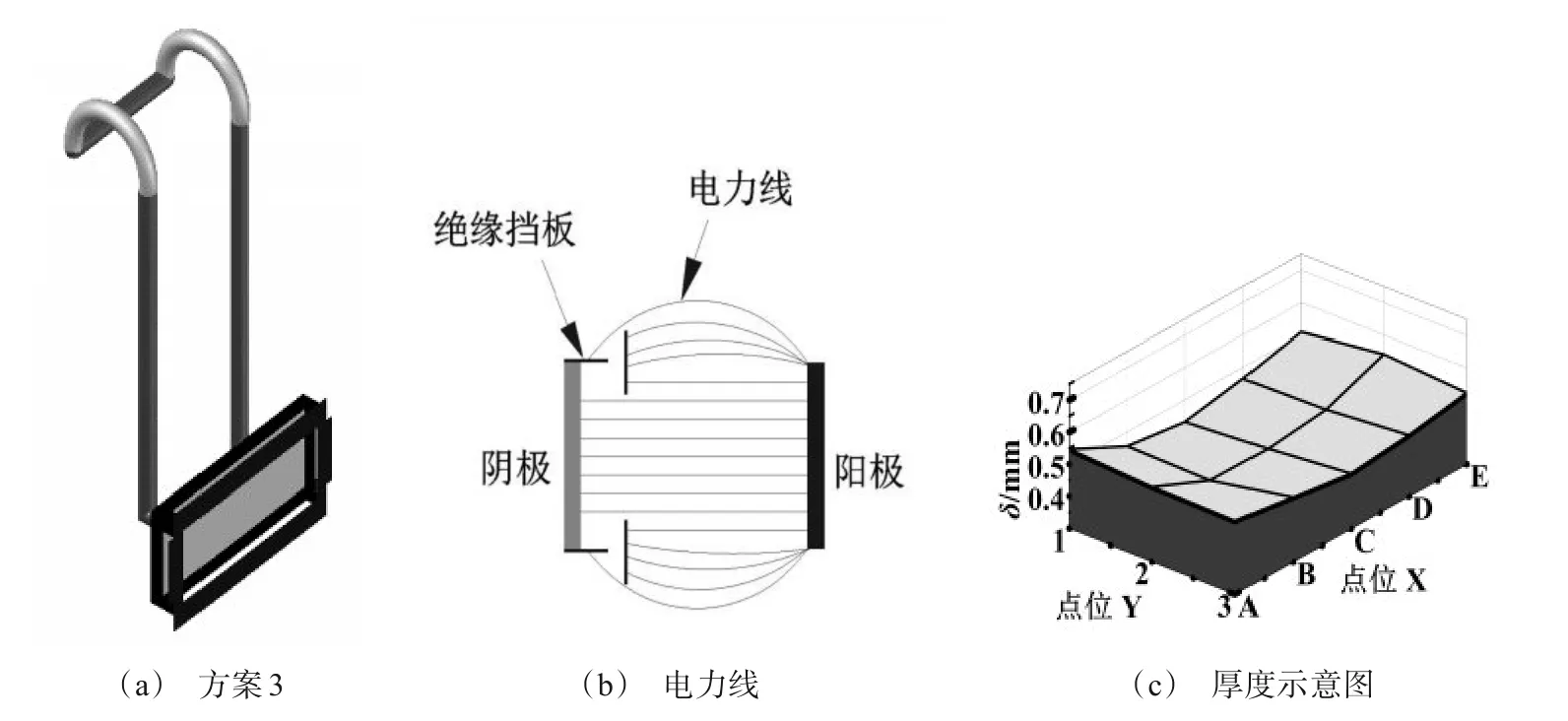

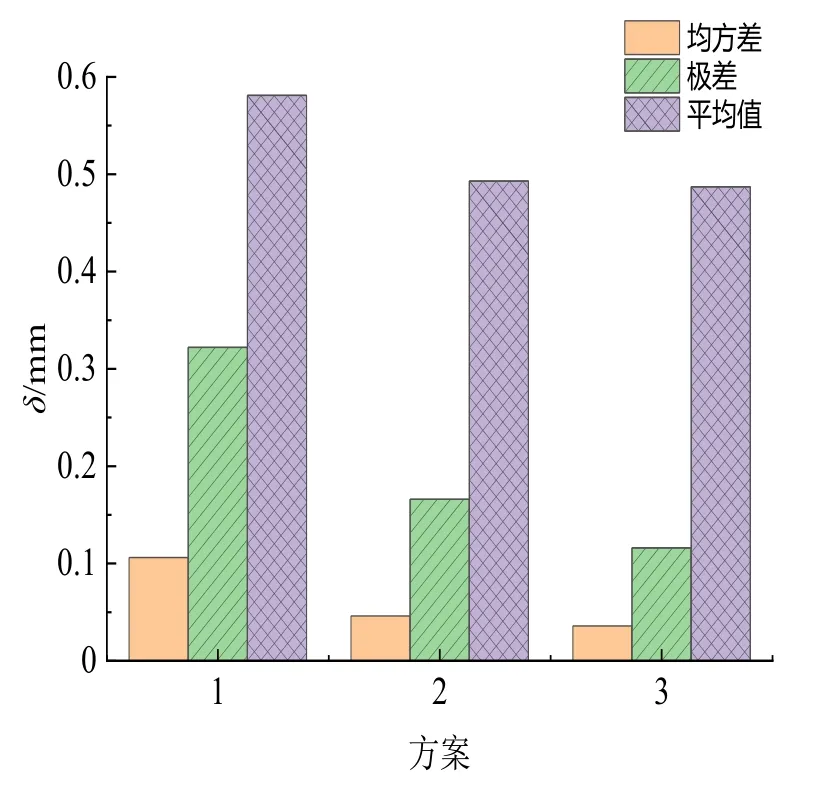

方案3:为了进一步降低边缘位置厚度,减小边缘与中间位置厚度差值,对挂具进行了如图14(a)的改进。将不锈钢片正面四周前侧的绝缘胶片宽度增至10 mm,因此可减少更多电力线在边缘处的分布(图14(b))。结果如图14(c)所示,镍片四周边缘平均厚度(0.495 mm),中间平均厚度(0.484 mm),整体厚度均匀性进一步提高。图15为3个方案得到的镍片厚度均方差、极差、平均值对比图。从图中可看出方案3得到的镍片厚度均方差、极差最小,分别为0.036 mm、0.116 mm,平均值为0.487 mm。

图14 方案3结构示意图、电力线分布图及镍片厚度Fig.14 Schematic diagram of the structure of scheme 3, power line distribution diagram and schematic diagram of nickel sheet thickness

图15 挂具改善后镍片厚度极差、平均值及均方差数据图Fig.15 Range, mean value, and standard deviation of thickness of nickel sheet after improvement of hanger

3 结 论

(1)优化后电铸镍工艺参数为:电流密度11 A·dm-2,极间距2.5 cm,阳极长度3.5 cm,温度45 ℃。此时厚度均方差为0.044 mm、极差为0.157 mm、平均值为0.484 mm。

(2)改善挂具结构缓解了结瘤问题及不锈钢片与挂钩接触点处镍层厚度薄的问题,电铸时间从10 h降至4 h,电铸效率提高60%,节约了电铸成本。

(3)镍片边缘厚度仍比中间部位厚,并且结瘤未彻底消除,因此需进一步研究。