箱式内燃电传动机车动力包设计

于 洋

(中车大连机车研究所有限公司,辽宁 大连 116021)

0 引言

铁路运输具有运输能力大、运输成本低等特点,广泛应用于工业和人民的日常生活。当前的主流铁路以电气化铁路为主,但仍有大量场景不适合电力机车的推广与应用,如某些大型工厂需要在厂内运输大量物料,铁路运输较为合适,但是建造电气化铁路成本较高且受空间限制,使得内燃电传动机车成为最佳选择;又如国际化铁路的建设,在各个国家之间跨国铺设电力设备难度较大,也使内燃电传动机车成为不错的参考[1-2]。因此,内燃电传动机车仍有较大的市场应用空间。

动力包是内燃电传动机车的重要组成部件,主要为机车提供电能和传递扭矩,本文主要介绍一种箱式内燃电传动机车动力包。

1 原理与结构

1.1 基本原理

箱式内燃电传动机车动力包采用立式柴油机和励磁交流发电机组成内燃柴发机组,柴油机、励磁发电机放置在安装底架上,配以电气系统、辅助系统、悬挂系统、管路、散热器等,以维持系统正常运转,整个系统产生电力和扭矩供机车使用,静音箱将所有部件笼罩其中,起防护和降噪作用。

1.2 总体结构

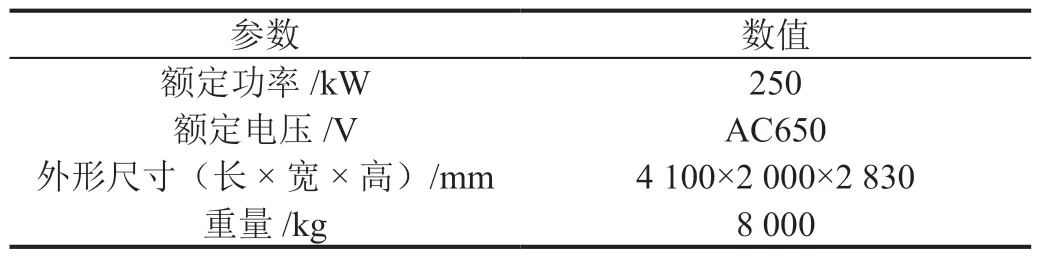

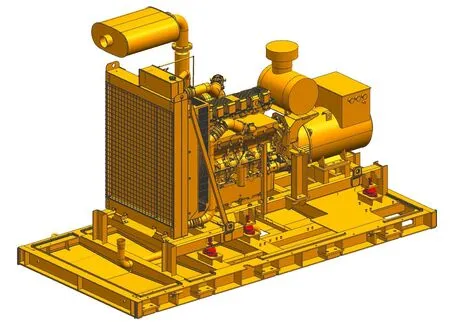

箱式内燃电传动机车动力包主要由安装底架、柴油机、发电机、进气系统、散热系统、辅助系统、电气系统、管路系统、静音箱等组成[3],其实物图如图1所示,主要参数如表1所示。

表1 动力包参数

图1 箱式动力包

1.2.1发电机

为保证动力包输出功率为250 kW 且满足经济性要求,采用额定功率250 kW,额定转速1 500 r/min,额定电压AC650 V,额定电流234 A,功率因数0.95的励磁发电机,发电机为单轴承支撑结构,发电机转子联轴器片与柴油机飞轮盘连接,发电机前端盖与柴油机飞轮壳连接,柴油机带动发电机转子转动产生电力。

1.2.2柴油机

由于车上动力包空间较为充裕,结合主机厂提供的接口尺寸和技术要求以及与发电机的配合形式,选用一款直列6 缸、四冲程的立式柴油机,该柴油机的转速为1 500 r/min,持续功率为295 kW。

1.2.3柴油机辅助系统

柴油机辅助系统是辅助柴油机正常工作的关键组成,包括进气部分、排气部分、燃油部分、水暖加热器部分。

进气部分拥有一个空气滤清器、增压器及配套管路,为柴油机提供充足且清洁的空气进行燃烧,滤清器上配有压差计,当压差计报警之后就需要进行滤芯更换;排气部分包含一个消音器和配套管路;燃油部分包括燃油的进出油管路、燃油滤清器、手动泵,这些部件合理布置在柴油机周围,以便后续修理或更换;水暖加热器安装在柴油机尾部,当环境温度低于柴油机工作温度时,水暖加热器通过加热循环水将柴油机加热到允许工作温度后方可起机。

1.2.4散热系统

散热系统主要给柴油机和增压空气进行冷却,散热系统采用尾置式,主要由水散热器、散热风扇、风扇马达、膨胀水箱、散热管路等组成。风扇马达带动散热风扇转动,当散热介质流过散热器时,流动的空气带动多余的热量散失,整个动力包为负压式,空气通过百叶门窗进入,从动力包尾部散出。

1.2.5电控系统

电控系统主要控制柴油机、散热风扇的启停、速度,并对柴油机的冷却水温度、增压空气的温度、柴油机转速、输出功率等进行监测,同时与整车系统通信,发送动力包实时状态[4]。

1.2.6框架

框架包括安装底架、静音箱以及减震元件。安装底架由矩形钢管、角钢、钣金件焊接而成,分为上下两部分,上层的安装底架直接安装柴油机和发电机,下层的安装底架设置管路支架、电控箱支架以及其他辅助部件的安装支架;两层安装底架之间通过减震元件连接,既可以保证柴油机和发电机之间的安装稳定性,又可以起到减震作用。静音箱的框架由矩形钢管焊接而成,框架之间的空隙部分以钢板焊接填充,同时留有百叶门窗以及电气接口,静音箱内部用多孔板将静音棉压装在静音箱内墙上,以达到噪声控制要求。

2 仿真与计算

安装框架是动力包的支撑主体,关系到动力包的稳定性。假设材料一致、线性结构、小变形、不考虑温度的影响,对动力包安装框架进行静强度和疲劳强度分析。对复杂部件进行简化,以质量点代替。质量点位于部件空间中心,用固定约束约束于安装点。螺栓连接以梁单元代替,减震器用橡胶弹簧代替[5]。

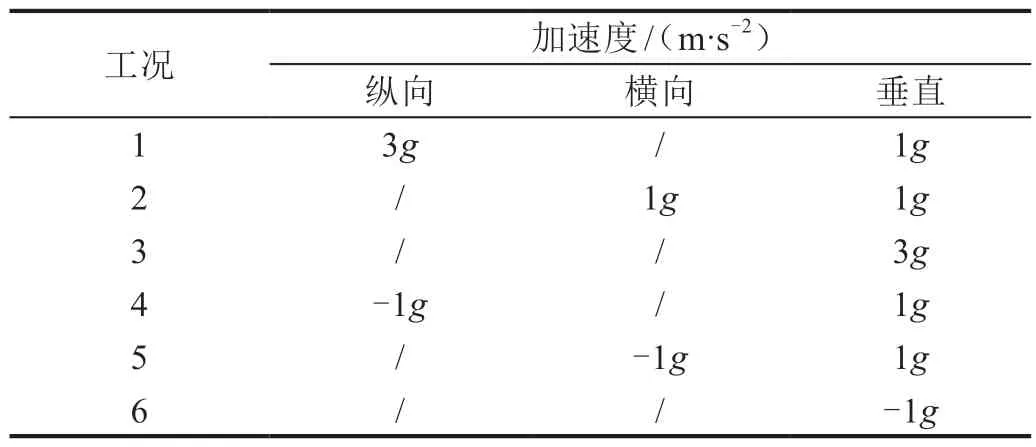

2.1 静强度分析

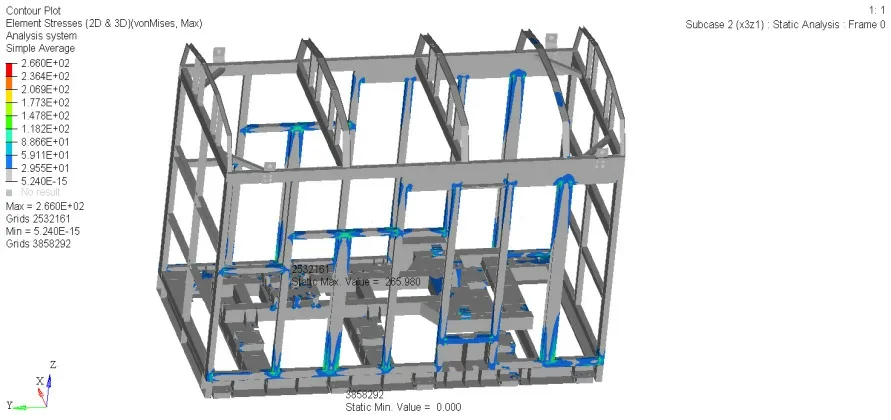

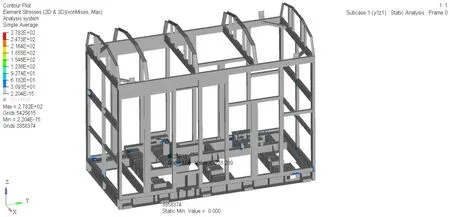

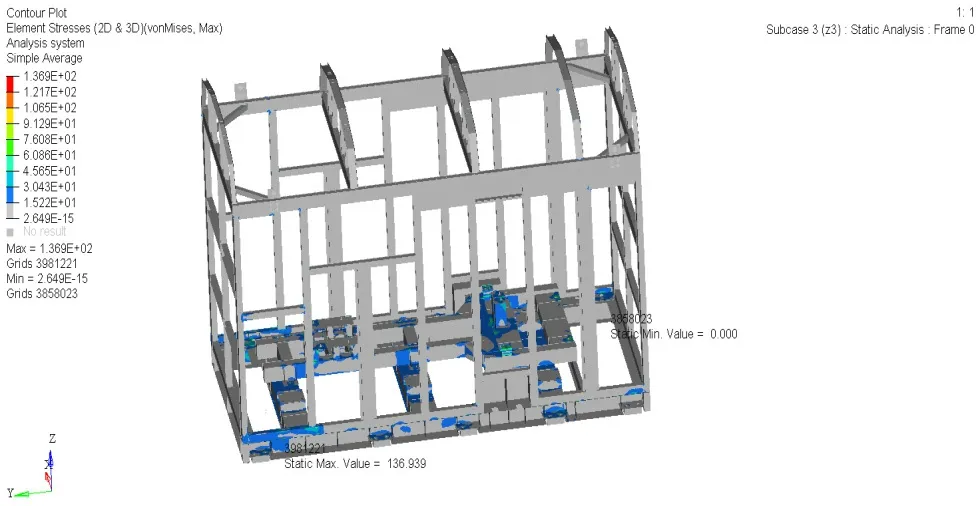

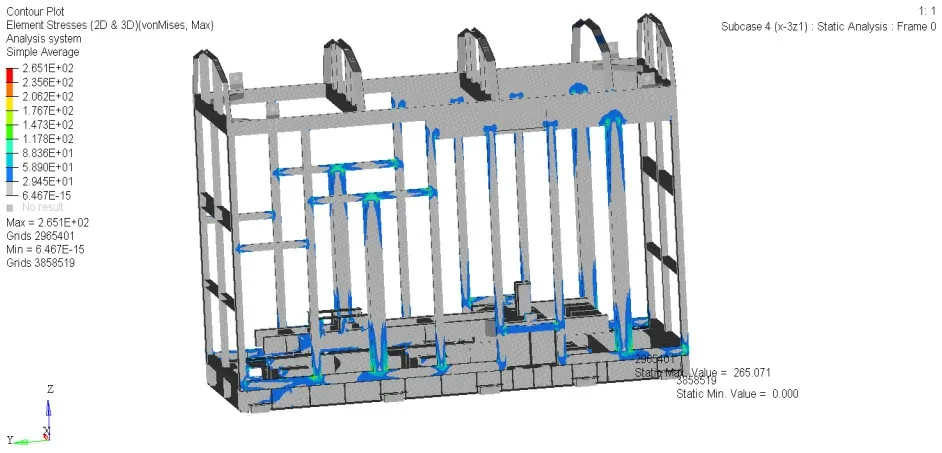

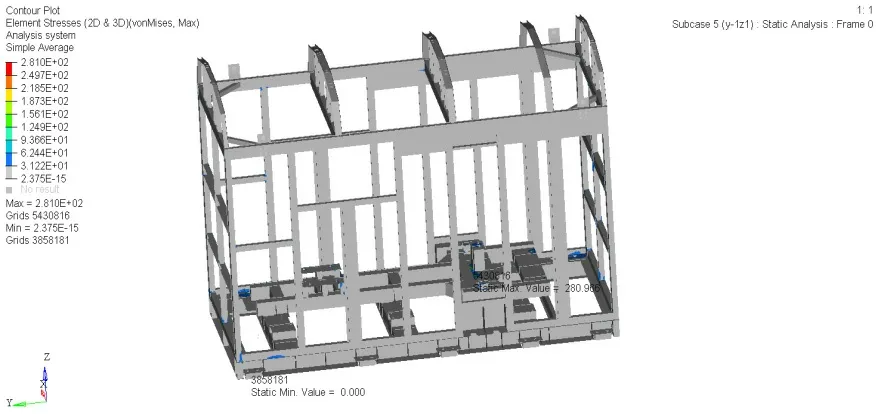

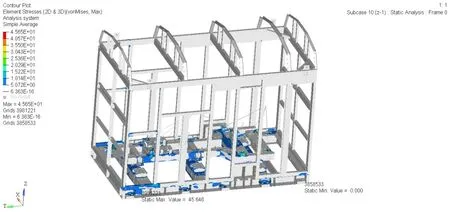

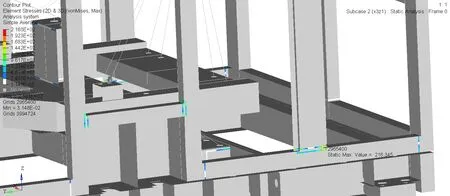

为探究不同工况下安装框架的状态,分6 种工况对框架不同方向施加不同重力加速度,对框架进行静强度仿真分析[6-7],具体工况设计如表2 所示,6 种工况下的静强度分析结果分别如图2、图3、图4、图5、图6、图7所示。

表2 静强度分析工况

图2 工况1

图3 工况2

图4 工况3

图5 工况4

图6 工况5

图7 工况6

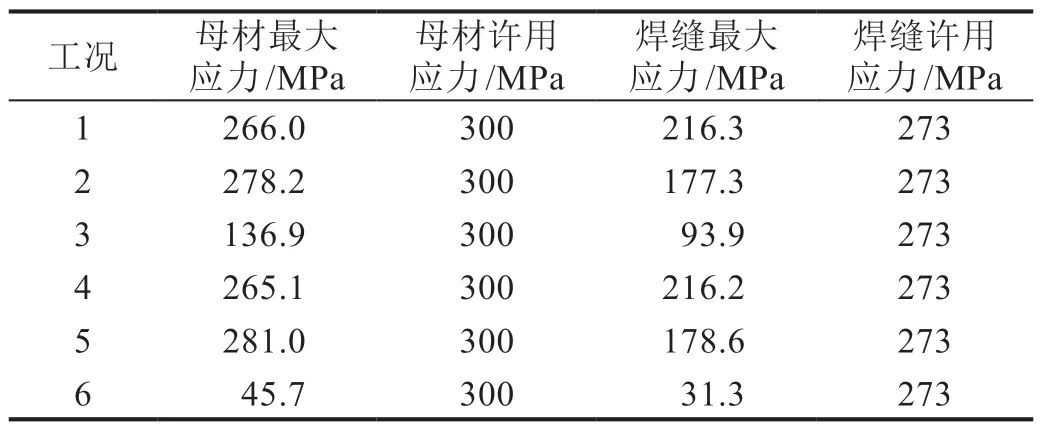

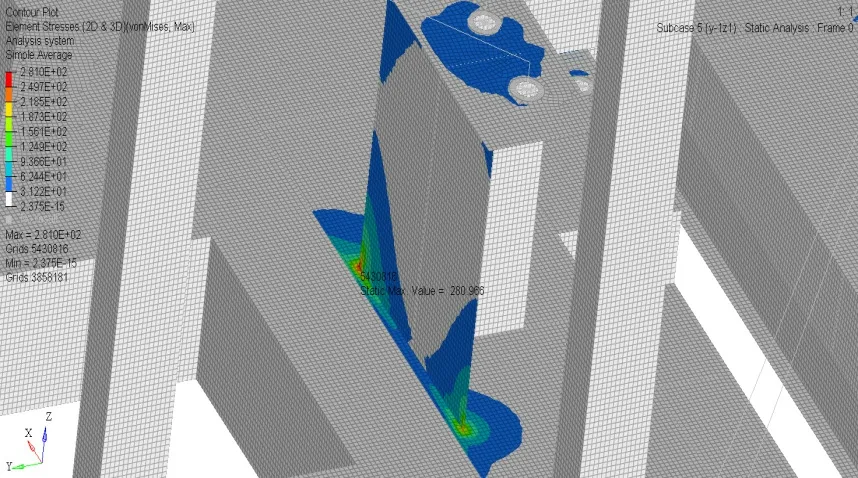

计算结果与实际材料的许用应力对比如表3 所示。从分析结果可以看出,母材应力最大的工况为工况5,最大应力为281 MPa,位置在柴油机安装座处;焊缝应力最大的工况为工况1,最大应力为216.3 MPa,位置在柴油机安装座焊缝处。最大框架局部应力和最大焊缝局部应力分别如图8、图9 所示。所有计算结果均小于许用应力,证明所设计结构能够满足各种工况的使用要求。

表3 静强度分析结果

图8 框架局部应力

图9 焊缝局部应力

2.2 疲劳分析

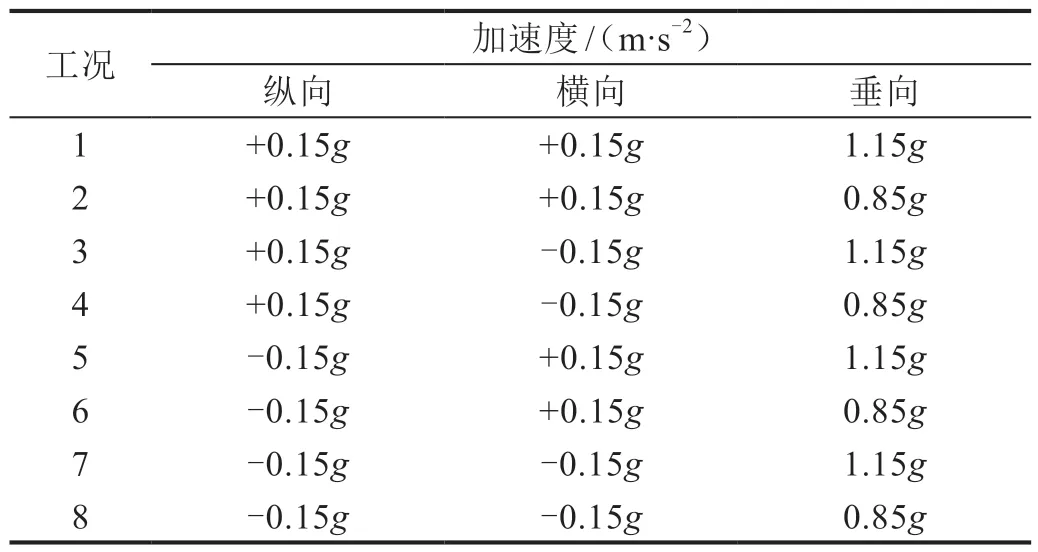

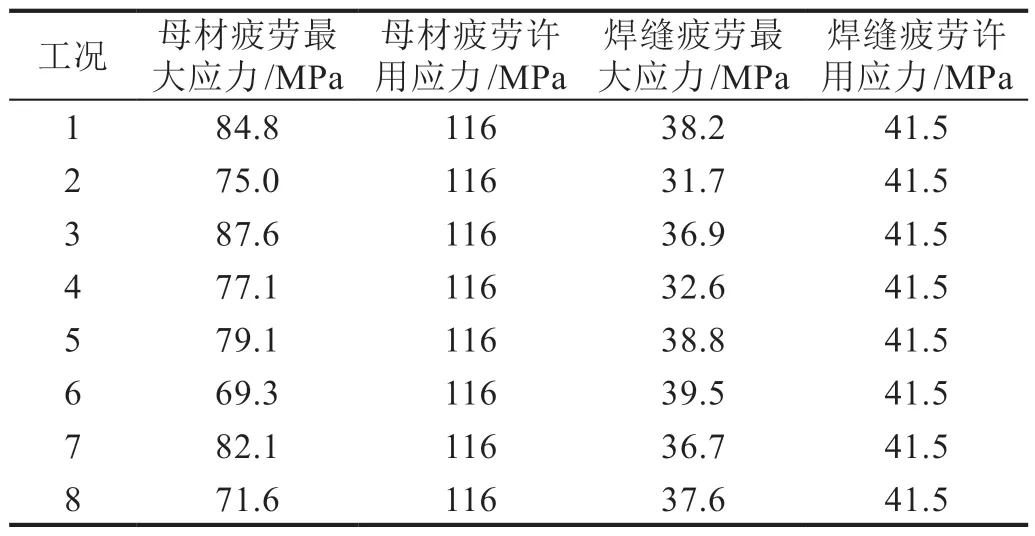

在框架疲劳分析方面,根据规范设置8 种工况进行分析[8],具体如表4所示。

表4 疲劳分析工况

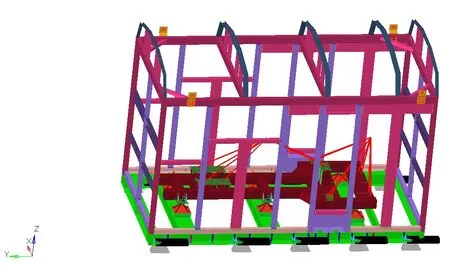

动力包柴油机发电机组安装在公共底架上,公共底架通过减震器连接在底架上,将动力包底架与车体安装螺栓位置进行约束。动力包疲劳强度边界条件如图10 所示,在图示位置做固定约束,疲劳分析结果如表5所示。

表5 疲劳分析结果

图10 动力包疲劳强度工况边界条件

从疲劳分析结果可以看出,母材疲劳最大应力为87.6 MPa,焊缝疲劳最大应力为39.5 MPa,均小于相应的疲劳许用应力值,满足设计要求。

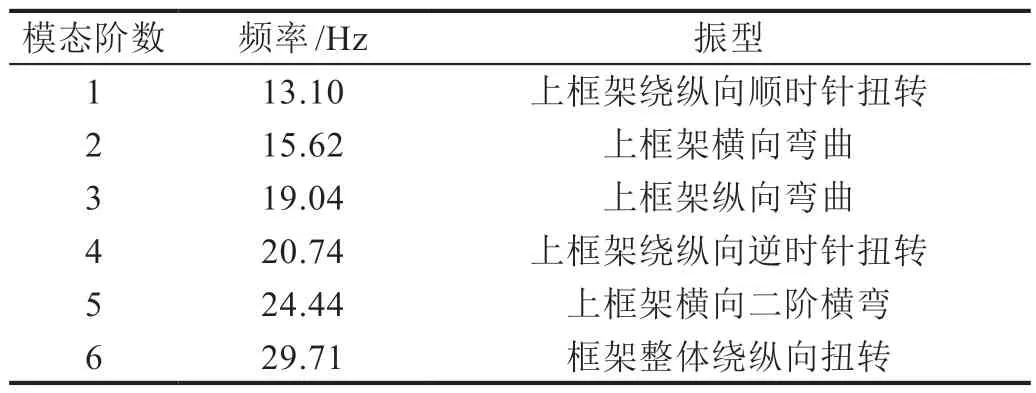

2.3 模态分析

动力包柴油机组采用弹性安装方式,故模态分析工况为框架结构的无约束模态分析[9]。动力包模态分析结果如表6 所示,由模态分析结果可知,框架一阶模态振型为扭转,一阶固有频率为13.1 Hz。

表6 模态分析结果

2.4 减震计算

动力包上下两层底架由6 个减震器连接,减震系统如图11 所示。以柴油机飞轮端端面中心为原点,X轴为柴油机输出轴轴线方向,正向为散热器方向;Y轴为与X轴垂直的水平方向,油尺侧为正向;Z轴为垂直方向,向上为正。在静载荷作用下,减震器的变形量如表7所示。

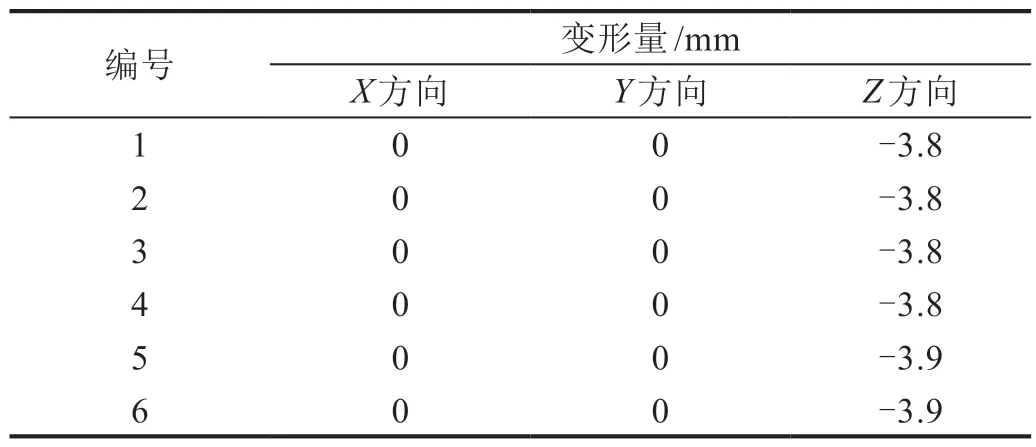

表7 静载荷作用下减震器的变形量

图11 减震系统

计算结果表明,在静载荷的作用下,减震器的变形量在X方向和Y方向都为0,变形发生在Z方向,6 个减震器的最大变形为3.9 mm。同时,为了探究动力包可能出现的倾斜情况,分别计算动力包横倾22.5°和纵倾22.5°时减震器的变形情况,在横倾工况下,6 个减震器的最大变形量为2.6 mm;在纵倾工况下,6 个减震器的最大变形量为0.4 mm。由计算结果可以看出,在柴发机组减震器的重力静变形和稳定性的分析中,重力静变形较为理想,该发电机组隔振系统具有良好的稳定性。

3 动力包性能测试

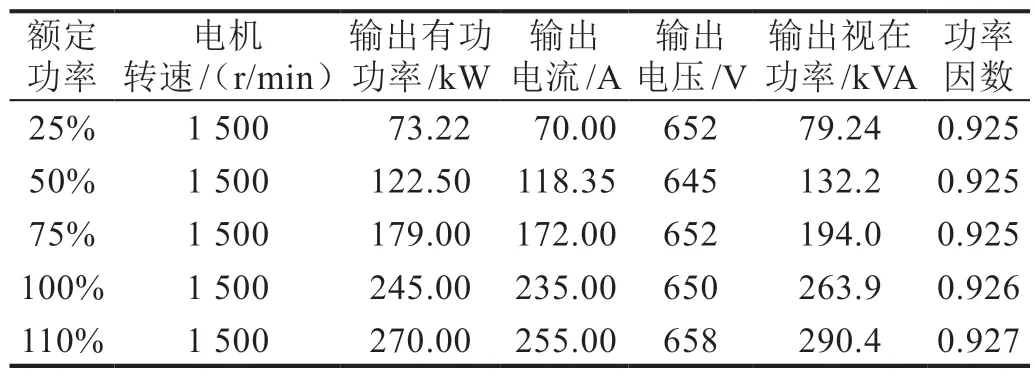

在动力包组装完成后,安装于试验框架上,按照要求完成试验前的安装及检查。在25%额定功率运行5 min,50%额定功率运行5 min,75%额定功率运行5 min,100%额定功率运行5 min,110%额定功率运行5 min 时的各项参数如表8 所示[10]。从试验结果可以看出,该动力包的各项参数都在正常范围内,能够持续稳定地输出电能。

表8 试验参数

4 结语

本文介绍了一种箱式内燃电传动机车动力包的设计和验证过程,结果表明,在柴发机组减震器的重力静变形和稳定性的分析中,重力静变形较为理想,且隔振系统具有良好的稳定性。该动力包的各项参数都在正常范围内,适应性强,可广泛应用于各种轨道交通车辆或为其他设备提供动力源,具有广阔的应用和推广前景。