填石路基快速施工工艺与压实质量控制

韩沛 李小勇 李梦娇

摘要:为分析采用快速施工工艺碾压的填石路基的压实质量,采用有限元軟件ABAQUS建立长方体三维土基模型,模拟分析由36、22 t压路机在500、700 kN 2种激振力下压实填石路基的力学响应;在现场试验路段,采用36 t压路机碾压松铺厚度为75、85 cm的填石路基,26 t压路机碾压松铺厚度为40 cm的填石路基,采用土压力传感器测试土压力,选用孔隙率和沉降差控制路基的压实质量。结果表明:2种激振力下36 t压路机碾压路基后的应力分别为22 t压路机的1.9倍、1.5倍;土压力主要由压路机振动产生,土压力随距路表深度的增大而减小,土压力降幅随距地表深度的增大而减小,现场试验结果与数值模拟结果一致;压路机碾压6遍后,2种松铺厚度路基的孔隙率均小于22%,建议沉降差的控制指标为3.0 mm;采用36 t压路机碾压松铺厚度为85 cm路基的最优工作效率较26 t压路机提高60%,工程成本降低36%。

关键词:数值模拟;填石路基;快速施工;土压力;孔隙率;沉降差

中图分类号:U416.1+1文献标志码:A文章编号:1672-0032(2024)01-0029-08

引用格式:韩沛,李小勇,李梦娇.填石路基快速施工工艺与压实质量控制[J].山东交通学院学报,2024,32(1):29-36.

HAN Pei, LI Xiaoyong, LI Mengjiao. Rapid construction technology and compaction quality control of rock-filled roadbed[J].Journal of Shandong Jiaotong University,2024,32(1):29-36.

0 引言

我国的公路建设发展迅猛,交通网络不断扩大,山区高等级公路建设工程越来越多[1-3]。山区公路建设过程中一般需深挖路基,若直接丢弃爆破产生的大量石料既浪费资源,又破坏当地生态环境 [4-6]。在满足粒径和抗压强度等要求后将废弃石料作为填石路基的原材料,可提高路基的抗压强度和稳定性,实现就地取材,降低工程成本[7-9]。

国内工程施工常采用22 t压路机碾压路基,压路机吨位小且激振力偏低,需分层施工才能保证压实质量,施工路基的松铺厚度一般不超过30 cm[10-13]。因天气、环保等原因中断路基施工时,施工周期拖长,工程费用增大。采用大吨位压路机进行超厚层路基快速施工可很好地解决上述问题[14-16]。Kim等[17]发现大吨位振动压路机在超厚层施工中碾压效果较好,压实质量较高;Ghanbari等[18]研究表明距路基深2 m内振动冲击碾压的压实效果较好,深4 m处具有一定的压实效果;Xu[19]在总结国内外路基碾压与检测研究成果的基础上,通过试验验证振动冲击碾压在路基施工中的压实效果。近年来,大吨位压路机超厚层路基碾压施工已应用到国内部分高速公路建设中,但应用效果不理想,存在大吨位压路机压实过程难以控制、厚度与吨位匹配性不明确、应力衰减和持续加载作用下各层压实质量的差异性等问题。

本文通过数值模拟和现场试验研究填石路基的施工工艺及压实质量控制,采用有限元软件ABAQUS建立路基模型,模拟填石路基在36、22 t 2种压路机振动压实下的力学响应;采用36、22 t压路机进行现场试验,通过灌水法和沉降差检测控制路基的压实质量,以期为高速公路填石路基超厚层快速施工提供参考。

1 数值模拟

1.1 有限元模型

压路机的激振器旋转后中心偏离转动中心产生振动,在此振动荷载往复作用下,填料由开始的静止状态变为运动状态,颗粒间相互移动重新排列。在填料运动过程中,大颗粒间相互接触形成骨架,起主要支撑作用,小颗粒或细颗粒重新排列,填补骨架孔隙,水分包裹填料颗粒起润滑作用,填料颗粒间摩擦力减小,颗粒间的运动阻碍减少。填料间的互相运动使路基更紧致密实,压实度和承载能力明显提高。

将填石路基的压实过程视为平面应变问题。土基上的填石路基厚度有限[13],假定土基在水平方向和竖直向下方向为无限大。采用ABAQUS建立10 m×10 m×10 m的正方体三维数值模型[20],下层为厚5 m的土基,上层为厚5 m的填石路基。结构各界面受相应约束,底部受完全约束,上表面为自由表面,无约束,结构各侧面受水平约束。

由中大YZ362和徐工XS223J 压路机提供路基碾压荷载,压路机的参数如表1所示。压路机的振动轮长2.3 m,沿前进方向的接地宽度为0.2 m,填石路基采用弹塑性本构模型,参考地质勘察报告和填石路基工程中类似的岩石物理力学性质指标建议,综合选取填料的力学参数如表2所示[13]。振动轮的弹性模量为200 GPa,泊松比为0.30。

压路机的荷载表现为正弦荷载形式,包括工作轮荷载和压路机通过激振器旋转产生的激振力, 测试不同工况下长方体三维数值模型所受压力:YZ362压路机振动轮的质量为24 t,选择700 kN(振动频率为24 Hz)和500 kN(振动频率为21 Hz)2种常用激振力计算压力荷载,分别记作模拟1、2;XS223J 压路机振动轮的质量为11 t,选择激振力为374 kN(振动频率为28 Hz)计算压力荷载,记作模拟3。振动轮作用在路基表面的总荷载

F=mg+F0sin ωt,

式中:m为振动轮的质量;g为重力加速度;F0为压路机的激振力;ω为振动圆频率,ω=2πf,其中f为振动频率;t为时间。

1.2 数值模拟结果分析

根据1.1节参数进行有限元分析,模拟填石路基在36、22 t压路机在激振力为700、500 kN振动压实下的应力,如图1所示。

由图1可知:填石路基表面的竖向应力随距路表深度的增大而减小;路基表层附近应力减小较快,应力降幅随深度的增大而减小;压路机荷载的影响深度约为2.00 m,距路表不超过0.75 m路基的应力最大,距路表不超过1.00 m路基的应力相对较大,距路表1.00~2.00 m路基的应力相对较小。采用36 t压路机,激振力为700 kN时路基的最大应力为975.3 kPa,激振力为500 kN时路基的最大应力为777.2 kPa;采用22 t压路机,激振力为374 kN时路基的最大应力为522.2 kPa;36 t压路机激振力为700、 500 kN时路基的应力分别为22 t压路机的1.9倍、1.5倍。

2 现场试验

2.1 原材料检测

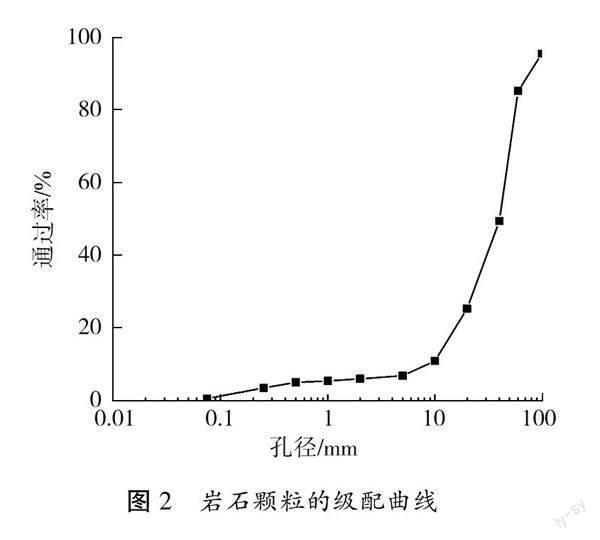

依托潍青高速进行现场试验,路线全长47.077 km,双向6车道,设计最高速度为120 km/h。现场随机选取填料进行岩石饱和抗压强度试验、最大干密度试验和室内筛分试验。岩石饱和抗压强度为10.3 MPa,为软质岩石,填料最大干密度为2.558 g/cm 岩石破碎后的最大粒径小于150 mm,满足文献[21]的技术要求。岩石颗粒的级配曲线如图2所示。

2.2 现场试验方案

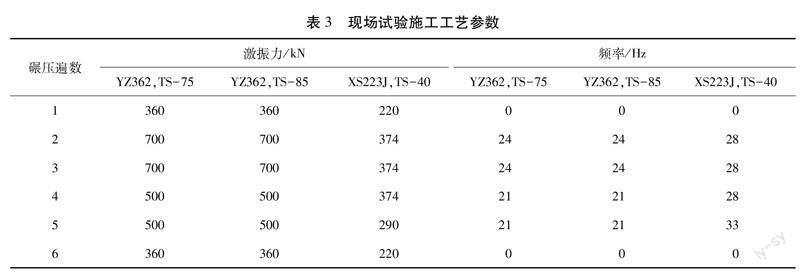

为研究填石路基超厚层快速施工的压实质量,采用36 t压路机碾压松铺厚度分别为75 cm(TS-75)和85 cm(TS-85)的路基,采用22 t压路机碾压松铺厚度为40 cm(TS-40)的路基作为对照,施工工艺参数如表3所示。

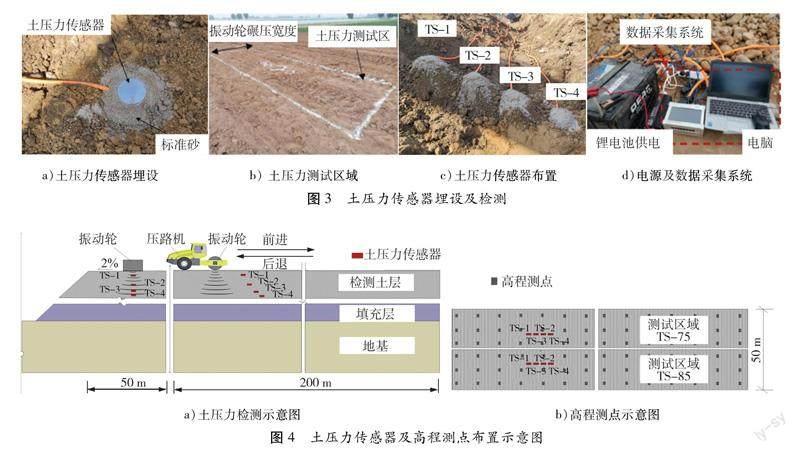

分析大吨位压路机碾压过程中路基不同深度的应力分布。沿路基深度方向埋设土压力传感器,检测土压力。填石路基石料易造成土压力传感器破损,影响检测数据,埋设土压力传感器时,用标准砂作为介质覆盖土压力传感器后再填筑填料,TS-1、TS-2、TS-3、TS-4为测点,如图3所示。在路基不同深度沿道路纵向每隔0.5 m布置土压力传感器,如图4所示。

压实质量的控制指标为孔隙率和沉降差。检测压实质量时,采用水准仪测试路基压实前后标高,计算累计沉降和沉降差,通过灌水法测试路基压实后的干密度并计算孔隙率。设计要求沉降差为5 mm,孔隙率需满足填石路基压实质量标准[21],如表4所示。

试验路段为极重荷载等级软质岩石下路堤施工路段,要求孔隙率不大于22%。岩石填料的孔隙率

η=1-ρd/ρd,max×100%,

式中:ρd为现场干密度,ρd,max为最大干密度。

采用灌水法检测现场干密度,选择水平地面清理表层浮土和杂物等,根据岩石颗粒级配曲线最大粒径及填筑厚度,选择开挖直径800 mm的试坑,整平试坑坑壁和坑底,称取湿土质量后灌水测定试坑体积。测定湿土的含水率,根据文献[22]检测细粒土和石料(以粒径60 mm为界划分细粒土与石料)的含水率。

3 试验结果与分析

3.1 土壓力

在TS-85试验路段,采用YZ362压路机在频率为24 Hz、激振力为700 kN作用下碾压路基,以距路基底面60 cm处土压力传感器的实测数据为例,压路机带来的土压力变化如图5所示。图5a)中的左、右2个峰值分别对应振动轮、非振动轮的最大土压力,最大土压力分别为0.46、0.07 MPa;图5b)频谱分析中峰值对应的振动频率为24 Hz。由图5可知:主要由压路机振动产生土压力,土压力非源自压路机质量。

距路基底面不同深度的最大土压力随碾压遍数的变化规律如图6所示。以距底60 cm处的土压力为例,由图6a)可知:碾压第1遍未开启振动,碾压时的土压力为0.263 MPa,采用激振力为700 kN(振动频率为24 Hz)碾压时,距路基底面60 cm处路基的土压力为0.716 MPa,第1章数值模拟结果中激振力为700 kN时,距路表15 cm内的最大土压力为0.732 MPa,实测结果与数值模拟结果一致。激振力为700 kN(振动频率为24 Hz)时继续碾压,实测土压力由0.716 MPa增至0.771 MPa,原因是第1遍碾压后下层路基填料逐渐密实,为上层路基填料提供持力层,上层土压力增大。根据表3施工工艺,碾压第4、5遍时激振力为500 kN(振动频率为21 Hz),土压力分别为0.531 、0.556 MPa,与数值模拟结果一致。路表附近的土压力最大,土压力随路基深度的增大而减小。路表附近土压力的降幅较大,土压力降幅随路基深度的增大而减小,与数值模拟结果一致。松铺厚度为75 、85 cm路基的土压力结果变化规律相同。

3.2 孔隙率

检测路基的孔隙率时,每碾压1遍测试1次,水平方向每隔50 m取1点,共检测3点,取此3点的平均孔隙率,结果如图7所示。由图7可知:路基的孔隙率随松铺厚度的增大而增大,常规压路机碾压松铺厚度为40 cm的路基时,碾压6遍后路基的孔隙率由30.4%降至21.4%,降幅为29.6%;碾压松铺厚度为75 cm的路基时,碾压1遍后路基的孔隙率为30.168%,碾压5遍后为21.992%,小于22.0%,第6遍静压收尾后路基的孔隙率降至20.4%,与第1遍相比孔隙率降幅为32.3%;碾压松铺厚度为85 cm的路基时,碾压1遍后路基的孔隙率为32.3%,碾压6遍后路基的孔隙率为22.0%,满足规范要求[21],可认为该施工工艺的最优松铺厚度为85 cm。3种松铺厚度的路基分别碾压6遍后,路基的孔隙率均不超过22.0%。

3.3 沉降差与累计沉降

按图4所示的高程测点,采用水准仪检测不同松铺厚度(h1~h3)路基的沉降差和累计沉降,碾压工艺如表3所示,每碾压1遍测试1次,检测结果如表5所示。

根据表3施工工艺方案,由表5可知:在碾压过程中,3种松铺厚度路基的累计沉降均保持一定幅度的增长。碾压松铺厚度为75、85 cm的路基6遍后,路基的累计沉降分别由26.72、30.49 mm增至114.28、116.51 mm,碾压前2遍路基的累积沉降增幅较大,在第4、5遍激振力变为500 kN后路基的累计沉降增幅有所下降,与孔隙率的变化结果一致,2种路基松铺厚度的松铺系数分别为1.18、1.16。碾压松铺厚度为40 cm的路基6遍后,路基的累计沉降为42.93 mm,松铺系数为1.12。碾压过程中,沉降差持续减小,

碾压6遍结束后,松铺厚度为40 cm的路基沉降差最大,松铺厚度分别为85 、75 cm的路基沉降差次之。大吨位压路机的碾压效果优于常规压路机,碾压松铺厚度分别为40、75、85 cm的路基6遍后,沉降差分别为3.2、2.3、2.9 mm,均满足沉降差小于5.0 mm的设计要求。

碾压松铺厚度为85 cm的路基时,碾压第5遍路基的沉降差小于5 mm,但碾压第5遍后路基的孔隙率为23.7%,未达到规范要求,至碾压第6遍后路基的孔隙率小于22.0%。因此,沉降差5.0 mm并非该路基填料适合的标准沉降差。将沉降差与孔隙率进行相关分析,结果如图8所示。由图8可知:沉降差与孔隙率的相关性较好,松铺厚度为75、85 cm路基的相关系数分别为0.912、0.924。孔隙率为22%时,计算得对应的沉降差分别为2.991、2.975 mm,建议填石路基的标准沉降差为3.0 mm。

3.4 经济效益分析

分析2种压路机碾压3种松铺厚度路基的经济效益。

碾压6遍结束后,采用26 t压路机碾压松铺厚度为40 cm的路基,36 t压路机碾压松铺厚度为75、85 cm的路基,最终路基沉降分别为42.93、114.28、116.51 mm,压实后路基的最终厚度为35.71、63.57、73.35 cm。试验路段长200 m,宽50 m,2种压路机平整压实路基的成本如表6所示,经济效果对比如表7所示。

由表7可知:36 t压路机碾压松铺厚度为75、85 cm路基的工作效率和方均成本均優于26 t压路机,松铺厚度为85 cm的路基施工的最优工作效率为815 m3/d,成本为2.04元/m 比26 t压路机的最优工作效率提高60%,成本降低36%;松铺厚度为75 cm的路基施工的最优工作效率为706 m3/d,成本为2.36元/ m 工作效率较常规施工提高38%,成本降低26%。采用36 t压路机超厚层施工可提高施工效率,降低施工成本。

4 结论

从数值模拟和现场试验2方面研究填石路基大吨位压路机超厚层施工的压实质量控制,模拟分析36 t压路机在2种常用激振力下,22 t压路机在1种激振力下碾压施工后路基的应力;在试验路段埋设土压力传感器,测试36 t压路机碾压松铺厚度为75、85 cm的路基的土压力,与22 t压路机碾压松铺厚度为40 cm的路基的土压力对比。

1)36 t压路机在2种激振力下碾压施工后,路基的应力分别为22 t压路机碾压施工后的1.9倍、1.5倍;在距路表0.75 m内路基的应力最大,0.75~1.00 m内路基的应力较大,1.00~2.00 m内路基的应力较小。

2)主要由压路机振动产生土压力,而非源自压路机自身质量。36 t压路机在激振力为700 、500 kN下,距路基松铺厚度的底部60 cm处的土压力为0.716~0.771、0.531~0.556 MPa,与数值模拟结果相近,路表附近沿深度方向土压力的降幅较大,土压力的降幅随路基深度的增大而减小,现场试验与数值模拟结果一致。

3)采用36 t压路机碾压施工松铺厚度为75、85 cm的路基,碾压6遍后路基的孔隙率均小于22%,累计沉降和沉降差均优于常规施工,表明采用大吨位压路机对路基进行快速施工的压实效果较好,适用于路基超厚层施工。孔隙率与沉降差的相关性较高,建议填石路基的控制指标改为沉降差为3.0 mm。

4)采用36 t压路机碾压施工2种松铺厚度路基的工作效率和成本均优于26 t压路机,碾压松铺厚度为85 cm路基的工作效率和经济性最优,工作效率为815 m3/d,成本为2.04元/m 比26 t压路机的最优工作效率提高60%,成本降低36%。

参考文献:

[1]魏业清,李欢,刘剑涛,等.填石路基的沉降计算与分析[J].公路工程,2014,39(3):188-191.

[2]李文霞,谢晓杰,王永贵.隧道弃渣在公路路基施工中的应用研究[J].公路工程,2019,44(6):177-182.

[3]张村,赵毅鑫,屠世浩,等. 采空区破碎煤岩样压实再次破碎特征的数值模拟研究[J].岩土工程学报, 2020, 42(4): 696-704.

[4]丁智勇, 李国政, 张通化,等. 振动作用下填石路基压实特性的数值模拟[J].路基工程, 2019(6): 114-118.

[5]李小勇.全厚式沥青路面疲劳性能研究[D].济南:山东建筑大学,2021.

[6]袁燕,吴红权,林国仁,等.大吨位压路机下黏质土路基碾压工艺现场试验[J].福州大学学报(自然科学版),2020,48(5):639-645.

[7]刘东.大吨位压路机在崇左至靖西高速公路填石路基中的运用[J].公路交通科技(应用技术版),2015,11(11):45-46.

[8]王瑞,胡志平,彭建兵,等.基于二维降阶Hermite插值的铁路路基动力响应2.5D有限元模拟[J].岩土力学,202 44(3):908-915.

[9]贾侃.填石路基施工工艺研究[D].西安:长安大学,2003.

[10]高江.公路填石路基施工关键技术研究与应用[J].公路,202 66(5):71-75.

[11]张荣,腊润涛,牛云霞.填石路基压实工艺与质量检测方法研究[J].公路,2020,65(10):90-93.

[12]陈新颖.公路施工中填石路基处理技术[J].工程技术研究,2020,5(12):64-65.

[13]李盛,田文迪,刘玉龙,等.公路填石路基压实工艺优化方法及效果评价[J].中南大学学报(自然科学版),202 52(7):2360-2371.

[14]郭旭.公路路基施工技术及路基压实质量提高方法[J].四川建材,2022,48(10):194-195.

[15]王明辉.高速公路路基施工技术及质量控制分析[J].运输经理世界,2022(20):20-22.

[16]康健.高速公路路基施工技术及质量控制措施研究[J].交通世界,2022(18):97-99.

[17]KIM K, CHUN S. Finite element analysis to simulate the effect of impact rollers for estimating the influence depth of soil compaction[J].KSCE Journal of Civil Engineering, 2016,20(7): 2697-2701.

[18]GHANBARI E, HAMIDI A. Numerical modeling of rapid impact compaction in loose sands[J].Geomechanics and Engineering, 2014,6(5): 487-502.

[19]XU B B. Quality inspection method of layered compacted subgrade and engineering example analysis[J].E3S Web of Conferences, 202248:03068.

[20]韩笑.注浆引起高铁路基冒浆分析与控制研究[J].哈尔滨:哈尔滨工业大学,2021.

[21]中华人民共和国交通运输部,中交第三公路工程局有限公司. 公路路基施工技术规范:JTG/T 3610—2019[S].北京:人民交通出版社,2019.

[22]中華人民共和国交通运输部,交通运输部公路科学研究院. 公路土工试验规程:JTG/T 3430—2020[S].北京:人民交通出版社,2020.

Rapid construction technology and compaction quality control of

rock-filled roadbed

HAN PeiLI Xiaoyong1*, LI Mengjiao2

Abstract:To analyze the compaction quality of stone-filled roadbeds using a rapid construction process, athree-dimensional soil foundation model of a rectangular prism is established using the finite element software ABAQUS. The mechanical response of stone-filled roadbeds compacted with 36-ton and 22-ton rollers under two different vibratory forces of 500 kN and 700 kN is simulated and analyzed. In the field test section, 36-ton roller compactor are used to compact stone-filled roadbeds with loose thicknesses of 75 cm and 85 cm, while a 26-ton roller is used to compact a stone-filled roadbed with a loose thickness of 40 cm. Soil pressure is measured using soil pressure sensors, and compaction quality is controlled based on pore ratio and settlement difference. The results show that the stresses in the compacted roadbeds using 36-ton roller are 1.9 times and 1.5 times higher than those using 22-ton roller under the two different vibratory forces. Soil pressure is mainly generated by the vibration of the roller compactors, which decreases with increasing depth from the road surface. The decrease in soil pressure with depth becomes smaller as the depth from the ground surface increases. The field test results matches the numerical simulation results. After six passes of compaction by the roller compactor, the pore ratio of the roadbeds with both loose thicknesses is less than 22%. The recommended control index for settlement difference is 3.0 mm. The optimal working efficiency of compacting the roadbed with a loose thickness of 85 cm using a 36-ton roller is 60% higher than that of a 26-ton roller, leading to a 36% reduction in construction cost.

Keywords: numerical simulation; rock-filled roadbed; rapid construction; soil pressure; porosity; settlement difference

(责任编辑:王惠)

收稿日期:2023-02-23

基金项目:交通运输行业重点科技项目(2020-MS1-044)

第一作者简介:韩沛(1991—),男,山东济宁人,工程师,主要研究方向为高速公路结构与材料、高性能公路结构与材料性能的检测与研发,E-mail:761402142@qq.com。

*通信作者简介:李小勇(1993—),男,山东济宁人,工程师,工程硕士,主要研究方向为高速公路结构与材料,E-mail:1048303054@qq.com。