自润滑纤维织物复合材料及其在关节轴承中的应用研究现状与展望

杨明明, 张招柱*, 袁军亚, 姜 葳, 李佩隆, 刘维民*

(1. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;2. 中国科学院兰州化学物理研究所 材料磨损与防护重点实验室, 甘肃 兰州 730000)

自润滑关节轴承是1种具有特殊结构的球面滑动轴承,其滑动接触面由内圈外球面和外圈内球面构成.自润滑关节轴承自润滑功能的实现主要通过在轴承相对运动表面喷涂、镀膜或者粘结固体润滑材料的方式实现[1-8]. 由于自润滑关节轴承具有耐高温、耐磨损、低摩擦、承载能力强、耐冲击、长寿命及免维护等优异性能,广泛应用于航空、航天、舰船、国防装备、重型机械以及工业装备等领域[9-15]. 在航空领域,自润滑关节轴承是固定翼飞机起落架系统、襟副翼、直升机旋翼系统以及飞机发动机难维护位置等关键运动系统中非常重要的零部件[16-17]. 在航天装备中,空间站、卫星等装备的机械臂、舱门和天线等运动机构中均有自润滑关节轴承的应用. 汽车工业中关节轴承主要用在悬挂系统,减少悬挂系统的摩擦,提高悬挂的平稳性和舒适性. 在重型机械及装备领域,自润滑关节轴承主要用在工业机器人关节和连接部位、水利发电机、涡轮机及采矿机械,起到降低摩擦和延长维护周期的作用[18]. 图1所示为自润滑衬垫在关节轴承中的应用部位及轴承运动方式示意图,但是,随着上述装备极限使用性能的不断提升,对自润滑关节轴承的使用寿命、可靠性及摩擦学性能提出了越来越高的要求. 轴承内外圈之间自润滑材料的性能对关节轴承服役性能和可靠性有着非常重要的影响,主要包括金属基复合材料、固体自润滑涂层/薄膜、功能材料增强聚合物和自润滑纤维织物材料等[19-25].

Fig. 1 The schematic of self-lubricating spherical plain bearing structure图1 纤维织物复合材料润滑型关节轴承结构示意图

其中,自润滑纤维织物复合材料在20世纪50年代因航空航天和工程机械对高负荷、高转速、高可靠、长寿命及免维护关节轴承的紧迫需求而研发. 1957年美国White等[26-28]申请了第1个关于自润滑纤维织物复合材料的专利(US 2804886),首次将具有低摩擦和高强度的纤维通过一定的组织结构编织成自润滑织物,采用树脂胶黏剂将自润滑织物粘结固化在关节轴承外圈内表面作为轴承润滑层. 经过70多年的发展,国外轴承公司(如瑞典SKF、美国RBC以及美国Kamatic等)在自润滑纤维织物复合材料及自润滑关节轴承方面的技术已非常成熟和完善,形成了适用不同工况的产品体系,而且针对自润滑纤维织物复合材料和自润滑关节轴承制定了系列试验规范和产品标准[29-30]. 目前,美国Kamatic公司和瑞典SKF公司是自润滑关节轴承技术领域的领军者和航空航天高端轴承的主导者. 我国从上世纪90年代开始自润滑纤维织物复合材料方面的研究工作,近年在自润滑纤维织物材料、自润滑关节轴承设计制备技术、自润滑关节轴承寿命试验及寿命预测方面取得了大量研究成果[31-40]. 但是,针对自润滑纤维织物复合材料、自润滑关节轴承及自润滑关节轴承寿命试验等方面未能形成完整的标准体系,自润滑关节轴承寿命试验设备和寿命预测模型不够完备,自润滑关节轴承磨损失效机制及失效判据有待更深入研究.

本文中作者从自润滑关节轴承中的关键材料自润滑纤维织物复合材料的角度出发,以自润滑纤维织物复合材料为主线,重点介绍自润滑纤维织物复合材料坯布组织结构、树脂基体、增强纤维、功能增强填料以及纤维-树脂界面等对自润滑纤维织物复合材料力学性能、热稳定性及摩擦学性能的影响,自润滑关节轴承试验规范及产品标准、轴承寿命试验及预测和轴承寿命及可靠性影响因素,并在最后介绍了中国科学院兰州化学物理研究所在自润滑纤维织物复合材料基础研究和工程化应用方面的最新进展.

1 自润滑纤维织物复合材料性能影响因素

自润滑纤维织物复合材料由纤维织物坯布、树脂基体及功能增强填料复合而成,具有纤维-树脂双连续的界面结构[41-43]. 目前,自润滑纤维织物坯布通常采用低摩擦的聚四氟乙烯纤维(PTFE)和高强度的增强纤维编织而成. 采用胶黏剂将自润滑纤维织物复合材料粘结于轴承外圈内表面,将轴承内外球面之间金属-金属的摩擦接触转化为金属/转移膜-自润滑纤维织物复合材料的摩擦,起到减摩、抗磨、静音以及免维护的作用. 因此,自润滑纤维织物材料的综合性能对自润滑关节轴承的使用寿命和可靠性有至关重要的影响. 自润滑纤维织物复合材料性能的影响因素主要有纤维织物坯布组织结构、增强纤维性能、树脂基体、功能增强填料、纤维-树脂界面及摩擦副表面性质.

1.1 织物坯布组织结构

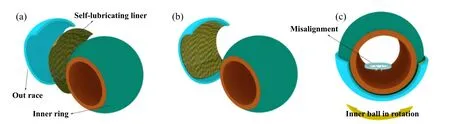

由润滑纤维和增强纤维编织得到的织物坯布是自润滑纤维织物复合材料的骨架,通过改变织物编织结构等参数可以实现润滑纤维和增强纤维在材料中的分布规律的调控,进而实现自润滑纤维织物复合材料性能和应用工况的匹配性设计[44-45]. 平纹、斜纹和缎纹是最基本的三原组织结构[46],其他编织方式均在上述3种基本组织结构的基础上演变而来,图2所示为纤维织物基本组织结构示意图. 在三原组织结构的基础上,通过结构演变,经密和纬密变化及纱线捻度优化等工艺得到具有不同摩擦学性能的自润滑纤维织物复合材料[47-48].

Fig. 2 Schematic showing different weave patterns: (a) plain; (b) twill; (c) stain[46]图2 纤维织物基本组织结构图:(a)平纹;(b)斜纹;(c)缎纹[46]

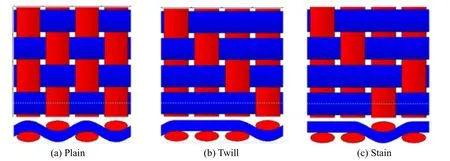

Bijwe等[49-50]研究了不同编织方式的碳纤维织物(平纹、斜纹、缎纹)增强聚醚酰亚胺(PEI)复合材料的摩擦学性能. 研究结果表明,3种结构的碳纤维均可明显提高碳纤维织物/聚醚酰亚胺(PEI)复合材料的强度和模量,其中斜纹碳纤维织物对力学性能的增强作用最为明显. 微动摩擦磨损结果表明,在不同载荷下,摩擦磨损性能最好的是平纹碳纤维织物复合材料,其次是斜纹碳纤维织物复合材料和缎纹碳纤维织物复合材料.通过黏着磨损、微动磨损、磨粒磨损及冲蚀磨损,4种干摩擦方式,评价不同结构碳纤维织物增强PEI复合材料的摩擦学性能. 发现在滑动摩擦过程中,摩擦学性能最佳的是斜纹碳纤维织物增强PEI复合材料;在微动摩擦和冲蚀摩擦过程中,平纹织物增强PEI复合材料的抗磨性能最优;在磨粒摩擦过程中,摩擦学性能最好的是缎纹织物增强PEI复合材料. 因此,在自润滑纤维织物复合材料工程化应用过程中,应根据具体额定载荷、滑动速速(摆动频率)以及接触方式等工况条件选择最适宜的纤维织物组织结构. Yang等[51]采用PTFE纤维做纬纱,对位芳纶(美国杜邦公司牌号为Kevlar)纤维做经纱编织得到了平纹、1/3斜纹和8/3缎纹3种Kevlar/PTFE织物坯布,并制备Kevlar/PTFE织物增强酚醛树脂复合材料. 栓-盘往复摩擦磨损试验结果表明(20 MPa,13 Hz),8/3缎纹Kevlar/PTFE复合材料摩擦系数最小,但磨损最大,平纹Kevlar/PTFE复合材料具有最佳的抗磨性能,8/3缎纹Kevlar/PTFE织物润滑面PTFE纤维占比较高(87.5%),在摩擦剪切作用下表层PTFE纤维易于磨损,PTFE纤维及树脂磨屑富集在摩擦界面,起到降低摩擦系数的作用. Zhang等[52]编织得到了4种结构不同但组织循环数相同的玻璃纤维/PTFE织物,即2/2增强斜纹、1/3斜纹、4枚缎纹和2/2增强缎纹,如图3所示,并制备了自润滑织物增强酚醛树脂复合材料. 评价了4种织物中纬纱和经纱的拔出性能以及不同试验工况下4种自润滑织物复合材料的摩擦磨损性能. 在摩擦磨损过程中,纤维从复合材料中拔出会导致材料力学性能和摩擦学性能降低,通过4种结构织物中纬纱和经纱拔出性能测试发现,2/2增强缎纹织物经向纱线和纬向纱线拔出性能最佳.此外,2/2增强缎纹织物拉伸性能和耐磨性最好,上述结果说明2/2增强缎纹结构的玻璃纤维/PTFE织物坯布可以更高效地传递应力,减少纤维损伤.

Fig. 3 Schematic showing different weave patterns of glass/PTFE fabric: (a) 2/2 double twills; (b) 1/3 twill;(c) 4-shaft satin; (d) 4-shaft reinforced satin[52]图3 玻璃纤维/PTFE织物组织结构示意图:(a) 2/2增强斜纹;(b) 1/3斜纹;(c) 4枚缎纹;(d) 2/2增强缎纹[52]

Qi等[53]系统研究了平纹PTFE/Kevlar49织物和1/3破斜纹PTFE/Kevlar49织物纬向纤维密度(纬密)对自润滑织物复合材料重载工况下摩擦学性能的影响.PTFE/Kevlar49织物中经密为290根/10 cm,纬密介于200~450根/10 cm之间,纬密间隔为50根/10 cm. 试验结果表明,在低速重载工况下不同纬密1/3破斜纹PTFE/Kevlar49自润滑复合材料摩擦学性能均优于相同纬密的平纹PTFE/Kevlar49复合材料,在PTFE/Kevlar49纬密为300根/10 cm或者350根/10 cm时,平纹自润滑复合材料和1/3破斜纹自润滑复合材料摩擦系数和磨损均最小. 因为纬纱为PTFE纤维,纬密决定着自润滑纤维织物复合材料润滑面PTFE纤维占比,纬密小于250根/10 cm时,润滑面PTFE纤维不能提供有效润滑,纬密大于350根/10 cm时,自润滑复合材料承载能力下降,磨损加剧. Ma等[54]研究了增强纤维捻度对PTFE/Kevlar29自润滑复合材料摩擦学性能的影响,结果显示,在捻度为120捻/10 cm时,Kevlar29纱线断裂强力最大,但是捻度为150捻/10 cm时,PTFE/Kevlar29自润滑复合材料表现出最佳的力学性能. 低速重载和高速轻载工况下摆动摩擦磨损试验表明,Kevlar29纱线捻度为180捻/10 cm时,HZ1-1和HZ2-1这2种自润滑复合材料均表现出最优异的抗磨性能.

1.2 高性能增强纤维

自润滑纤维织物复合材料中PTFE纤维主要分布在复合材料润滑面,起到降低摩擦系数的作用,而增强纤维在复合材料润滑面和粘结面均有分布,起到承载和抗磨的作用[55-57]. 在自润滑纤维织物复合材料中应用最广泛的增强纤维是芳纶纤维(美国杜邦公司间位芳纶牌号为Nomex,对位芳纶牌号为Kevlar,中蓝晨光STARAMID F-2对位芳纶、烟台泰和的间位芳纶泰美达®和对位芳纶泰普龙®等)[58-61]. 近年,随着高端装备对自润滑纤维织物复合材料性能的要求不断提高,新型高性能增强纤维在自润滑复合材料中的应用也越来越多[62-70]. 中国科学院兰州化学物理研究所张招柱团队在新型高性能纤维增强自润滑纤维织物复合材料方面开展了系统的研究工作[71-74].

Wang等[75]采用聚对苯撑苯并双恶唑纤维(PBO纤维)制备了PTFE/PBO自润滑复合材料,探究了AuNPs@HNTs核壳结构杂化体(埃洛石纳米管中负载金纳米颗粒)对PBO/PTFE自润滑复合材料摩擦学性能的影响.图4所示为AuNPs@HNTs核壳结构杂化体、复合材料制备过程示意图及摩擦磨损数据. PBO纤维增强自润滑复合材料拉伸强度达到300 MPa,拉伸模量为0.94 GPa,且在100 MPa动载,滑动速度为0.37 m/s的工况下,PBO/PTFE复合材料磨损率为0.93×10-14m3/(N·m). 质量分数为1%的AuNPs@HNT增强PBO/PTFE复合材料磨损率下降到0.67×10-14m3/(N·m),主要是因为AuNPs@HNT的加入提高了PBO/PTFE复合材料的力学性能和导热性能,与此同时,AuNPs@HNT在摩擦过程中参与形成高质量转移膜,起到了减摩抗磨的作用. 聚酰亚胺纤维(PI纤维)是1种高性能合成纤维,具有高强、高模、耐高低温以及耐化学腐蚀等优异性能,在航空航天和军工装备等高技术领域应用广泛. Liu等[76]编织得到了PI/PTFE斜纹织物坯布,其中PI纤维和PTFE纤维的质量比为1:2,研究了MXene@UiO-66-NH2纳米流体对PI/PTFE复合材料摩擦学性能的影响. 随着MXene@UiO-66-NH2纳米流体含量的增加,复合材料的磨损率先下降后上升. STARAMID F-3 (芳纶III)是在聚对苯二甲酰对苯二胺的分子主链上引入杂环结构,使其具有比全对位芳纶更好的力学性能,同时引入到纤维主链的杂环结构有利于纤维与树脂复合.Yang等[77]公开了1种芳纶III纤维增强自润滑复合材料及其制备方法,采用层状双金属化合物(MgAl-LDH)作为界面结构中的增强组分,芳纶纳米纤维作为增韧组分,增强组分和增韧组分通过聚多巴胺-聚乙烯亚胺连接,在增强纤维(芳纶III)和润滑纤维(PTFE)表面制备兼具强度和韧性的界面过渡层,通过界面过渡层改善纤维-树脂之间的界面结合强度. 低速重载摆动摩擦磨损试验结果表明,在室温,动载荷为250 MPa,摆角为±25°,频率为0.2 Hz工况条件下,复合材料磨损量满足AS 81820规范要求.

Fig. 4 (a) Illustration of procedures for preparing HNTs-Au hybrid and PBO/PTFE textile-polymer composites;(b) wear rates and friction coefficients; (c) friction coefficients versus time[75]图4 (a) HNTs-Au纳米杂化材料及其增强PBO/PTFE复合材料制备过程示意图;(b) HNTs-Au纳米杂化材料对复合材料磨损率及摩擦系数的影响;(c)摩擦系数随时间的变化关系[75]

1.3 树脂基体

树脂基体在自润滑纤维织物复合材料中扮演着非常关键的角色:一方面树脂通过涂覆和浸渍等方式可以将纤维固定在一起,提高复合材料整体强度和刚度;另一方面,树脂基体作为载荷传递的媒介,能够有效地将外部施加的力传递到纤维上,使自润滑复合材料表现出优异的承载能力和摩擦学性能[78-80]. 根据自润滑复合材料具体应用工况,合理选择树脂基体类型和成型工艺方法,可以得到不同性能的自润滑织物复合材料. 目前,自润滑织物复合材料树脂基体主要有酚醛树脂(PF)、环氧树脂(EP)、聚酰亚胺树脂(PI)和聚四氟乙烯树脂(PTFE)等.

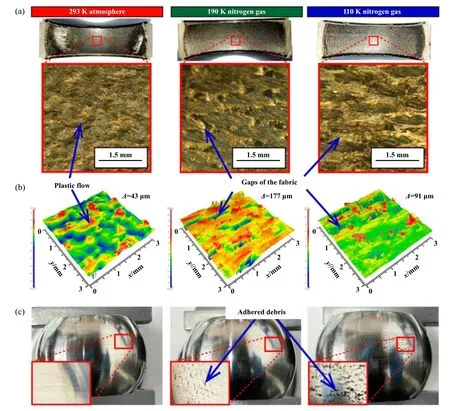

Liu等[81]以环氧树脂为基体研究了石墨和MoS2对PTFE/Nomex复合材料摩擦学性能的影响,结果显示2.5% (质量分数)的石墨和5% (质量分数)的MoS2填充环氧树脂基自润滑复合材料具有最佳的水下摩擦学性能. 干摩擦条件下,复合材料摩擦系数波动范围为0.02,水润滑条件下摩擦系数波动范围为0.12,主要是因为在水润滑条件下磨屑快速从摩擦界面排出,不能形成有效的转移膜. Cui等[82]以MoS2填充聚醚酰亚胺树脂为基体,制备了PTFE/PEEK自润滑复合材料. 将PTFE/PEEK/PEI粘结在关节轴承外圈内表面,系统研究了在低温环境和宽温域条件下轴承内圈外表面转移膜的形成和演化机制,如图5所示. 结果表明,自润滑复合材料中摩擦转移过程以环境温度190 K为界可以分成2个阶段:环境温度为323 K时,轴承内圈外表面形成了薄且均匀的转移膜,进一步降低环境温度,由于PTFE大分子的运动和重组受限,转移膜的形成被抑制;当环境温度降到190 K以下时,摩擦系数随温度的降低小幅降低,主要是因为PTFE链段脆性断裂,形成了不规则和片状的转移膜,这一结果主要是因为PTFE大分子190 K附近的γ松弛所引起. 研究结果还显示在轴承内圈外表面粗糙度介于200~300 nm之间时,有助于低温环境下PTFE的转移和形成质量较好的转移膜. Huang等[83]以聚苯硫醚树脂(PPS)为基体,制备了PTFE/Kevlar/PPS自润滑复合材料,采用MPX-2000A端面摩擦磨损试验机对自润滑复合材料摩擦学性能进行测试,发现PPS树脂含量为40% (质量分数)时,自润滑复合材料摩擦系数和磨损率最小. 试验速度为0.4 m/s,载荷为1 000 N时,摩擦系数和磨损率达到最小值. PPS树脂可以将PTFE/Kevlar织物紧密地固定-在一起,防止摩擦试验过程中纤维被拔出,同时,PPS树脂含量为40% (质量分数)的自润滑复合材料在摩擦过程中可以形成很薄且均匀的转移膜,起到了减摩抗磨的作用.

Fig. 5 (a) Optical micrograph, (b) 3D topography images of the fabric composite as well as (c) unloading side images of the inner ring after tribotests under different environments for HR bearings[82]图5 不同试验工况复合材料磨损表面照片:(a)光学显微镜照片;(b) 3D轮廓照片;(c)轴承内圈非承载面照片[82]

1.4 功能增强材料

功能增强填料对自润滑复合材料力学性能和摩擦学性能有显著影响,是提升自润滑复合材料性能的简单且有效的方法. 功能增强填料的作用主要有增强自润滑复合材料的机械性能、导热性能、抗氧化性能以及减摩抗磨等[84-91]. 目前,用于自润滑复合材料性能提升的功能材料主要包括碳基材料(石墨烯和碳纳米管等)[92-96]、金属硫化物(MoS2和WS2等)[97-98]、金属硼化物(TiB2和ZrB2等)[99-100]、金属氟化物(CaF2、CeF3)[101]、金属氧化物(SiO2、Al2O3等)[102-106]、陶瓷材料(MoC2、MoSi2等)[107-111]、功能矿物(蒙脱土、埃洛石等)[112-114]及多元杂化材料[115-122].

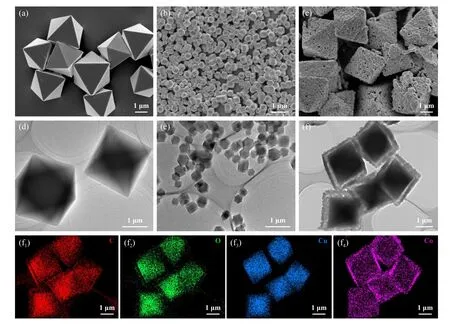

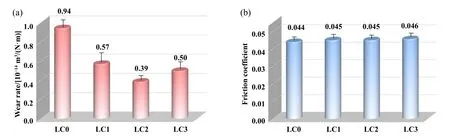

Ren等[123]将不同片径WS2作为填料,系统研究了填料含量及片径对PTFE/Nomex/酚醛树脂自润滑复合材料摩擦学性能的影响. 结果表明,纳米WS2和微米WS2含量分别为2%和4% (质量分数)时,PTFE/Nomex/酚醛树脂复合材料摩擦学性能最好. 摩擦对偶表面表征分析结果表明,对偶表面能形成1层均匀致密的富含WS2的转移膜,说明纳米WS2和微米WS2填充均可促进高质量转移膜的形成,但纳米WS2具有用量少的优势. 六方氮化硼(h-BN)有白色石墨之称,且具有导热性好、热膨胀系数低及热冲击耐受性好等性能,因此,h-BN是1种理想的高温固体润滑剂. Yang等[124]将六方氮化硼(h-BN)作为填料,研究了高温工况下PTFE/Nomex自润滑复合材料的摩擦学性能,结果表明,h-BN填充后金属对偶表面形成的转移膜均匀且连续,明显缩短了摩擦跑-合时间,起到减摩抗磨的作用,6% (质量分数)的h-BN增强PTFE/Nomex自润滑复合材料高温摩擦磨损性能最好. Liu等[125]制备了具有核-壳结构的Cu@Co多孔纳米材料,如图6所示,系统研究了Cu@Co多孔材料对PTFE/PI自润滑复合材料热稳定性、导热率、热机械性能及摩擦学性能的影响. Cu@Co多孔材料通过构建有效且连续的热传导通道,使得自润滑复合材料的导热率在室温和150 ℃下分别提高90.75%和85.94%. 此外,Cu@Co材料的表面通过共价键和离子键接枝有机长链,能够与树脂产生有效的相互作用,且在酚醛树脂中具有理想的分散性能. 冠状的链状分子结构有利于通过氢键反应与树脂基体形成物理缠结和交联反应,改善了自润滑复合材料的力学性能. 重要的是,多孔纳米材料表现出优异的减摩抗磨性能,使得自润滑复合材料的磨损率降低了33.3%,Cu@Co表面的聚合物外冠层可以通过电荷作用在对偶界面形成吸附层,有利于纳米结构摩擦膜的生成,含有CuO、Cu2O和Co3O4等摩擦化学产物嵌入摩擦膜中,提高了摩擦膜的均匀性、连续性和附着力.Wang等[126]以天然埃洛石纳米管为载体,制备了纳米管中负载[BMIm]PF6离子液体的[BMIm]PF6@HNTs (埃洛石纳米管中负载离子液体)微胶囊,考察了其在动载荷55 MPa,滑动速度0.8 m/s的干摩擦条件下对PBO/PTFE自润滑复合材料摩擦学性能的影响. 图7和图8所示分别为PBO/PTFE自润滑复合材料摩擦磨损数据及转移膜分析表征结果. 当微胶囊添加量为2.0%(质量分数)时,自润滑复合材料的耐磨性提升最为明显,磨损率降低了58.5%,复合材料热导率提高了61.3%,拉伸强度提高了5.6%. 转移膜分析表征发现,对偶表面形成厚度约为40 nm转移膜,转移膜成分复杂,包含酚醛树脂和纤维磨屑、HNTs、无定型SiO2、铁氧化物以及可能的摩擦化学产物FeF2、FeF3和FeS等. Li等[127]研究了纳米Si3N4颗粒和亚微米的WS2颗粒对PTFE/Kevlar自润滑复合材料摩擦学性能的影响. 试验结果表明,纳米Si3N4颗粒可以提升自润滑复合材料的承载能力和抗磨性能,而WS2颗粒在摩擦过程中可以起到很好的润滑作用,一定配比的纳米Si3N4和WS2同时增强PTFE/Kevlar自润滑复合材料具有最佳的摩擦学性能. 复配填料一方面通过提升复合材料承载能力,改善材料耐磨性,另一方面促进均匀且强韧的摩擦转移膜形成,减小磨损和摩擦系数.

Fig. 6 (a, b, c) SEM micrographs and (d, e, f) TEM micrographs of Cu-BTC, Cu-MOF and Cu@Co MOF [(f1~f4)EDS mapping of Cu@Co MOF][125]图6 Cu-BTC, Cu-MOF, Cu@Co 的(a, b, c)扫描电镜照片和(d, e, f)透射电镜照片[(f1~f4)为 Cu@Co MOF表面元素分布图][125]

Fig. 7 (a) Wear rates and (b) friction coefficients of composites[126]图7 (a)自润滑复合材料的平均磨损率和(b)平均摩擦系数[126]

Fig. 8 (a~c) TEM micrographs of the cross-section of the tribofilm; (d) elemental maps of selected area;(e) EDS analyses along the line[126]图8 (a~c)摩擦膜的截面TEM图像,(d)摩擦膜内的元素面分布, (e)摩擦膜内的元素线分布HNTs/AuNPs杂化体的制备示意图[126]

1.5 纤维-树脂界面性能

对于纤维/织物增强树脂基复合材料,界面相是指纤维与树脂在其边界区域因复杂的界面作用而形成的三维区域,尺度介于纳米到微米之间. 界面相具有区别于基体和纤维的物理化学性能,对复合材料的综合性能有着非常重要的影响[128-129]. 界面相在纤维增强聚合物复合材料中主要发挥以下作用:(1)传递载荷或者应力,强-韧界面可以确保外部载荷和内部应力在纤维-树脂基体之间均匀有效传递,防止界面微裂纹的萌生和扩展,提高复合材料的耐久性和抗疲劳性能;(2)界面的导热性质影响着整个复合材料的导热性;(3)界面性能对复合材料抗化学腐蚀和耐环境性能有非常重要的影响. 自润滑纤维织物复合材料中润滑纤维及增强纤维因表面活性低、粗糙度小导致纤维-树脂界面性能不佳,导致自润滑复合材料在使用过程中因界面脱黏而失效[130]. 目前,针对纤维-树脂界面增强改性发展了多种方法,包括等离子体刻蚀、酸刻蚀、上浆剂改性、硅烷偶联改性以及化学/物理气相沉积改性等[131-132].

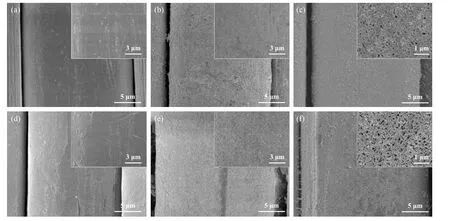

目前,应用于纤维-树脂界面改性的方法主要分为物理改性和化学改性[133-138]. Su等[139]采用空气等离子体对PTFE/玻璃纤维进行表面处理,提高纤维与酚醛树脂之间的界面性能. 结果表明,等离子处理后PTFE/玻璃纤维/酚醛树脂复合材料的结构完整性明显增强,材料承载能力及减摩抗磨性能显著提高. 低温冷冻环境会导致聚合物表面结构和化学组成的变化,有助于改善纤维-树脂界面性能. 为此,Zhang等[140]将PTFE/Kevlar织物在液氮中进行低温处理,系统研究了低温处理前后PTFE/Kevlar/酚醛树脂复合材料在不同载荷和温度下的摩擦磨损性能. 扫描电镜结果表明,PTFE和Kevlar纤维经液氮冷冻处理后表面粗糙度明显增加,纤维与树脂基体之间机械锁合作用增强.摩擦磨损试验表明,不同载荷和温度条件下液氮冷冻处理的PTFE/Kevlar/酚醛树脂复合材料均具有最低的磨损率,这主要归因于自润滑复合材料中纤维-酚醛树脂之间的界面性能明显改善. Yuan等[141]采用多巴胺-聚乙烯亚胺辅助共沉积技术对自润滑复合材料进行界面修饰,向纤维表面引入纳米增强材料提高纤维表面粗糙度,同时多巴胺和聚乙烯亚胺中的氨基和羟基基团增加纤维表面化学活性. 图9和图10所示分别为多巴胺-聚乙烯亚胺辅助共沉积技术处理后纤维表面形貌的SEM照片和摩擦磨损数据. 研究发现构筑在纤维表面的过渡层使复合材料中热传导更加有效,提高了自润滑复合材料的热稳定性,减缓了摩擦热对材料的损伤. 与此同时,在摩擦过程中界面过渡层中的纳米材料释放到摩擦界面,一方面通过自身的层间滑移和 “滚动” 效应起到减摩抗磨的作用,另一方面释放到摩擦界面的纳米材料参与摩擦膜的形成,通过改善对偶表面转移膜的质量达到减摩抗磨的效果. 在自润滑纤维织物复合材料界面增强改性过程中,需要综合考虑界面相的强度和韧性,足够的界面强度保证复合材料有足够的强度抵抗外部应力的破坏,界面结构中的韧性组分可以吸收内应力,抑制微裂纹的产生和扩展. 强-韧一体化的界面增强改性将在提升自润滑纤维织物复合材料力学性能和摩擦学性能方面起到非常大的促进作用.

Fig. 9 SEM micrographs of (a, d) the pristine, (b, e) PDA-PEI co-deposited and (c, f) CNT-PDA-PEI modified Nomex and PTFE[141]图9 纤维表面形貌的SEM照片:(a, d)未修饰纤维;(b, e) PDA-PEI修饰纤维;(c, f) CNT-PDA-PEI修饰纤维[141]

Fig. 10 (a) Wear rate and (b) friction coefficient of pristine, PDA-PEI co-deposited and CNT-PDA-PEI modified hybrid-fabric composite [141]图10 界面修饰前后自润滑纤维织物复合材料(a)磨损率及(b)摩擦系数随载荷的变化关系[141]

1.6 摩擦配副表面性质

摩擦对偶的材质及表面性能对自润滑纤维织物复合材料的摩擦学性能有非常显著的影响. 因此,针对具体的使用需求,选择相适应的金属材料作为摩擦副. 为了进一步提升自润滑复合材料的服役寿命和可靠性,对金属表面进行强化处理,如热处理、表面镀膜和织构化处理等[142-143]. Zhang等[144]对比研究了ZnO纳米颗粒增强PTFE/Kevlar/酚醛树脂自润滑复合材料与不同金属(不锈钢、铜和铝)之间的摩擦学性能,发现PTFE/Kevlar自润滑复合材料与不锈钢对摩表现出最优异的摩擦学性能,其次是铜,摩擦学性能最差的是铝,这主要是由于在不锈钢表面形成了质量较好的摩擦膜. Wang等[145]对45钢表面进行织构化处理,图11所示为织构化处理前后磨损表面形貌的SEM照片,并在织构中分别填充石墨(G-TLF)和PTFE (P-TLF),对比研究了表面织构化预填充处理对PTFE/Kevlar自润滑复合材料摩擦学性能的影响,发现表面织构化预填充石墨和PTFE后,复合材料摩擦系数降低了10%~45%,相比于未做处理的45钢,表面织构化填充石墨后复合材料磨损率下降了25%,表面织构化填充PTFE后复合材料磨损率下降了52%,表面预填充处理后在摩擦初期即可很块进入稳定摩擦阶段,跑-合时间缩短近100倍. 对偶表面粗糙度对自润滑复合材料的摩擦磨损性能也有非常明显的影响,Cui等[82]研究表明在低温试验工况下,关节轴承内圈外表面粗糙度介于200~300 nm之间时,有助于摩擦转移膜的形成. Yuan等[146]发现振动辅助强化的方法可以将航空关节轴承内圈外表面粗糙度从0.4 μm降低到0.1 μm,表面硬度提高20%左右. 球-盘接触方式(UMT)摩擦磨损测试结果表明,表面强化处理对关节轴承摩擦学性能提升有明显促进作用.

Fig. 11 SEM micrographs of transfer films under the load of 400 N: (a) G-TLF at 200 r/min; (b) P-TLF at 200 r/min;(c) G-TLF at 600 r/min; (d) P-TLF at 600 r/min[145]图11 载荷400 N条件下转移膜的SEM照片:(a) G-TLF 200 r/min;(b) P-TLF 200 r/min;(c) G-TLF 600 r/min;(d) P-TLF 600 r/min[145]

2 自润滑关节轴承寿命试验研究

自润滑关节轴承在航空、航天以及重型装备等领域有非常广泛的应用,其寿命准确预测对精确设备维护计划、故障模式分析、实时状态监测及设备安全使用具有非常重要的意义[147-149]. 下面作者将从自润滑关节轴承试验规范和产品标准、自润滑关节轴承寿命试验、自润滑关节轴承寿命预测及可靠性影响因素3个方面对自润滑关节轴承寿命试验研究现状进行综述.

2.1 自润滑关节轴承试验规范及产品标准

完善的技术规范和材料标准是自润滑复合材料和自润滑关节轴承高质量发展的基础,是确保试验规范性、科学性和一致性的前提[150-151]. 织物型自润滑关节轴承最早由美国科学家发明并推向工程化应用,在航空航天装备上的应用已有60多年. 美国、法国、德国和韩国等国家均制定了针对自润滑轴承的相关标准,美国和欧洲经过多年发展,在航空自润滑关节轴承方面的标准体系已非常完善,美国的标准体系尤为健全,包括产品规范、产品标准和试验方法等. 我国航空自润滑关节轴承方面的研究已有近30年,国产自润滑关节轴承已在航空航天和重型机械等领域得到大量应用,但是相关的试验和产品标准还不够完善和体系化,目前主要还是参考美国汽车工程师协会宇航(SAE AS)标准. 本节中针对美国、欧洲及国内自润滑关节轴承标准进行对比分析.

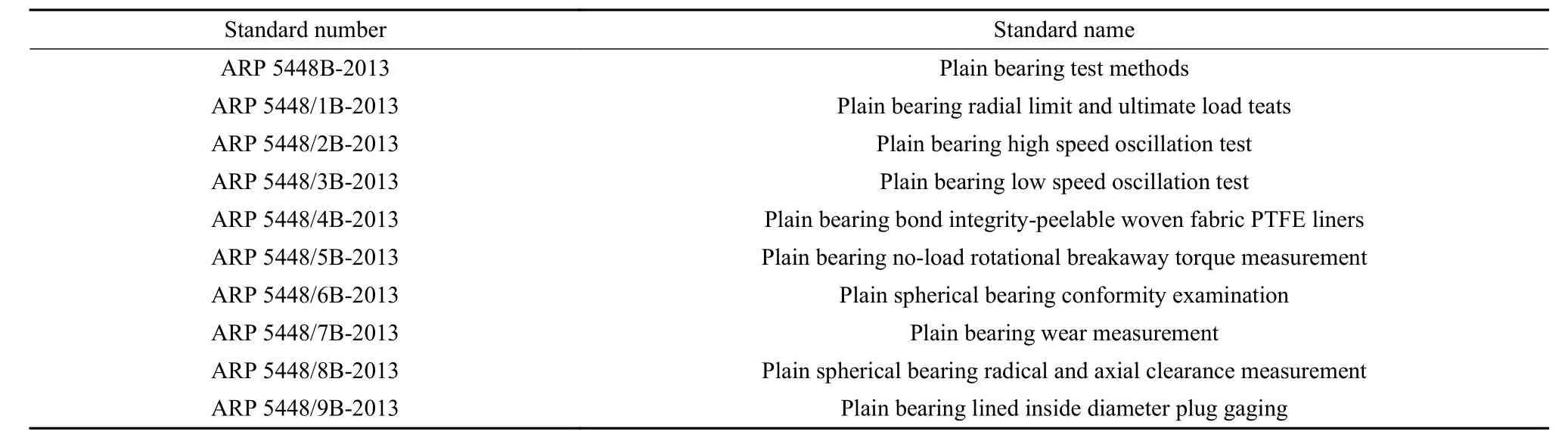

针对海军固定翼飞机和直升机用自润滑关节轴承,美国于1964年颁布了自润滑关节轴承的通用规范(MIL-B-8942),其中与MIL-B-8942配套的产品标准有4个(AS 21230、AS 21231、AS 21232和AS 21233).1978年,MIL-B-8942及其配套的产品标准被MIL-B-81820所替代,将自润滑关节轴承标准根据使用工况分成了MIL-B-81820《低速自调心自润滑关节轴承通用规范》和MIL-B-81819《高速自调心自润滑关节轴承通用规范》,且与其配套的产品标准增加到了9个(AS 14101、AS 14102、AS 14103、AS 14104、AS 81820/1、AS 81820/2、AS 81820/3、AS 81820/4和AS 81819/1)[29].1998年以后,上述美国军用标准相继被转化为美国汽车工程师协会宇航(SAE AS)标准,即AS 81820《低速摆动自润滑自调心关节轴承》和AS 81819《高速摆动自润滑(自调心、轴套和推力)关节轴承》. AS 81820《低速摆动自润滑自调心关节轴承》规范中对轴承使用温度、轴承材料、表面处理、轴承寿命试验方法、无载启动力矩试验方法以及衬垫剥离强度试验方法等做了通用要求,与之配套的8个产品标准(AS 14101-AS 14104和AS 81820/1-AS 81820/4)对轴承规格、材料类别、金属表面处理方法、载荷及轴承转动力矩等做了具体要求,并配有合格产品目录(QPL-AS 81820). AS 81819《高速摆动自润滑(自调心、轴套和推力)关节轴承》规定的轴承使用温度为-54~71 ℃,但是轴承分为自调心关节轴承、自润滑轴套和自润滑推力轴承. 目前,AS 81819标准根据应用工况分为AS 81819A《高速摆动调心自润滑关节轴承通用规范》和AS 83819《1 400转/分钟高速摆动调心自润滑关节轴承通用规范》. 针对杆端自润滑关节轴承和自润滑轴衬分别制定了AS 81935和AS 81934系列标准. 上述AS 81820、AS 81819、AS 81934和AS 81935标准根据轴承应用工况及领域的拓展在不断进行版本升级. 此外,美国于2002年首次发布了航空航天用滑动轴承(自润滑关节轴承)试验及检测规范,并在2013年做了标准版本升级,具体标准号和标准名称列于表1中.

表1 美国航空航天用滑动轴承试验及检测规范Table 1 The standard of society of automotive engineers (SAE) for self-lubricating palin bearing

欧洲航空自润滑关节轴承标准体系没有明确区分低速重载和高速轻载工况,试验规范为EN 2755《航空航天系列-轴承-耐蚀钢关节轴承带自润滑衬垫-常温高载荷》. 与之配套的有10个产品标准,即一般产品系列(EN 2584、EN 2585、EN 3048)、减小启动力矩系列(EN 4037、EN 4038、EN 4039、EN 4040)及英制系列(EN 46139、EN 4614、EN 6096). SAE和EN相关标准中,SAE中有部分轴承内圈内孔粘有自润滑材料,而EN中没有,但EN中包含的产品类别更多,两者的技术体系和产品技术水平基本一致[30].

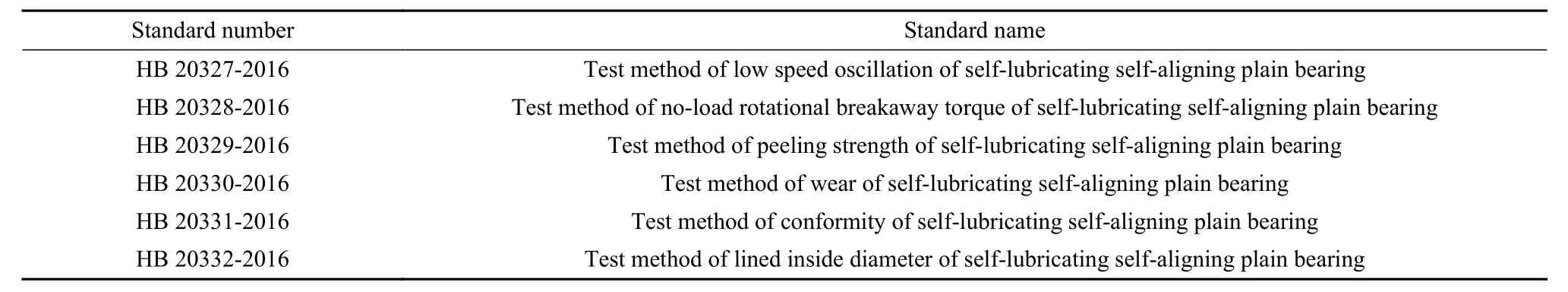

针对关节轴承,我国于1981年发布了系列国标,并于1988年和2000年左右分别进行了标准升级换版,具体标准号和标准名称列于表2中. 我国自润滑关节轴承相关试验规范和产品的标准化工作进展相对缓慢,标准体系不完善、不系统. 2008年卢金忠等起草并发布了JB/T 10860-2008《关节轴承 动载荷与寿命试验规程》机械行业标准[152]. 杨咸启等[153]于2010年起草并发布了JB/T 8565-2010《关节轴承 额定动载荷与寿命》机械行业标准,其中对向心关节轴承、角接触关节轴承、推力关节轴承、杆端关节轴承的寿命试验方法、额定动载荷及寿命计算方法以及轴承失效判定依据等做出了规定. 黄山学院杨咸启教授[154]主持制定的关节轴承国际标准ISO 20015-2017 《Spherical Plain Bearings-Method for the Calculation of Static and Dynamic Load Rating》和ISO/TR 20051-2020 《Spherical Plain Bearings-Derivation of the Load Rating Factors》分别于2017年和2020年审核通过. 该标准规定了关节轴承的试验方法和试验装置,还建立了关节轴承额定载荷的理论计算模型. 针对织物型自润滑关节轴承,2005年陈有光等[155]起草并正式发布了GJB 5502-2005《低速摆动自润滑向心关节轴承规范》,对低速摆动自润滑向心关节轴承及其商品零件的试制、生产、检验和验收做了规定. 因为GJB 5502-2005转化自AS 81820,其中的相关规定基本一致. 2016年中国航空综合技术研究所和中国直升机设计研究所联合起草并发布了GJB 8529-2015 《航空高速轻载自润滑关节轴承通用规范》,对高速轻载自润滑轴承从使用温度、自润滑复合材料、表面处理、生产、检验及验收做了通用要求[155].2015年中国航空综合技术研究所、沈阳飞机设计研究所和中国直升机设计研究所联合起草并发布了自润滑关节轴承相关的航空行业标准,对自润滑关节轴承的剥离强度、轴承密合度、轴承磨损量、轴承内径、无载启动力矩及低速摆动测试方法做了详细规定[156],具体标准号和标准名称列于表3中. 上述国标、国军标、机械行业标准及航空标准对我国自润滑关节轴承试验及产品的标准化起到了积极的推动作用,但与美标和欧标相比,国内自润滑关节轴承相关标准不够完善、系统性不强、适用范围较窄且没有配套的产品标准.

表2 关节轴承相关国家标准Table 2 The national Standards of spherical plain bearing

表3 自润滑关节轴承航空行业标准Table 3 The aviation industry standard of self-lubricating spherical plain bearing

2.2 自润滑关节轴承寿命试验及寿命预测

轴承寿命试验机用于模拟轴承真实服役工况,考察自润滑材料及自润滑关节轴承在模拟工况下的使用寿命、可靠性及摩擦磨损机制[157-160]. 自润滑关节轴承运动方式包括旋转摆动、倾斜摆动和复合摆动,根据轴承运动的维度,试验机可大致分为一维运动寿命试验机、二维运动寿命试验机和多维模拟台架试验机. 在明确轴承运动方式的基础上,根据服役工况(载荷、频率及摆角等)和服役环境(高温、低温、真空及辐射等)相叠加,组合构成多功能自润滑关节轴承寿命模拟试验机. 国内长春机械科学研究院有限公司、燕山大学和河南科技大学等针对轴承使用工况,设计了多种不同型号的自润滑关节轴承寿命试验机,在国产自润滑复合材料和自润滑关节轴承研制过程中发挥了非常重要的作用[161]. 但是,与SKF、INA和TNT等国外轴承公司相比,国产轴承寿命试验机在控制系统、检测精度、数据采集及数据可靠性和智能化等方面还存在很多不足[162-163].

自润滑复合材料是自润滑关节轴承中的关键材料,自润滑关节轴承是装备中非常重要的零部件,其摩擦磨损性能、使用寿命及可靠性对装备的使用可靠性和维护周期有决定性影响. 随着高新技术装备更新换代的周期不断缩短,对自润滑关节轴承的性能要求越来越高,常规的轴承寿命试验方法因试验周期长、效率低以及费用高等问题不能完全满足研制需求. 为此,国内外专家学者在不改变轴承失效机理和不引入新的失效因素的前提下,从不同的角度提出了轴承寿命加速试验方法,短时间获得试验数据、剖析轴承失效机理、掌握轴承使用寿命和可靠性[164-166].

但是,目前加速试验模型的建立和选取,主要依靠经验和数据验证,自润滑轴承全寿命周期内自润滑复合材料摩擦磨损机理缺乏深入研究,致使加速试验模型精度不高且可重复性不强,最终导致轴承加速试验寿命与实际使用寿命之间没有可靠的关联性. 因此,以正常试验方法中轴承失效机理和加速试验过程中轴承失效机理的系统分析研究结果为基础,确定加速试验参数,制定合理且可靠的加速试验方案才能确保自润滑关节轴承加速寿命试验数据的可靠性、准确性和科学性.

关节轴承的寿命及可靠性预测研究是近年来国内外研究人员的研究热点[167-171]. 目前,自润滑关节轴承寿命及可靠性预测主要是基于计算机的数值计算方法. 通过建模及设置理想化条件对轴承接触面的应力分布、温度分布、位移变化、轴承寿命及可靠性等进行计算,结合摩擦磨损理论和寿命计算公式,得到自润滑轴承的使用寿命,指导自润滑关节轴承的设计.郝秀红等[172]针对航空高速轻载关节轴承用自润滑复合材料摩擦磨损性能和使用寿命综合考核验证周期长的问题,采用了1种基于Monte Carlo模拟的自润滑复合材料寿命预测方法,具有短时高效的特点. 结果表明,基于Monte Carlo模拟扩充样本量后,在失效判据的基础上,可以得到同一批次轴承使用寿命是服从对数正态分布的,且在3个样件试验数据的基础上扩充足够样本数量后,轴承使用寿命预测的误差不超过7.25%. 李英等[173]分别采用Winkler模型和ANSYS软件对自润关节轴承受到径向载荷和轴向载荷时的接触应力进行计算和有限元分析. 结果发现,轴承内圈的润滑层刚度小于内圈刚度,轴承结构参数α=20°~30°时,基于Winkler模型推导出的公式,受径向载荷时接触应力值误差在10%以内,受轴向载荷时误差在3%以内. 除了上述自润滑关节轴承寿命预测方法外,针对轴承表面润滑材料的分子动力学模拟方法和基于人脑进行信息处理的人工神经网络方法也在自润滑关节轴承寿命预测方面得到了广泛关注[174]. 通过有限元分析方法、分子动力学模拟方法及人工神经网络方法得到的轴承寿命和可靠性数据具有一定的可信度,可以指导自润滑织物复合材料和自润滑关节轴承的设计. 但是,由于轴承工作环境复杂、载荷和速度频繁变化以及轴承材料和轴承制造工艺存在差异,模型参数过于理想化以及参数准确性不高等因素导致轴承寿命及可靠性预测结果和实际情况偏差较大,相关领域的研究工作还需进一步深入.

2.3 自润滑关节轴承寿命及可靠性影响因素

在JB/T 10860-2008《关节轴承 动载荷与寿命试验规程》和JB/T 8565-2010《关节轴承 额定动载荷与寿命》机械行业标准中,均给出了关节轴承寿命计算公式,公式系统考虑了环境温度、试验载荷、滑动速度和轴承材料等参量[153-154].

式中,L为关节轴承寿命,αk为载荷特性寿命参数,αt为温度寿命系数,αp为载荷寿命系数,αv为滑动速度寿命系数,αz为轴承质量与润滑寿命系数,KM为与摩擦副有关的系数,Cd为关节轴承额定动载荷(kN),ʋ为关节轴承球面滑动速度(mm/s),P为关节轴承当量动载荷(kN). 从关节轴承寿命计算公式中可以看出,影响轴承寿命的因素主要包括接触应力、滑动速度、温度和摩擦副材料等.

自润滑复合材料粘结在关节轴承外圈内球面或者内圈外球面上,在不同工况下的摩擦磨损性能和磨损失效机制决定着关节轴承的服役寿命和可靠性. 李佩隆等[175]采用轴-瓦式摩擦磨损试验机研究了低速重载工况下PTFE/芳纶自润滑复合材料的摩擦磨损性能.结果表明,自润滑复合材料最高承载可以达到400 MPa,随着载荷增大,摩擦系数减小,但磨损量逐渐增大. 摩擦磨损机理分析认为,在低载荷下自润滑复合材料主要以黏着磨损为主,高载荷工况下自润滑复合材料主要以磨粒磨损为主,且高载荷作用下摩擦热对材料磨损有非常明显的影响. Qiu等[176]研究了外圈内表面粘结有PTFE/aramid自润滑复合材料的关节轴承在循环负载工况下的摩擦磨损性能,发现比载荷、旋转频率和循环负载频率等对轴承磨损量、摩擦界面温升及轴承内圈外表面的磨损有显著影响. 随着比载荷和旋转频率的增加,轴承磨损量明显增大,在低频(1 Hz)工况下,比载荷增大对摩擦界面温升没有明显变化,但高频(2和3 Hz)工况下,摩擦界面温升随比载荷的增加而增大. 轴承磨损同样以黏着磨损和磨粒磨损为主,且随着比载荷的增加,黏着磨损和磨粒磨损加剧.

李彦伟等[177]研究表明自润滑关节轴承磨损寿命随接触应力和摆动频率增大而减小. 对于温度来说,在25 ℃以下,自润滑关节轴承磨损寿命随温度增大而增大,在25 ℃以上,自润滑关节轴承磨损寿命随温度的升高而减小,但对多因素耦合工况下轴承磨损寿命没有做进一步研究. 目前,国内自润滑关节轴承外圈材质以17-4PH不锈钢为主,内圈材料以9Cr18Mo和PH13-8Mo为主. 自润滑复合材料在17-4PH基材上的粘结成型工艺及自润滑关节轴承的制造工艺已相对成熟,相关轴承产品也得到了广泛应用. 但是,随着飞机隐身、长寿命、防腐蚀及轻量化等方面的要求越来越高,钛合金和铝合金自润滑关节轴承得到了国内外研究人员的重视. 但是,由于钛合金表面硬度低,抗磨损性能较差,在试剂应用过程中需要对其进行表面强化处理.

詹华等[178]为了提高钛合金与自润滑复合材料构成的摩擦体系的耐磨性,在TC4钛合金表面制备了TiN和CrAN这2种硬质薄膜,研究了销-盘接触形式下体系的摩擦磨损性能. 结果表明,TC4表面制备硬质薄膜后,体系摩擦系数升高,跑-合时间变长,CrAlN涂层摩擦系数和跑-合期变化最为明显. 磨损表面二维表面轮廓及复合材料磨损表面形貌分析表明,TC4表面制备TiN和CrAN硬质薄膜对自润滑复合材料摩擦学性能提升没有明显影响. 牛荣军等[179]通过非平衡磁控溅射的方法在TC4钛合金表面制备了Cr-DLC和W-DLC涂层,对涂层干摩擦、盐雾气氛摩擦及模拟关节轴承工况下的摩擦学性能进行了表征分析,发现表面有W-DLC涂层的钛合金与自润滑复合材料在300 MPa动载下,完成2.5万次试验后,复合材料平均磨损量为0.093 mm,钛合金表面涂层完整. 60NiTi合金具有高硬度、耐腐蚀、抗磨损、耐高温和低密度等优点,是1种具有潜在应用价值的新型航空航天轴承材料,目前在织物型自润滑关节轴承领域还未有深入研究.

3 自润滑纤维织物复合材料工程化应用

目前,国内自润滑纤维织物复合材料研制及工程化应用方面的团队主要有中国科学院兰州化学物理研究所、上海市纺织科学研究院有限公司、上海合成树脂研究所有限公司、福建龙溪轴承(集团)股份有限公司以及上海市轴承技术研究所有限公司等单位. 其中上海市纺织科学研究院有限公司和上海合成树脂研究所有限公司联合研制的自润滑织物复合材料以低速重载长寿命自润滑复合材料和高速轻载自润滑纤维织物复合材料为主,相关产品在工程领域获得应用. 上海市轴承技术研究所有限公司近年在耐腐蚀、耐高温、重载以及长寿命系列轴承方面取得了多项技术突破,相关产品主要应用在清洁能源装备及海、陆、空设施等领域. 福建龙溪轴承(集团)股份有限公司具有研制AS和EN标准关节轴承和各类非标航空关节轴承的能力,研制的系列自润滑关节轴承在航空、航天以及重型装备等领域获得应用.

中国科学院兰州化学物理研究所自上世纪90年代开始开展自润滑纤维织物复合材料的研制及工程化应用工作. 经过30多年的发展,研究形成了3大类9种适用于不同工况的自润滑纤维织物复合材料,其中多种自润滑纤维织物复合材料以自润滑关节轴承、自润滑衬套、自润滑推力轴承以及自润滑转筒等形式在航空航天等领域获得应用. 研究团队采用进口芳纶纤维和进口聚四氟乙烯纤维研制的耐高温自润滑织物复合材料(动载荷186 MPa,使用温度240 ℃)和耐高载自润滑织物复合材料(动载荷250 MPa,使用寿命10万次)在涡扇系列发动机、无人机及新一代歼击机上获得成功应用,解决了发动机高温难维护部位以及无人机和歼击机高承载部位的可靠润滑问题. “十四五” 期间,在国家的大力支持下使用全国产纤维研制发展了系列高性能自润滑织物复合材料及其成型工艺技术,包括高承载纤维织物复合材料和耐高温纤维织物复合材料. 研制的自润滑纤维织物复合材料动载荷突破400 MPa,使用寿命达到10万次;耐高温自润滑纤维织物复合材料使用温度高于250 ℃,动载荷达到250 MPa,运行寿命达到5万次,实现了高性能自润滑纤维织物复合材料的完全自主可控. 针对航空、航天及重型装备领域高速轻载运动工况对自润滑纤维织物复合材料的应用需求,团队研制了系列高速轻载自润滑纤维织物复合材料,可以满足动载荷在10~110 MPa、摆动频率25~250 Hz、使用温度-60~70 ℃及其使用寿命介于(10~200)×104次的应用需求. 自润滑纤维织物复合材料自身具有可设计性强的特点,团队可以根据工况需求进行定制化设计,满足不同工况的使用要求,图12所示为中国科学院兰州化学物所研制的自润滑复合材料及相关零部件照片.

Fig. 12 Photos of self-lubricating liners, self-lubricating bushing and self-lubricating spherical plain bearings developed by Lanzhou Institute of Chemical physics, Chinese Academy of Sciences图12 中国科学院兰州化学物理研究所研制的系列自润滑复合材料、自润滑衬套及自润滑关节轴承的照片

4 总结与展望

综上所述,国内外针对自润滑纤维织物复合材料及其在关节轴承中的应用开展了广泛研究,设计制备了耐高温、高承载以及低中载荷下高速等多个系列的固体(自)润滑织物材料,突破了纤维与纤维、织物与树脂以及胶粘剂与金属的界面结合等技术瓶颈,满足了当前航空、航天和重工机械等领域对自润滑关节轴承的应用需求. 但是,随着高端装备极限使役性能不断突破,对自润滑纤维织物复合材料及自润滑关节轴承的性能要求更高. 因此,还需要进一步从自润滑纤维织物复合材料体系、轴承基体材料及成型工艺、自润滑关节轴承寿命预测及相关标准体系构建的角度加强研究.

a. 自润滑纤维织物复合材料结构层次包含纤维、树脂和功能增强材料,各组分之间通过协同实现减摩和抗磨的作用. 目前,各组分之间的协同减摩抗磨机制尚不明确,需要开展深层次及系统的研究工作. 此外,自润滑纤维织物复合材料性能的提升需要不断提高纤维和树脂等材料的极限性能.

b. 自润滑纤维织物复合材料主要通过粘结在轴承外圈内表面而发挥减摩、抗磨以及延长轴承使用寿命的作用. 随着航空和航天等装备减重以及防腐等方面的需求不断增加,需要开展钛合金、60NiTi和铝合金等与自润滑纤维织物复合材料的匹配性研究,以及新型自润滑关节轴承的成型工艺研究.

c. 自润滑关节轴承寿命预测和可靠性研究对提升装备的运行安全性具有非常重要的意义. 目前不同工况下自润滑织物复合材料摩擦磨损机制尚不十分明确,轴承寿命评价平台标准不统一以及寿命试验数据普适性差. 因此,自润滑关节轴承寿命预测模型或公式及其合理性和适用性成为未来研究的主要方向之一.

d. 标准在自润滑织物复合材料及关节轴承发展中具有底线作用、规制作用、引领作用和支撑作用. 目前,国内针对自润滑纤维织物复合材料和关节轴承制定了国家标准、国军标、行业标准和企业标准等. 但是,标准体系仍不够完善和系统,未来需要进一步加强相关标准体系的建设工作.