橡胶减摩抗磨改性研究进展

汤 洁, 张丽慧, 周春宇, 吴 杨, 于 波*, 周 峰*

(1. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;2. 中国科学院大学, 北京 100049;3. 烟台中科先进材料与绿色化工产业技术研究院, 山东 烟台 264006;4. 烟台先进材料与绿色制造山东省实验室, 山东 烟台 264006)

作为三大合成材料之一,橡胶是1类高黏弹性、低弹性模量的高分子材料,种类繁多. 按照来源与用途分类,橡胶可分为天然橡胶(NR)和合成橡胶,其中合成橡胶又分为通用合成橡胶以及特种合成橡胶,通用合成橡胶包括丁苯橡胶(SBR)、顺丁橡胶(BR)和丁腈橡胶(NBR)等,特种合成橡胶包括氟橡胶(FKM)、硅橡胶(MVQ)和聚氨酯橡胶(PU)等. 橡胶具有很多优异的物理及化学特性,已被广泛用于国防、航空航天、医用、交通、建筑及机械电子等领域.

摩擦学性能对橡胶制品的安全性影响重大,例如摩擦性能良好的橡胶轮胎起到减震降噪的作用,而轮胎的耐磨性直接关乎其使用寿命及安全性;橡胶密封件[1]是1种适应性很强的密封材料,其中机械磨损是导致动密封失效的重要原因;水润滑橡胶轴承[2]受润滑介质中的杂质影响易出现磨损故障,承载性能降低.橡胶的应用已深入人类生活的各个领域,橡胶的摩擦磨损性能是橡胶制品在应用中需要考量的重要因素.实际应用中橡胶摩擦磨损性能受机械作用、热及化学作用等诸多因素共同影响,但目前对橡胶摩擦的研究与认识仍然不够深入和清晰,因此如何更加深刻、全面地认识并描述橡胶材料的摩擦磨损性能仍然是当前研究的一大重点[3].

本文中综述了近年来橡胶摩擦学理论、橡胶减摩抗磨改性方法、减摩抗磨橡胶的应用及对橡胶摩擦未来发展方向的展望.

1 橡胶特性及其摩擦学理论

橡胶是1种用量大、用途广泛的工程聚合物材料,在微观尺度上,其分子间存在相互作用和内旋转阻力,阻碍分子链的运动,因此表现为黏性,作用于橡胶分子上的力一部分用于克服分子间的黏性阻力,同时另一部分用于使分子链变形,二者表现为橡胶的黏弹性. 在宏观尺度上表现为橡胶具有高黏弹性、低弹性模量、耐腐蚀性及抗渗性等优点. 但由于橡胶的接触面容易发生弹性形变,与金属及一般聚合物的摩擦学行为不同,其摩擦磨损过程十分复杂,且不同条件下机理也不完全相同.

1.1 橡胶摩擦原理

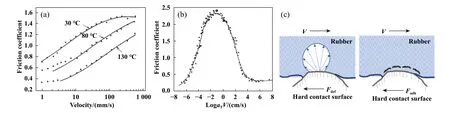

橡胶的摩擦学理论最初建立于上世纪60年代.Schallamach[4]最早提出橡胶的摩擦力与温度和滑动速度存在内在关联,其中摩擦力随速度的增加而略微增加,随温度的降低而大幅增加,如图1(a)所示,并从试验中发现橡胶摩擦系数和温度的指数关系与液体黏性流动过程中流动性和温度之间的关系类似. 为解释橡胶表面与液体之间的相似性,Schallamach[4]在研究的过程中引入了基于活化机制的分子运动过程,当弹性体在刚性表面相对滑动时,两表面间的分子不断地附着与分离,分子连接点不断形成与破坏,弹性体分子具有小幅跳跃,分子级的黏-滑过程在宏观尺度上造成橡胶的黏附. Bartenev等[5]在研究中对该理论进行了更详细的阐述.

Fig. 1 (a) Distribution curve of friction coefficient as a function of sliding velocity at 20 ℃[4]; (b) main curve of rubber friction coefficient versus sliding velocity distribution function at 20 ℃[4]; (c) rubber friction includes adhesion force and hysteresis force图1 (a)摩擦系数在20℃下随滑动速度变化的函数分布曲线[4];(b) 20 ℃下橡胶摩擦系数随滑动速度分布函数主曲线[4];(c)橡胶摩擦力包括黏附力以及滞后力

Grosch等[6]进一步拓展研究,通过更多的数据证明了温度和速度等试验条件对橡胶摩擦行为的影响,摩擦力随速度增加而略有增加,随温度降低而大幅增加,摩擦系数与温度的指数关系类似于液体黏性流动时流动性与温度的关系. Grosch进一步应用Williams-Landel-Ferry (WLF)叠加概念[7],将每一温度下的速度乘以转换因子 αT即可得到logαTV~µ的曲线,滑动速度对摩擦性能影响的独特钟形主曲线,如图1(b)所示,并假设主曲线上的峰值速度对应于tanδ的峰值(tanδ为损耗角正切,又称为损耗因子,黏弹性质包含于tanδ项中)[8].

Ludema和Tabor[9]进行了类似的试验,得到同样的结论,并提出了黏着摩擦理论. 此后,橡胶的摩擦行为依赖于黏弹性的概念得到了广泛的认可. 在此基础上,Moore对摩擦机理进行总结,提出了总摩擦系数的概念,并成为橡胶摩擦最基本的概念,即橡胶的摩擦由黏着项和滞后项共同组成.

总而言之,弹性体的摩擦力是由橡胶所具有的黏弹性本质决定的,当橡胶在硬质表面上滑动时,会产生黏附和滞后变形作用,两者共同作用产生阻力. 橡胶总的摩擦力由黏附摩擦力和迟滞摩擦力两部分组成,即F=Fadh+Fdef,如图1(c)和(d)所示.

此外,橡胶的摩擦行为还受表面特性的影响,Fukahori等[10]提出了1种新的橡胶摩擦磨损理论,并提出了1种新的橡胶结构模型,指出交联橡胶不是由橡胶分子的均质交联网络构成的,而是由非均相共连续结构组成的,其中交联项体积约占70%,非交联项体积约占30%. 非交联项在橡胶表面起到网络结构的作用,这使橡胶表面具有高黏性,并且其高度黏性使橡胶表面具有比范德华力更大的黏结力. 橡胶极高的摩擦系数以及强黏滑运动主要是由橡胶表面的高度黏性导致的. 当滑块在橡胶表面通过时,黏附过程可看作热活化分子的黏-滑过程,不仅橡胶内部发生变形,同时表面产生许多微裂纹,因此黏滑运动项又分为迟滞损失的变形项以及摩擦裂纹形成项,修正后橡胶总摩擦力由黏附摩擦力Fadh以及变形组分Fdef和裂纹形成组分Fcrac共同组成,即

1.2 橡胶磨损机制

橡胶表面在一定外力作用下与硬质表面接触并发生相对位移的过程中,发生周期性形变并与接触面产生摩擦阻力,最终导致橡胶表面材料的逐渐损耗或转移,即形成磨损,这是1个复杂的物理与化学作用相互影响的结果[11-12]. 橡胶的主要磨损形式有4种:磨粒磨损、侵蚀磨损、疲劳磨损以及卷曲磨损.

不同于金属和塑料的磨损机制,橡胶磨损产生的磨痕与摩擦方向垂直,前者则与摩擦方向平行[13],并且橡胶磨损后形成的磨痕表现为山脊状突起,突起间距和高度相等,形成磨损斑纹. 早期研究人员认为磨损斑纹的形成只是机械作用导致的裂纹生长. Fukahori和Yamazaki[14-15]的研究表明,刚性体滑块在橡胶表面移动时会产生微振以及黏滑振动2种振动. 橡胶的磨损是在这2种振动周期性的相互作用下产生,这2种振动共同作用产生周期性磨损斑纹. 微振动促进了橡胶表面微观斑纹的产生,而黏滑振动则造成斑纹间距的扩展,这个周期性过程中消耗大量的摩擦能量,并且最终表现为橡胶的磨损.

1.2.1 磨粒磨损

橡胶等填充弹性体的磨蚀性以及黏性对橡胶磨损行为具有重要影响,在微观尺度上,橡胶可看作由填料、橡胶以及界面层组成的三相材料,凹凸不平的接触产生的接触应力会导致黏附和应力集中,并引发裂纹萌生扩展,进而导致颗粒分离. 在宏观尺度上,这些裂纹会像疲劳裂纹一样扩展,导致颗粒分离,进而在长时间内导致严重磨损,如图2所示.

Fig. 2 Wear as a multiscale contact fracture process[16]图2 多尺度接触断裂的磨损过程[16]

磨粒磨损[16]主要与磨粒尺寸、颗粒锐利度、外加载荷和滑动速度等参数有关. 磨粒粒径的变化引发磨损机理发生变化,颗粒在界面诱发两体磨损到三体磨损进而到滚动磨损. 磨粒尺寸效应是两体或三体磨损的重要特征,大尺寸磨粒会加速橡胶的磨损,对材料的去除和犁削作用更明显. 陈骥驰等[17]通过试验证实了摩擦系数与磨料尺寸的关系,大尺寸的磨粒会加速橡胶的磨损,随着磨粒尺寸的增加,摩擦系数与磨损量均增加. Shen等[18]通过往复磨料磨损试验研究了SiC的磨料尺寸对丁腈橡胶磨损表面的影响,对于小磨粒而言,随着磨粒尺寸的增加,摩擦系数增加,磨损机制从黏着磨损转为磨粒磨损.

1.2.2 侵蚀磨损

橡胶发生侵蚀磨损[19]过程中,机械作用使分子链发生断裂,产生氧化降解、水解以及热降解等表面力化学效应. 橡胶的侵蚀速率取决于橡胶的回弹性,回弹性越高,抗磨粒侵蚀性越强. 对于非填充的弹性体,30°冲击角的抗侵蚀性能最好,是法向冲击下的10倍.Arnold等[20]认为,低冲击角下的侵蚀磨损机理与磨粒磨损相似,在侵蚀的初始阶段,磨损表面形成一系列与冲击方向垂直的磨损斑纹. 高冲击角下的粒子冲击会促使表面裂纹不断扩展并相交,进而加速材料的移去,侵蚀磨损严重. 此外,侵蚀速率与冲击速度以及颗粒大小都具有显著相关性[21]:侵蚀速度增加会改变颗粒的动能,增大对橡胶表面的冲击,造成橡胶表面磨损的加剧;颗粒粒度增大则同样会导致磨损速率增大,达到稳定水平后保持不变.

1.2.3 疲劳磨损

橡胶表面由于微凸体的周期性应力集中作用使橡胶反复形变产生疲劳,在表层逐渐出现裂纹并扩展,造成材料表面的断裂与剥落,这种磨损现象即为疲劳磨损[22]. 根据疲劳断裂过程,橡胶疲劳断裂理论主要有裂纹萌生法以及裂纹扩展法. 橡胶表面出现裂纹后,在力的反复作用下会导致裂纹不断扩展,进而在力的持续作用下,裂纹逐渐断裂,最终从橡胶表面彻底剥离,形成磨损图案. 橡胶疲劳磨损的破坏机理不仅有裂纹扩展,还包括热降解和臭氧侵蚀等. 橡胶的疲劳磨损是力与化学相互作用的结果,是1种强度较小却又极其普遍的现象.

1.2.4 卷曲磨损

卷曲磨损[23]发生在橡胶与光滑物体表面,剪切力的作用使橡胶表面凸起的部位发生变形后被拉伸并卷曲,被破坏后成卷状从表面脱落. 这种磨损常发生在橡胶接触力大于临界值或者滑动速度增大以及温度升高时.

实际摩擦过程中,橡胶的磨损往往是2种或者多种磨损机制同时发生的复杂过程. 而橡胶磨损过程受多种因素共同影响,并且同时存在其他磨损形式,如在摩擦生热和介质等的共同影响下产生的滚动磨耗、疲劳磨耗以及油污磨耗等.

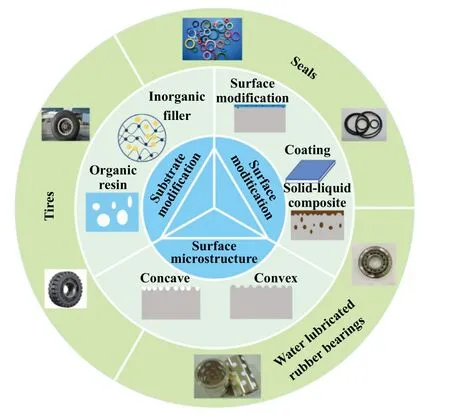

2 橡胶减摩抗磨改性方法

降低橡胶的摩擦系数,在实际应用中可避免粘连、降低摩擦生热、延缓老化、提高橡胶耐磨性、延长橡胶使用寿命并节约能源. 目前,橡胶材料的减摩抗磨改性主要包括橡胶材料的基体改性、表面改性及表面织构化等方法,如图3所示.

Fig. 3 Antifriction and antiwear modification method of rubber图3 橡胶减摩抗磨改性方法

2.1 橡胶基体改性

橡胶基体改性可通过加入不同的无机填料以及树脂等来改善橡胶基体的摩擦磨损性能. 按照功能可将无机填料分为抗磨填料以及自润滑填料. 抗磨填料可以作为橡胶材料的补强剂,达到减摩抗磨的效果.自润滑填料则依托其自身的润滑效果,在橡胶基体中达到减摩的作用. 有机树脂改性则通过将酚醛树脂(PF)、聚氨酯(PU)以及聚四氟乙烯等与橡胶共混实现双重特性进而达到减摩抗磨的作用. 然而加入无机填料以及树脂等对橡胶进行改性时,相容性对改性效果至关重要. 目前比较常用的办法是对填料等进行预处理以达到良好的分散效果,如对填料进行表面改性处理,在填料表面接枝各类官能团以增强填料与橡胶分子的相互作用达到均匀分散的目的.

2.1.1 无机填料改性

2.1.1.1 抗磨填料改性

1. 单一组分填料

1) 碳材料

碳材料如炭黑、碳纳米管和碳纤维等都是良好的橡胶补强剂. 其中炭黑是橡胶工业最早用于增强橡胶的填料,提高橡胶抗磨性能的主要影响因素包括炭黑的粒径、炭黑粒子的结构及表面活性[24]. 硫化橡胶的摩擦系数随着炭黑粒径的减小和结构度的增加而下降[25]. 炭黑粒径的减小可提高其比表面积,增强其与橡胶的相互作用,有利于提高其耐磨性. 炭黑的结构是指炭黑粒子聚熔和吸附而形成的形态,通常形成的链枝结构为一次结构,一次结构在范德华力作用下相互吸附形成二次结构. 随着炭黑结构的增大,复合材料的耐磨性提高,且炭黑结构具有最佳值,在达到一定程度后其耐磨耗性能保持不变. 炭黑的准石墨化晶层边缘的缺陷有特别高的活性点,可与橡胶相互作用,提高炭黑的分散度,增大活性,提高橡胶的强度和耐磨性[26]. Karger-Kocsis等[27]研究了不同测试条件下,炭黑作为功能填料时三元乙丙橡胶(EPDM)与钢对偶件之间的干摩擦与滑动磨损,结果表明,随着炭黑含量的增加,EPDM的比磨损率降低. 褚夫强等[28]证明了高结构炭黑有助于提高EPDM胶料的耐磨性能.

碳纳米管(MWCNT)具有耐久性高、强度高以及重量轻等优点被广泛用于各种工业领域. 碳纳米管可有效提高导电橡胶的抗磨损性及耐用性[29]. 贾承赟[30]探究了多壁碳纳米管以及多巴胺改性的多壁碳纳米管对水润滑丁腈橡胶材料摩擦磨损性能的影响. 研究表明,多巴胺改性碳纳米管填充的橡胶轴承材料与碳纳米管填充橡胶轴承材料以及未改性橡胶材料相比,摩擦系数依次降低. 其中,填充了质量分数为4%的多巴胺改性多壁碳纳米管的橡胶试样的摩擦系数最低,填充了8%多巴胺改性多壁碳纳米管的橡胶试块的质量磨损量最低.

短碳纤维是1种强度比钢大、密度比铝小和耐腐蚀性比不锈钢强的新型材料,主要用于提升橡胶制品的力学性能及耐磨性. He等[31]制备了丁腈橡胶/短碳纤维复合材料,并研究了短碳纤维对NBR复合材料摩擦磨损性能的影响. 研究结果表明,在不同作用力下,橡胶的摩擦系数先增加然后降低到稳定水平. 短纤维的加入使复合材料磨损后的质量损失和磨损深度均比未添加短纤维的丁腈橡胶少,这是由于分散在橡胶中的短纤维在硫化过程中形成骨架结构,进而降低了表面的磨损程度. 武鲜艳等[32]以聚丙烯腈短切碳纤维(CF)为增强剂,天然橡胶(NR)与丁苯橡胶作为基体制备CF/NR/SBR橡胶复合材料,复合材料的阿克隆磨耗值随着CF含量的增加而升高,说明其耐磨性下降,这是由于CF含量的增加导致其出现团聚现象,在橡胶基体中的分散更加困难.

2) 氧化物

非金属氧化物填料的典型代表为二氧化硅(SiO2).纳米二氧化硅是制造 “绿色轮胎” 胎面的重要填料,其作为增强剂可赋予橡胶良好的机械性能、高回弹性、优异的滚动阻力以及低生热性能. 然而,表面修饰后的二氧化硅表面富含硅烷醇基团,降低了高极性二氧化硅与非极性橡胶基体的相容性和相互作用;此外,纳米级二氧化硅颗粒通常表面活性高且容易团聚,这也降低了二氧化硅与聚合物基体的相容性,导致填料在橡胶基体中难以均匀分散,从而削弱了二氧化硅填充橡胶的机械性能. 为克服这些缺点,研究人员需要引入新的添加剂或者通过降低二氧化硅表面的硅烷醇基浓度来提高二氧化硅与橡胶的相容性,进而改善二氧化硅填充橡胶的机械性能. Liu等[33]研究了纳米SiO2和NBR的相互作用对水润滑NBR基复合材料摩擦性能的影响. 结果表明,纳米SiO2与NBR之间界面结合较弱,纳米颗粒易脱落,在磨损表面留下凹坑和裂纹,裂纹的萌生和扩展造成NBR的磨损;而通过硅烷偶联剂双(3-三乙氧基硅丙基)四硫化物(TESPT)进行表面羟基化改性的SiO2(TESPT)与基体具有强相互作用,可防止纳米颗粒脱离,限制NBR中分子链的运动,如图4所示,可有效降低摩擦副的温度峰值,显著提高复合材料的抗磨损率,但同时会增大摩擦系数.

Fig. 4 Interaction between nano-SiO2 [SiO2 (TESPT)] and composite during wear[33]图4 纳米SiO2 [SiO2(TESPT)]与复合材料在磨损过程中的相互作用示意图[33]

Tian等[34]制备了接枝橡胶硫化促进剂CZ (N-环己基-2-苯并噻唑磺酰胺)的纳米二氧化硅(DNS-CZ),巧妙避免了CZ的挥发及迁移,并通过将DNS-CZ作为添加剂对SSBR/BR橡胶进行补强. 相比于未填充DNS的橡胶,填充了DNS-CZ的SSBR/BR复合物具有良好的机械性能以及阿克隆耐磨性,当CZ填充量为81.10 nmol/kg时,SSBR/BR/DNS-CZ复合物具有最优的机械性能和阿克隆耐磨性.

氧化铝(Al2O3)、氧化锌(ZnO)和四氧化三铁(Fe3O4)是常用的纳米金属氧化物增强填料. ZnO常被用作硫化体系中的活性剂,在硫化过程中起到活化作用,可提高硫化橡胶的交联密度,同时提高橡胶与其他材料的结合性. 贾其苏等[35]比较了普通氧化锌与纳米氧化锌对丁腈橡胶(NBR)复合材料摩擦磨损性能的影响,研究发现纳米氧化锌可延长胶料的硫化时间,且在干摩擦及油润滑条件下均具有优异的耐摩擦磨损性能,纳米氧化锌/NBR复合材料相比于氧化锌/NBR复合材料表面更加光滑,其磨损形式表现为磨粒磨损及少量的黏着磨损. 刘增辉等[36]研究了不同粒径高硬度耐磨氧化铝对橡胶材料摩擦磨损性能的影响,填充纳米氧化铝后的氢化丁腈橡胶(HNBR)的摩擦系数和体积磨损率均降低,且随着Al2O3粒径的减小而进一步降低,填充10 nm Al2O3的HNBR材料耐磨性最好. 何世权[37]以Fe3O4为丁腈橡胶的填充剂,通过干法混炼方法制得Fe3O4复合磁性丁腈橡胶. 纳米Fe3O4的填入明显降低了丁腈橡胶的摩擦系数. 随着纳米Fe3O4粒子质量分数的增加,摩擦系数先降低后增大. 填充少量的纳米Fe3O4粒子可改善转移膜的形成,且摩擦试验测试后表面没有明显的犁沟,磨损主要表现为黏着磨损,磨损率较小.

2. 混合组分填料改性

将2种及以上具有减摩抗磨效果的填料共同加入橡胶中可达到改善橡胶摩擦学性能的目的. Harea等[38]研究了MWCNT和炭黑总体质量分数为30%时,摩擦学性能随MWCNT含量的变化. 当MWCNT质量分数从0增加到5%时,摩擦系数减小但磨损量基本不变.Tian等[39]研究了嵌入Fe3O4粒子以及SiO2粒子对硅橡胶(PDMS)微柱摩擦行为的影响,随着Fe3O4颗粒含量的增加,Fe3O4/PDMS复合材料的摩擦力呈先减小后增大的趋势.

2.1.1.2 自润滑填料改性

在橡胶基质中加入具有低摩擦系数的固体润滑剂可在橡胶表面形成润滑层,有效减轻承载表面间的摩擦磨损作用,是橡胶减摩抗磨改性的有效途径之一.其中,石墨烯(及其衍生物)以及二硫化钼都是性能优良的自润滑填料,具有良好的减摩效果.

1. 石墨烯(及其衍生物)

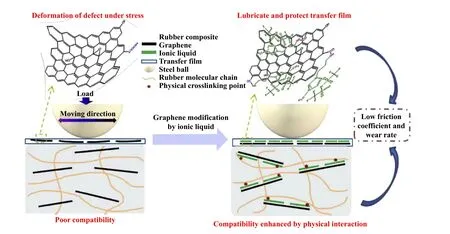

石墨烯(及其衍生物)[40]是典型的纳米层状填充物,具有良好的电学、热机械和自润滑性能,并且其表面活性基团数量多,易于化学修饰,是理想的多功能填充材料之一[41]. 影响石墨烯/橡胶复合材料摩擦磨损性能的主要因素包括石墨烯自身的自润滑性能、在橡胶基体中的均匀分布以及复合材料界面的稳定性.Agrawal等[42]对比研究了石墨以及石墨烯片层填充丁腈橡胶形成的复合材料的抗磨性能. 滑动磨损结果表明,石墨烯填充丁腈橡胶的摩擦系数为0.373,石墨填充丁腈橡胶的摩擦系数为0.422,未填充丁腈橡胶的摩擦系数为0.457,石墨烯填充丁腈橡胶的摩擦系数较石墨填充的丁腈橡胶降低了2.3倍. 为了提高石墨烯和橡胶基体的相容性同时避免石墨烯的损伤,Wang等[43]制备了纳米多孔形态的液体改性石墨烯(TrGO-IL),并将TrGO-IL与氟醚橡胶混合以制备复合材料(即FMTrGO-IL-1),如图5所示,与未改性石墨烯的复合材料相比,改性石墨烯和橡胶的相容性更好,交联密度增加,且磨损系数和磨损率分别下降13.1%和59.8%. 这是由于离子液体在石墨烯表面提供了界面结合性能良好的自润滑层,从而降低复合材料的摩擦系数.

Fig. 5 Schematic diagram of tribological improvement mechanism of ionic liquid modified graphene/flurane rubber composites[43]图5 离子液体(IL)改性的石墨烯/氟醚橡胶复合材料摩擦学性能改善机理示意图[43]

氧化石墨烯(GO)[44]是石墨烯的氧化物,其表面含有丰富的含氧基团,产生大量褶皱,易于吸附和堆叠,填充体积分数很小时就能够形成完善的填料网络,且和橡胶分子链之间有强界面作用,具有优异的减摩效果. 加入氧化石墨烯后,不仅能够降低摩擦系数,而且橡胶的磨耗表面变得光滑,磨耗纹变窄,耐磨耗性能提高. 张涛等[45]将氧化石墨烯作为分散相加入丁腈橡胶(NBR)基体中,制备GO/NBR复合材料,与纯NBR相比,GO/NBR复合材料耐磨性得到提高,且在GO添加量为2.0 g时,复合材料的耐磨性能最优.

2. 二硫化钼

二硫化钼(MoS2)作为1种应用广泛的固体润滑剂,具有优异的润滑性能,与橡胶复合后在橡胶表面形成润滑层,可以改善橡胶材料的摩擦性能. 王军等[46]以橡塑复合材料为基体,并将纳米和普通二硫化钼添加到基体材料中制备水润滑橡胶复合轴承材料,研究结果表明,该复合材料摩擦系数随着MoS2含量的增加呈现先降低后升高的趋势,且都低于普通复合材料.刘中强等[47]通过分子动力学模拟证明了MoS2可有效提高NBR复合材料的摩擦学性能. 改性后的MoS2在与橡胶复合后具有更优异的摩擦学性能. Liang等[48]使用十六烷基三甲基溴化铵(CTAB)、硅烷偶联剂 KH570以及聚乙二醇分别改性MoS2. 将改性后的MoS2与NBR机械共混制备复合材料并分别探究其摩擦学性能,结果表明,CTBA改性的MoS2与NBR共混制备的复合材料具有最佳耐磨性能,其中在加入质量分数为10%的CTBA改性的MoS2后,复合材料较未改性时摩擦系数降低了50 %.

2.1.2 有机树脂改性

在橡胶中加入树脂使材料表现出双重特性,借此可实现橡胶材料的抗磨减摩[49]. 在摩擦热的作用下,树脂可以在界面处形成具有减摩作用的转移膜,同时,树脂与基体结合可增加接触面积,从而实现复合材料较低的摩擦系数. 例如, PF具有优异的机械性能和耐热性能,且价格低廉,但其脆性较大. 在高温热处理阶段与柔性橡胶发生接枝反应,增强了整体材料的连续性. 李慧亮等[50]研究了PF/NBR复合材料在不同温度下的摩擦学性能. 研究结果表明,加入PF后试样在较高温度下仍能保持较好的摩擦性能. 陈晨等[51]制备了丁腈橡胶与PF共混的双基体材料,并研究了丁腈橡胶含量对双基体材料的摩擦与磨损性能的影响. 研究结果表明,随着橡胶含量的增加,双基体材料的摩擦系数先增大后降低,在丁腈橡胶质量分数为25%时,材料的摩擦系数最大,对偶材料的磨损最小.

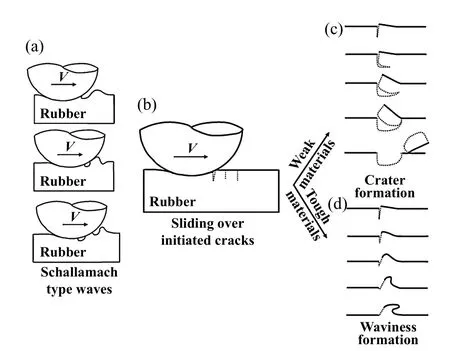

采用可原位交联的固体聚氨酯(PU)制备橡胶/PU共混物也可有效提高橡胶的耐磨性. Karger-Kocsis等[52]研究了HNBR和原位产生的聚氨酯组成共混物的机械性能与摩擦性能. 研究结果表明,随着PU含量的增加,共混物的比磨损率降低,这是由于PU的加入使磨损轨迹出现Schallamach波纹,如图6所示;在滚动摩擦中摩擦系数不受PU含量的影响,但比磨损率随着PU含量的增加而降低.

Fig. 6 (a) Schallamach-type waves triggered by surface cracks; (b) surface cracking; (c) crater-like; (d) schematic diagram of schallamach wavy surface structure[52]图6 (a)表面裂纹引发的Schallamach型波;(b)表面裂纹;(c)形成的陨石坑状;(d) Schallamach型波表面结构的示意图[52]

聚四氟乙烯(PTFE)又被称为 “塑料王” ,具有高强度、优异密封性、高化学稳定性、高耐磨性、低摩擦系数以及高温下易伸展等优点[53]. 胡晓阳等[54]通过聚四氟乙烯微粉与氟橡胶复合对其进行改性,并研究了PTFE对氟橡胶摩擦的影响. 研究结果表明,随着PTFE含量的增加,体积磨损率和摩擦系数均表现出先降低后升高的趋势. 其中质量含量为5%的PTFE改性氟橡胶具有最佳的耐磨性,质量含量为10%的PTFE改性氟橡胶摩擦系数最小. Qi等[55]以氟硅橡胶为相容剂,通过机械共混的方法在硅橡胶中加入PTFE以改善硅橡胶的高温摩擦性能. 研究结果表明,复合材料具有优异的高温耐磨性,随着温度的升高,摩擦系数基本不受影响,磨损量降低,这是由于高温下橡胶的磨损方式由磨粒磨损转变为黏着磨损. Khan等[56]研究了填充有PTFE微粉的EPDM的物理和摩擦性能,其中PTFE微粉是通过将高分子量的PTFE辐照降解为低分子量微粉得到的. 研究结果表明,团聚体形态、分散性以及与EPDM的界面相互作用是影响其物理和摩擦学性能的关键因素. 微粉填充的EPDM的比磨损率显著降低,其摩擦磨损行为主要以塑性变形和能量耗散为主,这2种现象都在减少PTFE微粉填充EPDM的摩擦和磨损方面发挥了重要作用.

2.2 表面处理

表面处理方法包括表面改性以及表面涂层法. 表面改性[57]是利用橡胶基体特殊官能团的反应性,对橡胶表面进行化学改性,通过改变橡胶表面结构形态和基团特性增加表面致密性、硬度、光洁度以及抗腐蚀性能,进而达到减摩抗磨的目的. 表面涂层法是通过在橡胶表面沉积或涂覆润滑涂层,通过形成转移膜、提升表面的平整度和硬度等方法从而获得显著的减摩抗磨效果.

2.2.1 表面改性

表面改性方法主要包括表面氟化、氯化、溴化、碘化和磺化等方式,通常采用溶液浸渍以及等离子体处理实现改性. Han等[58]采用碘化钾溶液对NBR表面进行碘化改性,并探究了碘化钾溶液浓度以及浸泡时间对改性后样品摩擦性能的影响. 结果表明,随着碘化钾溶液浓度的增加和浸泡时间的延长,丁腈橡胶表面碘化程度加深,其表面致密光滑,有利于提高NBR的抗磨损性和抗油性,其中在质量分数为35%碘化钾溶液中浸泡4天的样品摩擦系数降低为原始样品的2/5.秘彤等[59]以四氟化碳为反应气体对丁腈橡胶试样表面进行了等离子体氟化改性,橡胶表面氟化处理沉积了含氟物质后摩擦系数明显降低,氟化处理功率对试样表面润滑性能具有显著影响,其中功率为140 W时,氟化处理减摩效果最优.

2.2.2 涂层

涂层可在不改变橡胶材质的情况下,避免其与摩擦副的直接接触,将摩擦界面转变为涂层与摩擦副的接触,从而降低磨损,减小摩擦系数. 涂层可以在不改变基材整体性能的前提下,调整基材的表面形态、磨损性能、附着力和疲劳强度. 目前,常用的涂层材料有无机润滑薄膜、有机润滑薄膜及涂层以及固液复合类等.

2.2.2.1 无机润滑薄膜

类金刚石(DLC)膜具有较高的硬度、结构可控性及低摩擦和抗磨损性能,因此被广泛用作润滑防护材料. 由于DLC膜具有脆硬的特性,沉积在橡胶表面的黏附力弱,易形成裂纹,基底与DLC膜之间存在模量不匹配的问题,因此需要在橡胶表面进行等离子体预处理[60]. 等离子体预处理可以去除表面低分子量物质,从而获得清洁表面,改变橡胶表面的化学结构和形态,进而提高柔性橡胶与刚性DLC膜的黏附. Bai等[61]分别用Ar、O2、N2和H2等离子体预处理橡胶表面并使DLC膜与橡胶表面具有良好的附着力. 摩擦试验结果表明,Ar等离子体处理后,橡胶沉积DLC薄膜具有良好的减摩效果,DLC/橡胶的摩擦系数低且稳定为0.19,并具有优异的耐磨性,如图7所示.

Fig. 7 SEM micrographs of DLC/rubber with different plasma pretreatments: (a) Ar-O2, (b) Ar-H2, (c) Ar-N2 and (d) Ar-Ar[top: lower magnification (scale bar: 500 μm); bottom: higher magnification (scale bar: 5 μm][61]图7 等离子体处理的DLC/橡胶的微观结构形貌的SEM照片:(a)Ar-O2;(b)Ar-H2;(c)Ar-N2;(d) Ar-Ar (上排为低倍率图;下排位高倍率图)[61]

Donnet等[62]认为,含氢DLC膜在惰性气体环境中具有非常低的摩擦系数. 在碳网络中引入氢键可以钝化表面,使σ键以共价键或自由键的形式存在,DLC在真空或惰性环境下的干滑动摩擦系数低至0.001~0.01,Ji等[63]通过脉冲辅助和直流辅助等离子体化学气相沉积技术制备了2种不同结构的DLC薄膜,研究发现,紫外辐照可改变碳网络的结构,改善摩擦和磨损行为.此外,DLC膜与橡胶具有良好的化学相容性,其沉积温度也可调至低于橡胶的沉积上限温度,这使得在橡胶表面沉积DLC膜成为1个可行的选择. Lubwama等[64]比较了沉积在丁腈橡胶表面的DLC和Si-DLC薄膜的摩擦行为,研究发现Si-C夹层的附着力增强,使Si-DLC薄膜具有更高的柔韧性,在湿滑动条件下,Si-DLC膜的摩擦系数更低.

2.2.2.2 有机薄膜及涂层

将聚四氟乙烯(PTFE)薄膜包覆于橡胶密封表面,可使密封件既具有橡胶的弹性又具有PTFE的耐高温和耐磨性[65]. 但由于C-F键能高,F原子紧密地分布在C-C主链表面,PTFE具有化学惰性、低表面能以及弱边界层(Weak boundary layer, WBL),其难与橡胶表面形成有效结合,因此不仅要在PTFE表面生成含氧自由基和官能团,而且要去除并恢复PTFE表面的WBL以改善其附着力. 化学腐蚀法是使用腐蚀性溶液,如钠-萘和钠-铬络合物溶液处理PTFE薄膜,处理后聚四氟乙烯的附着力明显提高. 此外,等离子体轰击PTFE薄膜表面也可改变表面的黏结性,这是通过活性粒子轰击使薄膜表面产生多种自由基,提高表面自由能来实现的[66]. Liu等[67]通过电子束分散法在硅和丙烯腈-丁二烯橡胶基材上制备了PTFE涂层,并研究了基材性质、涂层厚度以及基材与靶材的距离等对涂层表面形态、结构和摩擦学性能的影响. 研究结果表明,PTFE涂层的表面能随着涂层厚度增加先降低后又缓慢增加. 摩擦区域涂层的破坏面积随着涂层厚度的增加而减小,涂层厚度为1 µm时,聚四氟乙烯涂层在改性橡胶摩擦过程中具有最低的摩擦系数,涂层厚度超过1 µm时,摩擦系数增加,表面出现更深的裂痕.

方胜阳等[68]选择了可与橡胶基体界面黏合的成膜性树脂,并将其与水性聚四氟乙烯(PTFE)复配从而自制水性PTFE改性自润滑材料,随后将水性PTFE改性自润滑涂料滚喷到O形圈表面. 试验结果表明,喷涂后的O形圈表面摩擦系数降低,平均摩擦系数值为0.252.

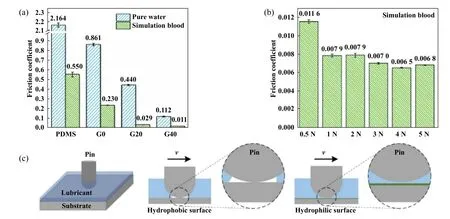

Zhou等[69]报道了1种亲水性聚(甲基丙烯酸羟乙酯)(PHEMA)涂层,可以轻松地涂覆在PDMS表面,并通过调节甘油浓度调节摩擦性能. 随着甘油浓度的增加,涂层表面逐渐变得光滑,表面粗糙度降低后趋于稳定.与未涂层的橡胶相比,G40 (G代表甘油,数字代表甘油质量分数)涂层的摩擦系数降低了98%,如图8所示.此外,该涂层具有优异的亲水性能,接触角低至9.39°,涂层与基材之间结合紧密,表现出良好的减摩性能.

Fig. 8 Frictional properties of the PHEMA coating: (a) variation in friction coefficient of PDMS and the PHEMA coating with different concentrations of glycerol in pure water and simulation blood; (b) variation in friction coefficient with load on the 40%glycerol-containing coating; (c) schematic illustration of the lubrication mechanism about the hydrophilic coating[69]图8 PHEMA涂层的摩擦性能:(a)在纯水和模拟液体中具有不同浓度甘油的PDMS和PHEMA涂层的摩擦系数变化;(b)在含40%甘油的涂层上,摩擦系数随负载的变化;(c)亲水涂层的润滑机理示意图[69]

PDMS表面水凝胶涂层可有效提高其亲水性和润滑性. 通过二苯甲酮(BP)处理硅橡胶可将水凝胶与硅橡胶基材之间组装成结合极强的界面,但水凝胶涂层存在厚度难以控制及表面粗糙度高等特点. 冯海燕等[70]通过在PDMS表/亚表面填埋引发剂二苯甲酮,并通过表面光引发聚合的方式使表面生长具有润滑功能的水凝胶-聚(丙烯酸-co-丙烯酰胺)[P(AA-co-Aam)],并表现出优异的摩擦学性能,如图9所示.

Fig. 9 Schematic illustration of hydrogel-lubricated silicone rubber preparation procedures[70]图9 可黏附水凝胶润滑硅橡胶的原位生长示意图[70]

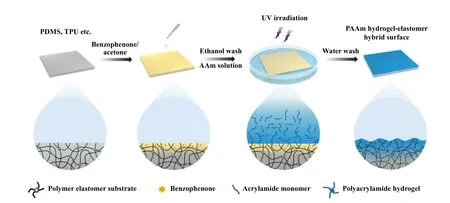

受关节软骨组织的启发,Huang等[71]设计了1种水凝胶-PDMS混合表面,通过光引发剂BP在紫外光下引发原位聚合反应,得到稳定且润滑性能优异的水凝胶弹性体杂化表面,如图10所示,其中水凝胶作为过渡和黏合区渗透到聚合物弹性体基底中. 该表面在高负载(>100 kPa的接触压力)条件下具有非常低的摩擦系数(~0.05),且在10.9 MPa下经过100 000次以上循环仍能保持润滑特性以及轻微磨损.

Fig. 10 Schematic illustrating the formation procedures of the hydrogel-elastomer hybrid surface[71]图10 水凝胶-弹性体混合表面形成过程的示意图[71]

2.2.3 固液复合

固液复合涂层材料以固体为主体(连续相)材料,液体为客体(分散相)材料,其同时兼具固体和液体的属性,并具有单一组分无法实现的性能[72]. Zhao等[73]模仿蚯蚓开发了1种液体可释放聚合物涂层,润滑剂以离散液滴的形式存在于由脲和聚二甲基硅氧烷共聚物(UPDMS)制成的聚合物中,在表面硅油润滑剂损耗后自动放出硅油. 在此基础上,研究人员通过呼吸图(Breath figure)的方法在其表面制备了具有一定尺寸的微观结构. 由于UPDMS超分子聚合物凝胶是通过动态可逆氢键交联而成的,在固体摩擦等外部条件下可通过纹理结构快速在特定部位释放出润滑油形成润滑层,降低摩擦系数并增强耐磨性. 表面纹理结构的引入可降低动摩擦系数值,这是由于形成了固体润滑层,表面之间的接触较少导致的. 而当粗糙表面用硅油溶胀时,界面间形成了薄的液体夹层,摩擦系数进一步降低,且经过循环测试仍能保持良好的耐磨性,如图11所示.

实验采用CuNi2Si材料,其具体化学成分如表1所示。本文实验采用两种热处理工艺,一种是含有预冷变形处理的热处理工艺,具体热处理工艺为:850℃固溶处理+预冷变形处理+时效处理400℃保温2h,室温空冷,该材料加工的试样称为预冷变形试样,简称PCW(Pre-cold worked)试样;另一种是不含预冷变形的热处理工艺,具体热处理工艺为: 850℃固溶处理+时效处理400℃保温2h,室温空冷,该材料加工的试样称为非预冷变形试样,简称Un-PCW试样。

Fig. 11 (a) Schematic representation of membrane synthesis strategies and stimulus response release; (b) top view of gel films formed at different time; (c) oil release behavior of freshly washed samples under local pressure (the thickness of the films in (b) and (c) is about 400 μm)[73]图11 (a)薄膜合成策略和刺激响应释放的示意图;(b)不同时间段形成凝胶膜的俯视图;(c)局部施压的情况下样品的油释放行为[(b)和(c)中的膜的厚度约为400 μm][73]

2.3 表面织构化

表面织构化(Surface texture)[74]是指在橡胶表面加工制备具有一定尺寸以及分布的图案阵列,获得摩擦学性能良好的表面,延长橡胶的使用寿命. 表面织构的构建源于自然界中使生物呈现出优异自润滑性能的非光滑表面的微纳米结构,这些微观结构使生物呈现出优异的自润滑性能[75-76]. 表面织构的类型繁多,主要有凸体、凹坑、凹槽及各类混合形貌[77],其中凹坑和凹槽为目前主要研究类型. 凹槽结构对油膜具有形成、补充、稳定以及磨屑存储作用. 表面织构的形式一般为圆形、三角形或方形. 这些表面织构可以改变接触压力分布,并可以存储润滑介质或磨粒,进而改善润滑性能. Yang等[78]研究了有/无表面微织构对水润滑橡胶轴承摩擦性能的影响,研究结果表明微织构的存在能够改善摩擦表面的润滑性能,进而降低摩擦系数,抑制高频摩擦振动. Kasem等[79]将聚乙烯基硅氧烷(PVS)橡胶浇铸到预制模型,通过3D打印制备不同纹理结构的样品,并研究了橡胶柱塞表面织构对医用注射器摩擦阻力的影响. 摩擦测试结果表明,采用不同液体(包括水、甘油和酒精)以及不同的速度(2.5、5和10 mm/s)时,带纹理的柱塞的摩擦阻力都会显著降低,且较小的纹理能产生较小的阻力.

Nosaka等[80]在硫化橡胶表面制备了1种具有各向异性的沟壑微结构用以改善其表面的摩擦学性能,如图12所示. 研究发现,由于沟壑结构使刮头和硫化橡胶表面的接触面积减小,具有该结构的硫化橡胶摩擦系数小于平整表面硫化橡胶的摩擦系数. 在不同法向载荷下,垂直于沟壑方向滑动具有最低的摩擦系数和摩擦力. 硫化橡胶的黏弹性特性致使刮头在沟壑微结构上滑动时出现滞后摩擦现象. 当压头置于弹性表面时,表面受压成凹形形状,在摩擦过程中,凹面前段受挤压不断发生变形,而凹面后部逐渐恢复到原始状态,弹性体内部产生黏性损失. 在平行于沟壑方向滑动时,受沟壑的影响经常发生滞后摩擦;垂直于沟壑方向滑动时,沟壑与凸起间存在的间隙阻碍滞后摩擦的发生,导致垂直于沟壑方向滑动摩擦性能较好. 其表面结构变形改变其接触面积以及滞后摩擦的状态,可以降低摩擦力和摩擦系数,从而改善其表面摩擦性能.

Fig. 12 Mechanism of the effect of each anisotropy of the microstructure of vulcanized rubber on the friction of rubber[80]图12 硫化橡胶微观结构的各项异性对橡胶摩擦力影响的机理图[80]

3 应用

橡胶材料广泛用于国防、汽车、航空航天、电子电气和石油化工等领域,起到减震、缓冲和密封等作用. 其中具有减摩抗磨特性的橡胶主要用于以下几类关键部件:

(1) 橡胶密封件在航空航天、汽车工业、建筑和轻工等领域都具有广泛的应用,一直默默支撑着机械行业的发展. 其中,我国的航天飞行器密封技术已经达到国际先进水平,但国民经济当中,橡胶密封技术还仍然处于令人尴尬的落后局面,依然大量依赖于进口[81,5].常见的橡胶密封圈主要有O型密封圈、Y型密封圈、V型密封圈以及孔用XY型密封圈等,可有效降低机器因泄露造成的能耗损失,提高机器效率,节省能源. 而摩擦磨损性能直接影响着密封件的使用性能与密封效果,提高橡胶密封件的抗磨损性可有效提高其密封效果防止泄露,提高密封件的使用寿命.

(2) 水润滑橡胶轴承具有无污染、吸振以及对冲击不敏感等优点被广泛用于水泵和发电厂等动力推进轴系中. 水润滑橡胶轴承[82-83]在用水润滑后摩擦系数大大降低,但长期在水中工作,易受水中杂质和细砂等颗粒影响造成磨损,提高其抗磨损性能可有效提高机器的使用寿命.

(3) 汽车轮胎是橡胶应用中十分常见的例子. 法国的米其林轮胎具有极高的静音舒适性,日本的普利司通轮胎是高端品牌中耐磨性最好以及湿地安全性能最好的,美国的Goodyear轮胎具有优异的抓地性能,并且极其坚固耐磨. 橡胶轮胎在行驶过程中的安全性能、耐磨性能、抗湿滑性能以及制动性能是橡胶轮胎性能的重要指标,提高橡胶轮胎的耐磨损性能可提高汽车的安全性能和行驶体验.

4 研究展望

橡胶高分子摩擦学研究已形成了较完善的理论体系和理论框架,在减摩抗磨方法研究方面,研究人员通过无机填料改性、有机树脂共混改性和表面处理等方法改善橡胶基体的摩擦学性能并达到减摩抗磨的效果. 然而,其润滑性能有待进一步提升,另外复杂服役工况下的摩擦磨损机制认识仍然不足,需从界面分子相互作用、微观真实接触行为以及服役环境等方面深刻揭示橡胶失效机制.

因此建议未来可以聚焦以下2个方向的研究:

a. 仿生润滑改性方法的研究. 近年来,仿生学的迅速发展也为橡胶摩擦学的发展指出了新方向,如蚯蚓的爬行无损伤及防泥污染的润滑特性、骨组织的形态和密度随着生物力学环境的改变而改变的重塑现象[84]等都为橡胶减摩抗磨方法提出革新性研究范式.基于此,减摩抗磨性能优异的仿生润滑改性方法值得进一步深入研究.

b. 复杂服役工况下橡胶润滑材料的研究. 高端装备的快速发展对橡胶的服役性能提出了更高的要求,一些减摩抗磨橡胶材料已无法满足应用要求,为了拓宽橡胶的应用范围,需对其进行功能集成. 在特殊工况下,如高低温、压力以及介质等因素耦合作用下,开发一些综合性能优异的润滑改性方法与技术,提升对橡胶减摩抗磨材料的相关设计理论、制备方法及润滑机制的认识,提升其环境适应性并扩展其应用范围.