直流复合高功率脉冲磁控溅射VAlN-Ag涂层的宽温域摩擦特性研究

张玉鹏, 王振玉, 汪爱英, 柯培玲

(中国科学院宁波材料技术与工程研究所 a. 中国科学院海洋新材料与应用技术重点实验室;b. 浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201)

航空发动机逐渐向高流量比及高推重比发展,用于提高热效率和推力,因此其中一些热端部件的服役温度会随之升高. 比如发动机中的刷式密封件和箔片空气轴承等零部件,在高速运转过程中会经历室温至650 ℃的宽温域服役环境,如果润滑性不足则发生摩擦磨损,导致表面产生裂纹和损伤,密封性下降,寿命缩短,影响发动机安全可靠的运行[1-2]. 因此发展润滑性好、寿命长及耐磨损的宽温域低摩擦涂层,可以防止零部件在运行过程中磨损失效,提升服役寿命[3-4].

在众多防护涂层中,VAlN、CrVN和MoVN等氮化物涂层具有表面硬度高、耐磨损以及热稳定性好等优点,在高温(>500 ℃)条件可生成层状结构的Magneli相(V2O5、Cr2O3和MoO3等)[5-9]. 这类氧化物具有高离子势(阳离子电荷/阳离子半径),其阳离子周围形成弱的共价键或离子键,存在原子空位可形成低剪切强度平面[10-11],作为高温润滑相降低摩擦系数,使其具备高温自润滑性而受到广泛研究[12-13]. 但是随温度持续升高,这些氧化物分解导致涂层润滑失效,且涂层的减摩耐磨性能仍需要提升,方可满足零部件在更高温度和更高速度下耐高温、长寿命以及低摩擦的应用需求.

通过多相复配制备变色龙复合涂层是1种解决方法,即氮化物或氧化物等涂层与软金属(如Ag、Cu等)结合,涂层中的软金属随温度升高而向表面扩散,调整接触界面的元素成分和结构,在高温环境生成双金属氧化物润滑相,可降低涂层的摩擦系数,提升涂层的耐受温度和减摩耐磨性能[14-16]. 例如,将氮化物涂层和具有低剪切力的软金属Ag元素结合,在中低温环境中Ag能发生塑性变形,在高温环境中可生成双金属氧化物润滑相,较弱的Ag-O键和Ag-Ag键更容易被剪切,从而减少摩擦磨损,改善其宽温域摩擦学性能[17-22].Xu等[23]用直流磁控溅射技术(DCMS)结合射频磁控溅射技术制备的MoN-Ag (Ag质量分数为2.2%)涂层和Mulligan等[24]制备的CrN-Ag (Ag质量分数为22%)涂层均能够将室温摩擦系数降低至0.55. Wang等[7]和Shtansky等[12]分别制备的MoVN-Ag和MoCN-Ag涂层,在高温条件生成具有层状结构且易剪切的Ag2MoO4和Ag3VO4等双金属氧化物高温润滑相,在500~700 ℃下摩擦系数分别降低至0.19~0.28和0.37~0.27[25],并在宽温域内保持较低的摩擦系数. Dai等[26]制备的MoNbN-Ag (Ag质量分数为10.3%)涂层在室温至800 ℃的宽温域升温摩擦过程中,先后形成MoO3、Nb2O5、AgNbO3和Ag2Mo4O13等润滑相,而且双金属氧化物的含量随温度升高逐渐增加,使涂层的摩擦系数从室温时的0.6降低至800 ℃时的0.1,极大地改善了涂层的摩擦学性能. Yu等[27]制备的VCN-Ag涂层在从25 ℃升温至500 ℃的过程中,先后形成V2O3、V2O5和Ag3VO4,涂层的摩擦系数从0.6逐渐降低至0.42. 这些涂层材料能在相应环境中发挥良好的润滑作用,但是在高温摩擦过程中,V和Ag等元素容易扩散并被氧化,导致涂层内部微结构变化,影响涂层在高温环境中的力学性能和摩擦学性能. 明晰元素的扩散机制和内部微结构演变,有助于揭示涂层的高温摩擦机理,提出改善高温力学性能的解决方案,以持续改善涂层的宽温域摩擦学性能.

在涂层制备过程中,考虑到软金属元素(Ag元素)的溅射产额高,含量不易调控且分布不均匀,需选择优化的溅射技术控制其沉积速率. 高功率脉冲磁控溅射(HiPIMS)技术具备放电频率低(1~1 000 Hz)、高等离子体密度(高达1013/cm3)、高离化率以及绕镀性好等放电特性,利于制备低缺陷、致密且表面光滑的涂层,且采用相同功率时,HiPIMS技术的沉积速率比DCMS的低,是软金属材料的理想溅射技术[28-29]. 本文中在多靶反应磁控溅射设备上,采用DCMS技术溅射VAl靶,HiPIMS技术溅射Ag靶,制备了不同Ag含量的VAlN/VAlN-Ag复合涂层. 探究了涂层在宽温域内的摩擦学性能、涂层的物相和内部微观结构演变以及元素的扩散机制,为宽温域低摩擦涂层的设计制备提供了理论基础和试验依据.

1 试验部分

1.1 VAlNVAlN-Ag涂层的制备

图1所示为多靶反应磁控溅射设备,通过直流磁控溅射(DCMS)技术复合高功率脉冲磁控溅射(HiPIMS)技术,在Si片(p-100)和Ni基高温合金(GH3600)基体上沉积涂层. 沉积之前将Si片和基体在丙酮和无水乙醇中分别超声清洗20 min,随后用导电胶粘在圆形样品台上. 镀膜前先加热至350 ℃以除去基体及镀膜腔室中吸附的水蒸气等杂质. 随后通入50 sccm的Ar气体,并施加脉冲负偏压(-400 V)刻蚀基体30 min. 刻蚀结束后,用DCMS技术沉积Ti过渡层,溅射靶功率为90 W,沉积时间30 min;随后通入流量为4 sccm (标准立方厘米每分钟)的N2,工作气压为0.4 Pa,采用DCMS技术沉积VAlN层,溅射功率为150 W,沉积时间为100 min;最后,VAl靶和Ag靶共溅射,其中用HiPIMS技术溅射Ag靶,分别控制功率为10、20和30 W,沉积时间都为60 min,占空比为5%,制备不同Ag含量的VAlNVAlN-Ag复合涂层,样品分别命名为S1、S2及S3.

Fig. 1 Schematic diagram of DCMS combined with HiPIMS equipment图1 直流磁控溅射复合高功率脉冲磁控溅射设备示意图

1.2 摩擦试验和磨损率计算

用球盘式高温摩擦试验机(Anton Paar)检测涂层的摩擦系数. 对偶球是直径为6 mm的Al2O3球,载荷为2 N,旋转速度60 r/min,摩擦半径为5 mm,频率为50 Hz,摩擦距离为60 m. 摩擦试验温度为25、300 和650 ℃.

磨损率(WR/[mm3/(N·m)])根据以下公式计算而得[30]:

式中,h、b和r分别代表磨痕的深度(mm)、宽度(mm)和半径(mm),FN和L分别表示载荷(N)和摩擦距离(m). 涂层的WR是在不同位置共测量5次后计算的平均值.

1.3 表征仪器

用冷场发射扫描电子显微镜(SEM,S4800)表征涂层表面和断面形貌特征. 用热场发射扫描电子显微镜(SEM,FEI Quanta FEG 250)表征磨痕形貌. 用X射线衍射仪(XRD,D8 ADVANCE)检测样品的物相结构. 用表面轮廓仪(KLA-Tencor Alpha-Step IQ)检测磨痕的深度和宽度,用于计算磨损率. 通过X射线光电子能谱仪(XPS,AXIS SUPRA)表征涂层中元素价态及化学键的状态变化. 用聚焦离子束扫描电子显微镜(FIB,Auriga)制备TEM所需样品,用透射电子显微镜(TEM,Talos F200x)表征涂层的微观结构和元素分布情况.

2 结果与讨论

2.1 涂层的形貌特征

在不同Ag含量的S1、S2和S3涂层中,底层是Ti过渡层,中间的VAlN层呈柱状晶形貌生长,上层VAlNAg层的形貌和厚度则随Ag含量增加而变化,如图2所示. 当Ag靶的溅射功率为10 W时,图2(a)所示的S1涂层的过渡层厚度为0.21 μm,VAlN层厚度为0.79 μm,VAlN-Ag层厚度为0.68 μm,有较小的Ag颗粒附着或嵌入在柱状晶中,柱状晶结构逐渐消失. 从图2(b)中观察到,样品S1表面相对平整光滑,有少量直径较大的Ag颗粒以及许多Ag纳米颗粒,图2(c)显示S1涂层中的Ag的质量分数为11.4%. 当Ag靶的溅射功率为20 W时,图2(d)观察到S2涂层中VAlN-Ag层的厚度增加至0.8 μm,且Ag颗粒较多,表面更加粗糙,涂层较为疏松. 从图2(e)中观察到S2涂层表面有大小不均匀的菜花状颗粒,多数为集聚的Ag颗粒,图2(f)显示S2涂层中Ag的质量分数为19.8%. 当Ag靶的溅射功率为30 W时,图2(g)显示S3涂层中VAlN-Ag层厚度增加至0.9 μm,涂层疏松呈现堆积状,无柱状晶结构. 从图2(h)中观察到,由于Ag含量增加并有不同程度的集聚,表面也呈现出大小不一的菜花状颗粒,图2(i)显示S3涂层中的Ag质量分数增加至24.5%. 在3种涂层中,随Ag含量增加,涂层的整体厚度逐渐增加,表面菜花状颗粒逐渐变大,表面粗糙度显现出递增的趋势.

Fig. 2 SEM micrographs of the cross-sectional and surface micrographs and elements content of(a~c) S1, (d~f) S2 and (g~i) S3 coatings图2 涂层(a~c) S1、(d~f) S2和(g~i) S3的断面和表面形貌的SEM照片以及元素含量

2.2 涂层的力学性能

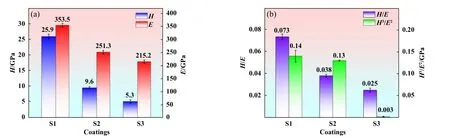

图3所示为3种涂层的力学性能,从图3(a)中看出,随着Ag含量增加,S1到S3涂层的硬度(H)和弹性模量(E)都逐渐降低,其中S1涂层的H和E最高,分别为25.9 GPa和353.5 GPa,S3涂层的H和E最低,分别为5.3 GPa和215.2 GPa,说明硬质涂层的H和E明显受到Ag含量的影响. 然而,与文献中纯VAlN硬质涂层相比,掺杂质量分数大约为11.4%的Ag只是少量降低了涂层的硬度[31],当Ag质量分数增加至大约19.8%时,涂层的硬度大幅下降至9.6 GPa.H/E和H3/E2与硬质涂层的抗断裂韧性呈正相关[32-33],图3(b)显示S1涂层的H/E和H3/E2值最高,分别为0.073和0.14 GPa,意味着其力学性能最优,在摩擦过程中更具耐磨性.

Fig. 3 The mechanical properties of S1, S2 and S3 coatings图3 S1、S2和S3涂层的力学性能

2.3 涂层的物相结构

通过XRD检测了3种涂层的物相结构,如图4所示. 3种涂层均在2θ位于37.9°处出现明显的衍射峰,衍射峰包括立方结构的AlN (111)相(ICDD#00-025-1495)、VN (111)相(ICDD#00-025-1525)以及Ag (111)相(ICDD#00-001-1164),空间群为Fm3m (225)[34-35].S1、S2和S3涂层在2θ位于37.9°的衍射峰强度依次升高,这是由3种涂层中的Ag含量逐渐增加导致的. 在3种涂层中,在2θ位于64.6° (220)和77.3° (311)处也检测到单质Ag的衍射峰,说明Ag元素是以单质形式掺杂进VAlN涂层中,S1和S2涂层中的Ag含量较S3涂层的低,故Ag的衍射峰强度相对较低. 同时在2θ位于62.6°和77.3°观察到VN0.2(ICDD#00-008-0380)的衍射峰. 从XRD结果可知,VAlN-Ag涂层由AlN、VN和单质Ag组成.

Fig. 4 The phase structure of S1, S2 and S3 coatings at 25 ℃图4 S1、S2和S3涂层在25 ℃时的物相结构

2.4 涂层的摩擦学性能

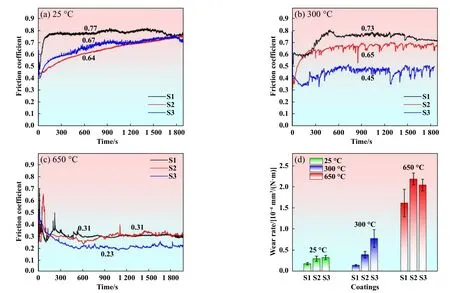

图5(a)所示为25 ℃时,S2涂层的平均摩擦系数为0.64且缓慢增大,S1和S3涂层的摩擦系数相对平稳,其平均摩擦系数分别为0.77和0.67,说明Ag以掺杂方式形成复合涂层,能适当降低室温摩擦环境中的摩擦系数. 图5(b)所示为300 ℃时,S1涂层的平均摩擦系数稳定在0.73,S2涂层的平均摩擦系数缓慢增大至0.65,S3涂层的平均摩擦系数最低,稳定在0.45左右,3种涂层的摩擦系数随Ag含量增加均明显降低. 在中低温环境,氮化物涂层往往具有较高的摩擦系数,从试验数据来看,Ag掺杂可明显降低涂层在中温环境的摩擦系数. 图5(c)所示为650 ℃的高温摩擦试验时,3种涂层的摩擦系数均有大幅降低,S1涂层在磨合阶段的摩擦曲线有浮动,随后趋于稳定,平均摩擦系数稳定在0.31.S2涂层在磨合阶段的摩擦曲线也有明显浮动,经过磨合期后,摩擦曲线逐渐上升并接近于S1涂层,平均摩擦系数为0.31. S3涂层的Ag含量最高,其摩擦系数从开始的0.45逐渐降低并稳定在0.23. 由上述数据说明,掺杂Ag后制备成VAlN/VAlN-Ag复合涂层可适当降低中低温环境的摩擦系数,有效降低高温环境的摩擦系数,且摩擦系数随Ag含量增加而减小. 图5(d)所示为3种涂层在不同温度下的WR,WR在室温环境下最低,650 ℃时最高,磨损程度随温度升高变得更剧烈.中低温摩擦试验后,S1涂层的WR均最低,S3涂层的WR均最高,这是由于随Ag含量增加,涂层的力学性能逐渐降低而导致WR增加. 在650 ℃高温摩擦试验后,S1涂层仍然具有最低的WR,而Ag含量相对高的S2和S3涂层则具有较高的WR.

Fig. 5 The friction curves of coatings at (a) 25 ℃, (b) 300 ℃, (c) 650 ℃ and (d) the WR of coatings图5 涂层在(a) 25 ℃、(b) 300 ℃、(c) 650 ℃的摩擦系数和(d)磨损率

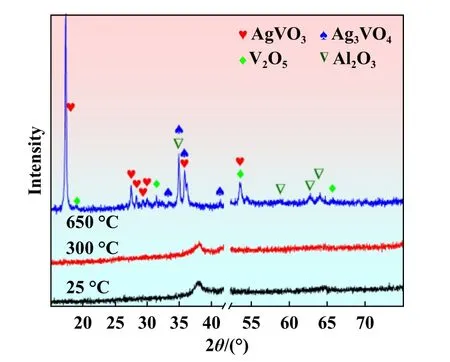

2.5 高温摩擦试验后涂层的物相结构

随着摩擦试验温度的升高,涂层的物相结构会发生演变,以S1涂层为例,摩擦试验后的物相结构如图6所示. 在25和 300 ℃摩擦试验后,涂层中的物相结构无明显变化,说明涂层在中低温环境有较好的耐氧化性能,VAlN硬质层在摩擦过程中具有重要的支撑作用,防止涂层失效,这是S1涂层具有更低WR的主要原因. 650 ℃摩擦试验后,分别在2θ位于17.0° (-301)、27.3° (011)、28.4° (-211)、29.2° (310)、30.0° (211)、35.8° (-510)和53.4° (910)处观察到大量衍射峰,其归属于AgVO3润滑相(ICDD#00-029-1154). 在2θ的值位于32.3° (121)、35.0° (301)、35.9° (202)和41.3° (400)处发现Ag3VO4(ICDD#00-043-0542)的衍射峰. 这说明在高温摩擦过程中,涂层发生摩擦化学反应,V和Ag元素在大气环境中生成以AgVO3和Ag3VO4为主的润滑相[25,27]. 在2θ位于18.9° (221)、31.4° (052)、53.4° (165)和58.7° (091)处发现V2O5(ICDD#00-045-1074)的衍射峰,这是由于少量V元素被氧化生成具有高离子势、低剪切力及层状结构的Magneli相,作为高温润滑相协同降低涂层在高温环境中的摩擦系数[36]. 在样品中还发现2θ位于34.9° (11-1)、58.7° (31-1)、62.4° (311)和64.0° (020)处出现Al2O3的衍射峰(ICDD#00-035-0121),这是因为涂层在高温摩擦过程中,AlN被氧化后生成氧化产物.

Fig. 6 The phase structure of S1 coating after friction at 25, 300 and 650 ℃图6 S1涂层在25、300和 650 ℃摩擦试验后的物相结构

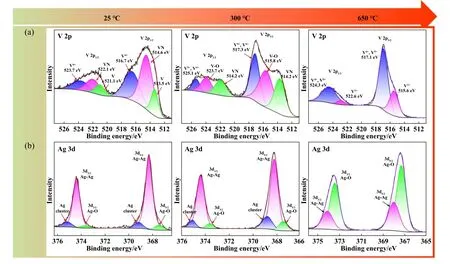

2.6 不同温度摩擦试验后元素的化学价态变化

用XPS检测了S1涂层在25、300和 650 ℃摩擦后元素价态及化学键的变化,如图7所示. V 2p的精细谱图展示在图7(a)中,25 ℃时,结合能位于514.6 eV处为VN物相,516.7 eV处为涂层表面生成少量V的高价态氧化物,513.5 eV处为金属V的特征峰[37-38]. 在300 ℃摩擦试验后,涂层被轻微氧化,V 2p的结合能整体向高结合能方向移动,分别在515.8 和523.7 eV处出现V-O键,在517.3和525.1 eV处出现V的高价态物相,这些都是V与O发生反应形成的氧化物. 在650 ℃摩擦试验后,涂层中V元素的3d轨道中失去的电子数逐渐增加,导致515.6和522.6 eV处出现特征峰,对应于少量的V3O5、V4O7和V6O11等V系氧化物,在517.1和524.3 eV处出现V5+氧化物种,这主要对应于Ag3VO4和AgVO3双金属氧化物润滑相[37,39]. 图7(b)所示为Ag 3d的精细谱图,发现在25和 300 ℃摩擦试验后,Ag 3d的特征峰没有明显变化,结合能在368.4 eV处的3d5/2轨道和374.4 eV 处的3d3/2轨道归属于Ag-Ag键,367.5 eV处的3d5/2轨道和373.6 eV处的3d3/2轨道归属于Ag-O键,结合能在369.1和375 eV处为Ag纳米簇结构[6,40]. 经历650 ℃摩擦试验后,Ag 3d的特征峰向高结合能方向移动,分别在367.5和373.5 eV处的3d3/2轨道出现Ag-O键,这意味着Ag被严重氧化.

Fig. 7 High-resolution XPS spectrum of (a) V and (b) Ag elements of S1 coating after friction at 25, 300 and 650 ℃图7 S1涂层中(a) V元素和(b) Ag元素在25、300 及650 ℃摩擦试验后的XPS精细谱图

通过XPS表征发现,在中低温摩擦试验后,涂层的氧化程度较低,在650 ℃摩擦试验后,涂层被严重氧化,特别是Ag被氧化形成Ag-O键,低价态V被氧化生成高价态的V4+和V5+,说明摩擦过程中涂层发生摩擦化学反应,生成了Ag和V的双金属氧化物,作为高温润滑相降低涂层的摩擦系数.

2.7 高温摩擦试验后的磨痕形貌

3种涂层在650 ℃高温摩擦试验后的磨痕形貌的SEM照片如图8所示. 图8(a)所示为S1涂层的磨痕形貌照片,磨痕宽度为322.5 μm,中间区域呈现平滑的条状特征,这是因为对偶球与涂层相对滑动时,在主要承受载荷的对偶球接触面中间形成转移层,使磨痕内形成平滑区域. 对偶球接触面两侧黏附的材料刮擦涂层表面,在磨痕两侧形成粗糙且部分区域剥落的形貌.图8(b)所示为S2涂层的磨痕形貌照片,磨痕宽度增加至475.4 μm,由于涂层中Ag含量增加,涂层相对疏松,在滑动一段距离后,涂层逐渐磨损,对偶球接触面与过渡层接触,在磨痕中形成平滑区,两侧形成刮擦区.磨痕中间和边缘处的深灰色区域为液体润滑相冷却后的形貌. 图8(c)所示为S3涂层的磨痕形貌照片,磨痕两侧有较多的平滑区域,这是由于S3涂层表面的Ag含量最多,可形成更多润滑相,使得S3涂层在650 ℃摩擦过程中具有最低的摩擦系数. 同时,对偶球接触面的转移层与涂层相对滑动,两侧容易黏附更多涂层材料,导致磨痕宽度增加至652.4 μm,两侧形成犁沟. 对偶球接触面两侧黏附的转移材料与涂层反复进行黏着-剪切-断裂的过程,而S1和S2涂层中形成刮擦区,说明在两接触表面相互刮擦,这是其摩擦系数高于S3涂层的另一原因. 3种涂层在高温摩擦过程中的磨损机制均为黏着磨损和氧化磨损机制.

Fig. 8 SEM micrographs of the wear track morphology of (a) S1, (b) S2 and (c) S3 coatings after friction test at 650 ℃图8 (a) S1、(b) S2和(c) S3涂层经650 ℃摩擦试验后的磨痕形貌的SEM照片

从EDS图中发现,3种涂层的磨痕内主要成分为V、Ag和O元素,说明摩擦过程中形成了V/Ag元素的氧化物. 随着温度的升高,摩擦化学反应程度剧烈,V-N键和Al-N键断裂,生成N2导致磨痕中的N元素明显减少.Al含量均有不同程度的减少,这是由于在高温摩擦过程中,有一部分Al元素升华[41],同时表面形成的Al2O3被对偶球推挤在磨痕两侧,或转移至对偶球表面而导致的. 磨痕中表征出过渡层中的Ti元素,这意味着高温摩擦过程中,对偶球沿着涂层的膜厚方向向下滑动,润滑层逐渐变薄而接近Ti过渡层. 然而,S3涂层中的Ti层磨损最严重,说明涂层疏松容易加快磨损,进而缩短磨损寿命导致涂层失效,因此综合考虑润滑性能、磨损率和力学性能等因素,认为本研究中复合涂层掺杂质量分数为11.4% 的Ag具有最优的综合性能.结合图6中的XRD可知,在高温和摩擦热的共同作用下,涂层表面的材料逐渐熔化,并发生摩擦化学反应,生成低剪切强度的AgVO3和Ag3VO4液态润滑相[22,42].在法向载荷的作用下,对偶球的硬表面嵌入涂层的软表面,相对滑动时,剪切软材料内部Ag-O键[17]和Ag-Ag键[18]较弱,液态润滑相在表面发挥润滑作用,降低摩擦系数. 随着摩擦时间和距离的增加,由于载荷引起的持续压应力作用会逐渐消耗涂层表面的润滑相,导致磨痕深度增加而造成磨损.

2.8 摩擦试验后涂层内部的微观结构

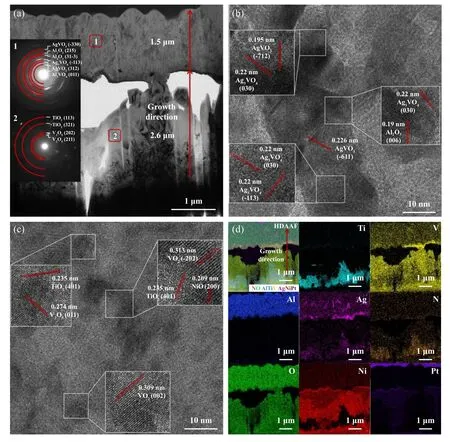

为了探究涂层在高温摩擦后元素扩散行为对内部微结构演变的影响,用TEM表征了S1涂层在650 ℃摩擦试验后非摩擦区域的内部微观结构. 高温摩擦试验后,涂层内部的微结构变化明显,整体厚度从1.71 μm增加至4.1 μm,沿着涂层的生长方向,柱状晶消失,涂层被氧化为3层不同成分的结构,如图9(a)所示. 涂层的下层为Ti过渡层,中间层疏松多孔,上层为致密层.图9(a)中的插图1是在(1)位置的选区电子衍射(SAED),衍射环分别归属于AgVO3、Ag3VO4和Al2O3物相,插图2是在(2)位置的SAED,衍射环分别归属于VO2和TiO2物相. 图9(b)是对应于图9(a)中(1)位置的高分辨图像(HRTEM),发现晶格条纹间距为0.22和 0.20 nm的物相为Ag3VO4,晶格条纹间距为0.226和0.195 nm的物相为AgVO3,晶格条纹间距为0.19 nm的物相为Al2O3. 图9(c)是对应于图9(a)中(2)位置的HRTEM,在高温试验后的中间层位置,发现晶格条纹间距为0.209 nm的物相为NiO,0.235 nm的物相为TiO2,0.274 nm的物相为V2O5,晶格条纹间距为0.309和0.313 nm的物相为VO2. 由上述分析可知,高温摩擦试验后,涂层被氧化形成表层为Al2O3、AgVO3和Ag3VO4物相,中间层为V2O5和TiO2物相,底层以Ti为主要成分的过渡层结构.

Fig. 9 (a) TEM micrograph, (b~c) HRTEM micrograph and (d) mapping of the non-wear area of S1 coating after friction test at 650 ℃图9 (a) S1涂层在650 ℃摩擦试验后非磨痕区的TEM图;(b, c)不同位置的HRTEM图及(d) mapping图

图9(d)所示为高温摩擦试验后涂层的mapping图,显示涂层内部元素发生扩散. 温度梯度作为涂层中元素扩散的主要推动力,使元素从高浓度区域扩散至低浓度区域,且涂层内部越疏松,越多的缺陷或晶界可作为扩散通道,因此越容易发生元素扩散行为. 上层结构中富Al、Ag、O元素,以及少量V元素,Ag元素无明显扩散现象,这是因为高温含氧环境中发生氧化反应形成了致密的Al2O3层,阻挡内部元素扩散. 同时,Ag与V元素结合,生成AgVO3和Ag3VO4作为高温润滑相,在摩擦过程中降低摩擦系数,因此在上层形成Al2O3包裹钒酸银的结构. 中间层富V、O和Ni元素,这是由于在高温环境中,致密的Al2O3层阻挡了元素在上层中扩散,V元素向下扩散并形成疏松的中间层,增加了涂层厚度. 同时,基体中的Ni元素以Ti过渡层中高温氧化时形成的孔隙或晶界作为扩散通道扩散至中间层,又被Al2O3层阻挡而停止向表层扩散. 下层结构中主要是O和Ti元素. 在整个扩散过程中,O元素从表面向涂层内扩散并氧化涂层,V元素向下扩散,Al和Ag元素主要保持在上层结构中,Ni元素从基体向上扩散. 在高温摩擦环境中,元素互扩散并反应生成润滑相降低摩擦系数,同时使涂层演变为上层致密、中间层疏松多孔的内部微结构. 结合上述现象,致密的过渡层可防止元素互扩散,具有耐高温和强高温力学性能的支撑层可防止涂层过快失效,具有润滑性能的软质表层可提供中低温润滑,且在表面原位生成的高温润滑相可发挥高温润滑作用,降低摩擦系数,实现宽温域低摩擦涂层的设计制备.

3 结论

本文中通过DCMS复合HiPIMS技术,成功制备了不同Ag含量(质量分数11.4%、19.8%和24.5%)的VAlN/VAlN-Ag复合涂层,在25~650 ℃宽温域内表现出良好的摩擦学性能. 当温度升高至300和650 ℃,Ag含量最高的S3涂层具有最低的摩擦系数,分别低至0.45和0.23. 涂层的磨损率随温度升高而增加,宽温域环境中,力学性能最优的S1涂层具有最低的磨损率. 涂层在中、低温环境中有较好的耐氧化性能,元素的价态、化学键和物相结构无明显变化. 在650 ℃摩擦试验时发生摩擦化学反应,生成层状结构的高温液态润滑相AgVO3和Ag3VO4,这是降低涂层摩擦系数的主要原因. 分析了涂层在高温摩擦过程中的元素扩散现象,由于涂层内部元素互扩散,以及O元素从表面向内扩散并氧化涂层,导致涂层的内部微结构演变为3层不同成分层. 其中致密的Al2O3层阻挡元素进一步互扩散,并包裹AgVO3和Ag3VO4润滑相,将Ag元素固定在上层中;V和Ni元素分别向下和向上扩散,形成V2O5和NiO为主的中间层;下层是Ti为主的过渡层,涂层整体厚度增加. 综合考虑润滑相含量、磨损率和力学性能,本文中认为在复合涂层中掺杂Ag质量分数为11.4%的涂层具有最优的综合性能.本研究为宽温域低摩擦涂层的设计制备提供了试验依据.