超音速火焰喷涂410不锈钢涂层组织结构及摩擦学行为研究

岳迪凡, 李文生,*, 张 婷, 翟海民, 王海鹏, 朱晓霞, 李亚明, 张春芝

(1. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050;2. 山东科技大学 材料科学与工程学院, 山东 青岛 266590;3. 上海蓝滨石化设备有限责任公司, 上海 201518)

铝合金具有低密度、高强度、热学和电学优良等性能,是汽车、高速列车、航空航天以及建筑等行业广泛应用的重要结构材料[1]. 在汽车工业中,铝合金主要用于轮毂、气缸体和支架等,其中履带车辆轮毂作为车辆行驶过程中的重要承载部件被要求能承受行驶过程中恶劣路况带来的冲击、刮擦和磨损[2]. 但由于铝合金表面强度较低、硬度低和耐磨性差,限制了其作为重型货车和履带车辆轮毂在露天矿场、砂石厂、风沙地区和戈壁滩等恶劣环境中的应用[3]. 为了提高铝合金在苛刻工况下的使役寿命,可通过表面处理方法提高其表面综合性能. 在众多表面处理技术中,超音速火焰喷涂(HVOF)因能制备高硬度、低孔隙率和高结合强度的涂层,被广泛应用于汽车、军工、航空航天和化工等领域[4-5]. 不锈钢具有较低的价格和良好的耐磨耐腐蚀性能,是常用的热喷涂材料之一[6]. García-Rodríguez等[7]使用HVOF在ZE41镁合金上喷涂316L不锈钢涂层,发现低孔隙率和较高机械稳定性的涂层能在中性盐雾试验中长期抵御氯化物的侵蚀,并大大减少电偶腐蚀的形成. Zhao等[8]使用HVOF在低碳钢上喷涂了316L不锈钢涂层,发现低氧化率的316L不锈钢涂层在酸性环境中具有更佳的耐腐蚀性能. HVOF涂层的质量及其微观结构很大程度上取决于喷涂工艺参数和粉末形态[9],改变氧燃比来控制火焰的化学性质和温度可以直接控制飞行中粉末的状态,从而影响涂层的微观结构[10]. Feitosa等[11]发现当氧燃比略低于煤油燃料完全燃烧的理论值1.1时,可获得具有最高硬度和最低孔隙率的Al-Cu-Fe-B准晶涂层. Cui等[12]发现氧燃比(OF)对铁基非晶涂层的微观结构、相组成和孔隙率有显著影响,随着氧燃比的减小,在干滑动磨损条件下摩擦系数和磨损率呈现先减小后增大的趋势.

410不锈钢为低碳马氏体不锈钢,具有良好的机械性能和中等耐腐蚀性,常用于工业阀门、轴承和腐蚀介质中工作的泵杆等[13]. 但是其低含碳量导致的低硬度使其耐磨性能有待进一步提升. 而超音速火焰喷涂技术可以在不改变410不锈钢成分的基础上大幅提升其硬度,为其在苛刻工况下的应用提供1种方案. 本文中设计在铝合金表面超音速火焰喷涂410马氏体不锈钢涂层,剖析410马氏体不锈钢粉末不同工艺参数下的沉积行为,分析阐明喷涂工艺参数对粉末的沉积状态和涂层微观结构、物相形成机理及其对涂层的耐磨损性能的影响规律,为指导开发具有更加优良性能的马氏体不锈钢涂层提供理论和试验依据.

1 试验部分

1.1 试验材料及涂层制备

基体选用商用6061铝合金,喷涂粉末选用中冶鑫盾合金公司生产的410不锈钢粉末,其表面形貌的扫描电子显微镜(SEM)照片如图1(a)所示,具有良好的球形度. 图1(b)所示为喷涂410粉末激光粒度仪分析结果,粉末粒度为17~91 μm,中值(d50)为41 μm. 6061铝合金基材及410不锈钢粉末化学成分列于表1中.

喷涂前将410不锈钢粉末在100 ℃的干燥箱中预热干燥30 min. 基体喷涂前经棕刚玉对表面喷砂粗化处理后使用丙酮超声波清洗去污,并在150~200 ℃预热2 min. 将Oerlikon Metco HVOF DJ-2700型超音速火焰喷涂设备安装在ABB IRB-2600机器人上,在表2所列的不同氧燃比(4.36、4.91和5.51)工艺参数下制备试样涂层,并将不同氧燃比的涂层分别简化命名为OF-4.36、OF-4.91和OF-5.51. 喷涂试样使用电火花线切割机切成10 mm×10 mm×10 mm和20 mm×20 mm×10 mm的块体样品为试验和分析待用.

表2 超音速火焰喷涂参数Table 2 Spray parameters for HVOF process

1.2 涂层组织及性能测试

将粉末和涂层试样分别用铜粉热镶嵌,磨抛试样得到涂层截面,并使用金相腐蚀剂(10 mL HF + 20 mL HCL + 30 mL HNO3+ 40 mL H2O) 在40 ℃下水浴加热腐蚀得到涂层和粉末金相. 使用金刚石线切割机切取300 μm厚的涂层试样,掰断涂层试样观察粉末堆叠形态. 使用配备能谱仪(EDS, Oxford)的扫描电子显微镜(SEM, Quanta-450FEG and MIR3LMU)对涂层表面和截面的磨损形貌和粉末堆叠形态进行观察. 将放大250倍的SEM涂层截面照片导入Image-Pro Plus 6软件转化为二值图像,根据灰度百分比计算涂层孔隙率,随机选取5个位置测量并计算平均值. 使用X射线衍射仪(XRD, D/MAX2500)分析物相. 使用维氏显微硬度仪(HV-1000)测量涂层的显微硬度,加载载荷为1 N,加载时间10 s,重复测试10次取平均值. 粉末的粒径分布使用激光粒度仪(Mastersize 2000)测试. 使用白光干涉仪(SuperView W1)测试粗糙度,随机选取表面4个区域求平均值. 使用万能拉伸试验机(AG-10TA)参照标准GB/T8642-2002,用粘胶对偶拉伸法测试涂层结合强度,每组涂层测试3次取平均值.

使用中科凯华HT-1000球盘摩擦试验机测试涂层在大气环境(20±5 ℃,相对湿度25%±5%)中的摩擦学性能. 盘为涂层试样(20 mm×20 mm×10 mm),对偶球为Si3N4小球(Ф6 mm,硬度1 700 HV). 试样摩擦前,研磨抛光试样表面粗糙度至Ra≈0.2 μm,后用乙醇超声清洗去污. 摩擦试验频率10.05 Hz,转速562.8 r/min,旋转半径3 mm,载荷10 N,摩擦时间30 min. 采用MT-500探针式二维轮廓仪测量磨痕的磨损体积,采用公式K=V/(F·S)计算磨损率,其中V是磨损体积(mm3),F为法向加载力(N),S为测试距离(m). 涂层和基体每组摩擦试验重复3次取平均值. 磨损试样用铜粉热镶嵌,使用金刚石线切割机从磨痕中间切开,提取涂层磨损截面用SEM进行微观结构的观察.

2 结果与讨论

2.1 涂层的组织及结构

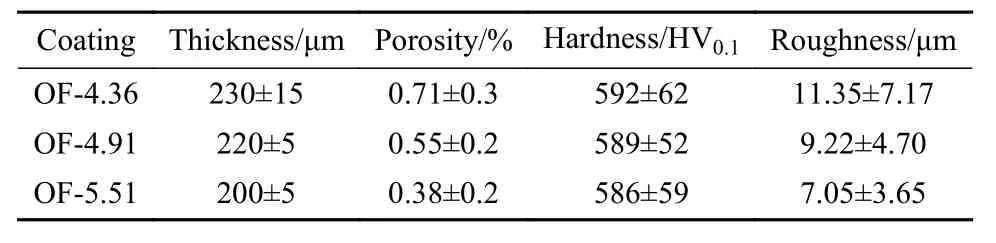

图2所示为不同氧燃比(OF)工艺参数喷涂的410不锈钢涂层表面形貌照片,涂层亦然呈现出典型的扁平化粒子堆叠的热喷涂态[14]. 如图2(a~c)所示,随着OF的增加,涂层表面未熔和半熔融粉末减少. 如图2(a1)所示,OF-4.36涂层表面存在大量未熔或半熔融粉末,这些粉末保持近乎其原始状态的椭球状. 未熔和半熔融粉末在沉积到基材上时,无法完全铺展扩散,不可避免地产生较多的孔隙,如图3(a)和(a1)所示,涂层孔隙率相对较高,达0.71%. 图3(a)涂层截面形貌的SEM照片可以看出,OF-4.36涂层上部存在明显的松散区域,涂层表面更不均匀,表现为涂层表面较大的粗糙度,Ra≈11.354 μm. 随着OF的增加,如图2(b1)所示,OF-4.91涂层中粉末熔融程度增加,但部分半熔融粉末沉积到涂层表面时会产生裂纹. 如图3(b)和(b1)粉末堆叠形貌的SEM照片所示,涂层中未熔和半熔融粉末明显减少,结构更为致密,涂层孔隙率和表面粗糙度均下降至Ra≈ 9.219 μm,孔隙率0.55%. 当OF持续增加至5.51时,如图2(c1)所示,OF-5.51涂层表面较平坦,表面粗糙度降低至Ra≈ 7.048 μm,涂层孔隙率也最低,仅为0.38%. 如图3(c)和(c1)粉末堆叠形貌的SEM照片所示,沉积粉末扁平化程度最佳,未熔粉末几乎消失,说明OF为5.51时的高热值使粉末沉积后的铺展状态更理想,涂层更致密,结构更均匀. 此外,如图3(a~c)所示,随着OF的增加,粉末扁平化程度升高,涂层厚度从230 μm降低至200 μm. 涂层与基体结合处呈明显的机械互锁结构,表明涂层与基体结合良好,涂层结合强度超过38 MPa (TS805结构胶最大拉伸强度). 同时,如图3(a1~c1)所示,未熔和半熔融粉末主要存在于靠近基体一侧,这可能是由于软化的粉末撞击过冷基体表面来不及流动铺展就已迅速凝固,使得粉末保持了一定的初始形态[15].

Fig. 2 Surface SEM micrographs of stainless steel coating: (a, a1) OF-4.36; (b, b1) OF-4.91; (c, c1) OF-5.51图2 不锈钢涂层表面形貌照片:(a, a1) OF-4.36;(b, b1) OF-4.91;(c, c1) OF-5.51

Fig. 3 Cross-section and powder stacking SEM micrographs of stainless steel coatings:(a, a1) OF-4.36; (b, b1) OF-4.91; (c, c1) OF-5.51图3 不锈钢涂层截面和粉末堆叠形貌的SEM照片:(a, a1) OF-4.36;(b, b1) OF-4.91;(c, c1) OF-5.51

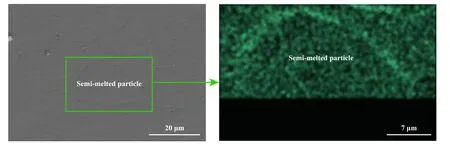

图4所示为涂层中半熔融粉末能谱图. 涂层中的半熔融粉末边缘存在氧化区域,且氧化区域主要集中在靠近喷涂表面,这是因为后续粉末尚未沉积之前,暴露在空气中的粉末表面会发生氧化[16].

Fig. 4 SEM micrograph and EDS of semi-melted particle in coating图4 涂层中半熔融粉末的SEM照片和EDS图

图5所示为410不锈钢粉末和不同OF喷涂涂层的XRD衍射图谱. 410不锈钢粉末和喷涂涂层在30°~90°的衍射扫描范围内都有3个衍射峰,衍射峰2θ角分别为44.6°、64.9°和82.2°,对应为体心立方晶格的α-Fe (ICCD 01-1262)结构. 相较于粉末,由于在热喷涂过程中粉末的部分熔化和快速凝固导致晶粒细化,涂层的衍射峰产生了宽化现象[17]. 另外,随着OF的增加,由于喷涂涂层沉积致密度的增加和残余应力的原因[18],致使OF-4.91和OF-5.51涂层中对应的(100)衍射峰相较于OF-4.36涂层的(100)衍射峰分别向低度角偏移了0.124°和0.02°. 一般来说,HVOF涂层残余应力主要包含以下3个应力分量,即高速飞行的粉末撞击涂层产生类似 “喷丸强化” 的压应力、熔融粉末空淬产生的 “淬火应力” 和涂层与基体热膨胀差异产生的 “热应力”[19].实际喷涂过程中,随着OF的增加,喷涂中粉末飞行速度下降,温度升高[20],降低的飞行速度和更多的熔融粉末导致 “喷丸强化” 压应力减弱,最终3种应力共同作用导致(100)衍射峰向低度角偏移. 同时,喷涂过程中的 “喷丸强化” 使得涂层硬度均大于410不锈钢粉末硬度(530±50 HV0.1),而OF升高会降低粉末的飞行速度,使得 “喷丸强化” 减弱,涂层硬度略为降低,涂层厚度、孔隙率、显微硬度和粗糙度列于表3中.

表3 涂层厚度、孔隙率、显微硬度和粗糙度Table 3 Thickness, porosity, microhardness and roughness of coatings

Fig. 5 XRD spectrum of 410 stainless steel powder and coatings of different OF图5 410不锈钢粉末和不同氧燃比涂层XRD图谱

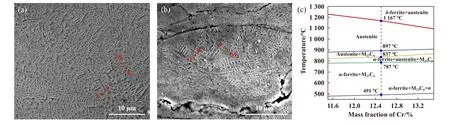

如图6(a)和(b)所示,从410不锈钢粉末和涂层截面微观结构中可以看出,410不锈钢粉末和涂层显示出典型的马氏体(M)和铁素体(F)组织[21-22]. 根据质量分数为12.5% Cr的Fe-Cr-C伪二元相图[23]可知,平衡状态下的410不锈钢的凝固路径为δ-铁素体首先从液相中析出,长大过程中一部分转变为γ-奥氏体,直至液相完全消失,随后,δ-铁素体完全转变为γ-奥氏体;从γ-奥氏体中析出M23C6碳化物,同时γ-奥氏体发生固态相变全部转变为α-铁素体,最终的室温组织为α-铁素体和M23C6碳化物的混合组织. 而因410不锈钢马氏体起始和结束温度远高于室温,可以在空冷状态下发生马氏体转变[24]. HVOF热喷涂过程中的快速冷却速率抑制δ-铁素体向γ-奥氏体完全转变,并且进一步冷却后,γ-奥氏体不会转变成α-铁素体,而是发生马氏体相变,转变成马氏体. 并且由于奥氏体很少,其析出的M23C6碳化物不会发生明显沉淀,多以弥散颗粒存在于组织中. 以上410不锈钢热喷涂马氏体转变特征在Zhu等[25]的研究中已有报道.

Fig. 6 SEM micrographs of 410 powder and coating metallography: (a) powder; (b) coating;(c) Fe-Cr-C pseudobinary phase diagram图6 410粉末和涂层金相的SEM照片:(a)粉末;(b)涂层;(c) Fe-Cr-C伪二元相图[23]

2.2 涂层摩擦学行为及磨损机制

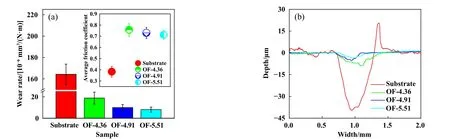

图7所示为不同OF的410涂层和6061铝合金基体在对应摩擦试验条件下的磨损率、稳态摩擦系数和磨痕二维轮廓. 涂层的磨痕较浅,磨损率也较6061铝合金的基体磨损率164.27×10-6mm3/(N·m)低89%~94%;其中OF-5.51涂层磨损率最低,为9.35×10-6mm3/(N·m),较OF-4.36涂层磨损率17.96×10-6mm3/(N·m)低约48%.涂层OF-4.36、OF-4.91、OF-5.51和6061铝合金基体的稳态摩擦系数约为0.76、0.73、0.71和0.38,6061铝合金基体相对于410不锈钢涂层因低硬度和低剪切强度而呈现出较高的磨损率和较低的摩擦系数[26],410不锈钢涂层高硬马氏体耐剪切性能使涂层保持很高的摩擦系数.

Fig. 7 410 coatings and substrate with different OF: (a) wear rate and steady friction coefficient;(b) cross-section depth diagram of wear mark图7 不同氧燃比410涂层和基体:(a)磨损率和稳态摩擦系数;(b)磨痕横截面深度图

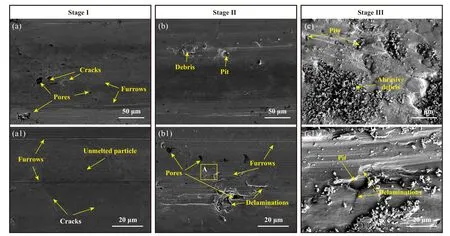

图8所示为不同OF喷涂涂层和基体的摩擦系数图,图9所示为OF-4.36涂层磨痕中部磨损形貌照片.如图8所示,6061铝合金基体的摩擦系数在2 min内迅速上后下降,并最终维持在0.38左右. 不同OF喷涂涂层的摩擦系数相近,但却表现出不同的摩擦跑合特性.Stage Ⅰ(4~8 min)的初期摩擦过程中摩擦系数趋于0.2并保持平稳的预跑合阶段,对应涂层的摩擦磨损形貌照片如图9(a)所示,涂层预制光滑表面在Si3N4摩球的微切削作用下出现犁沟,并在未熔粉末边界出现微裂纹,如图9(a1)所示;随着摩擦进行至Stage Ⅱ (8~12 min),摩擦系数开始迅速上升,对应涂层的摩擦磨损形貌照片如图9(b)所示,涂层表面开始出现层片状剥落,层片状磨屑在摩擦对偶的碾压下划伤涂层表面,且剥落坑周围产生裂纹、分层和二次剥落,如图9(b1)所示,并出现硬质颗粒被压入并划伤涂层表面的现象,如图9(b1)中A处所示;当摩擦进行至Stage Ⅲ (12~16 min),摩擦系数从0.65下降至0.6后继续上升至0.72,对应涂层磨损表面出现大量剥落坑和分层,并产生颗粒状磨屑,如图9(c)和(c1)所示;然后摩擦进入稳定磨损阶段,随着摩擦时间的增加,摩擦系数稳定在0.76左右,如图10(a)所示,在持续的磨损过程中涂层磨损表面堆积大量磨屑,部分剥落坑被颗粒状磨屑所填充,摩擦磨损进入稳态. 整个摩擦过程中涂层经历着不同的摩擦磨损机制,也表现出了不同的表面状态变化. 在Stage Ⅰ,涂层磨损表面仅出现一些较浅的划痕和犁沟,基本维持最初的光滑程度,摩擦系数稳定在0.2,涂层磨损机制为微接触高应力滑动磨损;在Stage Ⅱ,涂层表面缺陷处因应力集中率先产生裂纹,随着摩擦的进行,裂纹扩展导致剥落和轻微分层并产生层片状磨屑,同时层片状磨屑在载荷的作用下破碎、脱落和黏回,此时涂层磨损表面迅速粗化,摩擦系数迅速上升,涂层磨损机制为微切削、脆性剥落和三体磨料磨损;在Stage Ⅲ,涂层磨损表面剥落和分层加剧并堆积有大量颗粒状磨屑,磨屑堆积并在摩擦热的聚集作用下氧化而产生自润滑效果[27],使摩擦系数略微下降. 但随着摩擦磨损接触面积的增大,磨屑硬化并起到磨料的效果[28],反而又使得摩擦系数继续上升,此时涂层磨损机制为三体磨料磨损和分层磨损. 最终当磨痕表面形成的新磨屑和被排出磨痕的磨屑量相当时,磨痕表面逐渐形成动态平衡[29],摩擦系数趋于稳定,涂层进入稳定磨损阶段.

Fig. 8 Friction coefficient of coatings and substrate图8 涂层和基体摩擦系数

Fig. 9 SEM micrographs of OF-4.36 coating at different wear stages: (a, a1) stage Ⅰ; (b, b1) stage Ⅱ; (c, c1) stage Ⅲ图9 OF-4.36涂层不同磨损阶段形貌的SEM照片:(a, a1) stage Ⅰ;(b, b1) stage Ⅱ;(c, c1) stage Ⅲ

Fig. 10 SEM micrographs of wear surface and EDS of 410 coatings with different OF:(a, a1) OF-4.36; (b, b1) OF-4.91; (c, c1) OF-5.51图10 不同氧燃比410涂层磨损表面SEM形貌照片和能谱图:(a, a1) OF-4.36;(b, b1) OF-4.91;(c, c1) OF-5.51

从图8中亦可以发现,不同OF的喷涂涂层呈现出了不同的摩擦跑合现象. OF-4.91涂层摩擦系数的预跑合阶段(Stage Ⅰ)、摩擦剧烈上升期(Stage Ⅱ)和缓慢上升期(Stage Ⅲ)时间分别集中在2~4、4~6和6~8 min,较OF-4.36有明显的提前;而OF-5.51涂层的3个摩擦阶段则分别集中在2~6、6~10和10~12 min,较OF-4.36提前,但是较OF-4.91滞后. 涂层的这种摩擦跑合现象与其本征硬度和孔隙率直接关联[30],OF-4.91涂层孔隙率较低、硬度较高,其在Stage Ⅱ和Stage Ⅲ仅持续了4 min,明显少于OF-4.36涂层的8 min;OF-5.51涂层孔隙率和硬度降低,其在Stage Ⅱ和Stage Ⅲ持续了6 min,较OF-4.91涂层延长2 min,说明涂层相对较低的硬度使其在Stage Ⅱ的轻微分层、磨屑脱落和黏回的摩擦阶段也相对滞后了,另外OF为5.51时产生的高热值将增加410不锈钢粉末熔化程度,更多熔融粉末的沉积和冷却可能会产生更多的铁素体,从而延长OF-5.51涂层Stage Ⅱ和Stage Ⅲ的时间[21].

当3种不同OF的涂层进入稳定摩擦磨损阶段后,其稳态摩擦系数相近,但磨损率却不同. 例如OF-5.51涂层较其他2种涂层硬度更低且磨损率也更低,与Archard[31]磨损理论所说的涂层的耐磨性能与其显微硬度成正比呈现相勃的规律. 因为与OF-4.36涂层相比,OF-5.51涂层的显微硬度和孔隙率较分别下降了1%和46%,孔隙率降幅更明显,说明涂层孔隙率与其微观结构密切相关,与涂层硬度的轻微降低相比,其微观结构对磨损率的影响更大.

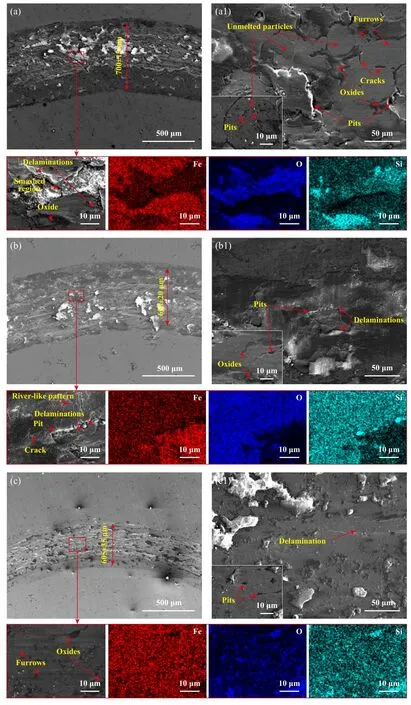

图10所示为不同OF喷涂涂层的表面磨损形貌照片. 如图10(a~c)所示,随着OF的上升,涂层磨痕宽度从OF-4.36涂层的700 μm下降至OF-5.51涂层的605 μm,且磨痕中堆积的磨屑减少. 如图10(a, a1)所示,OF-4.36涂层磨损表面存在明显的犁沟、剥落、分层和磨屑堆积,并伴有许多分布在未熔和半熔融粉末边缘的裂纹;EDS面扫显示磨损表面由浅灰色涂层区域、深灰色氧化区域和亮白色磨屑堆积区域组成,其中磨屑堆积区域发现O元素富集,表明磨屑脱落黏回后在摩擦热作用下发生氧化. 如图10(b1)所示,随着OF的增加,OF-4.91涂层磨损表面出现河流状形貌,表明其沿着磨损方向出现严重的塑性变形;EDS面扫显示塑性变形区域氧化严重,并检测到大量Si元素(Si3N4摩球的残留),表明相对低孔隙率和高硬度的OF-4.91涂层在摩擦过程中分层磨损,磨屑在载荷的作用下破碎、脱落和黏回的摩擦阶段缩短,并提前承受了更大剪切应力,摩擦系数在Stage Ⅱ阶段上升更快且更早. 如图10(c1)所示,OF-5.51涂层磨损表面刮擦痕迹变浅,有轻微剥落和分层的迹象,同样伴有大量颗粒状磨屑堆积黏结;EDS面扫显示涂层氧化区域并未开裂和剥落,磨损表面存在连续氧化膜,说明低孔隙率和相对低硬度的OF-5.51涂层表现出了更为优秀的综合摩擦学性能.总体来说,3种涂层在稳定磨损阶段表现出不同的磨损形貌,呈现了不同的磨损机制:OF-4.36涂层孔隙率较高,存在较多未熔粉末边界,摩擦过程中裂纹易在未熔和半熔融粉末边界及孔隙附近萌生并扩展,导致剥落和分层,并产生大量磨屑划伤表面形成犁沟,涂层发生分层磨损和磨料磨损;随着OF的增加,OF-4.91涂层缺陷减少,磨损表面发生塑性变形并氧化形成氧化膜,氧化膜在循环剪切应力的作用下产生裂纹,随后裂纹扩展导致其部分剥落破碎[32],形成颗粒状磨屑切削涂层表面,涂层发生氧化磨损和磨料磨损;随着OF的进一步增加,OF-5.51涂层致密度最高,硬度相对降低塑性增加,且在磨损表面产生连续氧化膜,犁沟变浅,涂层发生氧化磨损和磨料磨损[33].

图11所示为不同OF 喷涂涂层摩擦对偶Si3N4球磨斑和磨屑形貌照片. 从OF-4.36到OF-5.51涂层,对偶球磨斑直径随着涂层中OF的增加,从1 050 μm下降至770 μm,且黏附的磨屑也明显减少. 如图11(a)所示,OF-4.36涂层对偶球表面黏附磨屑量最大,对点A处的EDS 分析表明,磨屑成分(质量分数)为Fe: 22.4%,O: 38.5%,即为易碎的Fe2O3和Fe3O4磨屑. 剥落的层片状磨屑长约40 μm,表面存在明显的裂纹. 如图11(b)所示,OF-4.91涂层对偶球磨斑变小,表面黏附磨屑减少,层片状磨屑长度下降至约31 μm. 如图11(c)所示,OF-5.51涂层对偶球磨斑最小,磨屑多为颗粒状. 因为干滑动摩擦中摩擦副间的实际接触区域是由许多微凸体组成,实际接触面积远小于表面接触面积,微凸体接触点在摩擦功的作用下产生的闪温显著高于滑动表面平均温度[34]. 高孔隙率(0.71%)的OF-4.36涂层在摩擦过程中实际接触面积较小,即承载条件较差,涂层缺陷处更易因应力集中而分层,产生层片状铁屑,较大的层片状铁屑容易被排出磨痕,而较小的铁屑则易在对偶球的碾压下破碎和氧化[35],并黏附在摩擦副上,因此OF-4.36涂层磨损主要是分层磨损. 随着OF的增加,OF-4.91涂层孔隙率降低至0.55%,摩擦过程中摩擦副之间的实际接触面积增大,涂层接触界面在较高的闪温和空气中O2的作用下脱碳氧化,产生Fe2O3,形成氧化膜,当氧化膜变厚达到临界厚度(1~3 μm)时剥落并暴露出的新鲜金属表面[36],其很快会再次氧化并剥落,因此OF-4.91涂层磨损主要是氧化分层磨损和磨料磨损. 随着OF的进一步升高,OF-5.51涂层孔隙率降至最低0.38%,摩擦过程中摩擦对偶间实际接触面积增大,接触处闪温降低,接触界面氧化变缓[36],薄的氧化膜剥落机会减少,OF-5.51涂层磨损主要是氧化磨损和轻微磨料磨损.

Fig. 11 SEM micrographs of counterpart balls and wear debris of 410 coatings with different OF:(a) OF-4.36; (b) OF-4.91; (c) OF-5.51图11 不同氧燃比410涂层对偶球和磨屑形貌的SEM照片:(a) OF-4.36;(b) OF-4.91;(c) OF-5.51

分层磨损的发生主要归因于涂层中裂纹的产生和扩展,而不同OF涂层因涂层堆叠沉积结构差异,其中裂纹产生和扩展的方式并不相同. 如图12(a)所示,OF-4.36涂层干滑动摩擦时剥落坑中产生平行于涂层表面的裂纹,并沿着半熔融粉末边缘扩展,因为半熔融粉末表面被氧化存在1层很薄的氧化膜(图4),氧化膜为裂纹扩展提供了路径. 如图12(b)所示,OF-4.91涂层干滑动摩擦时裂纹在涂层亚表层和孔隙处产生,亚表层附近产生的微裂纹会向着涂层表面扩展,这与Li等[26]的研究结论相符. 孔隙处的裂纹容易在孔隙尖端产生并扩展,因为尖端更容易产生应力集中[37]. 如图12(c)所示,OF-5.51涂层磨痕截面存在浅层剥落坑和孔隙,并未出现明显的裂纹. OF-4.36涂层中存在较多的未熔和半熔融粉末边界,裂纹容易萌生、扩展和连接,从而导致分层磨损;随着OF的增加,OF-4.91涂层中未熔和半熔融粉末边界明显减少,但仍存在孔隙,裂纹容易在孔隙处萌生扩展,导致分层. 另外,涂层亚表层在循环剪切应力下产生孔洞,孔洞延伸并连接成平行于表面的裂纹[34],裂纹足够大时也会导致分层. 当OF持续增加,OF-5.51涂层均匀致密,摩擦过程中裂纹扩展减缓,分层磨损倾向更低.

Fig. 12 SEM micrographs of cross-section of coatings wear scar: (a) OF-4.36; (b) OF-4.91; (c) OF-5.51图12 涂层磨痕截面形貌的SEM照片:(a) OF-4.36;(b) OF-4.91;(c) OF-5.51

综上,涂层的磨损机制和其微观结构密切相关.OF为4.36时,HVOF产生的焰流温度较低,只能软化或熔化粉末表面,粉末沉积变形程度较低,不可避免地形成较多孔隙,且涂层层间结合弱. 如图13(a)所示,OF-4.36涂层在与Si3N4磨球对偶时,裂纹易在未熔和半熔融粉末边界萌生扩展,导致扁平粒子间隙处开裂并分层剥落,产生较大的层片状铁屑加速涂层磨损[38],同时部分铁屑氧化破碎成颗粒状磨屑,作为第三体磨料划伤表面,产生犁沟和较大的磨损率[图10(a)和图7];如图13(b)所示,OF-4.91涂层粉末熔化程度增大,涂层层间结合增强,孔隙率减小,摩擦磨损过程未熔颗粒诱导裂纹的机会减少,分层剥落磨损倾向减弱,主要磨损是由氧化膜增厚至临界厚度时剥落破碎,产生大量磨屑切削涂层表面所导致的氧化分层磨损和磨料磨损;如图13(c)所示,OF-5.51涂层中粉末扁平化程度增大,结构均匀致密,未熔颗粒基本消失,导致涂层内部因摩擦应力集中分层开裂和剥落倾向减弱,涂层磨痕表面堆积黏结的颗粒状磨屑较少且形成连续氧化膜[图10(c)和图11(c)],部分隔绝了摩擦副间的直接接触[39],涂层主要磨损机制为氧化磨损和磨料磨损.

Fig. 13 Schematic diagram of coating wear mechanism: (a) OF-4.36; (b) OF-4.91; (c) OF-5.51图13 涂层磨损机理示意图:(a) OF- 4.36;(b) OF- 4.91;(c) OF- 5.51

3 结论

本文中在铝合金表面超音速火焰喷涂410马氏体不锈钢涂层,剖析410马氏体不锈钢粉末不同氧燃比工艺参数下的沉积行为,分析阐明喷涂工艺参数对粉末的沉积状态和涂层微观结构、物相形成机理及其对涂层的耐磨损性能的影响规律,并为履带车辆轮毂等轻量化结构设计和耐磨性防护提供一定的试验和理论依据. 主要结论如下:

a. 不同OF喷涂的410不锈钢涂层形成了马氏体和铁素体组织,涂层硬度达590 HV0.1. 随着OF的增加,涂层中未熔粉末减少、结构更为均匀致密,孔隙率从0.71%下降至0.38%.

b. 在干滑动磨损条件下,喷涂涂层的孔隙率和硬度等沉积特性直接影响着涂层的摩擦跑合特征,稳定磨损阶段,410不锈钢涂层与Si3N4对偶球的摩擦系数达0.72±0.04. 随着OF在一定范围内增加,410不锈钢涂层的磨损率呈下降趋势,OF-5.51涂层磨损率降低至9.35×10-6mm3/(N·m),耐磨性良好,能为铝合金基体提供良好的耐磨防护. 摩擦系数会随着410不锈钢涂层表面状态而变化,且涂层孔隙率和铁素体的增加会影响延长摩擦系数上升期.

c. 在干滑动磨损条件下,低氧燃比的410不锈钢涂层由于孔隙率高和未熔沉积颗粒的摩擦应力,裂纹会诱导分层磨损,高氧燃比的OF-5.51涂层孔隙率低,未熔沉积颗粒消失、分层和磨料磨损减弱,磨损主要为氧化磨损和轻微磨料磨损.