喷涂聚氨酯弹性体加固砌体墙抗震性能试验研究

刘 洋,刘 阳,田 颖,黄群贤,张艺欣

(1.华侨大学土木工程学院,福建,厦门 361021;2.华侨大学福建省结构工程与防灾重点实验室,福建,厦门 361021;3.中信建筑设计研究总院有限公司,湖北,武汉 430010)

砌体结构是我国村镇建筑最常用的结构形式之一。一方面,由于砖砌体属于脆性材料,其抗剪、抗拉和抗弯能力相对较弱,且大量村镇建筑存在施工质量差及缺乏有效抗震措施等缺陷,导致村镇砌体结构建筑抗震性能较差[1-3];另一方面,我国地处地震高发地区,仅20 世纪以来我国共发生6 级以上地震800 余次。历次大地震中,多有村镇砌体房屋倒塌造成人员伤亡的报道[4-7]。因此,针对砌体结构房屋,研发经济有效的加固措施,提高砌体结构的抗震性能,对于提高我国村镇抗震防灾能力,减少地震中人民生命财产损失,具有重大意义。

针对砌体结构加固,国内外已开展了大量研究。目前已提出可有效提高砌体结构抗震性能的技术主要有钢筋网水泥面层加固[8]、外部粘贴FRP 加固[9]、嵌埋FRP 加固[10-12]、高延性混凝土加固[13-15]、钢板带聚合物砂浆加固[16]、织物增强砂浆[17-18]及外套整体式加固[19]等。但由于现有加固技术相对复杂,加固成本较高,使得现有加固技术在村镇建筑中的应用受到限制。

作为一种新型无溶剂、无污染的绿色材料,聚氨酯弹性体在成型前喷涂施工便捷,在成型后具有高伸长性、高吸能性、高耐久性、热稳定性、抗化学腐蚀和经济等优点[20]。美国空军研究实验室首次通过喷涂聚合物增强砌体墙的抗爆炸性能,并证实了喷涂聚合物加强砌体墙抵抗爆性能的有效性[21]。此后,国内外学者开始采用聚氨酯弹性体来加固砌体结构,并在砌体结构抗爆加固方面取得了卓有成效的研究成果[22-27]。

近年来,国外学者开始关注采用聚氨酯弹性体对砌体结构进行抗震加固。其中,HRYNYK 等[28]对喷涂聚合物弹性体后的墙体施加平面外均布载荷,发现该技术可有效提高墙体平面外变形性能及耗能能力,但对墙体承载能力提升有限。KAMIYA等[29]通过平面外拟静力单调加载试验和振动台试验,初步验证了喷涂聚氨酯弹性体可有效防止砌体墙在强烈地震作用下倒塌。

为进一步探究喷涂聚氨酯弹性体技术对砌体墙结构破坏过程及抗震性能的影响,本文分别对一片未喷涂粘土砖砌体墙、一片单面喷涂粘土砖砌体墙和一片双面喷涂粘土砖砌体墙进行平面内低周往复加载试验,对比分析喷涂前后墙体的破坏特征、滞回曲线、骨架曲线、强度退化、刚度退化、变形性能、耗能能力等的变化。

1 试验概况

1.1 试件设计

设计并制作了3 片粘土砖砌体墙试件。砌体墙试件由钢筋混凝土底梁、粘土砖墙体和上部钢筋混凝土顶梁三部分组成。其中,粘土砖墙体尺寸为长×高×厚=2405 mm×1605 mm×225 mm,砖砌体墙采用MU25 烧结普通粘土砖和M2.5 水泥砂浆按“一顺一丁”方式砌筑,砂浆厚度为10 mm。为保证底梁锚固效果,底梁采用“十”字型钢筋混凝土梁,长边尺寸为长×宽×高=3500 mm×500 mm×500 mm,短边尺寸为长×宽×高=1500 mm×500 mm×500 mm;顶梁采用 “一”字型钢筋混凝土梁,尺寸为长×宽×高=2890 mm×350 mm× 350 mm。试件尺寸如图1 所示。各试件尺寸均相同,仅喷涂聚氨酯加固面数不同,分别为两面均未加固、单面加固及双面加固。试件设计主要参数见表1。

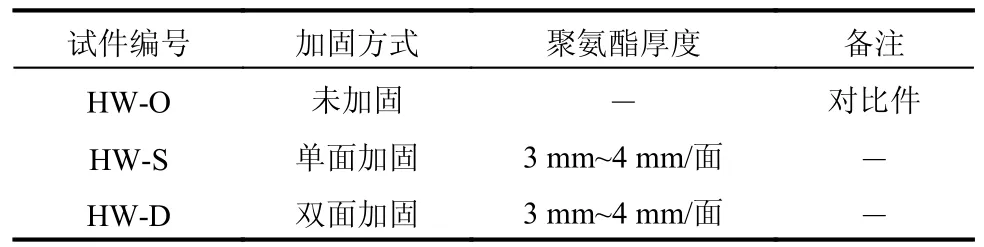

表1 试件参数Table 1 Parameters of specimens

图1 试件尺寸 /mmFig.1 Dimensions of the specimen

1.2 材料性能

试验选用的砌体砖为MU25 烧结普通粘土砖,其尺寸为225 mm×105 mm×45 mm。由于大量村镇建筑采用砂浆强度较低,因此本试验中采用的砂浆为实验室内配置的低强度砂浆。根据《砌墙砖试验方法》(GB/T 2542-2012)[30]要求,对10 个非成型黏土砖试样进行抗压强度试验,测得粘土砖抗压强度平均值及变异系数分别为25.58 MPa 和0.13。根据《建筑砂浆基本性能试验方法标准》(JGJ/T 70-2009)[31],对6 个砂浆立方体进行抗压强度测试,抗压强度平均值及变异系数分别为2.95 MPa 及0.03。同时,按照《砌体基本力学性能试验方法标准》(GB/T 50129-2011)[32],制作6 个砌体抗压试件及9 个抗剪试件,测得砖砌体的抗压强度和变异系数及抗剪强度和变异系数分别为4.08 MPa 和0.18 及0.13 MPa 和0.62。

按照《硫化橡胶或热塑性橡胶拉伸应力-应变性能的测定》(GB/T 528-2009)[33]要求,对29 个聚氨酯弹性体哑铃型试样的轴向拉伸试验,测得聚氨酯弹性体弹性模量平均值及变异系数为45.22 MPa及0.34。断裂点的平均应力及变异系数和平均应变及变异系数分别为11.69 MPa 及0.1 和5.514 及0.17。可见,聚氨酯弹性体具有明显的低弹模、高伸长率等力学性能。

1.3 加固流程

所有墙体均由同一名砌筑工人砌筑,砌筑墙体所用的粘土砖、水泥、砂均采用同一生产厂家的同一批次材料。墙体砌筑完成后在实验室条件下养护21 天,随后在其表面喷涂聚氨酯弹性体。喷涂前,清理墙体表面,然后用M10 水泥砂浆修补墙体表面不平处。由于聚氨酯具有一定流动性,采用便携式喷枪将聚氨酯喷涂于直立的墙体上时会产生流动。因此,单次喷涂难以保证喷涂均匀。经反复尝试发现,通过三次及以上喷涂可基本保证喷涂于墙体上的聚氨酯厚度较为接近。故在完成墙体找平后,采用便携式喷枪在墙体表面均匀喷涂三层聚氨酯,保证各面聚氨酯厚度均匀且接近。图2 为聚氨酯喷涂前后墙体照片。完成加载后对各加固试件不同位置聚氨酯厚度进行测量,得到聚氨酯厚度在3 mm~4 mm。

图2 喷涂前后墙体外观Fig.2 Wall appearance before and after spraying

1.4 加载及量测方案

试验加载装置如图3 所示。其中,竖向荷载由2 台1000 kN 液压千斤顶通过“L”型钢梁的水平横梁进行施加。往复水平荷载通过与“L”型钢梁的竖向梁段连接的1000 kN MTS 水平作动器施加。水平作动头作用位置距离底梁顶面高度为1624 mm。

图3 加载装置Fig.3 Test setup

首先通过2 个竖向千斤顶同时施加竖向荷载至162.5 kN(相当于对墙体施加0.6 MPa 的分布荷载)并保持恒定,而后施加往复水平荷载。水平荷载采用位移控制,以2 mm 为级差逐级施加,前两级循环一次,剩余加载级别均循环两次。当水平荷载下降到墙体峰值荷载的80%或试件发生明显破坏无法加载时认为试件破坏,加载终止。控制位移采用布置于顶梁左侧中心高度处的激光位移计记录的墙顶实时水平位移。水平荷载加载过程如图4 所示。水平作动器向左运动时,试件承受推力,荷载值及位移值取为正;水平作动器向右运动时,试件承受拉力,荷载值及位移值取为负。

图4 加载制度Fig.4 Loading protocol

试验过程中,采用非接触式摄影量测系统(Digital image correlation, DIC) 量测试件表面的应变和位移场,DIC 采集系统如图5(a)所示。在加载梁左侧中心高度处布置一个激光位移计,以采集墙顶水平位移。为监控基础梁可能存在的滑移和转动,在基础梁左端分别安装一个水平向和竖向位移计,在基础梁右端安装一个水平位移计。位移计布置如图5(b)所示。

图5 量测装置图Fig.5 Scheme of measuring system

2 试验结果及分析

2.1 试验现象及破坏分析

2.1.1 未加固试件HW-O

试件HW-O 在开裂前基本处于弹性阶段。当位移加载至+0.6 mm(推力为132.56 kN)时,墙体右下角底层砖与基础梁之间的表层水平砂浆层产生了水平裂缝。当位移加载至+2.65 mm(推力为273.18 kN)时,墙体左下部产生一条主斜裂缝。当反向位移加载至3.74 mm 时,墙体右下部产生负向主斜裂缝。后续加载过程中,正负向的主斜裂缝持续发展。在位移加载至-7.37 mm 时,负向主斜裂缝迅速向左上角发展并贯通,承载力突降至133.33 kN(为反向峰值荷载的54.3%),加载结束。

试件HW-O 破坏时的应变分布云图及破坏形态如图6 所示。由图6 可以看出,墙体最终形成明显的“X”型剪切裂缝,左下端及右下端均有一定程度的压溃现象,左上端及右上端均沿着水平砂浆层存在一定的滑移现象。

图6 试件HW-O 应变分布及破坏形态Fig.6 Strain distribution and failure mode of HW-O

2.1.2 单面加固试件HW-S

试件HW-S 开裂前基本处于弹性阶段。当位移加载至+0.43 mm(推力为106.60 kN)时,墙体右下端第1 层、第2 层砖之间的表层水平砂浆层产生了正向水平裂缝。位移加载至-0.52 mm(拉力为157.80 kN)时,墙体左下端第4 层、5 层砖之间的水平砂浆层产生负向水平裂缝。之后加载过程中两条水平裂缝持续延伸扩展。在位移幅值为±10 mm 加载级别的加载过程中,墙体沿第5 层、第6 层砖的水平砂浆层产生一条新的贯通水平裂缝。此后加载过程中,墙体沿该贯穿水平裂缝发生滑移,墙体左下角和右下角逐渐压溃。在水平贯穿裂缝附近的聚氨酯层发生明显受拉变形,并逐渐发生鼓曲和褶皱等现象。在位移幅值为-25 mm 的加载过程中,承载力降低到219.42 kN(为反向峰值荷载的73.44%),加载结束。

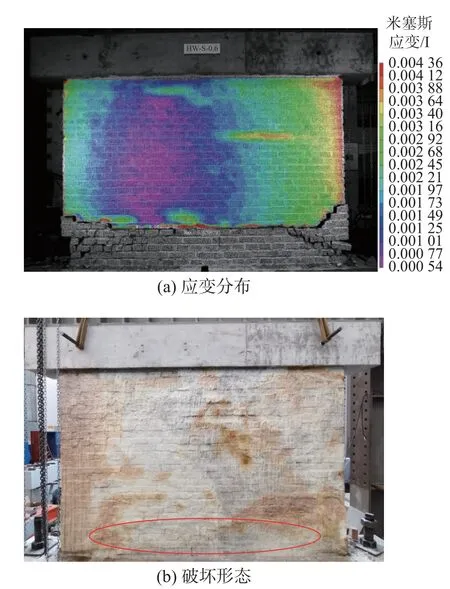

试件最终应变分布及破坏形态图如图7 所示。由图7 可看出,墙体最终主要是沿水平通缝发生滑移破坏,背面聚氨酯层沿水平通缝处发生明显受拉变形及鼓曲和褶皱现象(图7(b))。

图7 试件HW-S 应变分布及破坏形态Fig.7 Strain distribution and failure mode of HW-S

2.1.3 双面加固试件HW-D

试件HW-D 开裂前基本处于弹性阶段。当位移加载至+0.42 mm(推力为89.83 kN)时,墙体右下角产生水平裂缝。当反向位移-2 mm 时,产生一条负向主斜裂缝。在位移幅值为+6 mm 的加载过程中,墙体产生正向主斜裂缝。在剩余加载级别的加载过程中,墙体主要沿两条主斜裂缝发生破坏。在主斜裂缝附近的聚氨酯层均发生明显受拉变形,并随着加载位移的增大,逐渐发生鼓曲等现象。在位移幅值为-32 mm 的加载过程中,承载力降低到135.64 kN(为反向峰值荷载的51.23%),加载结束。

试件最终应变分布云图及破坏形态如图8 所示。由图8 可以看出,墙体最终形成明显的“X”型剪切裂缝,两侧聚氨酯层沿“X”型裂缝处产生明显鼓曲和褶皱。墙体左下段及右下段压溃严重。

图8 试件HW-D 应变分布及破坏形态Fig.8 Strain distribution and failure mode of HW-D

2.1.4 破坏机理分析

由于加固试件在加固前进行了抠缝找平处理,对于表层砂浆造成轻微损伤,导致加固墙体表层砂浆开裂荷载低于未加固墙体。同时,由于双面加固对墙体两面均进行了找平处理,表层砂浆更加脆弱,其开裂荷载较单面加固墙体更低。但值得注意的是,所有最初出现的水平裂缝均未发展为最终导致墙体破坏的主要裂缝。因此,由于加固过程导致初裂荷载的下降并未影响墙体的破坏过程及破坏形态。

对加固墙体施加水平力时,墙体同时受到聚氨酯层反向拉力,且其与作动头水平力不共线。对于单面加固墙体,作动头水平力与聚氨酯反向拉力形成扭矩,使得墙体处于弯剪扭复合受力状态。对于弯矩较大但地梁约束较弱的第4 层~第6 层水平砂浆,其在弯剪扭复合作用下首先产生破坏,形成贯穿水平裂缝,墙体沿该贯穿水平裂缝发生滑移;最终,墙体两侧底部砌体压溃,墙体失去承载能力。而对于双面加固墙体,由于墙体两侧聚氨酯层拉力与作动头水平力的扭矩相互抵消,墙体仍处于弯剪复合受力状态。因此双面加固墙体与未加固墙体破坏形式均表现为压剪破坏。

试验停止后可发现,即使加固后的墙体已发生严重破坏,但聚氨酯层依然保持基本完整性,并将墙体粘附为一体,有效增强了墙体的整体性和抗倒塌性。此外,由于双面喷涂对墙体的约束效果优于单面喷涂,在试验终止时可发现双面加固的墙体损伤程度较单面喷涂前提损伤程度更轻。

2.2 滞回曲线

图9 为各试件滞回曲线。从图9 中可看出:

1)未加固试件HW-O 的滞回曲线在加载初期近似线性增长,随着墙体开裂,滞回曲线发生明显弯折。在达到峰值荷载后,承载力迅速下降,墙体突然破坏,具有明显脆性特征,其滞回环次数较少,耗能能力较弱。

2)单面加固试件HW-S 在墙体开裂前,滞回曲线近似线性。在加载位移小于10 mm 之前,滞回曲线有明显捏拢。在加载位移到达10 mm 之后,由于墙体底部形成一条水平贯通裂缝,背面聚氨酯层开始发挥明显约束作用,滞回曲线开始趋于饱满。在加载位移到达16 mm 之后,墙体破坏严重,背面聚氨酯层约束作用有限,滞回曲线再次出现轻微捏拢。但整体滞回曲线较为饱满,滞回性能明显优于未喷加固试件HW-O。

3)双面加固试件HW-D 在加载初期,滞回曲线同未加固试件HW-O 相似。在达到峰值荷载后,承载力下降速率较缓,具有在保持一定承载能力的条件下继续向大位移加载的能力。相比于未加固试件HW-O 和单面加固试件HW-S,其滞回环次数明显增多,且滞回曲线更为饱满,所包围的面积显著增大,滞回性能最佳。

2.3 骨架曲线及其特征点

图10 为3 个试件的骨架曲线对比。从图10可以看出,3 个试件的骨架曲线在墙体开裂前无明显差别,均近似线性增长。随着荷载增大,墙体刚度开始出现下降,骨架曲线出现明显弯折。试件HW-O 在峰值荷载后,承载力下降迅速,而试件HW-S 和试件HW-D 在峰值荷载后,承载力均缓慢下降,并在大位移条件下仍然保持着一定的承载能力。对比骨架曲线可以发现,由于聚氨酯弹性体具有低弹膜的特性,其在墙体发生破坏前对墙体性能影响较小。而当墙体发生明显破坏之后,喷涂聚氨酯弹性体可显著改善墙体性能。

图10 骨架曲线Fig.10 Backbone curves

表2 为3 个试件的骨架曲线特征点取值汇总,其中:Py、Δy分别为屈服荷载及屈服位移,采用等能量法进行计算确定;Pm、Δm分别为峰值荷载及对应位移,取承载力最大时的荷载值及对应位移;Δu为极限位移,取承载力下降到峰值荷载的80%时所对应的位移或试件破坏无法加载时的位移。

表2 骨架曲线特征点Table 2 Characteristic points of skeleton curves

从表2 可以看出:

1)单面加固试件HW-S 在正向、反向的屈服荷载相比未加固试件HW-O 分别提高了11.31%和22.08%;而试件双面加固试件HW-D 在正向、反向的屈服荷载相则比试件HW-O 分别提高了5.41%和11.29%。

2)单面加固及双面加固可分别提高18.09%和10.23%正向峰值承载能力及21.69%和7.83%负向峰值承载能力。

3)对比墙体屈服荷载及峰值荷载可发现,喷涂聚氨酯弹性体可以约束墙体变形,并在一定程度上提高墙体的承载能力。但由于聚氨酯弹性体弹模较低,因此在墙体发生明显破坏,产生较大变形前,聚氨酯弹性体对墙体抗侧力性能影响较小,对承载能力提高幅度较为有限。而单面加固试件承载力略高于双面加固试件,主要是由砖和砂浆强度的离散性以及施工质量所致。

2.4 变形性能

墙体变形性能通过墙体屈服位移及极限位移进行定量表征。墙体屈服位移及极限位移见表2。由表2 可看出:

1)由于墙体发生破坏产生较大变形后,具有高伸长性能的聚氨酯弹性体对墙体的约束明显增强。因此,喷涂聚氨酯弹性体可以显著提高墙体的屈服位移及极限位移。相比于未加固试件HW-O,试件HW-S 的正向屈服位移和极限位移分别提高了160.26%和101.29%,反向屈服位移和极限位移分别提高了98.28%及28.02%。试件HW-D 正向屈服位移和极限位移分别提高42.31%和134.57%,反向屈服位移和极限位移分别提高92.24%和99.48%。

2)对比反向屈服位移可以发现,由于屈服前墙体变形较小,单双面喷涂聚氨酯对墙体屈服位移的影响较为接近,因此HW-S 及HW-D 反向屈服位移较为相近。由于施工质量及砂浆强度的离散性以及加载过程中的偶然性,使得单面加固墙体HW-S 在正向加载时裂缝过早开展,墙体在加载初期就出现刚度下降,聚氨酯弹性体提前开始产生作用。最终导致单面加固墙体的正向屈服位移明显高于其负向屈服位移及双面加固墙体的屈服位移。

3)当墙体产生较大变形时,双面喷涂对墙体的约束效果优于单面喷涂。因此,双面喷涂聚氨酯对墙体极限位移的提高显著高于单面喷涂。

2.5 刚度退化

采用割线刚度来表征墙体的刚度退化特性。割线刚度为骨架曲线上正负方向荷载绝对值之和与位移绝对值之和的比值。图11 为各试件刚度退化曲线,从图11 可以看出:

图11 刚度退化曲线Fig.11 Stiffness degradation curves

1)未加固墙体HW-O 的刚度退化曲线可分为2 个阶段:近似垂直下降段和圆弧段。而加固墙体HW-S 及HW-D 的刚度退化曲线可分为3 个阶段:近似垂直下降段、圆弧段和近似水平段。近似垂直下降段对应于墙体明显开裂之前的刚度速降段,圆弧段对应于墙体明显开裂后的刚度次降段,近似水平段对应于墙体主裂缝形成后以摩擦滑移为特征的刚度缓降段。未加固墙体由于突然的脆性破坏,不存在近似水平段。而对于加固后的墙体,由于聚氨酯层的约束作用,增强了墙体的变形能力和摩擦滑移能力,因此存在较长的刚度缓降阶段。

2)由于聚氨酯弹性体的低弹模特点,聚氨酯喷涂对墙体在弹性段的刚度值影响较小,3 个试件的初始刚度相近,3 个试件在屈服之前的刚度值也较为接近,刚度退化规律也较为一致。

3)位移加载至2.9 mm 左右后,墙体刚度退化加速,墙体均发生明显破坏。试件HW-S 和试件HW-D 由于聚氨酯层的约束作用,限制了墙体裂缝的过快发展。2 个试件的刚度值开始高于试件HW-O,且其退化速率也更为缓慢。单面加固试件HW-S 和双面加固试件HW-D 的刚度退化曲线整体相似,具有相同的退化规律。

2.6 承载力退化

承载力退化表现为在相同位移幅值下,由于加载循环次数的增加,试件的承载力不断降低。自±6 mm 加载级开始的各级加载位移下的承载力退化系数见表3。从表3 可以看出:

表3 试件承载力退化系数Table 3 Load carrying capacity degradation coefficients of specimens

1)未加固试件HW-O 由于过早发生脆性破坏,仅在位移幅值为6 mm 时循环2 次,且正(推)向的强度退化系数明显低于反(拉)向的强度退化系数,正、反向强度退化系数相差0.1。

2)单面加固试件HW-S 在整个加载历程中,各个位移幅值的正、反向强度退化系数相差0.01~0.04。试件HW-S 的强度退化系数最小值(0.90)出现在位移幅值为10 mm 的反向加载过程中。在此阶段,墙体底部在第1 个循环的反向加载过程中出现新的水平贯通裂缝,导致第2 个循环的承载力下降较多,但下降幅度仍低于未加固试件HW-O。

3)除位移幅值为8 mm 加载级别外,双面试件HW-D 在其他位移幅值的正、反向强度退化系数仅相差0.01~0.03,说明双面喷涂聚氨酯对墙体在正、反向的强度约束程度是相近的。位移幅值在25 mm 之前,试件HW-D 在绝大多数位移幅值的强度退化系数均不小于0.94。在位移幅值为25 mm时,由于墙体开裂破坏严重,两侧聚氨酯层的约束作用有限,导致试件HW-D 的正、反向强度退化系数均有大幅下降。此外,在表3 中可以看到,在大多数情况下试件HW-D 的承载力退化系数都高于单面喷涂试件HW-S。

2.7 耗能能力

试件的耗能能力可用滞回曲线所包围的面积或能量耗散系数来表示。试件的总累计耗能Ecu为各级加载滞回环所包围面积之和。

各试件在各水平位移下的累计耗能曲线如图12所示。从图12 可以看出:

图12 累计耗能曲线Fig.12 Cumulative energy dissipation curves

1)未加固试件HW-O 由于突然的脆性破坏,加载级别及循环次数较少,耗能量极其有限。

2)单面加固试件HW-S 和双面试件HW-D 的总累积耗能与加载位移的关系曲线均呈明显“S”型。加载位移较小时(Δ<6 mm),聚氨酯的存在延缓了墙体破坏的程度,耗能量缓慢增加。随着加载位移的增大,裂缝逐渐发展,聚氨酯层通过受拉变形逐步发挥有效约束,耗能量较快增加。在加载末期(Δ>16 mm),墙体破坏严重,聚氨酯层对墙体约束作用有限,耗能量上升趋势渐缓。

3)在加载位移幅值不大于8 mm 时,三个试件的耗能量相当。在加载位移幅值大于8 mm 后,试件HW-O 由于突然的脆性破坏已丧失承载力。在后续位移加载级中,相同位移条件下,双面加固试件HW-D 的总耗能量均高于单面加固试件HW-S。加载结束时,试件HW-S 和试件HW-D 总耗能分别为试件HW-O 总耗能的6.14 倍和6.90 倍。

3 结论

本文通过对一片未喷涂粘土砖砌体墙、一片单面喷涂粘土砖砌体墙和一片双面喷涂粘土砖砌体墙的平面内低周往复加载试验,可得出以下结论:

(1)喷涂聚氨酯弹性体会明显改变砌体墙在水平往复荷载作用下的破坏形态。未加固墙体破坏形态为及双面加固墙体破坏形态为剪切破坏,而单面加固墙体破坏形态为水平滑移破坏。

(2)喷涂聚氨酯弹性体对墙体刚度、承载能力影响较小,但可有效抑制和延缓墙体裂缝的发展,显著提高墙体滞回性能、耗能能力及变形能力,提高村镇砌体结构的整体性能和抗倒塌性能

(3)相较于单面加固,双面加固可更有效约束墙体变形,限制裂缝开展。因此双面加固墙体具有更好的耗能能力、极限变形能力及抗倒塌能力。