浅谈某型航空发动机叶片榫头喷丸强化工艺装备的改进与应用

赵方

(海翔机械厂,河北 邯郸 057150)

1 概述

叶片是航空发动机的核心部件,在发动机启动、停止或状态变化时,叶片要承受气体负载、质量惯性力、热载荷和多种循环载荷,在这种高温、高压、高转速和交变负荷的极端恶劣条件下还要保持稳定可靠的性能。航空发动机的叶片每分钟转速约为15000rpm,此时,转动叶片的离心力相当于叶片重量的10000倍。即航空发动机1个叶片榫头(工作叶片和涡轮盘相连的部分)要承受的离心力约15t,极易产生疲劳破坏,其疲劳寿命直接决定了发动机的使用寿命,因此对叶片进行延寿强化处理显得尤为重要。

叶片榫头喷丸强化就是延寿强化处理的一种方式,主要是利用压缩空气将大量的铸钢丸喷射到榫头的工作面上,在其表面积累大量压应力,使榫头工作面在交变疲劳应力下裂纹萌生和扩展的势垒提高,提高了抗腐蚀破坏和疲劳破坏的能力。另外,在喷丸强化过程中,榫头表层组织在弹丸的大力打击下会发生动态再结晶,表层组织细化、残余应力值提高,可大大提高工件的疲劳强度。

2 背景

2.1 设备现状

工厂现有2台手动喷丸机(内循环舱式普压喷丸机),一台喷丸机为固定喷枪式,即1把喷枪固定在机舱内的支架上,工作时,操作者手持叶片(叶身通过专用工装保护),通过不断调整喷枪口与榫头工作面之间的距离和角度,或移动、或翻转叶片来实现榫头的喷丸强化处理;另一台喷丸机为手持喷枪式,工作时,通过专用工装将叶片叶身保护并固定到机舱内的旋转工作台上,操作者手持喷枪,不断调整喷枪口与榫头工作面之间的距离和角度,通过直射或扫射来完成榫头的喷丸强化处理。

2.2 存在问题

(1)叶片榫头喷丸强化质量参差不齐

叶片榫头工作面的喷丸强化要求为喷丸强度在0.13~0.18A之间,采用30倍放大镜法检测工作面强化的覆盖率≥100%。叶片榫头工作面为不规则形状(叶片喷丸部位如图1、2所示,榫头工作面为区域),操作者手持喷枪或叶片进行榫头表面的喷丸强化时,需要操作者依靠视觉判别喷枪口与榫头工作面的相对距离(如图3所示)和夹角(如图4所示),并在三维空间内做出手动调整,以确保喷丸强度值在工艺要求范围内,对操作者操作手法有较高的要求,容易出现漏喷区域和反复喷射区域。另外相对移动速度和喷射时间长短等因素也在一定程度上,影响榫头的喷丸质量,综上所述,多种人为操作因素的不稳定性,造成了叶片榫头喷丸强化质量参差不齐。

图1 叶片外形示意图

图2 叶片喷丸强化区域

图3 喷嘴与工作面的距离

图4 喷嘴与工作面的夹角

(2)叶片榫头喷丸强化效率低

随着工厂某型航空发动机开展小批量修理后,喷丸工序的生产任务量加重,某型航空发动机单台高压涡轮转子叶片为614件,按照原有工艺方法,每次对1个叶片榫头进行喷丸强化,单台发动机叶片榫头喷丸强化工序的生产周期约为2个工作日,效率较低,不能满足工厂生产计划需求。

3 总体设计方案

在工厂原有手动喷丸机的基础上进行升级改造,全面提高某型航空发动机叶片榫头喷丸强化质量和效率。总体改造方案如下:对喷枪系统进行升级改造,增加喷枪数量,固定喷枪口与榫头工作面之间的相对距离和角度,且要求喷枪的有效喷丸面积能够同时覆盖榫头工作面的垂直截面形状区域。对工作台进行升级改造,将原有旋转工作台改为水平线性移动工作平台(矩形),通过专用工装同时将多个叶片固定在平台上。改造后的设备,喷枪与榫头工作面之间的距离和角度固定,操作者左右移动工作平台,即可完成叶片榫头的喷丸强化,能够有效避免操作者依靠视觉和记忆判别喷丸距离、角度和质量的情况,减少了人为操作误差造成的漏喷区域和反复喷射的区域,确保了喷丸强度的一致性,减少人为因素对喷丸质量的影响。还能够同时完成多个叶片榫头的喷丸强化,提高了工作效率,喷丸机改造后的示意图如图5所示,主要改造部位如图5。

图5 喷丸机改造后的示意图

3.1 喷枪系统的改造

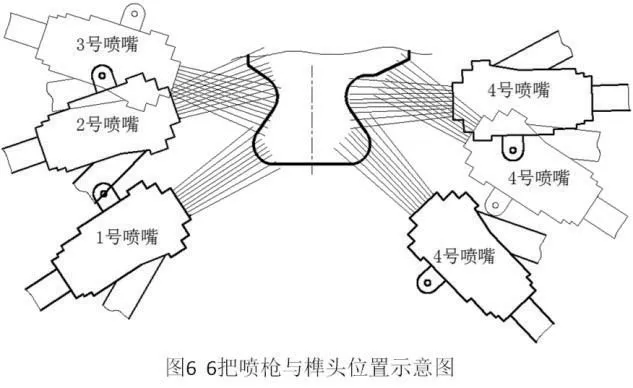

叶片榫头需要喷丸强化的区域为不规则形状,为确保喷枪的有效喷丸面积能够覆盖榫头工作面的横截面区域,经过模拟计算,设计6把手动喷枪,通过支架,交叉错落排列在榫头的两侧(如图6所示),每把喷枪的有效喷丸区域都对应榫头不同位置的工作面,喷枪与榫头的距离和角度可调整。喷枪口径为φ8mm,为确保6把喷枪所需气源能够均匀足量分配,在设备压缩气体进口增加1个气体混合器,混合器两端分别开3个气孔,供给喷枪。通过1个脚踏开关同时控制6把喷枪的开关(6把喷枪设有独立的气阀和砂阀调节开关,可分别独立工作)。

图6 6把喷枪与榫头位置示意图

3.2 工作台的改造

拆除工作舱内可旋转的圆形工作台,在原有空间配置水平轨道和可移动的工作平台(如图5所示),工作平台上配焊有拉杆伸出机舱外,穿板处采用胶皮密封。通过专用工装同时将多个叶片固定在平台上,因此工作平台长度方向的尺寸越大越好,为最大程度利用机舱内的有效空间,工作平台有效尺寸的最大值为机舱长度方向的1/2,设计时,考虑到设备的维修性和可操作性,左右各预留部分空间,将工作平台长度方向的尺寸设计为400mm。

4 系统调试

系统调试时,根据手动喷枪使用说明书(φ8mm口径喷枪的最佳喷丸距离是100~120mm),结合工厂以往实际使用经验,在调试过程中,将喷丸距离设定为110mm。因喷枪射出的丸料垂直射向工作面时,同等条件下,喷丸强度最大,所以调试时设定喷枪口垂直需要强化的工作面。

4.1 喷枪开关同步性及丸料均匀性调试

分别调整6把喷枪上的进气阀和进砂阀,调控进气量和进砂量,确保6把喷枪能够同步开关,且砂量均匀。在距离110mm外的平面上,喷丸强化的有效面积为近圆形且面积相等。

4.2 喷丸强度和有效面积的调试

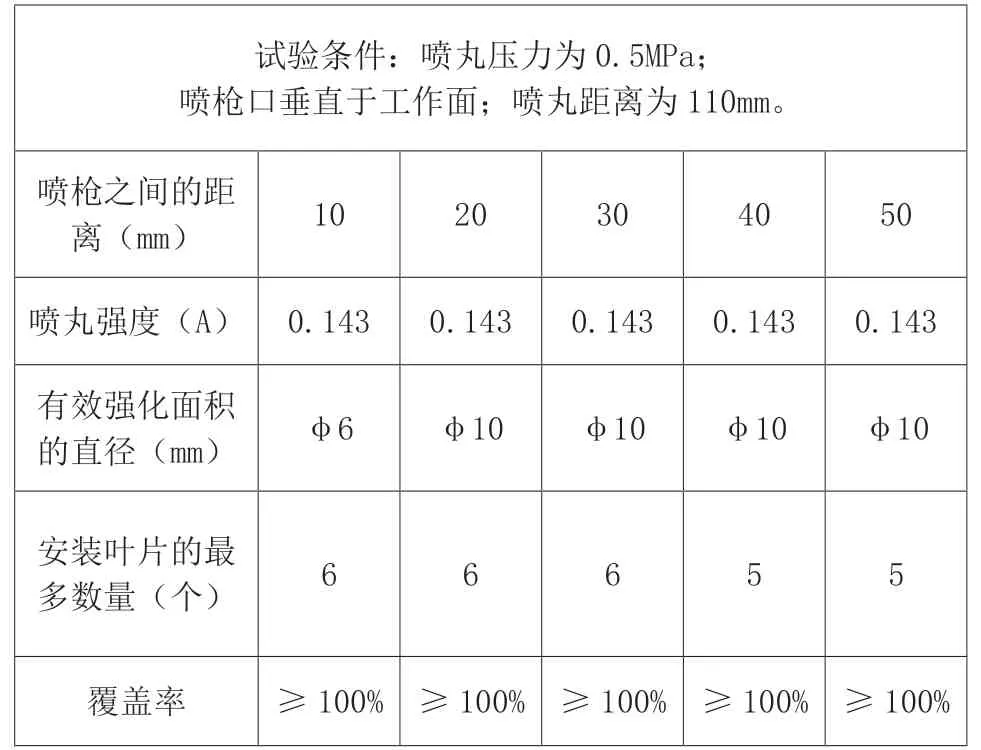

根据修理工艺要求,以A试片为试验工件,通过逐步增加喷丸压力的方法,计算喷丸强度,当喷丸强度符合工艺要求时,记录喷丸压力及单喷枪的有效喷丸强化面积的直径。试验数据如表1所示。

表1

综合以上试验数据,喷丸压力在0.45~0.6MPa之间时,喷丸强度在0.131~0.165A之间,满足工艺要求;当喷丸压力在0.5~0.6MPa之间,有效喷丸面积的直径最大为φ10mm,综上可以得出结论:当喷丸压力为0.5~0.6MPa,喷丸距离为110mm,喷枪口垂直于工作面时,单把喷枪的有效喷丸面积的直径最大为φ10mm,且喷丸强度为0.143~0.165A之间,符合工艺要求,因此后续试验时,将喷丸压力设定为0.5MPa,有效喷丸强化面积的直径按照φ10mm计算。

4.3 喷枪间距及角度的调试

若同侧的3把喷枪(如图7所示)的距离太近,高速射出的丸料之间就会发生碰撞干涉,不规则的碰撞,会改变丸料的动量,进而影响单把喷枪的喷丸强度和有效强化面积。在机舱有限空间内,若喷枪之间的距离过大,就会减少工作平台的有效工作行程,缩减工作平台同时装夹叶片的数量(如图8所示),试验数据如表2所示。

表2

图8 平台有效工作行程示意图

经过不断调整喷枪的间距和角度,通过试验验证:位于榫头一侧的喷枪,相邻2把喷枪的距离在20mm以上时,喷丸强度和有效强化面积的直径最大,分别为0.143A和φ10mm;相邻2把喷枪之间的距离在40mm时,平台上最多能安装的叶片数量由6个降为5个。综上可以得出结论,当喷丸压力为0.5MPa,喷枪口垂直于工作面,喷丸距离为110mm时,位于榫头两侧相邻2把喷枪之间的距离在20~30mm时,有效喷丸强化面积的直径最大为φ10mm,安装的叶片数量最多为6片。

5 应用情况

5.1 试验鉴定

随机选取30个某型航空发动机高压涡轮转子叶片作为试验件,共分为5组,且叶片榫头全部均匀涂抹着色剂(用于检查榫头工作面喷丸强化的覆盖率),试验数据如表3所示。

表3

结论:操作者在15min内完成了30个叶片榫头的喷丸强化工作,用30倍放大镜法检测,叶片榫头部分着色剂全部去除,喷丸强度覆盖率≥100%。30个叶片榫头喷丸强化的一次提交合格率均为100%。单个叶片榫头喷丸强化生产效率提高了3倍。

5.2 巩固措施

鉴定验收完成后,锁定6把喷枪的角度与位置,记录每把喷枪进气阀和进砂阀开关的位置,避免因人为误操作而影响设备性能。

将设备喷丸压力设定值、叶片安装数量和工艺操作方法等纳入到《XX型航空发动机叶片修理工艺规程》中。

5.3 效果检查

设备投入使用后,会同技术处、质量处和使用车间,对5台发动机叶片榫头喷丸强化情况进行追踪检查,结果显示,5台发动机的3070个高压涡轮转子叶片榫头喷丸强化一次提交合格率均为100%,质量稳定可靠,且工艺方法操作简单,该工序的生产效率提高了3倍,得到单位领导及操作者一致好评。