核桃仁炒制工艺优化及其风味成分分析

刘杰梅,李雪玲,孙 玥,梁 进

(安徽农业大学茶与食品科技学院;农业农村部江淮农产品精深加工与资源利用重点实验室;安徽省农产品加工工程实验室,合肥 230036)

核桃(Juglans regia L.)属于树坚果[1],我国核桃种植主要分布在新疆、云南、皖南山区等地[2]。新疆核桃种植产业历史悠久,是中国生产核桃的主要产区[3]。核桃营养价值丰富,含质量分数为62% ~68%的脂肪,15% ~22%的蛋白质和12% ~16%的碳水化合物[4],对降低心血管疾病[5]、抗氧化[6]、抗炎[7]等有促进作用。目前,对于核桃的加工技术多采用煎炸、烘烤和水煮等处理工艺,而使用炒制核桃仁的相关研究鲜见报道。炒制工艺是广泛应用于坚果中的一种热处理方式,具有提色、改善口感和提高整体风味等特点[8,9]。

近年来,核桃的风味成分成为研究的热点之一,核桃仁不仅具有一定的药用价值,还具有特殊的风味物质,相关研究发现,烘烤工艺对核桃仁挥发性风味物质呈显著相关[10]。有研究从5 种核桃中检测到73 种挥发性风味成分,其中,醛类物质质量分数较高,为1.76% ~16.46%[11]。醛类物质是食品中重要的挥发性物质,其气味阈值低,对核桃整体香气的形成贡献较大,特别是己醛具有丰富的坚果香气,主要通过脂质氧化和氨基酸降解产生[12]。目前,市场上熟制的核桃类健康食品很多,其制作工艺主要是烘烤,而用炒货机炒制的核桃仁炒货产品还相对较少。因此,开发具有核桃特色风味的深加工食品不仅能提高产品品质,还促进核桃产业的开发利用。

本研究旨在开发一种风味独特的核桃食品,主要选取核桃仁为主要原料,对核桃仁进行炒制加工,优化获得最佳工艺参数,分析其炒制过程中风味成分变化,以期得到炒制加工方式对核桃仁风味成分的影响,为以核桃仁为原料的深加工利用提供参考。

1 材料与方法

1.1 实验材料

核桃、食盐。

1.2 仪器与设备

TA-XTPlus型质构仪,PEN3 型电子鼻,Flavour-Spec风味分析仪,GZX-9146MBE 电热鼓风干燥箱,5 -型炒货机。

1.3 实验方法

1.3.1 核桃仁炒制工艺

将购买的185 薄壳核桃经人工剥壳得到直径大小为(2.0 ±0.1)cm的核桃仁,在炒货机上设置好炒制温度,向炒货机内加入500 g市售食盐作为炒制介质,待炒货机滚筒内达到所设置的炒制温度后加入50 g核桃仁,同时设置炒制时间进行炒制,炒制结束后将食盐和核桃仁一起倒出,经20 目筛网筛去食盐得到熟制核桃仁,将其在室温下冷却后保存备用。

1.3.2 响应面实验设计

在单因素实验优化的基础上,以炒制温度(A)、炒制时间(B)和食盐与核桃仁质量比值(C)为因素,炒制产品的咀嚼性和感官评分为响应值设计响应面实验,见表1。根据响应面实验结果进行分析与验证,获得最佳工艺参数。

表1 响应面实验设计表

1.3.3 质构测定

样品的质构测定主要依据相关文献[13]。质构仪参数为探头:P/2;测试模式:TPA;测前速度:1 mm/s;测中速度:1 mm/s;测后速度:1 mm/s;测试距离:2 mm;触发力:5 g。

实验利用咀嚼性作为质构分析的重要检测指标。咀嚼性主要是将样品咀嚼成吞咽时的稳定状态所需的能量,计算公式=硬度×黏聚性×弹性,该值越大,样品吃起来就越硬,粘牙,缺乏弹性。本研究是将炒制前的核桃仁、炒制后的核桃仁放于质构仪载物台上进行测定,每组样品测定10 次,在去掉最大值和最小值后,取剩余结果的平均值。

1.3.4 感官评分

感官评分依据参考文献[14]进行评定。由10名食品专业学生组成评定小组,逐一对炒制前后中核桃仁的色泽、气味、滋味和咀嚼性进行感官评分,结果取平均值,评价标准见表2。

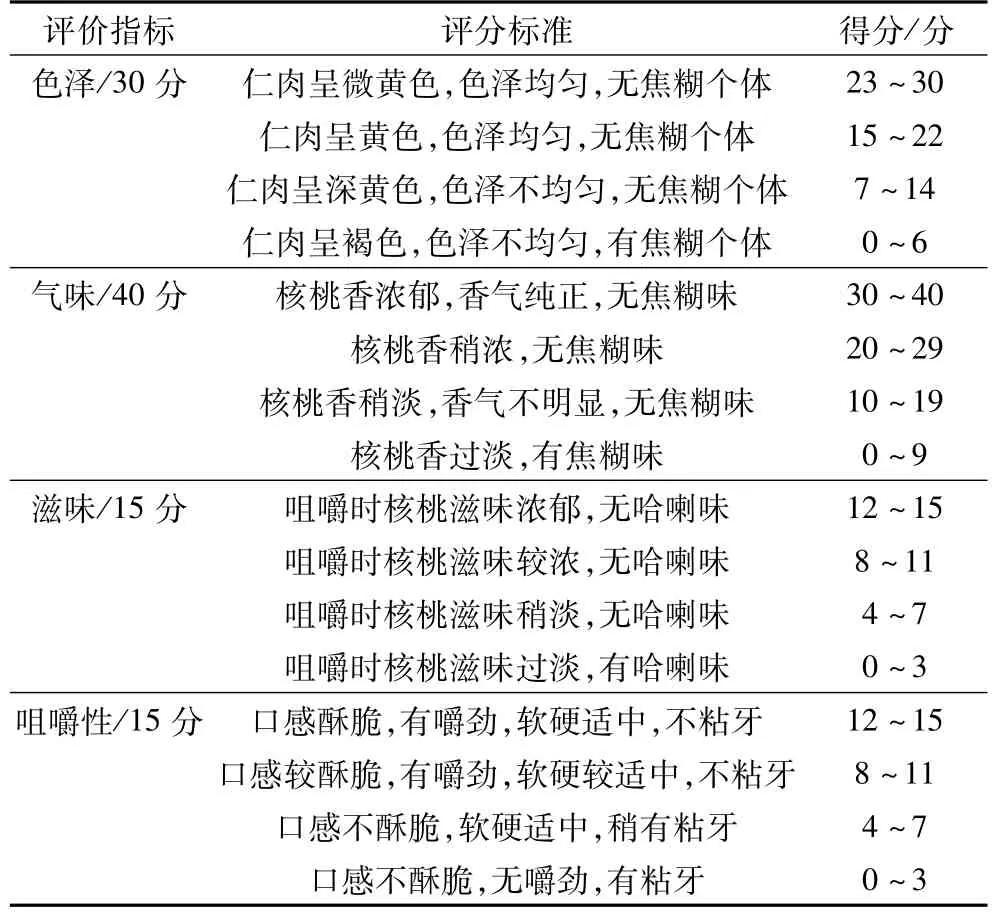

表2 核桃仁感官评分标准

1.3.5 电子鼻测定

电子鼻测定依据参考文献[15]进行风味成分检测。称取3 g 核桃仁样品于10 mL 顶空瓶中,密封,放置待检。样品在室温条件下富集香气15 min后测定,载气为干燥空气,采样间隔1 s;清洗时间100 s;归零时间5 s;预进样时间5 s;采集时间为180 s,传感仓流量为150 mL/min,初始注射流量为150 mL/min,每个样品重复测定3 次。

1.3.6 GC-IMS测定

利用GC-IMS并参考文献[16]进行样品检测。样品前处理:分别取2 g核桃仁样品置于20 mL 的顶空瓶,在80 ℃条件下孵育20 min,随后进样。

气相离子迁移谱单元分析条件:分析时间为30 min,色谱柱类型为MXT-5(长30 m,内径0.53 mm,膜厚1 μm),色谱柱温度60 ℃,温度45 ℃。

自动顶空进样单元分析条件:进样体积为200 μL,孵育时间为15 min,孵育温度80 ℃,进样针温度85 ℃,孵化转速500 r/min。

气相色谱条件:漂移气、载气均为高纯N2,流速为150 mL/min,保持30 min;初试流速为2 mL/min,保持2 min,接着在3 min内流速升到10 mL/min,再在20 min内流速升到100 mL/min,保持5 min。

1.4 数据处理

实验结果均为3 次独立实验均值。采用Design Expert 8.0.6 对响应面数据进行分析,Origin 2022 软件绘制雷达图,Gallery Plot 插件绘制指纹图谱,采用SIMCA 14.1 绘制判别模型及模型交叉验证,IBM SPSS Statistics 21.0 软件计算平均值、标准差及显著性,表达方式采用“x-± y”。

2 结果与分析

2.1 响应面实验结果

2.1.1 响应面实验设计及结果分析

由单因素实验结果得到炒制温度(A)、炒制时间(B)和食盐与核桃仁质量比值(C)3 个因素的水平范围,利用Box-Behnken 设计17 个实验,其中包括5个中心点重复实验来确定核桃仁的最佳工艺参数,响应面实验设计及结果见表3。

表3 响应面实验设计及结果表

由回归分析结果得到咀嚼性(Y1)预测值对炒制温度(A)、炒制时间(B)和食盐与核桃仁质量比值(C)3 个因素的二次多项方程如下:

Y1=39.98 +3.32A +1.58B -1.96C -0.43AB +2.07AC +0.20BC-5.63A2-1.46B2-8.05C2

从表4 可知,模型(P <0.05)是有显著的。失拟项Р 值为0.634 5(P >0.05),说明模型选择合适。从结果中可知,A、A2、C2项的影响极显著,B、C、AC 项差异显著,其余项则对核桃仁的炒制则无显著影响。由此可知,影响核桃仁炒制工艺的主次因素为:炒制温度>食盐与核桃仁质量比值>炒制时间。

表4 响应面实验方差分析表

由回归分析结果得到感官评分(Y2)预测值对炒制温度(A)、炒制时间(B)和食盐与核桃仁质量比值(C)3 个因素的二次多项方程如下:

Y2=85.52 +5.63A +1.77B -2.42C -1.09AB +4.91AC-0.56BC-15.29A2-3.89B2-17.82C2

从表5 可知,模型0.667 8(P <0.05)是有显著的。失拟项P 值0.667 8(P >0.05),说明模型选择合适。从结果中可知,A、A2、C2项的影响极显著,AC、B2项差异显著,其余项则对核桃仁的炒制则无显著影响。由此可知,影响核桃仁炒制工艺的主次因素为:炒制温度>食盐与核桃仁质量比值>炒制时间。

表5 响应面实验方差分析表

由炒制温度、炒制时间和食盐与核桃仁质量比值三因素之间相互作用的结果可知,随着炒制温度与炒制时间的增加及炒制时间与食盐与核桃仁质量比值的增加,咀嚼性和感官评分均呈现先升高后下降趋势,其二维等高线图偏圆形,说明炒制温度与炒制时间的交互作用及炒制时间与食盐与核桃仁质量比值的交互作用对咀嚼性和感官评分影响不显著。而随着炒制温度与食盐与核桃仁质量比值的增加,咀嚼性和感官评分先增加后减少,其二维等高线图呈现椭圆形,说明炒制温度与食盐与核桃仁质量比值的交互作用对咀嚼性和感官评分影响显著。

2.1.2 最佳炒制条件确定及验证实验

由响应面实验对最佳炒制工艺参数预测可知,当炒制温度为144.18 ℃,炒制时间为3.67 min,食盐与核桃仁质量比值为9.87∶1 时,核桃仁产品的评分最高,其咀嚼性为40.83 mJ,感官评分为86.14。考虑到实验的可行性,将参数调整为炒制温度为144 ℃,炒制时间为3.6 min,食盐与核桃仁质量比值为9.8∶1。在此条件下,炒制得到的核桃仁其咀嚼性为40.14 mJ,感官评分为86.04。由此得出,此条件下获得相对较好的核桃仁产品。

2.2 挥发性成分分析

2.2.1 基于电子鼻技术的2 种核桃仁品质差异分析

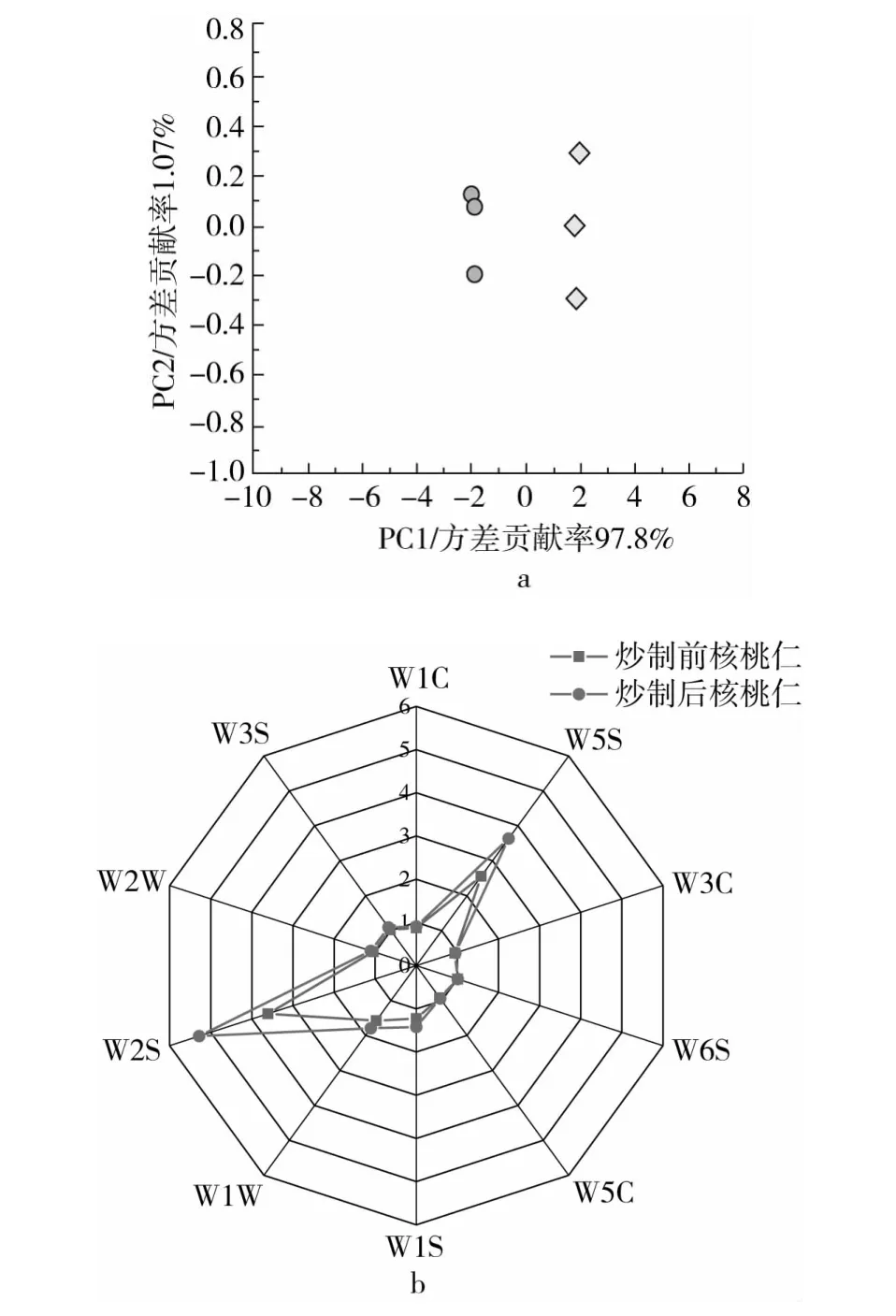

2 种核桃仁电子鼻传感器稳定响应数据值如表6所示,通过对2 种核桃仁电子鼻数据进行OPLS -DA分析,结果如图1a。第一主成分(PC1)贡献率97.8%,第二主成分(PC2)贡献率1.07%,累计贡献率达到98.87%。其中,炒制前核桃仁均匀分布在横轴的负半轴,炒制后核桃仁均匀分布在横轴的正半轴,同种核桃仁重复性良好,说明LDA 中,2 个主成分能代表样品的主要风味信息特征,炒制前核桃仁和炒制后核桃仁香气存在一定区别。

图1 炒制前后核桃仁的电子鼻OPLS-DA分析及雷达图

表6 炒仁前后核桃仁电子鼻响应值

结合表6 数据绘制的电子鼻特征气味雷达指纹图(图1b),可看出10 个传感器对2 种核桃仁挥发性成分的响应值不同。在10 个传感器中,W2S、W5S、W1W,这3 个传感器对炒制后核桃仁响应值显著高于炒制前核桃仁(P <0.05,VIP >1),说明这些传感器可能在本实验OPLS - DA 判别模型中的贡献较大,其中W2S传感器最敏感,核桃仁中常见的芳香物质有醇类、醛类、酮类、酯类及含氮化合物等[17,18]。综合电子鼻PCA、LDA图谱分析和表6 数据可知,电子鼻基本可以客观区分2 种核桃仁的香气。

2.2.2 基于GC -IMS 技术的2 种核桃仁香气成分特征分析

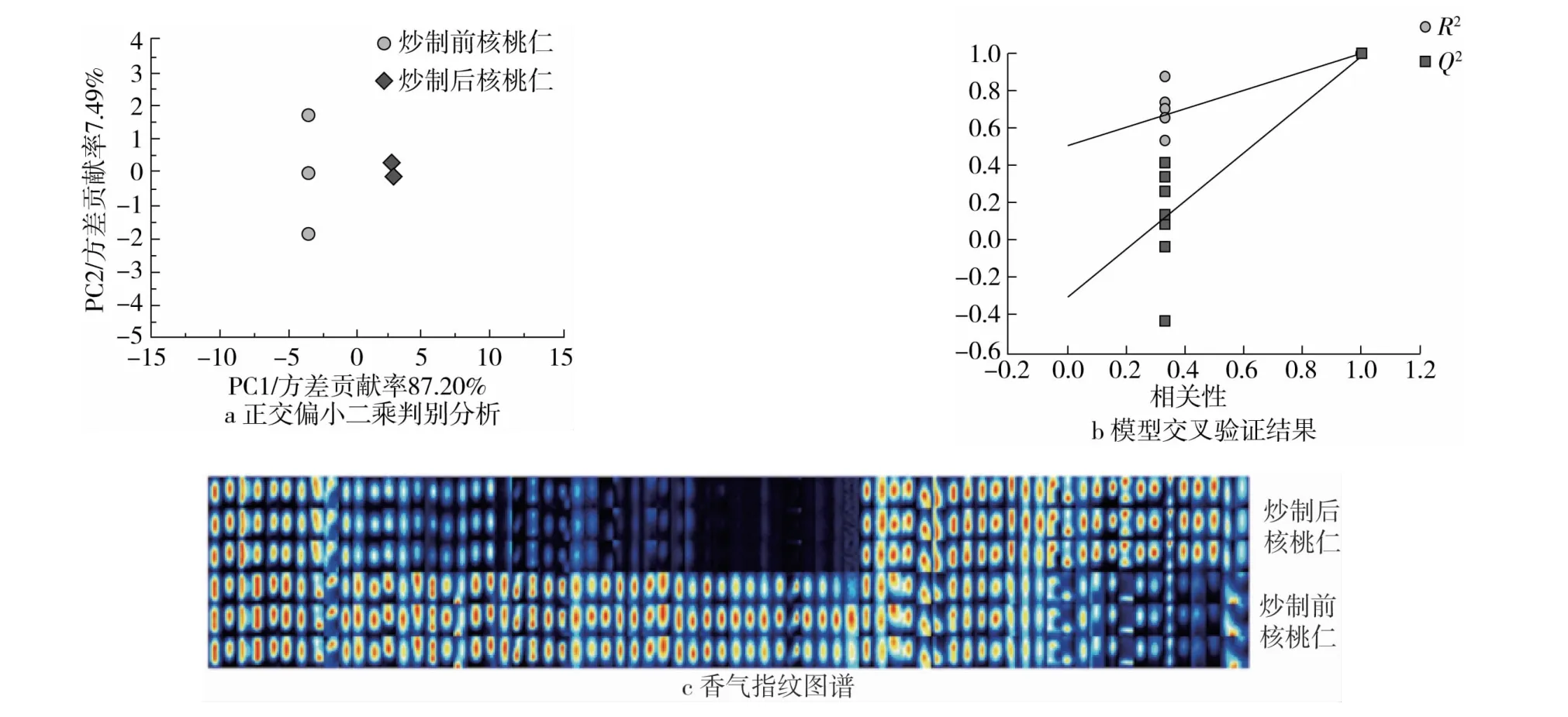

为研究炒制前后的核桃仁制成核桃仁的香气特征,利用顶空固相微萃取与GC -IMS 联用的方法对2 种核桃仁样品的香气化合物成分及相对含量进行分析鉴定[19]。由表7 可知,共检测到共检出72 种挥发性物质,包括14 种无法定性的挥发性物质,这是由于数据库中的数据有限,很难表征所有物质。这定性出来的58 种挥发性物质中,包括醛类22 种、醇类13 种、酯类9 种、酮类8 种、酸类2 种、吡嗪类2 种和烯类2 种。以58 个共有香气组分作为因变量,不同种类作为自变量进行判别分析,通过OPLS -DA分析(图2a)可知,2 个核桃仁样品可以被有效区分,本次分析中的自变量拟合指数()为0.896,自变量拟合指数()为0.999,模型预测指数(Q2)为0.998,R2和Q2超过0.5,说明模型拟合结果合理。经过200 次置换检验,如图2b所示,Q回归线与纵轴的相交点小于零,说明模型不存在过拟合,模型验证有效,认为该结果可用于2 种核桃仁香气的种类鉴别[20,21]。

图2 炒制前后2 种核桃仁的正交偏小二乘判别分析、模型交叉验证结果及香气指纹图谱

表7 2 种核桃仁挥发性物质归类

根据这些香气成分的峰保留时间、峰面积值等相关参数建立炒制前后2 种核桃仁香气指纹图谱(图2c),2 种核桃仁样品香气指纹图谱之间具有明显差异。2 种核桃仁样品香气组分种类相似,但各类的总浓度有差异,含量最高的香气组分是醛类,其次是醇类、酯类和酮类,酸类、吡嗪类和烯类最少。其中炒制后核桃仁中的醛类、酯类、吡嗪类和酮类化合物含量显著高于炒制前核桃仁(P <0.05)。

醛类是这2 种核桃仁样中种类最多的挥发性物质,是食品中重要的挥发性物质,其气味阈值低,对核桃仁的整体香气贡献较大,主要通过脂质氧化和氨基酸降解产生[22,23]。2 种核桃仁样醛类总的相对质量分数在33.92% ~36.87%,虽然炒制后核桃仁和炒制前核桃仁含有的醛类物质的种类相同,但是每种风味物质含量有很大差别[24]。其中,炒制后核桃仁的E-2 -戊烯醛、E -2 -甲基-丁烯醛、2-甲基丁醛、戊醛、2-己烯醛、Z -2 -丙烯醛的质量分数分别为(1.22 ±0.01)%、(2.70±0.04)%、(3.85±0.09)%、(2.25±0.05)%、(1.03 ±0.01)%、(1.14 ±0.09)%,明显高于炒制前核桃仁的。醛类是核桃仁中最丰富的物质,是亚油酸氧化过程中形成的此生代谢物,赋予了产品果香[25]、坚果味[26]和麦芽味[27]。酯类物质赋予了产品果香和甜香风味[28],酯类物质相对质量分数不高,仅占16.98% ~17.32%,吡嗪类物质主要是核桃仁在炒制过程中蛋白质加热分解获得的产物,具有烘烤焦香风味[29]。

因此,2 种核桃仁样品之间挥发性成分能被很好的区分,其风味物质相对含量有所区别。炒制前的风味物质相对含量较少,炒制后核桃仁其香气化合物浓度增加主要是炒制过程中脂质发生氧化降解,促进了核桃仁挥发性成分合成,影响着核桃仁的整体风味[30]。从而可知,核桃仁的主要香气成分来源于醛、醇、酯、酮、酸等成分,在风味中起着重要的调和、协同或互补的作用。

3 结论

经过炒制可使核桃仁具有较好的色泽且有效改善其风味成分成分,与烘烤核桃仁相比,炒制核桃仁其风味成分种类较多。本研究以核桃仁为原料,对其进行炒制工艺优化,获得核桃仁的最优炒制工艺条件为:炒制温度为144 ℃、炒制时间为3.6 min、食盐与核桃仁质量比值为9.8∶1。