SLM 成形IN718 合金高温持久各向异性影响因素

何思逸,刘翔宇,郭双全,王宁,肖磊,徐轶

(1.西南交通大学,成都,610031;2.西南交通大学,材料先进技术教育部重点实验室,成都,610031;3.成都天翔动力技术研究院有限公司,成都,610095;4.四川海泰普科技有限公司,成都,610095;5.四川六合特种金属材料股份有限公司,江油,621700)

0 序言

IN718 合金在650 ℃的高温下仍能保持较高强度、较高韧性和优良耐腐蚀性,已经广泛应用于航空发动机、燃气轮机、航天器等多个领域[1].近年来,零件的构造随着航空航天技术的发展,服役环境的复杂化而更加复杂.零件需在复杂应力环境下长期服役,核心部件高温持久等性能的要求也日益苛刻.

增材制造是新型的材料加工工艺.相比传统工艺而言,增材制造更节省材料,高度自动化;既不受零件复杂程度的制约,又明显地缩短了生产周期,还能完成传统工艺无法加工的复杂结构[2].增材制造已经部分应用在航空航天领域,并拥有广阔的应用前景.然而,国内外众多研究表明,增材制造IN718 合金的组织、拉伸及蠕变性能具有明显的各向异性,对在复杂应力中服役时的可靠性造成影响.Wang 等人[3]研究了SLM 成形IN718 合金在不同热处理下的组织性能变化,发现后热处理工艺可以减少晶界迁移和晶粒生长造成的原始打印缺陷的数量.Shi 等人[4]通过研究SLM 成形IN718 合金在600 ℃和室温下的显微组织和力学性能,认为较大的晶粒尺寸和更小的横向晶界面积,有助于延长其纵向试样的蠕变断裂寿命.Balachandramurthi等人[5]认为纵向成形IN718 合金的疲劳性能优于横向,并延长了使用寿命,这与其杨氏模量和屈服强度的各向异性密切相关.Xu 等人[6]对比了增材成形与常规热轧IN718 试样,发现热轧试样的抗蠕变性能好于增材制造试样.热轧试样晶粒尺寸最小、裂纹范围也很小,增材制造试样等静压后的抗蠕变性能仍然较差.Wang 等人[7]认为SLM 成形IN718 合金的晶界滑移导致δ 相附近的应力集中,进一步导致空洞的形成,空洞随着蠕变的进行而扩大并连接形成裂缝.Sanchez 等人[8]通过热处理降低了SLM 成形IN718 合金的各向异性,并通过晶粒的部分再结晶、Laves 相的溶解和δ 相的析出与降低晶体织构来提高蠕变寿命.Zhang 等人[9]采用热等静压对SLM 成形IN718 合金试样进行处理,结果表明,裂纹尺寸随晶界处δ 相体积分数提高而增加,不利于合金的持久寿命及延性,并且晶界处针状δ 相的存在促进了晶界附近应力集中,引起变形损伤.综上所述,针对SLM 成形IN718 合金的高温持久各向异性研究不够全面,该文探究SLMIN718 合金的组织与持久性能各向异性的相关性,对不同组织结构各向异性差异来源的研究具有重要意义.

1 试验方法

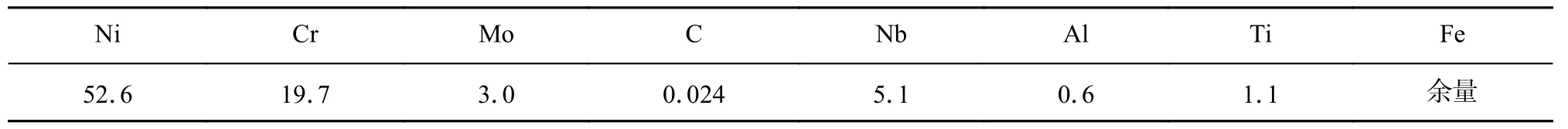

试验选择SLM Solution 公司生产的SLM 280 HL 激光金属打印机进行试样制备.以直径为15~43 μm 的氩气雾化球形IN718 合金粉末为原料,粉末的化学成分通过电感耦合等离子体原子发射光谱法获得,如表1 所示.

表1 IN718 粉末的化学成分测定(质量分数,%)Table 1 Determination of chemical composition of IN718 powder

工艺参数为:激光功率为200 W,层厚为30 μm,扫描间距为100 μm,扫描速度为900 mm/s,激光往复扫描,每层之间旋转67°,制备的SLM-IN718合金长方体块材和圆柱体棒材如图1 所示.

图1 SLM 成形试样及持久试样取样示意图(mm)Fig.1 Diagram of SLM forming samples and stress rupture specimens.(a) sample size;(b) rectangular blocks;(c) cylindrical rods

对打印态试样实施SA 处理和DA 处理两种热处理制度.SA 处理是将材料加热至980 ℃保温1 h,风冷;随后加热至720 ℃并保温8 h,在炉内冷却2 h 至620 ℃,并在620 ℃保温8 h,随后空冷.DA 处理是将材料加热至760 ℃,保温8 h,炉内冷却2 h 至650 ℃,在650 ℃下保温8 h,随后空冷.加工后按照国家标准GB/T2039-2012 相关标准进行单轴拉伸持久性能试验,持久试样尺寸及示意图如图1 所示.

测试设备型号为GNCJ100E 电子蠕变试验机及其配套设备,高温持久试验温度设置为650 ℃,应力设置为690 MPa,测试得到试样的持久寿命及断后延伸率.采用PANalytical B.V.公司生产X`Pert PRO MPD 型X 射线衍射仪对SLM-IN718合金以及不同后处理后的合金进行物相分析.观测试样电解腐蚀选用的试剂是10 % H3PO4水溶液,电解腐蚀电压为5 V,在25 ℃下电解腐蚀8~ 10 s.利用蔡司Sigma 300 扫描电子显微镜对打印、后处理和拉伸试样的形貌和微观结构进行分析,利用二次电子探测器进行成像.使用Aztec 实时软件进行EDS 分析.EBSD 数据使用FEI Quanta FEG 250 扫描电镜和Nordly Max3 检测获得.

2 试验结果与分析

2.1 物相分析

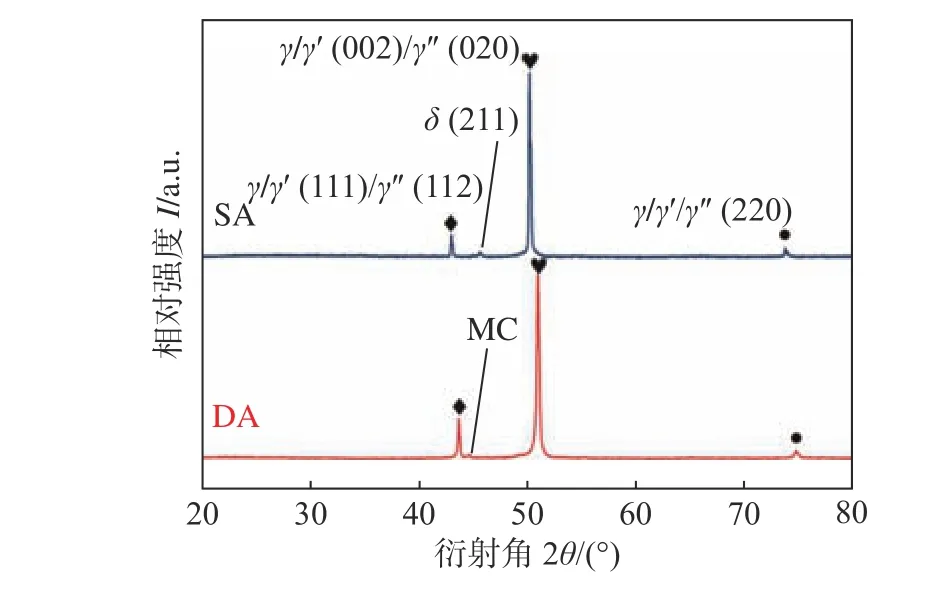

SA 态与DA 态SLM 成形IN718 高温合金的XRD 如图2 所示.从XRD 图谱中提取的晶体学参数如图2 所示,衍射图在43.504°(111),50.700°(002)和74.517°(220)处出现主衍射峰,DA 态试样形成衍射强度微弱的MC 相,SA 态试样有衍射强度较高的δ 相.

图2 SA 态和DA 态试样XRDFig.2 XRD patterns of SA and DA samples

2.2 显微组织分析

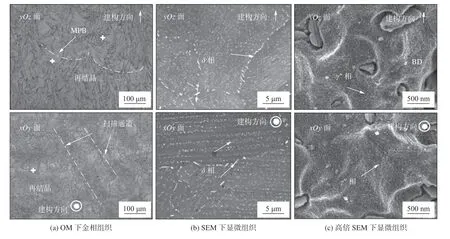

SA 态纵向试样yOz面及横向试样xOy面显微组织如图3 所示,其中图3(a) 为OM 下显微组织,图3(b)和图3(c)分别为SEM 下SA 热处理状态下纵向试样的xOy面和横向试样的yOz面显微组织.SLM-IN718 合金在980 ℃单固溶处理后各表面的初级Laves 相已基本溶解.发生不完全再结晶,初级亚晶粒大量消失,主要在合金的高能量位置观察到再结晶,如熔池边界(molten pool boundary,MPB),柱状晶在激光的非重叠区域生长如图3(a)所示的十字线处,部分亚晶粒已被长条状再结晶晶粒结构所取代.

图3 SA 试样yz 面及xy 面显微组织Fig.3 Microstructure of yOz-plane and xOy -plane of SA samples.(a) OM;(b) SEM;(c) high magnification SEM

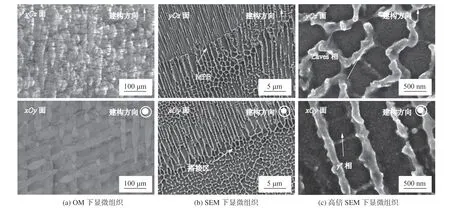

DA 为760 ℃和650 ℃的双级时效热处理,两次不同温度的时效,使亚晶结构在一定程度上减弱.然而,在OM 下如图4(a)所示,依然与打印态保持极高的相似性,包括蜂窝状亚晶结构、平行熔池法线方向的柱状树枝晶以及跨越多个构筑层的长枝晶微观结构.原因是在所有观测面的初级晶体的晶界处,仍然存在许多打印态原始形态的白色不规则絮状Laves 相.图4(b)和图4(c)分别为DA 热处理状态下纵向试样的xOy面和横向试样的yOz面显微组织,与原始试样非常相似.SEM 表征发现晶粒中的析出物主要由大量具有纳米级点状结构的γ'相析出和少量具有纳米级圆盘状结构的γ''相组成结构.

图4 DA 态试样yOz 面及xOy 面显微组织Fig.4 Microstructures of yOz -plane and xOy -plane of DA samples.(a) OM;(b) SEM;(c) high magnification SEM

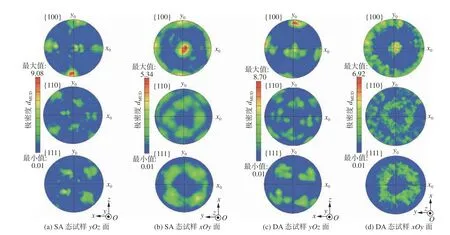

SA 态试样和DA 态试样的yOz面和xOy面的EBSD 极 图 (pole figure,PF) 如 图5 所 示.其 中图5(a)、图5(c)分别为yOz面的PF,图5(b)、图5(d)分别为横向试样xOz面的PF.PF 颜色与构建方向相关.z轴方向为构建方向.图6 分别为xOy面及xOz面晶粒尺寸分布图和晶界取向差特征分布曲线.DA 热处理态试样在很大程度上保持了打印态的显微组织,晶粒尺寸基本没有变化.DA 态试样xOy面和yOz面以等效圆直径统计的平均晶粒尺寸分别为9.0 μm 和12.3 μm.分布范围为5~ 105 μm.此外由 图6 可 知,DA 态试样的xOy面和yOz面的晶界取向差大部分都在2° <θ<15°范围内,属于低角度晶界,仅有很小部分的高角度晶界.

图5 SA 态试样和DA 态试样yOz 面及xOy 面EBSD 极图Fig.5 yOz-plane and xOy-plane PF of SA samples and DA samples: (a) PF of yOz -plane of SA sample;(b) PF of xOyplane of SA sample;(c) PF of yOz-plane of DA sample;(d) PF of xOy-plane of DA sample

图6 DA 态试样和SA 态试样晶粒尺寸分布及晶界取向差Fig.6 Grain size distribution diagram and grain boundary orientation difference diagram of DA and SA samples.(a) grain size distribution diagram;(b)grain boundary orientation difference diagram

由图6 可知,以等效圆直径统计SA 试样xOy和yOz面的平均晶粒尺寸,分别为11.7 μm 和11.6 μm,尺寸分布范围约为5~ 95 μm,两个观测面的晶粒尺寸分布都不均匀,晶粒尺寸小于10 μm 的占约60%.xOy面中10~ 30 μm 及70 μm 以上尺寸的晶粒占比要比yOz面更多.而SA 态试样和DA 态试样均存在<100>方向织构,DA 态试样的织构强度更高.

2.3 持久性能

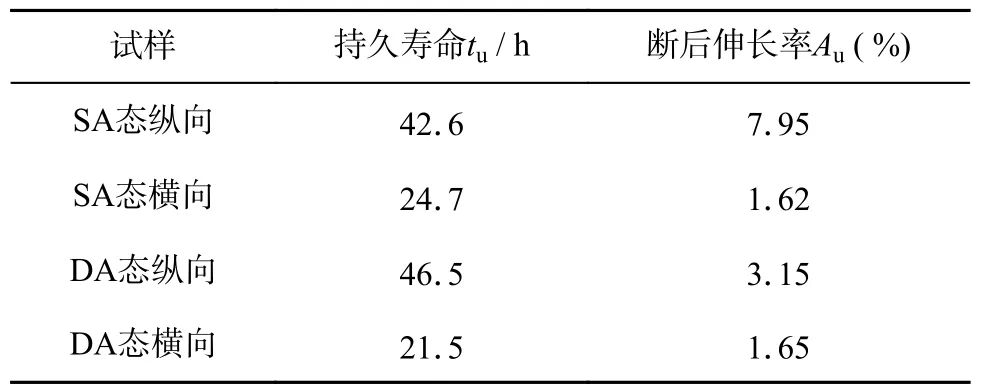

SA 态试样、DA 态试样纵向试样和横向在650 ℃和690 MPa 下的持久寿命如表2 所示.SA态纵向试样的平均持久断裂寿命为42.6 h,SA 态横向试样和SA 态纵向试样的平均持久断裂寿命分别为24.7 h 和42.6 h,DA 态横向试样和纵向试样的平均应力断裂寿命为21.5 h 和46.5 h.

表2 SA 态试样及DA 态试样持久性能Table 2 Stress rupture properties of SA and DA samples

2.4 持久断口及截面分析

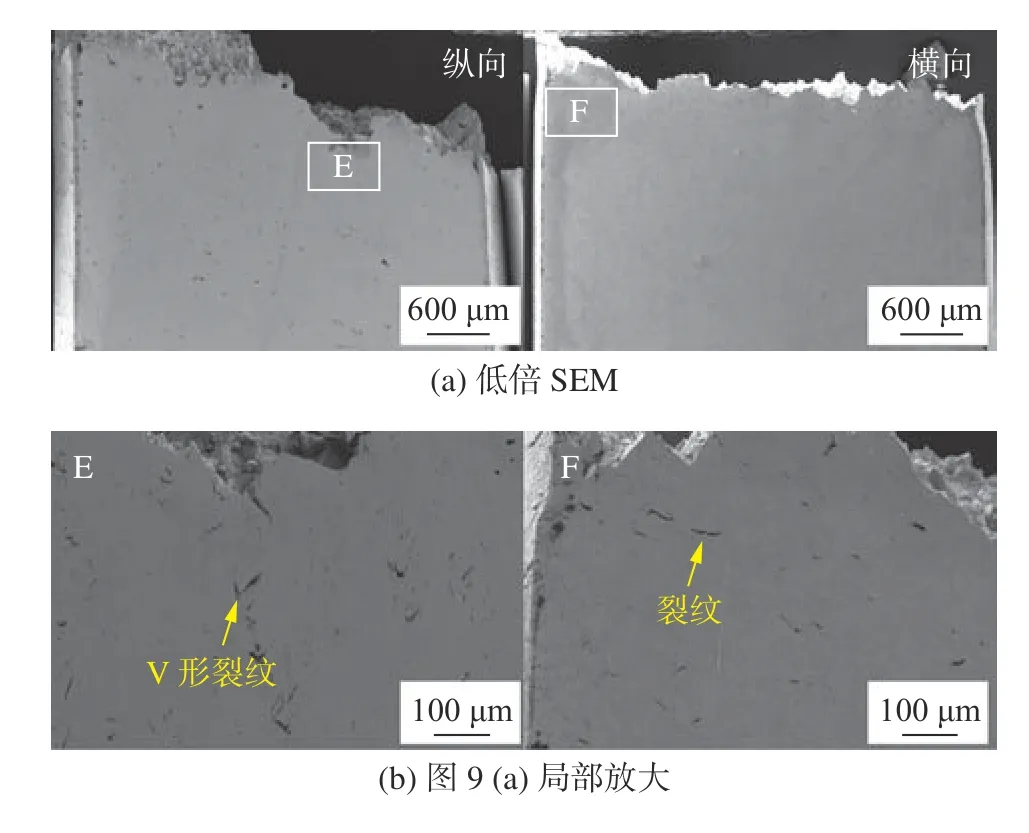

SA 态的横向和纵向试样表现出典型的沿晶断裂模式.断口表面具有明显的枝晶特征,可以观察到空洞和二次裂纹如图7 所示.SA 态纵向试样和SA 态横向试样的持续断裂区域以撕裂脊为主,裂缝为主要特征,可见颗粒状晶体多面体织构和沿构建方向的撕裂状结构,为穿晶沿晶混合型断裂.DA 态横向试样及纵向试样的持久断口形貌如图8 所示,DA 态试样也存在清晰的解理面,并出现大量尖锐裂纹,表明存在沿晶断裂,部分晶粒出现半韧性断裂,在晶粒表面观察到一些空洞区.这些区域可以确定为准解理面.以撕裂脊为主,裂缝为主要特征.由于解理面方向不同,可见晶体多面体织构,为穿晶断裂.图9 分别显示了SA 态横向及纵向试样持久断口纵截面的形态.

图7 SA 态试样持久断口SEMFig.7 SEM of the stress rupture fractography of SA samples.(a) SEM at low magnification;(b) partial enlarged detail of Fig.7a;(c) SEM at high magnification

图8 DA 态样持久断口SEMFig.8 SEM of the stress rupture fractography of DA samples.(a) SEM at low magnification;(b) partial enlarged detail of Fig.8a;(c) SEM at high magnification

图9 SA 态试样持久断口截面形貌Fig.9 Morphology of cross sections along the stress loading direction of SA.(a) SEM at low magnification;(b) partial enlarged detail of Fig.9(a)

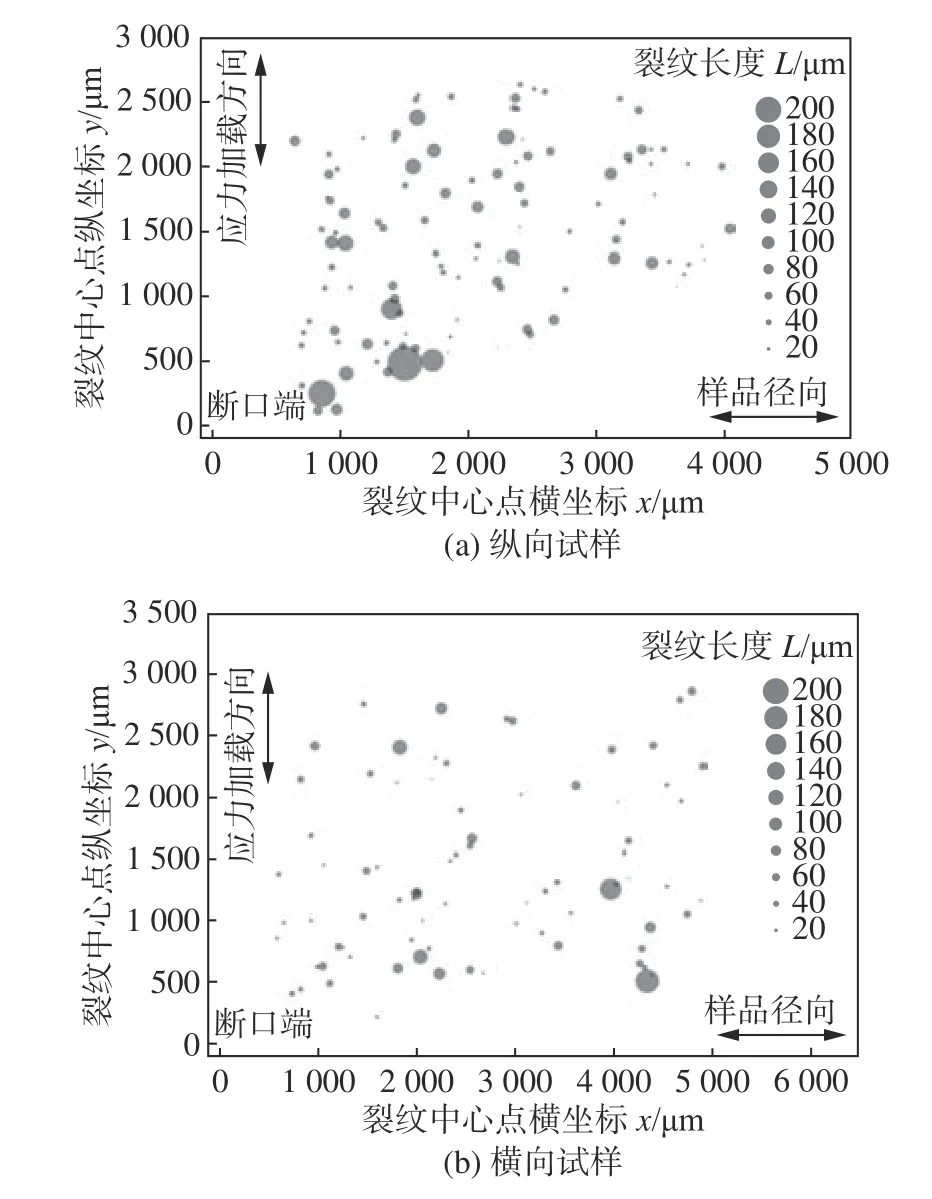

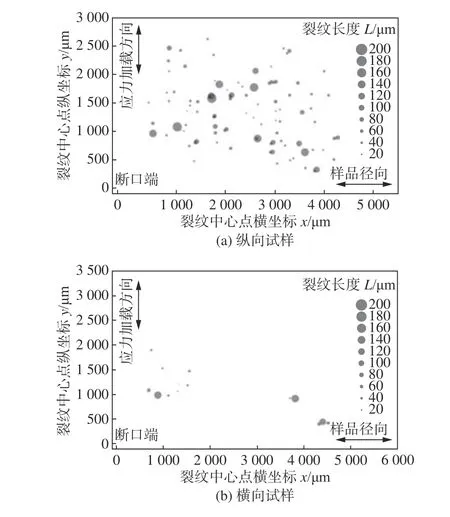

微观结构上,所有试样均存在垂直于加载方向的基体分离,但分离程度不同,这表明发生了蠕变断裂,是沿晶韧性断裂的标志[9].根据表征数据进行精细测量,绘制了SA 态试样裂纹分布示意图如图10 所示,分别直观地展示横向及纵向试样持久断口纵截面上裂纹分布.SA 态横向试样的裂纹数量仅为纵向试样的一半左右.此外,最大裂纹长度测量可以显示试样中微孔的合并程度,这可以用来判断材料的局部失效.其中SA 态横向试样的最大裂纹长度为134.4 μm,是纵向试样最大裂纹长度的49.3%.

图10 SA 态试样裂纹分布示意图Fig.10 Schematic distribution of cracks in SA samples.(a) vertical samples;(b) horizontal samples

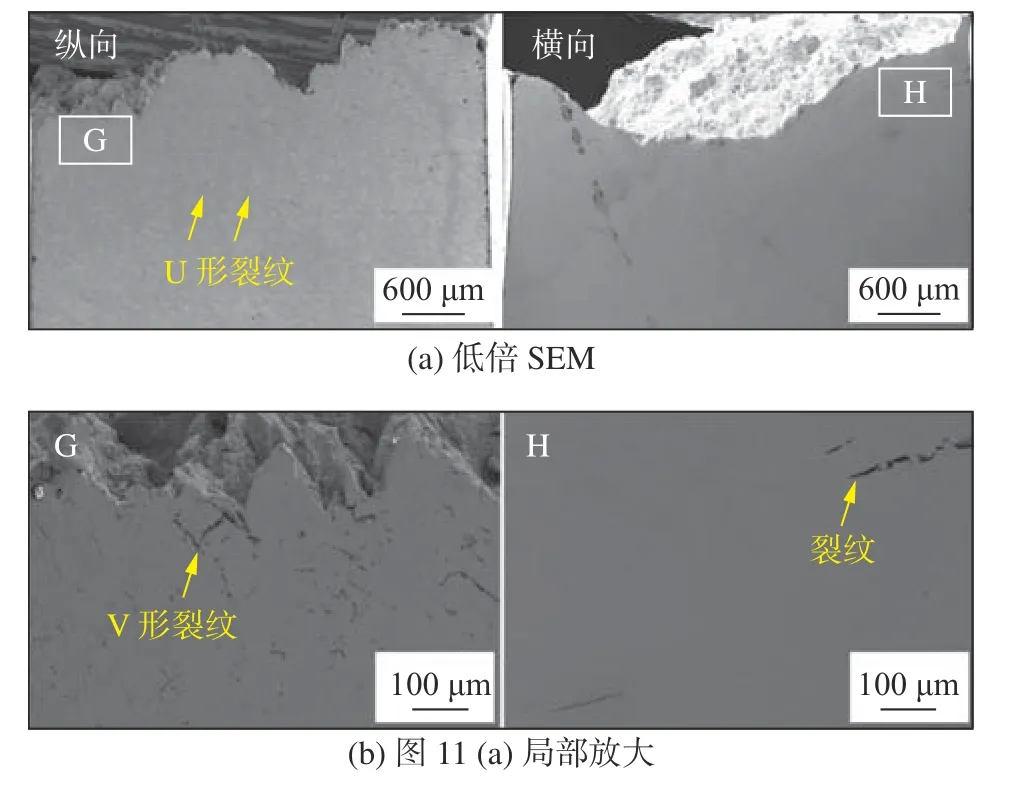

图11 分别显示了DA 态横向及纵向试样持久断口纵截面的形态.根据表征数据,进行精细测量并绘制了DA 态试样裂纹分布示意图如图12 所示,以分别直观的展示横向及纵向试样持久断口纵截面上裂SA 态和DA 态纵向试样的微孔合并数量最多,均要多于各自横向试样中的裂纹数量,SA 态纵向试样形成大量V 形裂纹,而DA 态纵向试样形成较多的V 形和U 形裂纹,裂纹数量是所有试样中最多的两个,两个试样的裂纹平均值也比较接近,分别达到64.2 μm 和64.9 μm.不同的是,DA态试样在两个构建方向上的平均裂缝长度相似,但裂缝数量的差异要比SA 态试样大得多.SA 态样品裂纹的弥散性更好,均匀的分布在断口截面上,表明试样加载过程中发生了更均匀的变形.而DA 态横向试样裂纹与断口距离小于纵向试样且更集中于边缘,表明试样局部失效,而不是由于蠕变损伤导致整个材料失效.值得注意的是,DA 态纵向试样中U 形裂纹与MPB 有高度相关性,表明MPB 也是持久加载过程中的薄弱点.

图11 DA 态试样持久断口截面形貌Fig.11 Morphology of cross sections along the stress loading direction of DA.(a) SEM at low magnification;(b) partial enlarged detail of Fig.11(a)

图12 DA 态试样裂纹分布示意图Fig.12 Schematic distribution of cracks in DA samples.(a) vertical samples;(b) horizontal samples

一般来说,在高温持久试验中持久蠕变分为3 个阶段:过渡阶段、稳态阶段和加速阶段.由于两种试样均存在<100>方向织构,而织构会导致泰勒因子的巨大差异,泰勒因子低的试样可以激活更多的滑移系统,并且位错很容易向这个方向滑移.导致SA 态及DA 态的横向试样屈服应力均高于纵向试样,而DA 态强度更高的织构加剧了各向异性,同时DA 态较高的初始位错密度会削弱材料的硬化能力,从而加速从过渡阶段向稳态阶段的转变[10].

IN718 高温合金的蠕变变形机制以位错滑移攀移为主.对于基体内位错滑移攀移蠕变,位错密度和析出相是控制蠕变应变的两个关键微观结构因素[11-12].γ''相是主要的强化相,在蠕变变形过程中,移动位错将与晶粒内部的γ''相相互作用.对于SA 态和DA 态试样,晶粒内都析出有均匀分布的γ''相,而SA 态试样的析出均匀性要更好,提升了持久寿命.而晶界是高温持久蠕变过程中裂纹萌生和损伤积累的一般部位.因此,试样中晶界体积分数越高,潜在的空隙成核位点越大,从稳态阶段到稳态阶段转化的时间越短.

DA 态试样保留了完整的MPB,MPB 可简单分为“层-层”MPB 和“轨道-轨道”MPB 共两种类型.DA 态纵向试样裂纹主要呈V 形,这是由于持久加载方向是沿着“轨道-轨道”MPB 的滑动面,裂纹大部分分布在“轨道-轨道”MPB 的表面,裂纹角度大部分分布在30°~ 70°范围内,裂纹在垂直加载方向的长柱状Laves 相,或柱状晶体与胞状晶体边界位置萌发,并沿加载方向形成解构.DA 态横向试样中裂纹数量较少,裂纹长度较大且细长,裂纹分布靠近断口.与“轨道-轨道”MPB 相比,“层-层”MPB 的结合力更强[13].试验结果也证明了该观点,“层-层”MPB 基本没有观察到裂纹,说明MPB 不能有效滑移,随着拉伸载荷的增加,裂纹沿“轨道-轨道”MPB 滑动面以Laves 相剥离形式从基体迅速扩展,直至断裂.对于SA 态试样而言,纵向试样的裂纹多为V 形裂纹和沿倾斜柱状晶粒延伸的细长裂纹,横向试样以长度和宽度相对较小的短裂纹为主.由于具有细长柱状枝晶的纵向试样横向晶界较横向试样少,当细晶粒中集中的应力超过了晶粒内的粘结强度,微裂纹优先发生在垂直于应力方向的细长晶粒的短晶界,其纵向长柱状晶粒中低角度晶界的比例较大,而如图6(b)所示的高角度晶界的数量较少,低角度晶界可以增强晶界的内聚力,会产生抗位错滑移性来强化晶界,同时吸收位错以保持塑性,而纵向试样的横向晶界较横向试样少,这导致了SA 态横向与纵向试样持久寿命和延伸率的差异[14].

3 结论

(1) SA 态试样的高温持久各向异性要显著小于DA 态试样.持久性能的各向异性随着横向方向和纵向方向裂纹萌生点数量差异的减小而减小.

(2) 对于保留大量打印态组织的DA 态试样,沿应力方向不同熔池类型数量的差异是主要影响因素.而对于具有柱状晶粒且晶界处析出大量δ 相的固溶时效试样,沿应力方向横向晶界数量和长度的差异是决定持久寿命各向异性的主要因素.