Nb 元素对高熵合金涂层组织与力学性能的影响

王永东,宫书林,常萌阳,王金宇,任远达,景宗浩

(黑龙江科技大学,哈尔滨,150022)

0 序言

高熵合金具有高强度、高硬度、优异的耐磨性和耐腐蚀性等[1-2].由于高熵合金涂层含有多种主元元素使得高熵合金的种类繁多[3],但目前更多研究的是对特定性能的强化以此改善高熵合金涂层的力学性能,使其能够增强结构件的综合性能,延长其使用寿命[4-5].

Nb 元素具有较高的熔点,较大的原子半径,与其他元素结合具有更小的混合焓且互溶性较差[6],由于Nb 元素具有这些特点可以改变复合涂层的微观组织,所以在液/固界面处会产生聚集,阻碍晶粒的生长[7].一般来说在复合涂层中加入Nb 元素,不仅会在高熵合金涂层内部产生晶格畸变,导致显著的固溶强化和弥散强化[8],而且可以改善BCC 固溶相的稳定性,促进析出细小弥散的第二相[9],有助于提高硬度和耐磨性,改善复合涂层的力学性能.

Xiang 等人[10]在纯钛表面制备出CoCrFeNiNbx(x=0,1)涂层,添加Nb 元素之前涂层相结构为BCC 相和Cr2Ti 型Laves 相.添加Nb 后涂层中又出现了Cr2Nb 型Laves 相,涂层硬度达到1008 HV,是基体的8 倍多.Cheng 等人[11]利用等离子转移电弧法制备了CoNiCuFeCrNb 涂层,涂层中包含FCC 相和(CoCr)Nb 型的Laves 相,研究发现,在相同的磨损环境下,加入Nb 元素可以使涂层的耐磨性能提高1.5 倍左右.

为探究Nb 元素对高熵合金涂层组织与力学性能的影响,设计4 组Nb 元素含量,制备CoCrFeNi-Ti0.8Nby(y=0.25,0.5,0.75,1.0),分析Nb 元素对熔覆涂层组织结构、硬度和耐磨性的影响.为提升高熵合金的耐磨性能与硬度提供试验参数.

1 试验方法

熔覆粉末的化学成分见表1.在XQM-2 型的立式行星球磨机中进行球磨,采用干磨的方法,球磨时间为90 min,得到混合均匀的预制涂层粉末.把混合好的合金粉末在干燥箱中烘干60 min,烘干温度为80 ℃.

表1 熔覆合金粉末成分(质量分数,%)Table 1 Compositions of cladding alloy powder

试验采用预制粉末法,将球磨后的合金粉末均匀涂覆在Q235 母材表面.利用YLS-3000 型激光器制 备CoCrFeNiTi0.8Nby(y=0.25,0.5,0.75,1.0)高熵合金复合涂层,其工艺参数如表2 所示.

表2 制备涂层工艺参数Table 2 Preparation of coating process parameters

对熔覆好的试样进行切割,尺寸为10 mm ×10 mm × 10 mm,将熔覆层截面打磨抛光后,使用氢氟酸与硝酸的混合溶液进行腐蚀.利用Zeiss Lab.A1 型光学显微镜(optical microscope,OM)、CamScan2600FE 型扫描电镜(scanning electron microscope,SEM)分析涂层微观组织;采用DX-2700B 型X 射线衍射仪(X-ray diffractomer,XRD)分析熔覆涂层的相结构;利用HVS-1000 型显微维氏硬度计进行硬度试验,试验力为2.942 N,加载10 s 后卸载,多次测量取其平均值;采用MMW-1 型摩擦磨损试验机,加载载荷为100 N,试验加载时间为40 min,对试样的耐磨性进行测试.

2 试验结果与分析

2.1 熔覆层组织结构

图1 为在Q235 表面制备的CoCrFeNiTi0.8-Nb0.75高熵合金复合熔覆层的形貌,其中图1(a)是CoCrFeNiTi0.8Nb0.75的涂层截面宏观形貌,图1(b)是熔合线处的微观组织.

图1 CoCrFeNiTi0.8Nb0.75 熔覆层的组织结构Fig.1 Microstructure of the CoCrFeNiTi0.8Nb0.75 cladding.(a) cross-sectional macromorphology of coating;(b) microstructure morphology at the fusion line

激光熔覆具有快速加热、快速冷却的特点,形成的微观组织晶粒细小,并且晶粒呈现规律性生长趋势.在与基体的结合处同样有一条亮白色的线条,说明与基体有良好的冶金结合.在熔合线处的温度梯度较大,冷却速度较小,导致过冷度较大,所以促进了平面晶的形成.通常导热方向与涂层和基体之间的界面垂直,所以底层的胞状晶与界面相垂直,并向内延伸生长[12].

2.2 熔覆层微观组织

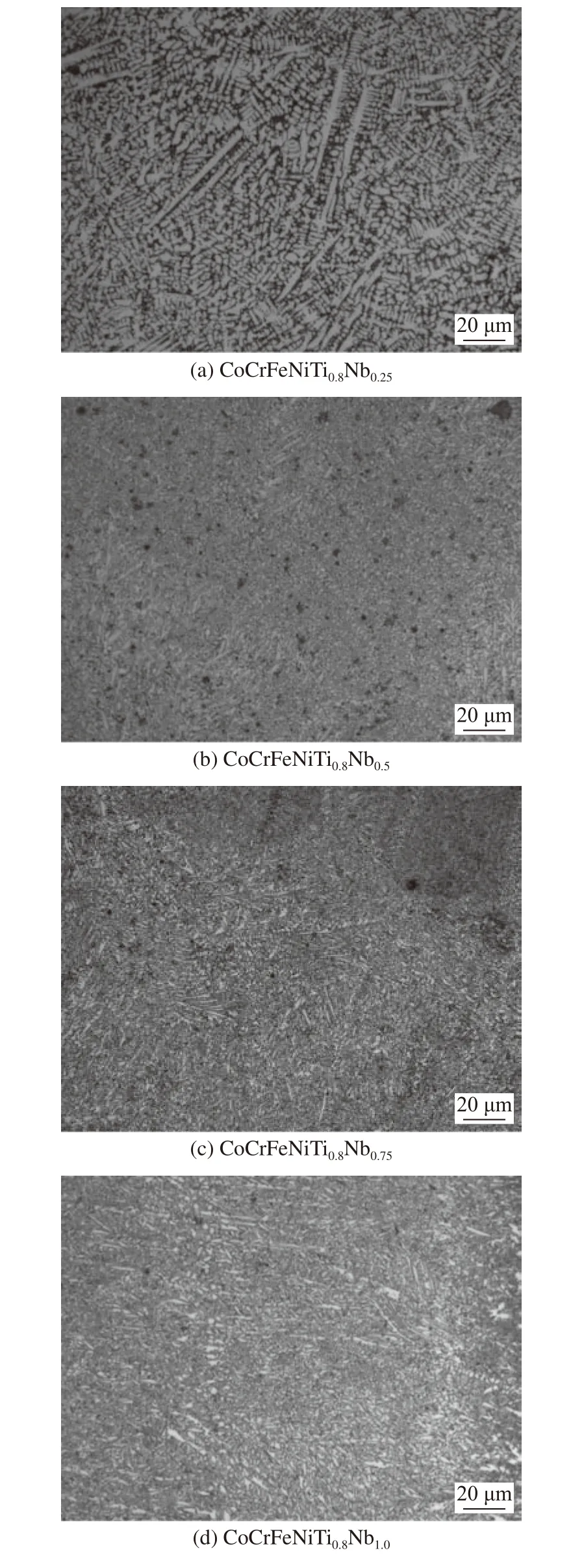

图2 是CoCrFeNiTi0.8Nby(y=0.25,0.5,0.75,1.0)高熵合金涂层在光学显微镜下的微观组织.其中当Nb 元素含量为0.25 时,晶粒尺寸较大,呈现典型的树枝晶结构,枝晶的主干相对较长,如图2(a)所示.随着Nb 元素含量的增加可以看出涂层微观组织发生明显变化,组织尺寸逐渐减小,如图2(b)~(d)所示.Nb 元素含量增加到0.75 时,从图2(e)可以看出高熵合金涂层中的枝晶组织发生了明显的细化.这种现象可能是由于Nb 元素含量的增加促使了合金的晶格发生了严重的畸变,使体系的能量增加,进而促进了形核的速率,合金的形核数增多,合金的晶粒更为细小[13].在该体系的合金中,Nb 元素的熔点相对较高,所以在凝固过程中,会增加合金过冷度,从而促使枝晶快速生长,使枝晶细化.因为随着成分过冷的进行,具有较大原子半径的Nb 元素与其他原子的固溶度变小,更易聚集到固/液界面前沿,随着Nb 含量的持续增加,晶粒生长受到阻碍,使树枝晶成为向各方向均匀生长的细小的等轴晶.

图2 不同Nb 元素含量涂层的微观组织Fig.2 Microscopic morphology at different Nb contents.(a) CoCrFeNiTi0.8Nb0.25;(b) CoCrFeNiTi0.8Nb1.0;(c) CoCrFeNiTi0.8Nb0.75;(d) CoCrFeNiTi0.8Nb1.0

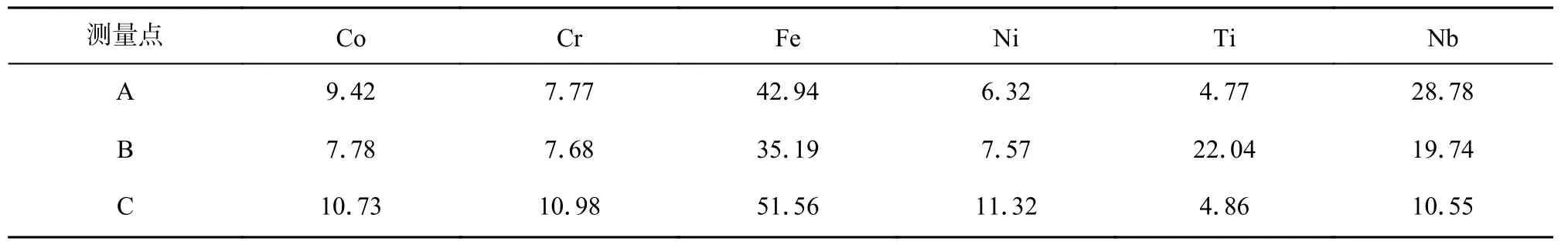

对CoCrFeNiTi0.8Nb0.75高熵合金涂层的微观组织成分进行分析,图3 显示了CoCrFeNiTi0.8Nb0.75高熵合金涂层的SEM 结果和能谱图.表3 为CoCrFeNiTi0.8Nb0.75涂层中不同位置的元素含量分析的结果,可以发现,A 点处富含Fe 和Nb 元素,B 点处富含Fe,Ti,Nb 元素,C 点处Fe 含量较多,Co,Cr,Ni,Ti,Nb 分布较为均匀.B 点处可以推断出 是富含Ti,Nb 的Laves 相.这是由 于Ti,Nb 元素的原子半径与其他元素相比是相对较大的,使体系的晶格畸变严重,能量的提高使晶体结构发生改变,所以固溶能力有限的体系中Ti,Nb 元素有一部分能被溶解在到高熵合金涂层中,由于高熵合金本身具有迟滞扩散效应,Ti,Nb 元素就容易被排斥到枝晶间的区域,从而其余的Ti,Nb 元素则形成了富含Ti,Nb 的Laves相[14].

图3 CoCrFeNiTi0.8Nb0.75 涂层能谱分析Fig.3 Energy spectrum analysis of CoCrFeNiTi0.8Nb0.75

表3 能谱分析结果(质量分数,%)Table 3 Results of energy spectrum analysis

2.3 X 射线衍射试验

图4 为不同Nb 元素含量下的CoCrFeNiTi0.8-Nby高熵合金复合涂层的XRD.通过对XRD 的结果分析可知,高熵合金涂层的相结构是由BCC 相、FCC 相和Laves 相组成的.能够看出随着Nb 元素含量的增加,高熵合金涂层中产生了新的金属间化合物Laves 相.由于高熵合金具有高熵效应使其更容易形成固溶体相,当Nb 元素含量为0.25 时,涂层以BCC 相为主,固溶体相较多,Laves 相较少.随着Nb 元素含量的增加,Laves 相略微增多,FCC 固溶体相先略微增加后减小,而BCC 固溶体相强逐渐增多.可以判断出涂层中Nb 元素含量的增加,促进了Laves 相的形成.通过结合Jade 软件确定其为Fe2(Ti,Nb)结构的Laves 相.结合能谱分析可知,所添加的Nb 元素主要以化合物的形态存在于高熵合金的涂层组织中,少部分固溶到高熵合金涂层中.

图4 不同Nb 元素含量涂层XRDFig.4 XRD of coatings with different Nb contents

2.4 硬度试验

图5 为CoCrFeNiTi0.8Nby(y=0.25,0.5,0.75,1.0)高熵合金涂层的显微硬度,从涂层到基体按一定间隔进行测量的数据.可以看出,各涂层的硬度呈降低的趋势.相较于基体,涂层的硬度有显著提高.随着Nb 含量的增加,涂层硬度先升高后降低.在CoCrFeNiTi0.8Nb0.75的涂层中,硬度最高可达710 HV,是基体硬度的4 倍多.

图5 CoCeFeNiTi0.8Nby 涂层的显微硬度Fig.5 Microhardness of CoCeFeNiTi0.8Nby coatings

结合涂层的微观组织尺寸可以看出,因为涂层微观组织受到热源和激光扰动的缘故,产生了细晶强化的作用,同时受成分过冷的影响,涂层内部组织结构的变化对硬度有一定的影响,又由于添加适量的Nb 元素对显微硬度的提升有促进作用[15].

Nb 原子在与原本其他元素发生置换时会导致晶格发生扭曲,产生严重的晶格畸变,晶格之间转变为互相挤压的状态,因此可能会产生位错交割,进一步阻碍了位错的滑移,从而产生固溶强化的效果[16].其次,随着Nb 元素含量的增加,在枝晶间Nb 元素能促进合金中Laves 相的形成,在合金体系中析出的Laves 相与位错起到第二相强化的作用[17].因此,Nb 元素含量的增加能提高涂层的显微硬度是在于细晶强化、固溶强化与第二相强化的共同作用所产生的结果.

2.5 耐磨性试验

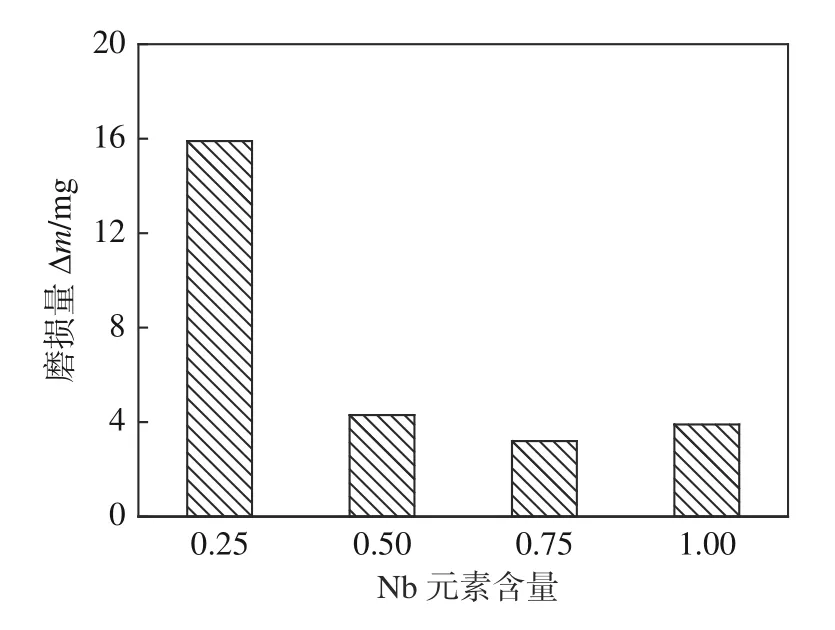

从图6 中可以看出,随着Nb 元素含量的增大,涂层的磨损量先降低后升高.其中当Nb 元素含量为0.75 时,高熵合金涂层磨损量最小,此时Nb 元素的磨损失重为3.2 mg.

图6 不同Nb 元素含量的涂层磨损量Fig.6 Coating wear weight loss of different Nb content

通过对各组分的高熵合金复合涂层进行摩擦磨损试验,得到光学显微镜下不同Nb 元素含量的涂层磨损形貌和扫描电镜下的磨痕形貌,分别如图7和图8 所示.观察磨损形貌图可知,不同Nb 元素含量下的磨损形貌都有或深或浅的犁沟,同时由于在摩擦副表面产生的相对滑动,使其在粘着效应所形成的粘着结点处发生了剪切和断裂,从而形成了这样的磨损形貌.Nb 元素含量为0.25 与0.5 时,涂层磨损形式主要为磨粒磨损和粘着磨损.其中CoCrFeNi-Ti0.8Nb0.25的磨损表面存在严重的剥落,产生了更多的磨损碎片.CoCrFeNiTi0.8Nb0.5涂层具有深浅不一的犁沟,涂层磨损表面的沟槽分布密集,形成的凹槽深而宽.同时在磨损形貌中也可以看出在沟的边缘发生了严重的塑性变形.在磨损的过程中,由于涂层中存在硬质Laves 相,在对磨环和涂层表面之间反复的摩擦,磨损表面产生了犁沟,对磨环与涂层表面的往复运动使其接触面温度逐渐升高,致使磨损表面发生氧化.当Nb 元素含量为0.75时,高熵合金涂层的犁沟更浅更均匀且涂层的硬度相对较高,抑制了摩擦副对涂层表面的切割,磨损量相对较小.当Nb 元素的含量为1.0 时,此时涂层中硬质相较多,致使涂层表面产生较多的犁沟,高熵合金涂层表面因犁沟的增加而产生了更多的剥落,使磨损加剧.因此,磨损加剧的原因一方面在摩擦磨损试验机上通过施加设定的载荷,摩擦副中的微突将硬的颗粒或凸出物压入涂层并冲刷摩擦表面.而试验中相对滑动的硬质颗粒在涂层表面产生了犁沟效应,使得磨损表面出现了磨痕[18];另一方面,由于硬质相颗粒脆性大的缘故,摩擦副和涂层之间持续的相对运动和反复切应力作用下导致沟槽两边的材料被破坏,更容易从涂层表面脱落.结合不同Nb 元素含量涂层扫描电镜下的磨痕形貌如图8 所示,从图中可以看出不同成分下的高熵合金涂层其磨损表面有着明显的犁沟和磨粒磨屑,表现出了较为严重的磨粒磨损和粘着磨损.随着复合涂层中Nb 元素含量的增加,产生更多的高硬度Laves相,使涂层耐磨性提升.

图7 不同Nb 元素含量涂层磨痕形貌Fig.7 Morphology of wear marks of coatings with different Nb content.(a) CoCeFeNiTi0.8Nb0.25;(b)CoCeFeNiTi0.8Nb0.5;(c) CoCeFeNiTi0.8Nb0.75;(d)CoCeFeNiTi0.8Nb1.0

图8 扫描电镜下CoCeFeNiTi0.8Nby 磨损形貌Fig.8 Wear morphology of CoCeFeNiTi0.8Nby in SEM.(a) CoCeFeNiTi0.8Nb0.25;(b) CoCeFeNiTi0.8Nb0.5;(c) CoCeFeNiTi0.8Nb0.75;(d) CoCeFeNiTi0.8Nb1.0

以上试验结果表明,Nb 元素含量增多时,使复合涂层中析出金属间化合物等硬质相,可以阻止犁削切削过程的进行,进而提高了涂层的耐磨性能.当Nb 含量为0.75 时,涂层的硬度最高,磨痕最轻,耐磨性最好.

图9 所示为CoCrFeNiTi0.8Nby高熵合金涂层的摩擦系数.Nb 元素含量为0.25,0.5,0.75 和1.0 的高熵合金涂层的平均摩擦系数分别为0.563,0.497,0.363 和0.455.此外,随着Nb 元素含量的增加,平均摩擦系数先降低后增加.这也与硬度的变化趋势相似,随着硬度的提高,耐磨性也随之增强.其中CoCeFeNiTi0.8Nb0.75高熵合金涂层的显微硬度最高,随着加载过程的进行摩擦系数曲线也更为平滑.

图9 不同Nb 元素含量的摩擦系数Fig.9 Friction coefficient for different Nb element content

3 结论

(1)利用激光熔覆技术制备CoCrFeNiTi0.8Nby高熵合金涂层.涂层由BCC 相、FCC 相和Laves 相构成,其中Laves 相为Fe2(Nb,Ti)型;微观组织主要受过冷度的影响,同时随着Nb 元素含量的增加促使合金的晶格发生畸变,促进了形核率,使得组织的晶粒更为细小;

(2)随着Nb 元素含量的增加,熔覆层硬度先增加后降低,CoCeFeNiTi0.8Nb0.75涂层的硬度最高,可达到710 HV,这是细晶强化、固溶强化与第二相强化的共同作用所产生的结果;耐磨性随着Nb元素含量的增加,呈现出先增加后降低的趋势,磨损机理主要为磨粒磨损和粘着磨损,当Nb 元素含量为0.75 时涂层的耐磨性最好.