Mg1/Al1060 真空扩散焊接头微观组织演变及性能分析

庄志国,丁云龙,张恩诚,周正

(辽宁科技大学,鞍山,114051)

0 序言

铝及其合金因其较高的比强度和较强的耐腐蚀性等特点,而被广泛应用于汽车、军事和航空航天等领域[1-4].目前,镁是工程应用领域最轻的金属材料,甚至比碳纤维略轻,在航空航天、汽车和城市轨道交通行业的轻量化制造方面具有巨大的潜力[5-6].用镁合金、铝合金代替钢板材料,可使结构重量减少50%,对轻量化需求的不断增加,使得这两种金属的交叉应用已成为必然之势[7-8].

镁铝异种金属化学性质活泼,熔点和热膨胀系数等物理性能的差异,采用传统的熔焊方法极易生成脆性金属间化合物和氧化物,难以获得优良性能的焊接接头[9-10],真空扩散焊作为一种低热量输入的固态焊接方法,可降低温度,减少脆性金属间化合物的生成,且能有效避免在传统熔焊中易产生的气孔、开裂等缺陷[11-12].国内外学者针对真空扩散焊实现镁铝异种金属的连接已展开许多研究.Liu 等人[13]采用真空扩散焊实现了工业纯镁Mg1 和工业纯铝Al1060 的连接,建立了镁铝扩散连接金属间化合物生长的动力学方程.Fernandus等人[14]采用响应曲面法优化镁铝异种合金真空扩散焊试验影响参数,得到了工艺参数对接头强度的影响排名.马运柱等人[15]研究了镁铝真空扩散焊界面组织随保温时间的演变过程,结果表明,镁铝异种金属真空扩散焊会在反应层产生脆性金属间化合物,影响接头的力学性能.然而,目前对镁铝真空扩散反应层的研究依然不够深入,其微观组织形态与分布状态随保温时间演变规律的相关报道依然较少.

试验中采用真空扩散焊接技术实现镁铝异种金属的连接,研究了反应层的组织结构与力学性能,对镁铝真空扩散反应层的整体结构形貌和微观组织形态的演变规律进行分析,对提高镁铝焊接接头的力学性能,获得高质量的镁铝焊接接头起到指导性作用.

1 试验方法

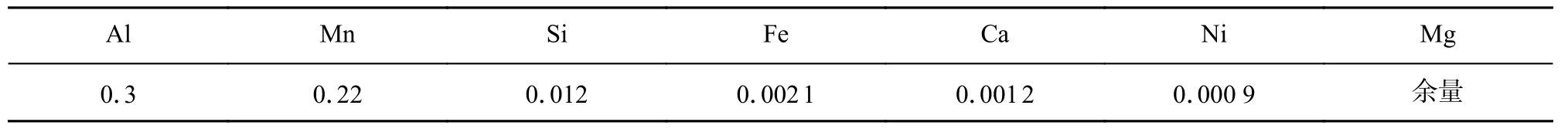

采用工业纯镁(Mg1) 和工业纯铝(Al1060)试样进行真空扩散焊接,母材尺寸均为80 mm ×20 mm × 3 mm 的块体,两种金属的化学成分如表1 和表2 所示.

表1 Mg1 的化学成分(质量分数,%)Table 1 Chemical compositions of Mg1

表2 Al1060 的化学成分(质量分数,%)Table 2 Chemical compositions of Al1060

焊接前采用SiC 砂纸对焊接面进行打磨,去除母材表面的附着物与氧化膜,消除母材表面原有的加工缺陷,然后采用无水乙醇进行超声波清洗10 min 后进行风干.将处理好的试样上下叠合放入夹具中,然后将试样放入真空加热炉中进行真空扩散焊接.焊接温度统一选定为440 ℃,焊接压力为1 MPa,升温速率为10 ℃/min,保温时间选定范围为30~ 180 min,焊接前采用真空泵使炉膛内真空度达到1 × 10−2Pa.镁铝扩散焊接工艺流程如图1 所示.使用线切割机对焊接接头界面进行取样,采用扫描电子显微镜(scanning electron microscope,SEM)及其配备的能量色散光谱(energy dispersive spectrometer,EDS)探测器研究接头的微观组织,测定反应层位置的主要元素浓度分布;采用WDW 系列微机控制电子万能力学试验机测定接头的剪切强度,加载速率为0.5 mm/min;采用扫描电镜及能谱仪对断裂表面的微观组织特征与物相成分进行研究;对焊接接头反应层进行研磨抛光,采用HV-1000 型显微硬度测试仪对两侧母材和各个反应层的显微硬度进行测试,加载载荷为30 g,加载时间为15 s.

图1 真空扩散焊接工艺流程图Fig.1 Vacuum diffusion welding process flow chart

2 试验结果与分析

2.1 扩散反应层组织结构

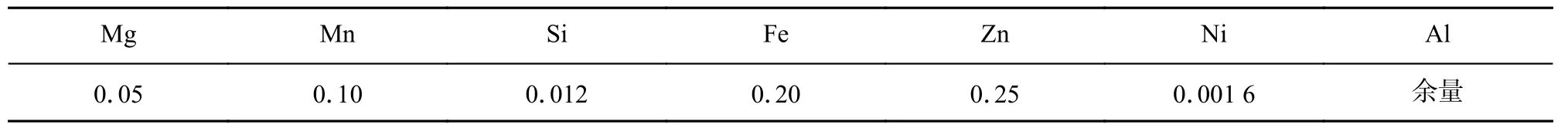

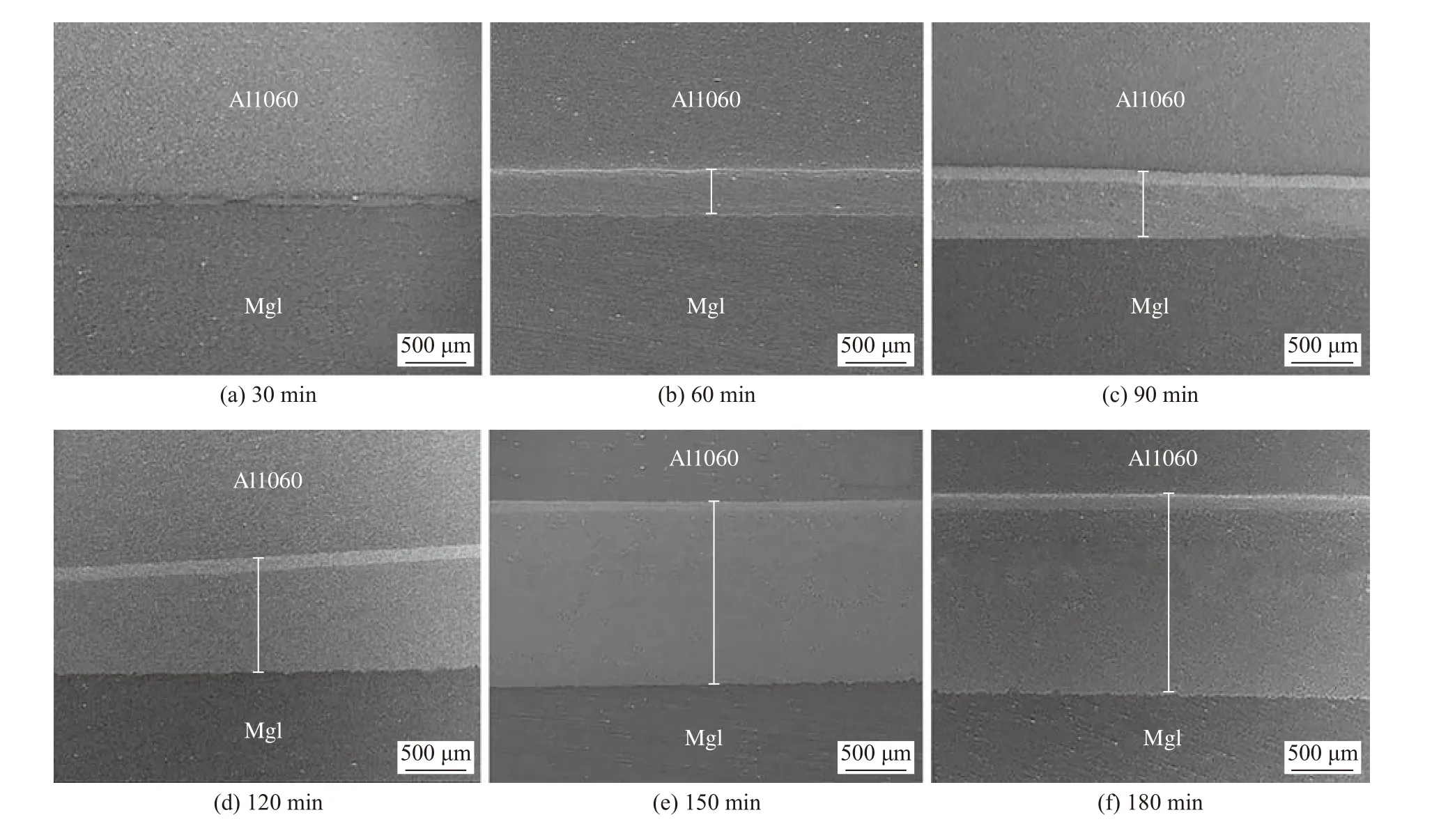

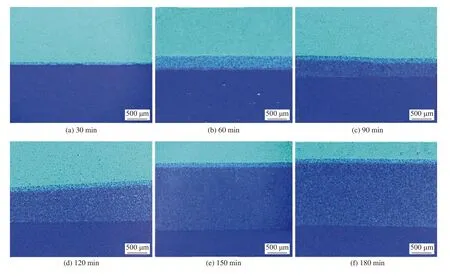

Mg1/Al1060 真空扩散焊接接头结合良好,没有产生孔隙、夹杂、未熔合等缺陷,相应位置出现明显的反应层,如图2 所示.对反应层的组织结构进行观察,发现保温30 min 时,反应层的厚度较薄,与母材的连接界面呈现波浪状,未连续生成,表现为局部出现小块岛状组织.保温时间达到60 min时,随着金属原子不断相互扩散,反应层的结构与形貌均发生变化,厚度明显增大,其与母材的连接界面变得更加平直.随着保温时间的不断延长,反应层厚度继续增加,其整体结构形貌已较为完整均匀,与母材的连接界面已由焊接初期的波浪状趋向平直.随着原子扩散的持续进行,保温150 min 条件下的扩散反应层继续生长,厚度继续增大,但结构形貌已不再发生明显变化,趋于稳定.继续延长保温时间至180 min,反应层厚度及组织形貌相较之前均不在发生显著的变化.由于保温时间较长,两侧基体中镁铝原子的浓度梯度已大程度降低,原子的扩散迁移速率有所减缓.

图2 不同保温时间下Mg1/Al1060 反应层厚度Fig.2 Thickness of Mg1/Al1060 reaction layer under different holding times.(a) 30 min;(b) 60 min;(c) 90 min;(d) 120 min;(e) 150 min;(f) 180 min

图3 为不同保温时间下反应层界面的面扫描能谱分析图,其中深色部分代表Mg 元素,浅色部分代表Al 元素.由图可知,随着保温时间的增加,反应层元素分布发生明显变化.观察发现,镁元素和铝元素的扩散随着保温时间的延长也逐渐增强,可见相同焊接温度下提高保温时间可以极大地促进焊接头元素扩散进而使得反应层厚度明显提高.此外,可以看到反应层界面起初是粗糙且不均匀的,随着保温时间增加,反应层界面变得更加平滑,组织结构趋于平直,原子的扩散变得更加均匀,与上述不同保温时间下接头界面反应层厚度相吻合.

图3 不同保温时间下Mg1/Al1060 反应层面扫描能谱图Fig.3 EDS-mapping of Mg1/Al1060 reaction levels at different holding times.(a) 30 min;(b) 60 min;(c) 90 min;(d) 120 min;(e) 150 min;(f) 180 min

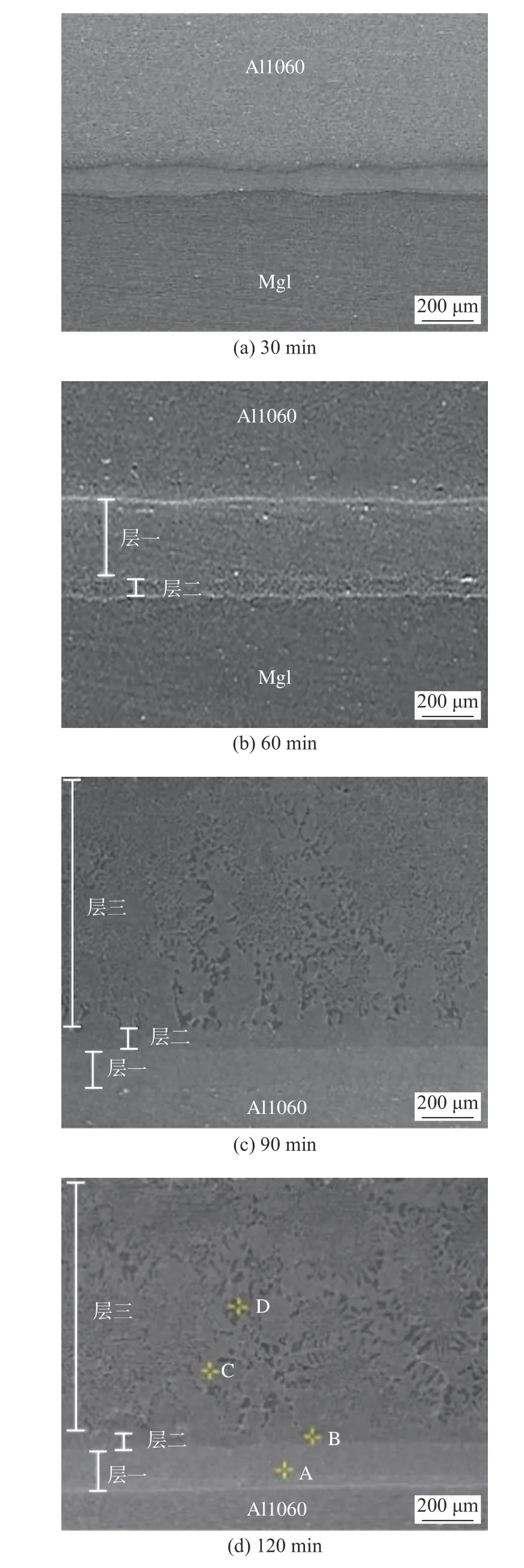

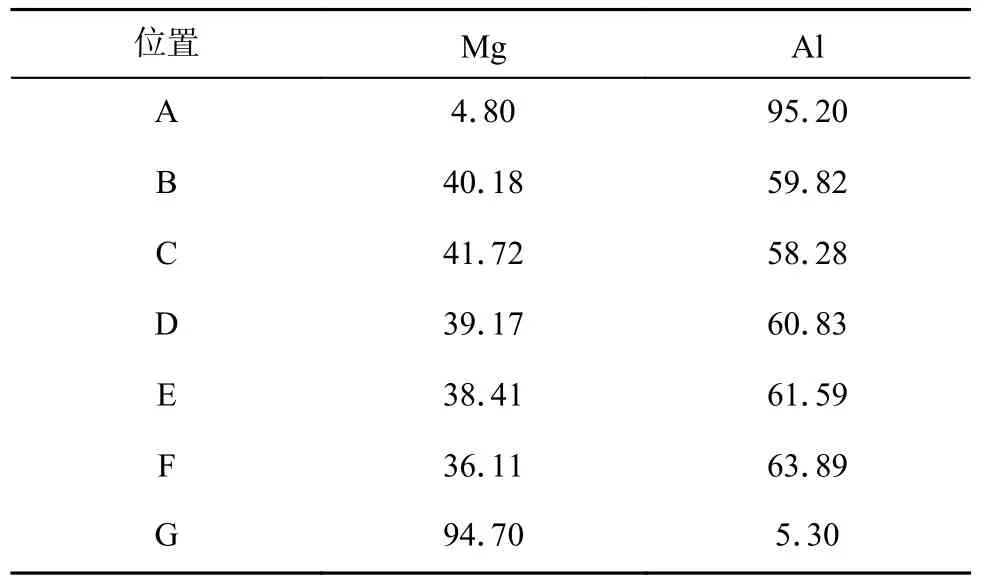

为进一步探究Mg1/Al1060 真空扩散反应层的组织结构与物相成分随保温时间的演变过程,取不同保温时间下制备的Mg1/Al1060 真空扩散反应层界面的放大形貌图,如图4 所示.保温时间30 min 时界面未形成均匀连续的反应层,为岛状组织的单层结构,如图4(a)所示.从图4(b)可知,保温时间延长至60 min,界面处生成新相,界面组织由单层演变为双层结构.保温时间延长至90 min,如图4(c)所示,镁铝反应层结构和微观组织发生更加显著的变化,中间相持续生长,层二演变为不规则的树枝晶结构,在较长的保温时间下,随着原子的充分扩散,逐渐形成层三.图4(d)为保温时间为120 min时靠近Al1060 基体侧的反应层界面组织,反应层的组织结构不再发生变化,依然表现为三层结构,并未观察到有新相生成.对图4(d)中标定的A,B,C,D 点进行物相成分分析,其结果分别如图5(a)~图5(d)所示,按照上述分析结合镁铝合金相图,可以确定层一的物相组成为Mg2Al3相,层二的物相组成为Mg17Al12相,层三明亮区域的物相为Mg17Al12,较暗区域的物相为Mg 基固溶体,由此确定当保温时间达到90 min时,反应层从铝基体侧向镁基体侧过渡依次为Mg2Al3层、Mg17Al12层、(Mg17Al12共晶层+Mg 基固溶体)层,继续延长保温时间,反应层的组织结构和物相成分均不再发生变化.

图4 不同保温时间下Mg1/Al1060 反应层组织结构Fig.4 Organizational structure of Mg1/Al1060 reaction layer under different holding times.(a) 30 min;(b)60 min;(c) 90 min;(d) 120 min

图5 反应层特征区域的元素组成Fig.5 Elemental composition of the characteristic area of the reaction layer.(a) A;(b) B;(c) C;(d) D

图6 为Mg1/Al1060 真空扩散反应层界面组织结构的演变.高温作用赋予镁铝原子足够的能量激活自身,原子有了自发向焊接界面扩散的推动力.随着扩散原子浓度不断提高并达到固溶度极限,生长速率快的Mg2Al3相便会逐渐在反应层界面生成.随着保温时间延长,反应层和Mg 基体侧Al 元素浓度的不断增加,扩散进一步进行,在界面生成新相Mg17Al12,反应层由单层结构演变为双层结构,结构形貌较为不规则,与基体的连接界面呈现为波浪状.当保温时间进一步延长,Mg17Al12层向Mg 侧不规则生长,微观组织演变为不规则的树枝晶结构,界面处生成新的反应层,由Mg17Al12共晶和Mg 基固溶体组成,组织结构呈现为相对均匀的共晶组织,反应层从铝基体向镁基体过渡依次为Mg2Al3层、Mg17Al12层、(Mg17Al12共晶+Mg 基固溶体)层,此时反应层的整体结构形貌更加均匀完整,与母材的连接界面由焊接初期不规则的波浪状趋于均匀平直.当原子的扩散程度到达极限,金属元素的浓度梯度和原子间扩散速率已大程度降低,反应层厚度不再发生明显变化.

2.2 扩散反应层剪切强度

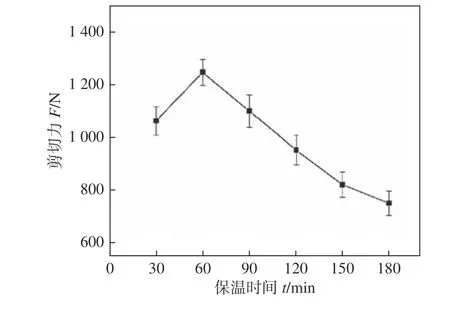

对不同保温时间的Mg/Al 接头进行剪切强度测试,每组参数测试3 个样品,取平均值,结果如图7 所示.接头的剪切强度随着保温时间延长整体呈现抛物线型变化,焊接初始时其强度不断增强,到达一定程度逐渐开始下降,在最佳的保温时间下(60 min)接头可承受的最大剪切力达到1245.7 N.

图7 不同保温时间下接头最大剪切力变化Fig.7 Variation of maximum shear force of joints under different holding times

焊接初期保温30 min 时接头可承受的最大剪切力为1062.17 N,由于较短的保温时间,镁铝原子扩散不充分,反应层的厚度较薄,导致接头的强度较弱.随着保温时间延长至60 min,镁铝原子进一步结合,扩散反应层的厚度逐渐增大,组织结构更加均匀致密,接头的强度有了极为明显的提高.当保温时间进一步延长时,镁铝原子的扩散程度和反应层的厚度均急剧增加,Mg2Al3和Mg17Al12在接合位置处大量生成,Mg2Al3和Mg17Al12均为脆性相,导致接头的强度迅速降低,虽然时间的增加有利于原子的扩散,进一步增强基体的连接程度,但是大量脆性化合物生成所降低的强度远远超过了原子扩散所提高的强度,所以随着时间继续延长接头可承受的最大剪切力逐渐降低,当保温时间到达180 min 时,接头可承受的最大剪切力仅为709.63 N.

2.3 扩散反应层断口形貌

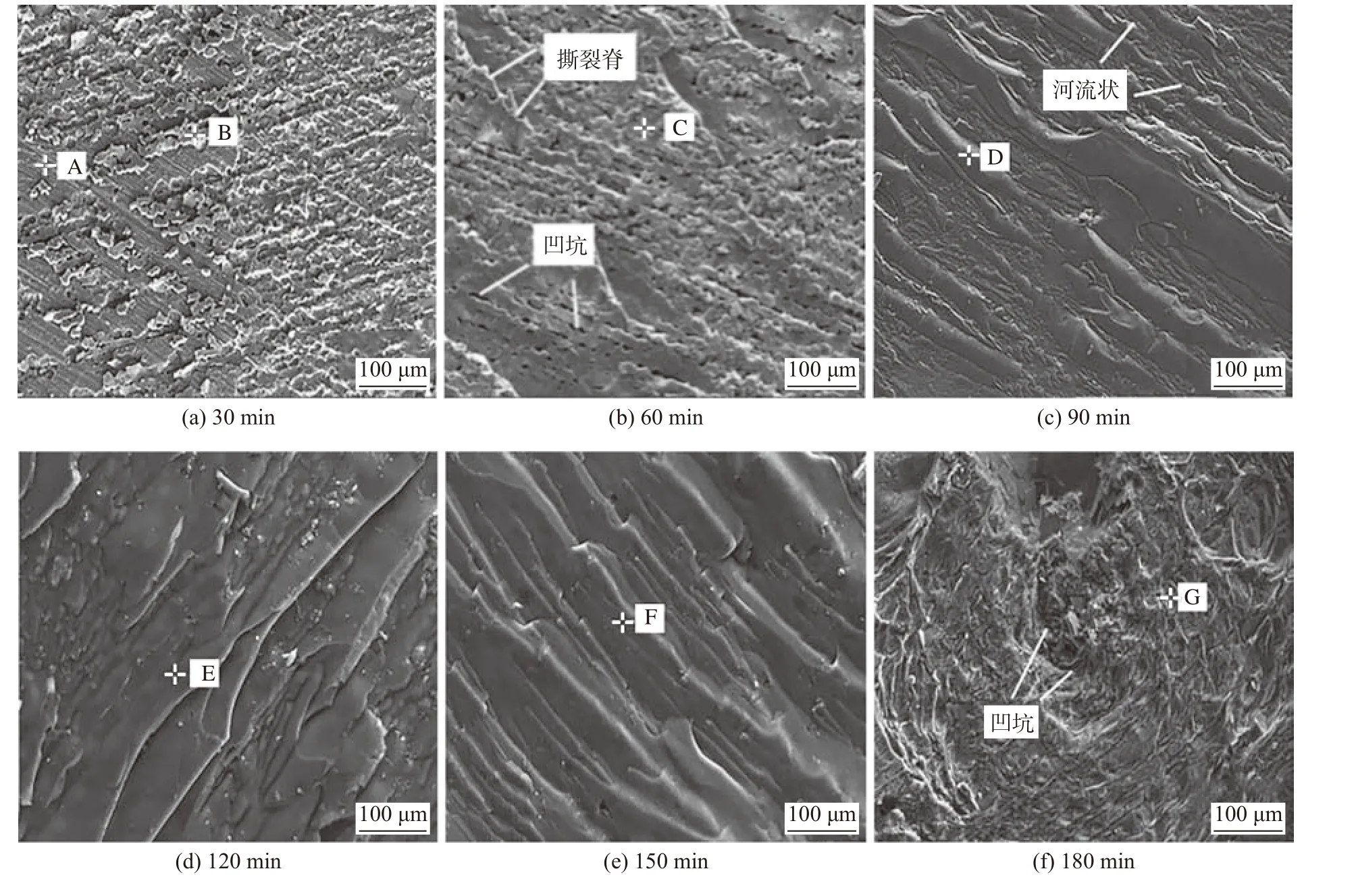

图8 为不同保温时间下制备的焊接接头拉伸之后Al 侧的断口形貌.由图8(a)可知,保温30 min的断口较多位置出现块状的突起物,图8(b)保温时间延长到60 min 时,块状突起物彼此间进一步相互连接,断口上分布着大量的微小凹坑和撕裂脊,呈现准解理断裂特征.图8(c)为保温时间达到90 min时的Al 侧断口形貌,断口表面出现清晰的河流状特征,呈现为致密的层状组织,表现出解理断裂特征.图8(d),8(e)分别为保温120 min 和150 min 铝侧的断口形貌,断口表面依然存在大量解理台阶,断裂形式并未发生变化,仍属于解理断裂.图8(f)为保温180 min 的断口形貌,镁基体在持续的高温作用下,母材晶粒严重粗化,其脆性大大增加,对母材基体造成破坏,未能形成有效连接,导致断裂实际发生在镁基体处.

图8 不同保温时间下Al 侧断口形貌Fig.8 Al side fracture morphology under different holding times.(a) 30 min;(b) 60 min;(c) 90 min;(d) 120 min;(e) 150 min;(f) 180 min

表3 是断口不同位置处的元素成分分析.镁铝原子发生明显扩散,推断有镁铝金属间化合物的形成,根据能谱结果可知镁铝原子比约为2∶3,推断其物相成分为Mg2Al3相.通过研究断口形貌和断口处物相成分,结果表明,充分扩散后Mg2Al3相广泛分布在断口表面,说明断裂发生在靠近铝基体一侧的Mg2Al3反应层处.

表3 断口不同位置处的元素成分(质量分数,%)Table 3 Elemental compositions at different locations of the fracture

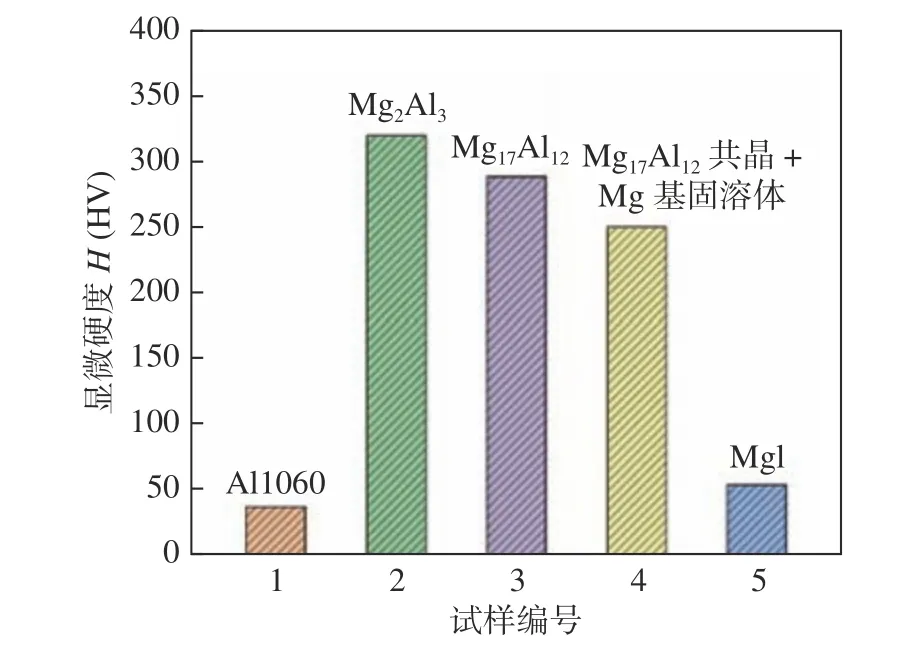

2.4 扩散反应层显微硬度

如图9 所示为基体和各个反应层的显微硬度数值,可以看到各个反应层的维氏硬度要明显高于Al1060 和Mg1 基体,其中,Mg2Al3层的硬度最大,为320.6 HV;其次是Mg17Al12层,其硬度达到了289.9 HV;最后为(Mg17Al12共晶+Mg 基固溶体)层,其硬度值为250.7 HV.而两侧的Al1060 和Mg1 基体的显微硬度分别只有37.4 HV 和54.3 HV,比各个扩散反应层要小得多.对镁铝反应层而言,各个金属间化合物均具有较高的维氏硬度,呈脆硬相分布在接头界面,所以从理论上分析保温时间对接头硬度的影响是呈正相关的.

图9 基体与各个扩散反应层显微硬度Fig.9 Microhardness of the matrix and individual diffusion reaction layers

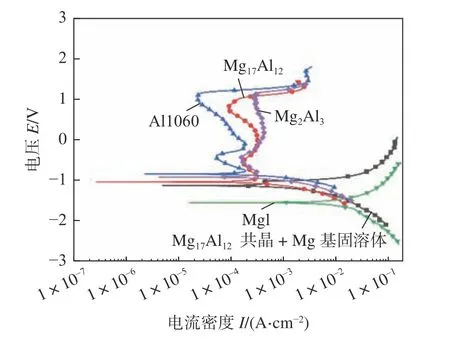

2.5 扩散反应层耐腐蚀性

图10 和表4 为各反应层在3.5%NaCl 溶液中测试得到的线性极化曲线和线性极化数据.Mg1基体的阴极反应最为突出,腐蚀电位远小于Al1060 和各个反应层的腐蚀电位,即Al1060 和各个接合层的耐腐蚀性要明显优于Mg1.5 种试样的腐蚀电流密度由大到小排序为Mg1、(Mg17Al12共晶+Mg 基固溶 体) 层、Al1060、Mg2Al3层,Mg17A12层.Mg1 基体的极化电阻值为11.861 Ω·cm2,而(Mg17Al12共晶+Mg 基固溶体) 层的极化电阻值增加到了81.007 Ω·cm2,这表明相较于Mg1 基体,(Mg17Al12共晶+Mg 基固溶体)层的耐腐蚀性有所增强,而Al1060 基体、Mg2Al3层和Mg17Al12层耐腐蚀性更好,极化电阻值分别为175.96 Ω·cm2,183.9 Ω·cm2和209.3 Ω·cm2,表 明相较于Mg1 基体这3 种样品的耐腐蚀性更好.如果样品长期暴露在含有氯离子的腐蚀性环境中,Mg 基体表面质量将受到很大影响,而中间相表现出相对较强的耐腐蚀性和较低的腐蚀速率.

图10 基体与扩散反应层线性极化曲线Fig.10 Linear polarization curve of matrix and diffusion reaction layers

表4 基体与扩散反应层线性极化数据Table 4 Linear polarization data of matrix and each diffusion bonding layer in 3.5% NaCl solution

测试结果表明,在含有氯离子的腐蚀性环境中Mg1 基体表现出最弱的耐腐蚀性能,其次是(Mg17Al12共晶+Mg 基固溶体) 层,而Mg2Al3层和Mg17Al12层显示出与Al1060 基体相似的耐腐蚀性,要明显优于Mg1 基体.

3 结论

(1)真空扩散焊接Mg1/Al1060 在接合处生成扩散反应层.反应层的组织结构和成分随保温时间延长会发生明显变化,保温30 min 时,扩散反应层呈现为单层结构,由Mg2Al3相组成;保温时间达到60 min 时;界面会生成Mg17Al12新相,扩散反应层由单层结构演变为双层结构;当保温时间延长至90 min 时,反应层演变为三层结构,由Mg2Al3层、Mg17Al12层和(Mg17Al12共晶+Mg 基固溶体)层组成.

(2)接头的抗剪切强度随保温时间的延长呈现先上升后降低的趋势,在保温60 min 时接头可承受的剪切力达到最大,为1245.7 N.断裂发生在靠近铝基体一侧的扩散反应层处,且充分扩散后Mg2Al3相广泛分布在断口表面;扩散反应层的维氏硬度高于Al1060 和Mg1 基体,Mg2Al3层维氏硬度最大,为320.6 HV.

(3)在含有氯离子的腐蚀性水溶液中,Mg1 表现出最差的耐腐蚀性,其次是(Mg17Al12共晶 +Mg 基固溶体)层,5 种测试样品的腐蚀速率由大到小排序为Mg1、(Mg17Al12共晶+Mg 基固溶体)层、Mg2Al3层、Mg17A12层、Al1060.此外,与Mg1相比,所有反应层的耐蚀性都有所提高,尤其是Mg2Al3层和Mg17Al12层,其耐腐蚀性能与Al1060相当.