回归分析法研究硫化体系对氟橡胶性能的影响

陈保平,张伟,乔孟华,肖建斌*

(1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.河北华密新材科技股份有限公司,河北 邢台 054000)

氟橡胶(FKM)是主链或侧链的碳原子上连有氟原子的高分子弹性体[1]。因其具有耐油、耐高温、耐溶剂、耐强酸、耐强氧化剂、阻燃和耐老化等一系列优良的特性,所以在国防军工、航空航天、车辆船舶和石油化工等尖端技术领域获得了广泛地应用[2~4]。尽管FKM

具有许多优异性能,但存在模压流动性差、易压缩变形、生胶加工工艺性能和硫化胶物理性能不易协调、低温性能差等缺陷。FKM 的硫化通常可分为:胺硫化、多元醇(双酚)硫化和过氧化物硫化3种类型[5~6],而采用双酚AF/BPP硫化体系的氟橡胶, 压缩永久变形、流动性和贮存稳定性很好,多用于制造密封圈及高温条件下的压变配件[7]。

本工作使用多因素分析法设计实验,考察BPP和双酚的用量对氟橡胶(FKM)硫化特性和基本性能的影响,根据数据绘制等高线图可以清晰反映FKM性能变化规律;建立数据模型,可以准确预测FKM的性能变化趋势[8]。

1 实验

1.1 主要原材料

FKM,牌号W13,梅兰公司产品;MgO,常州协和橡塑化工有限公司; Ca(OH)2,日本井上石灰产品;纳米高岭土,牌号HG90,东莞市纳奥橡塑有限公司;双酚AF和BPP,美国联合化工产品;

1.2 主要设备和仪器

X(S)K-160A型双辊筒开炼机,上海双翼橡胶机械股份有限公司;Poly-Lab OS型转矩流变仪,德国Haake公司;GT-M2000-A转子硫化仪,台湾高铁科技股份有限公司;HS100-FTMO-90型电热平板硫化机,佳鑫电子设备科技(深圳)有限公司;AI-7000-M型电脑伺拉力机,台湾高铁检测仪器股份有限公司;HD-10型厚度计,上海化工机械四厂:LX-A型邵尔A硬度计,上海六菱仪器厂;RLH-225型热空气老化箱,无锡苏南实验设备有限公司。

1.3 试样制备

在密炼机中加入生胶FKM进行塑炼,然后加入依次Ca(OH)2、MgO和纳米高岭土进行混炼,待转矩平稳后排料,在开炼机上下片得到母胶。将上面得到的混炼母胶平均分成9等份每份135 g,分别投入开炼机,按照试验安排分别依次将BPP和双酚加入到各个母炼胶中进行混炼,将胶料进行薄通6次之后下片,放置在阴凉干燥处进行静置处理。

将其停放约12 h后,取试样进行硫化特性测试。硫化温度为170 ℃,硫化时间为工艺正硫化时间。将硫化得到的各测试试样在烘箱内进行二次硫化,烘箱温度200 ℃,硫化时间3 h。硫化完成将试样停放24 h,进行各项性能测试。

1.4 性能测试

(1)拉伸性能:按照GB/T528—2009在电子拉力机上进行测试。

(2)撕裂性能:按照GB/T529—2008在电子拉力机上进行测试。

(3)邵尔A硬度:按照GB/T531.1—2008进行测试。

(4)压缩永久变形:按照GB/683的规定,选择A型试样规格进行测试。

2 结果与讨论

2.1 实验设计

FKM硫化体系的选择直接影响其性能和应用,通常选用双酚作交联剂、BPP作助交联剂进行FKM的硫化。本实验采用回归分析法设计实验,BPP和双酚两个变量作为影响因子,设计实验考察两者用量与FKM性能的关系。

实验基本配方(份):

FKM 100, MgO 10,Ca(OH)25,纳米高岭土20,BPP和双酚均为变量。

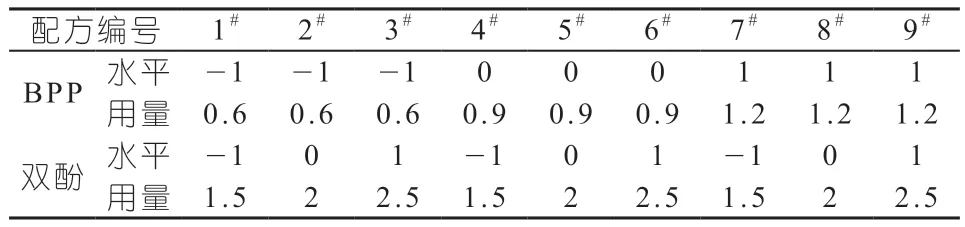

BPP用量设计为0.6、0.9、1.2,对应影响因子X1,用-1、0、1水平代表;双酚用量设计为1.5、2、2.5,对应影响因子X2,用-1、0、1水平代表。配方设计如表1所示,实验结果如表2所示。

表1 实验配方及因素水平表

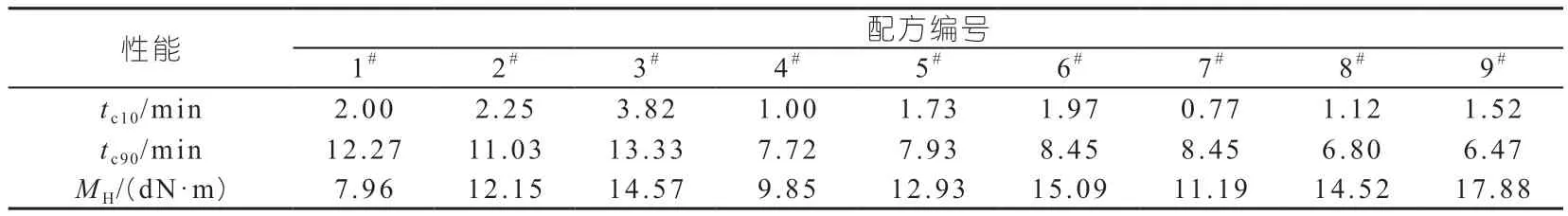

表2 不同配方FKM在170 ℃的硫化特性参数

2.2 实验结果

2.2.1 氟橡胶的硫化特性

对不同硫化剂双酚A和促进剂BPP用量的FKM进行硫化特性测试,硫化特性参数和硫化曲线分别如表2和图1所示。

图1 不同配方FKM在170 ℃的硫化特性曲线

从表2可以看出,当BPP的用量固定,随着双酚AF的量增多,硫化速度减缓,tc90和tc10均延长,MH有所升高,且胶料的硫化特性参数随双酚AF用量变化而升高和降低的幅度大致相同。当双酚AF用量固定,随着BPP使用量的增多,硫化的速度加快,tc90和tc10均缩短,MH也有所升高。

这是由于在FKM的硫化过程中,双酚AF作硫化剂,而BPP主要起到促进作用。当BPP的用量固定,双酚AF的用量增多时,体系中的促进剂含量不变,而需要促进的硫化剂却在增加,所以促进效果相对减缓;同时硫化剂的增加,使得橡胶的交联密度增加,硫化程度提高。另外,硫化剂含量增多,促进效果减缓,胶料可以在软化到一定程度以后才开始增大扭矩,所以tc90和tc10均延长。

当双酚AF用量固定,体系中BPP含量增多时,促进作用越明显,可以在短的时间内硫化完全。由于双酚AF的用量不变,硫化过程交联密度和交联程度有限。另外,BPP的量增多,硫化速率加快,在胶料还没有完全软化的情况下就已经硫化,扭矩开始增加,所以表现为tc90和tc10均缩短。

2.2.2 氟橡胶的力学性能

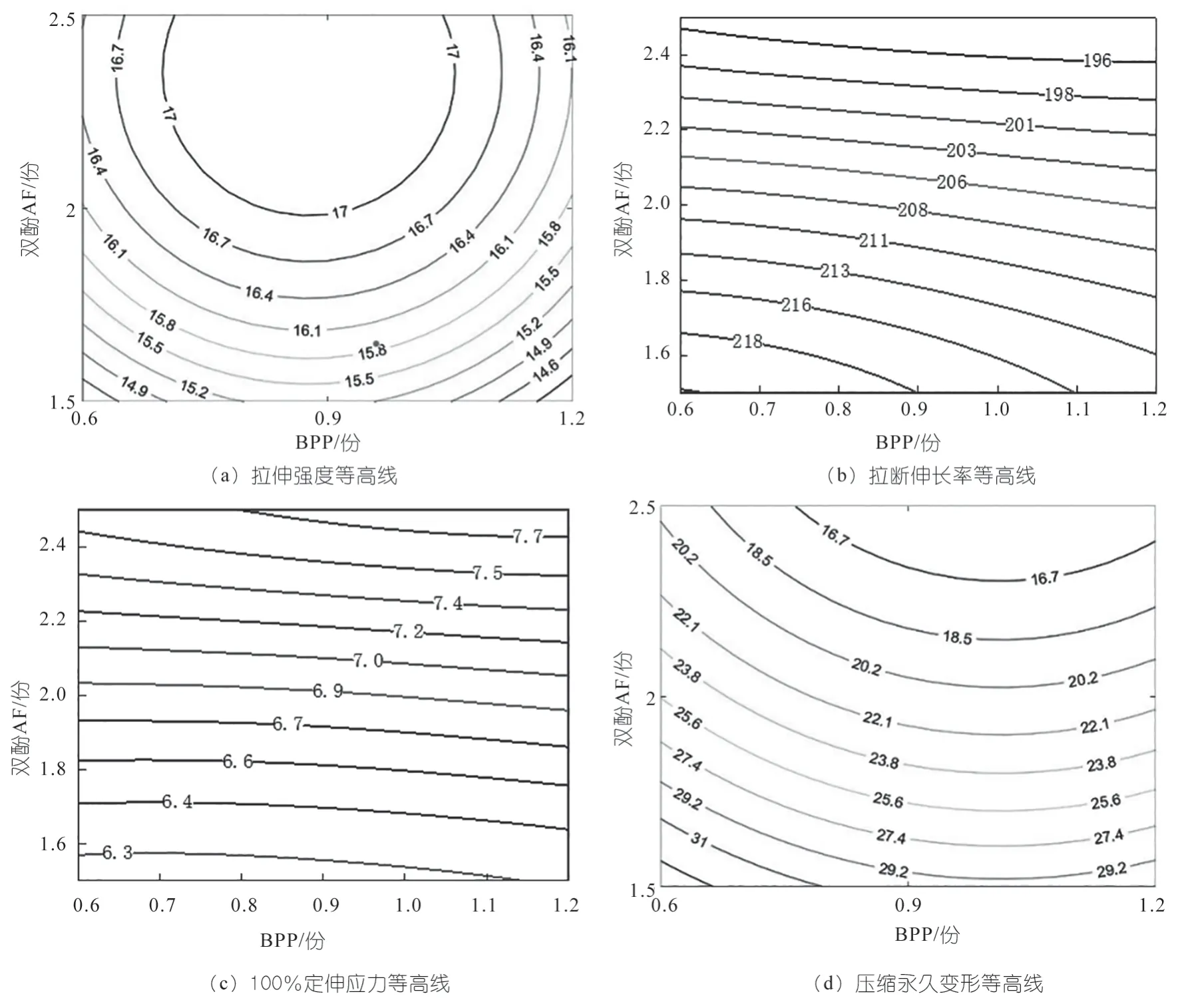

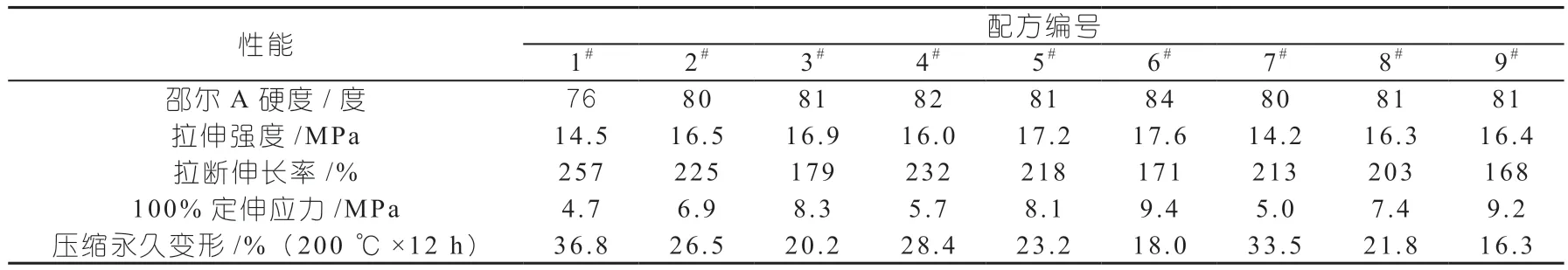

对比不同用量双酚AF和BPP对FKM硫化胶常规力学性能的影响,由表3及图2可以看出,当BPP的用量固定,随着双酚AF的用量增多,FKM硫化胶的邵尔A硬度、拉伸强度和100%定伸应力都呈现增大趋势,而拉断伸长率降低,且当双酚AF的用量大于2份时,性能变化的幅度有所降低。这是因为双酚AF用量增多,硫化胶的交联密度增大。橡胶分子链之间由于交联点增多,从而相互作用力增大,导致分子链的作用力下降,在橡胶性能表现为硬度增大;另外,在一定范围内,拉伸强度随交联密度增大而增大[9],超出这个范围,过大的分子链相互作用力会限制分子链受外力作用时的舒展和取向,表现为橡胶的拉伸强度和拉断伸长率下降。

图2 FKM的力学性能等高线

表3 不同配方FKM硫化胶的常规力学性能

当双酚AF用量固定,体系中BPP含量增多时,橡胶的拉伸强度和100%定伸应力呈现先增大后减小的变化趋势,拉断伸长率逐渐降低。这是由于BPP含量增多时,促进双酚交联的反应过快,反而影响了硫化剂交联的有效性,致使部分硫化剂未能形成有效的交联,添加过多的促进剂使得硫化胶的性能下降。

根据表3中的实验结果,绘制FKM性能随BPP和双酚AF用量变化的等高线图,如图2所示。

对比不同用量双酚AF和BPP对FKM硫化胶高温压缩永久变形的影响,由图1发现,随着双酚AF和BPP的用量增多,FKM硫化胶的压缩永久变形逐渐减小,但总体而言,BPP对FKM的压缩永久变形的影响较小。这是由于双酚AF用量的增加,硫化胶内部形成的交联网格更为完善,使得橡胶承受外力的能力增强,形变量减小。

2.3 回归方程数学模型的建立及检验

大量的实践已证明,胶料的各项性能和配方因子之间呈高度相关性,在一定范围内,可以用一个完全二次多项式表示[10]:

y=b0+∑biXi+∑biiXi2+∑bijXiXj

其中,y表示橡胶的性能指标,X表示配方因子,b为回归模型的系数,i、j表示配方因子数。

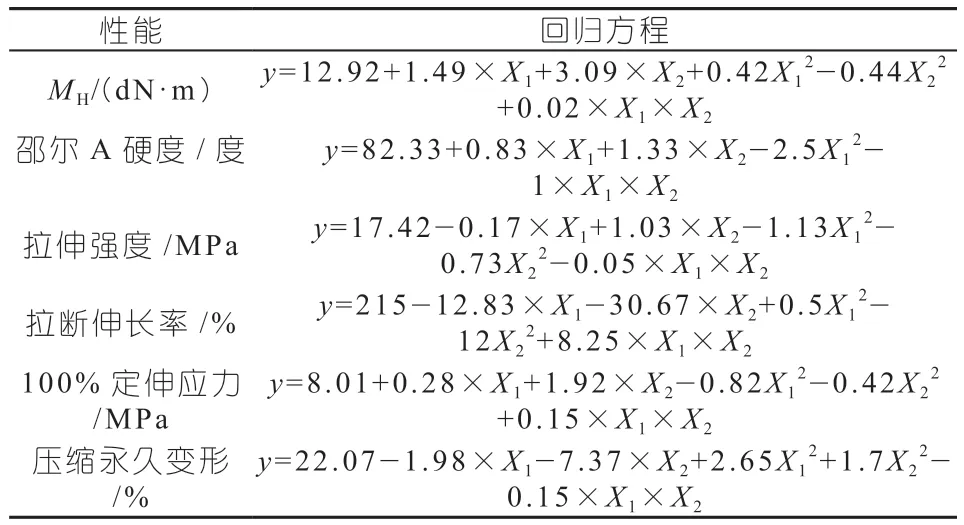

经过回归分析计算数学模型的系数,得到FKM的各项性能指标与双酚AF和BPP用量配方因子之间的回归方程式,如表4所示。

表4 FKM的基本性能回归方程

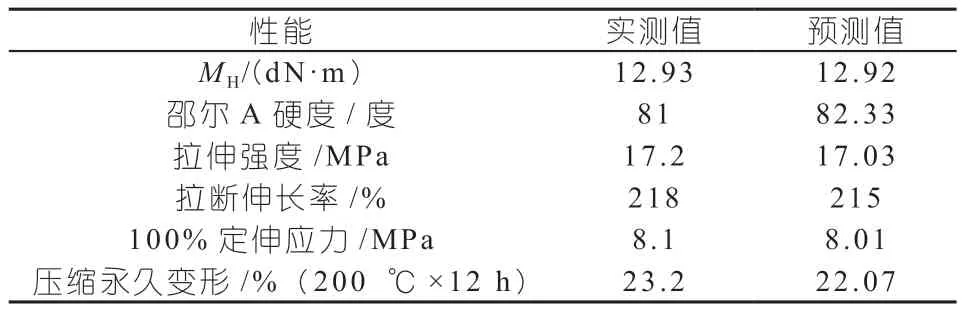

通过实际检测数据与数学模型预测值对比,回归分析建立的数学模型是否准确。

当BPP用量为0.9份,双酚AF用量为2份时,实际检测各项性能数据如表5。BPP用量为0.9份,双酚AF用量为2份时,对应模型中X1=1,X2=0,将其代入表4的回归方程中,即可预测出FKM的各项性能。

表5 数学模型预测值与实测值对比

由表5对比可知,由数学模型计算得来的预测值与FKM实际性能接近,表明此次建立的数学模型是比较准确的,建立的数学模型能够较为准确地反映FKM中BPP和双酚AF的用量对其各项性能的影响,为材料性能设计和配方优化提供了模型和参考。

4 结论

(1)双酚AF和BPP硫化体系中,BPP对FKM的硫化特性影响较大。当BPP的用量不变,双酚AF的用量增多,硫化速度减慢,交联密度会提高;双酚AF用量不变,BPP的用量增多,胶料的硫化时间缩短。

(2)双酚AF和BPP硫化体系中,双酚AF对FKM的物理性能影响较大。当BPP的量不变,双酚AF的用量增多,FKM硫化胶的邵尔A硬度、拉伸强度和100%定伸应力增大,拉断伸长率和压缩永久变形减小;双酚AF用量不变,BPP的用量增多,橡胶的拉伸强度和100%定伸应力先增大后减小,拉断伸长率逐渐降低。

(3)根据回归分析法建立的数学模型可以较为准确地预测FKM各项性能随双酚AF和BPP用量变化的趋势。