双头螺柱脱扣失效原因分析及装配工艺优化*

付 玄,孙惠斌,刘自成,徐广庆,童 浩

(1. 中国航发四川燃气涡轮研究院,绵阳 621000;2. 西北工业大学,西安 710072)

在航空发动机结构设计中,为满足强度、刚度等性能要求,外涵机匣组件、轴承腔组件等零部件的轴向或径向尺寸往往较厚,致使相连组件难以使用传统的螺栓连接方式进行固定,而双头螺柱因其两端均有螺纹、对连接件厚度尺寸无上限要求,因此替代螺栓被广泛应用于航空发动机各类连接部位装配[1]。但同时,由于双头螺柱仅依靠旋入端螺纹与机体连接,无刚性防松结构,因此机械装置在工作过程中,尤其航空发动机这类高温高转速装置运行过程中,恶劣的工作环境将导致双头螺柱存在较高的松弛乃至脱扣失效风险,严重影响航空发动机运转的安全性与稳定性。

针对上述问题,国内航空发动机行业采取的措施主要有两种:一种是在螺纹孔部位加装钢丝螺套,从而增加内螺纹的承载能力,如解放军第五七一三厂承修的某型发动机,大修分解时发现双速机匣双头螺柱多处脱落,最后排故措施就是全部加装钢丝螺套⑵;另一种是将普通双头螺柱改为带齿环或锁键结构,从而实现螺柱的刚性防松,如中国航发湖南动力机械研究所研制的某型发动机,在持久试车过程中出现多处螺柱松动及脱落情况,后期改进成将原有螺柱结构调整为锁键结构印。国际上以英美俄为主的航空制造强国,则在发动机研制过程中一直注重各类性能优异螺柱的开发,如美国F-117发动机大部分采用过盈螺桩与普通螺母加锁片的方式;英国斯贝发动机主要采用了齿环锁紧螺桩;俄罗斯AN-25航空发动机则使用过盈螺桩加自锁螺母作为机匣紧固连接件回。

而本文所研究的是已经进入设计定型阶段的某型航空发动机中介机匣双头螺柱松动脱扣问题,如果再按照传统排故模式贸然对连接结构或材料进行更改,不仅会极大地增加发动机的研制周期与成本,同时也可能产生更多不可预计及不可控的问题,并且改型发动机中介机匣等部件受空间与强度限制,也不允许再做任何结构性更改,因此在不改变发动机结构的前提下,为有效增加双头螺柱的安装强度及稳定性,改进双头螺柱装配工艺方法成为避免螺柱松动脱扣的唯一途径。

1 项目背景

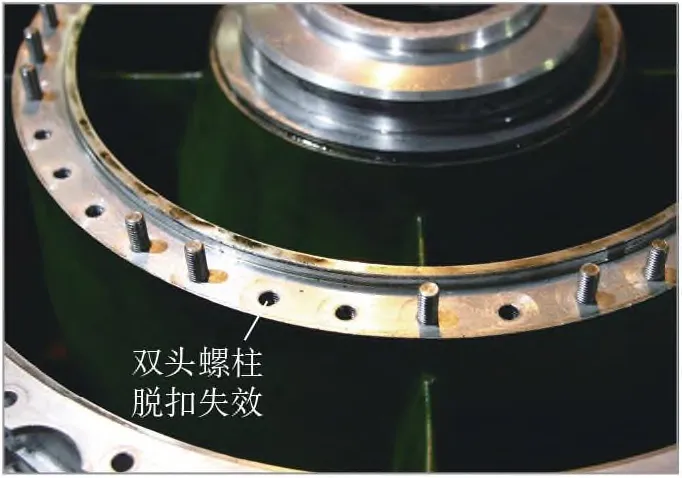

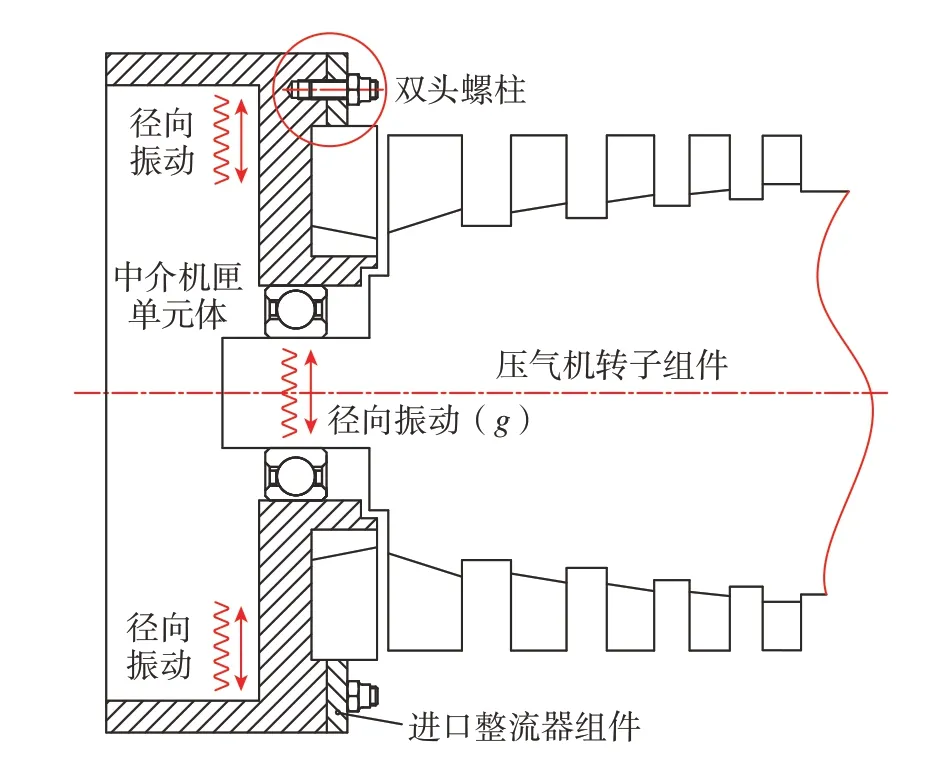

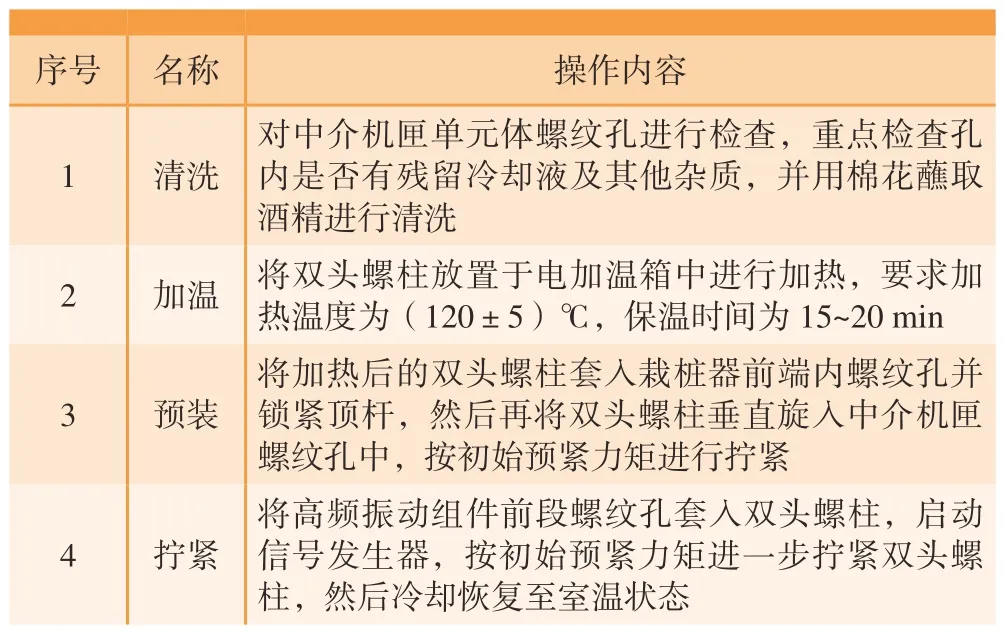

目前,某小型涡扇发动机在完成相关试验进行分解检查时,在从中介机匣单元体上取下进口整流器组件过程中,连续出现拆卸安装边自锁螺母时将对应的双头螺柱一并带出的情况(最多时带出双头螺柱超过螺柱总数的2/3,如图1所示)。经统计2015—2017年间,在该型发动机分解过程中,中介机匣双头螺柱的平均脱扣失效故障率达21.6%(表1)。双头螺柱无规律的松动脱扣不仅要浪费大量的时间和生产成本对螺柱进行恢复固定,严重影响发动机二次装配的质量和效率,更会由于其出现的不确定性,直接对发动机自身安全造成威胁。

图1 中介机匣单元体双头螺柱脱扣失效Fig.l Double-end studs stripping failure of the intermediate case

2 故障原因分析

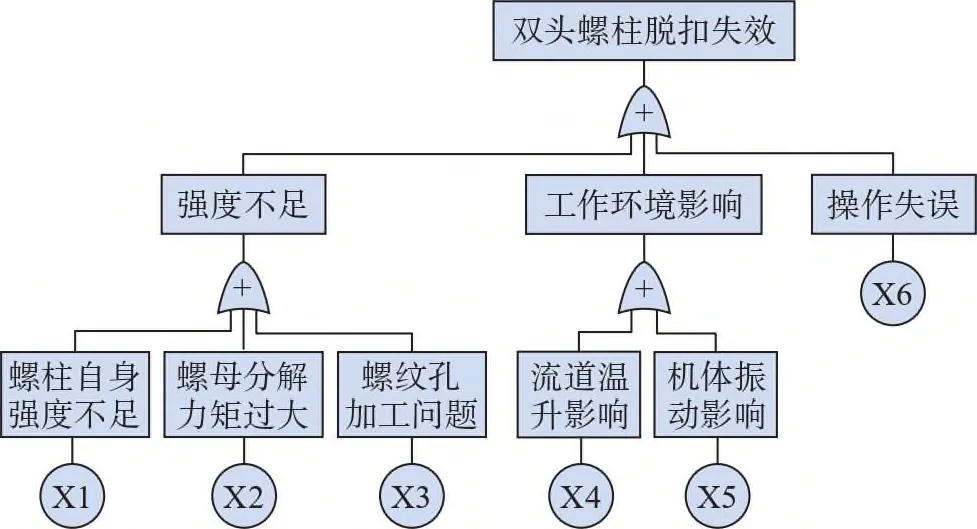

从航空发动机工作过程中所受的外力和应力等方面进行分析,造成双头螺柱脱扣失效的可能原因主要包括螺柱安装强度不足、机匣加工制造缺陷、螺柱外加载荷过大、高温或振动造成的疲劳失效等(图2)。

图2 双头螺柱脱扣失效故障树Fig.2 Failure branch chart analysis for double-end studs stripping

2.1 双头螺柱强度验算

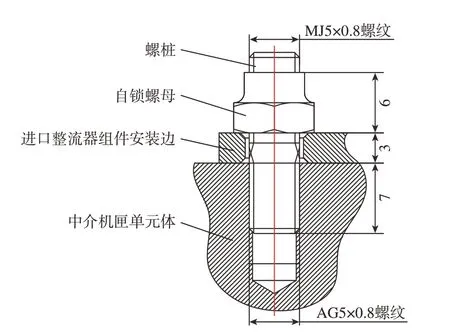

中介机匣单元体与双头螺柱以紧度螺纹配合形式相连接,虽然装配前对双头螺柱旋人端涂抹了乐泰620或酚醛树脂密封胶进行粘接,但每个双头螺柱的密封胶涂抹量无法定量控制且栽桩过程易被挤出,因此实际操作过程中难以起到粘接固定效果。如图3所示,根据设计要求,双头螺柱规格为M5 x 18,旋入机体的一端为AG5 x 0.8螺纹,长度约为7 mm,安装螺母的一端为MJ5 x 0.8螺纹,长度约为6 mm,中介机匣对应的螺纹孔为AG5×0.8 螺纹。

图3 双头螺柱装配结构示意图(mm)Fig.3 Double-end studs assembly structure diagram (mm)

在双头螺柱分解过程中,主要须克服螺纹间的摩擦力矩、螺纹副正压力矩及螺母底面摩擦力矩,双头螺柱在分解时所产生的轴向拉力为

式中,M为拧紧力矩;d1为螺纹外径;d2为螺纹平均直径;α为螺纹上升角,tanα=s/(πd2);β为螺纹摩擦角,tanβ=f;D为螺母外接圆直径;μ为螺母与支撑面摩擦系数,计算得出双头螺柱在分解时所产生的轴向拉力F0为4718 N,小于双头螺柱最小拉力载荷及保证载荷[4],满足强度设计要求。

2.2 螺母分解力矩分析

根据标准HB 243—1970 过盈螺纹,M5 双头螺柱的安装力矩为3 ~ 6 N·m;根据标准HB 5642—1987 自锁螺母技术条件,M5 自锁螺母分解力矩为5.5 ~ 6 N·m,自锁力矩为0.25 ~ 1.96 N·m,因此存在自锁螺母分解力矩大于相配双头螺柱安装力矩的可能,导致分解螺母时将双头螺柱一并带出[4–5]。同时发动机运转一段时间后,自锁螺母与双头螺柱的螺杆因钢与钢配合而易出现螺纹咬死现象,从而导致自锁螺母的分解力矩进一步增大。

2.3 螺纹孔加工问题检查

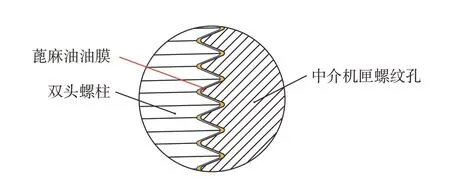

在双头螺柱安装前,对中介机匣单元体螺纹孔进行检查,虽然螺纹孔及其周边未见裂纹、变形等机械损伤情况,但发现部分螺纹孔加工后内腔未完全清理干净,孔内仍存有少量机加冷却液 (主要成分为蓖麻油),如图4 所示。蓖麻油的存在将对双头螺柱旋合摩擦系数产生较大影响,在螺纹接触面间形成不均匀的润滑油膜,造成双头螺柱轴向拉力波动[6–7],从而降低螺柱的安装固定强度。

图4 孔间油膜示意图Fig.4 Diagram of oil film between holes

2.4 流道温升影响分析

该型发动机中介机匣机体材料为铝合金 (ZL101A),双头螺柱材料为不锈钢 (1Cr17Ni3),发动机试验运转过程中,中介机匣进口温度为17~107 ℃,故二者配合尺寸变化量为

式中,d为配合直径;αL2为中介机匣螺纹孔线膨胀系数(20 ~ 100 ℃);αL1为双头螺柱线膨胀系数(20 ~ 100 ℃);Δt为温度变化量。以温升80 ℃为例,计算可得二者配合尺寸变化量Δd= 4.56 μm,表示在发动机运转过程中,随着中介机匣进口温度的不断升高,中介机匣螺纹孔的膨胀量大于双头螺柱的膨胀量,二者的配合紧度呈逐步减小趋势,且反复的温差变化更易造成双头螺柱固定端疲劳失效,进一步增加螺柱松动脱扣的风险。

2.5 机体振动影响分析

在发动机试验过程中,特别是发动机振动较大时,中介机匣单元体作为压气机转子的前支撑受力点,将承担转子主要的径向振动冲击 (最大时超过15g),如图5 所示,因此中介机匣单元体上的双头螺柱与机体螺纹孔配合的残余压应力会随着机匣的振动逐渐释放并减小[8–9],从而使双头螺柱的实际防松阻力矩逐步减小,降低双头螺柱连接的可靠性。

图5 发动机机体振动分布示意图Fig.5 Schematic diagram of aero-engine body vibration distribution

2.6 操作失误分析

该工步操作为常规自锁螺母分解操作,无明显技术难点或扳手空间位置受限等异常情况,现场所用工具、工装均能有效满足其分解要求,且操作过程中不存在敲击、撞击等易产生冲击载荷的工序。同时该安装边螺母分解均由装配现场具有操作资质的技能人员按照工艺文件负责执行,累计分解超过80 台次,并由检验人员从旁监督确认,整个分解过程质量受控,无明显违规及操作失误情况。

2.7 故障结论

综上所述,造成该型发动机中介机匣单元体双头螺柱脱扣失效的主要原因为自锁螺母分解力矩大于相配双头螺柱的安装力矩,导致分解螺母时将双头螺柱一并带出,其次工作过程中流道内的高温及机体振动都将进一步加剧双头螺柱的疲劳失效,导致二者配合紧度呈逐步减小趋势,最后螺纹孔内残留冷却液也会对双头螺柱的旋入固定强度造成一定影响。

3 工艺措施改进

为解决上述问题,提高双头螺柱装配质量及可控性,保证发动机试验及飞行过程中的安全性,在不改变发动机结构的前提下,拟对现行的双头螺柱装配工艺方法进行改进,首先根据温差装配原理[10],对双头螺柱进行整体加热处理,然后在双头螺柱拧紧过程中对螺柱添加轴向高频振动,从而在相同拧紧力矩条件下,大幅增加双头螺柱的安装强度及稳定性。

3.1 温差效果计算

将双头螺柱加热温度设定为 (120±5) ℃,根据温差变形公式计算可得M5 双头螺柱轴向总伸长量ΔL= 0.021 mm,单位螺距伸长量ΔP= 0.0009 mm,同时螺柱公称直径也增加了0.005 mm。根据标准HB 243—70 过盈螺纹,M5 双头螺柱安装过盈量为0.016 ~ 0.048 mm,因此径向温升变形量对螺柱安装过盈量影响较小,可以忽略。最终,双头螺柱单位螺距的增大能有效减小螺柱拧入机体所需抵消的螺纹间摩擦力,且在一定程度上避免装配过程中对螺纹受力面产生的挤压变形及划伤[11–12],从而保证恢复常温后螺纹孔与双头螺柱的配合紧度与完整性。

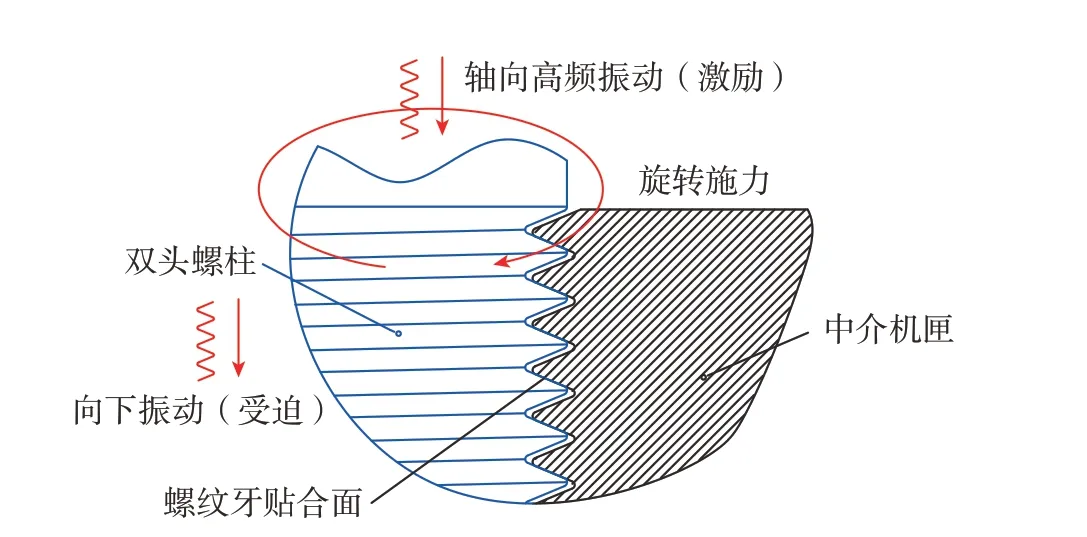

3.2 振动效果计算

将处于加热状态的M5 双头螺柱拧入中介机匣螺纹孔至初始预紧力矩(4.8±0.5) N·m,此时双头螺柱的螺纹牙与螺纹孔的螺纹牙相互贴合,如果贸然增大拧紧力矩将造成二者螺纹牙挤压变形甚至损伤断裂[13–14]。因此为实现在不破坏零件质量的前提下,进一步提高双头螺柱安装强度,拟将轴向高频振动应用于双头螺柱的装配操作中,安装时通过对双头螺柱上端面施加沿轴向的高频振动激励,促使双头螺柱整体受迫振动并产生轴向微位移,此时螺柱的螺纹牙与螺纹孔的螺纹牙贴合面将产生分离的趋势并逐步脱离接触,从而大幅度减小螺纹间摩擦力 (图6);然后再次按初始预紧力矩进行拧紧,此时双头螺柱的旋转角度将进一步增加 (以激励频率10000 Hz、激励振幅0.02 mm、双头螺柱受迫振幅0.01~0.015 mm 为例,相同拧紧力矩条件下M5 双头螺柱的旋转角度将增加4.5°~6.75°),以此再次提高双头螺柱的实际安装预紧力矩。

图6 双头螺柱振动装配示意图Fig.6 Diagram of vibration assembly analysis for the double-end studs

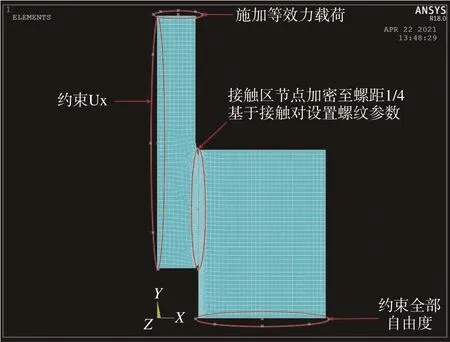

3.3 螺纹接触分析

通过有限元软件ANSYS 结构模块对双头螺柱与机匣螺纹孔配合面进行仿真分析,采用接触对设置螺纹特征,仿真边界条件施加及网格划分如图7 所示。

图7 仿真边界条件施加及网格划分示意图Fig.7 Schematic diagram of simulation boundary condition and meshing

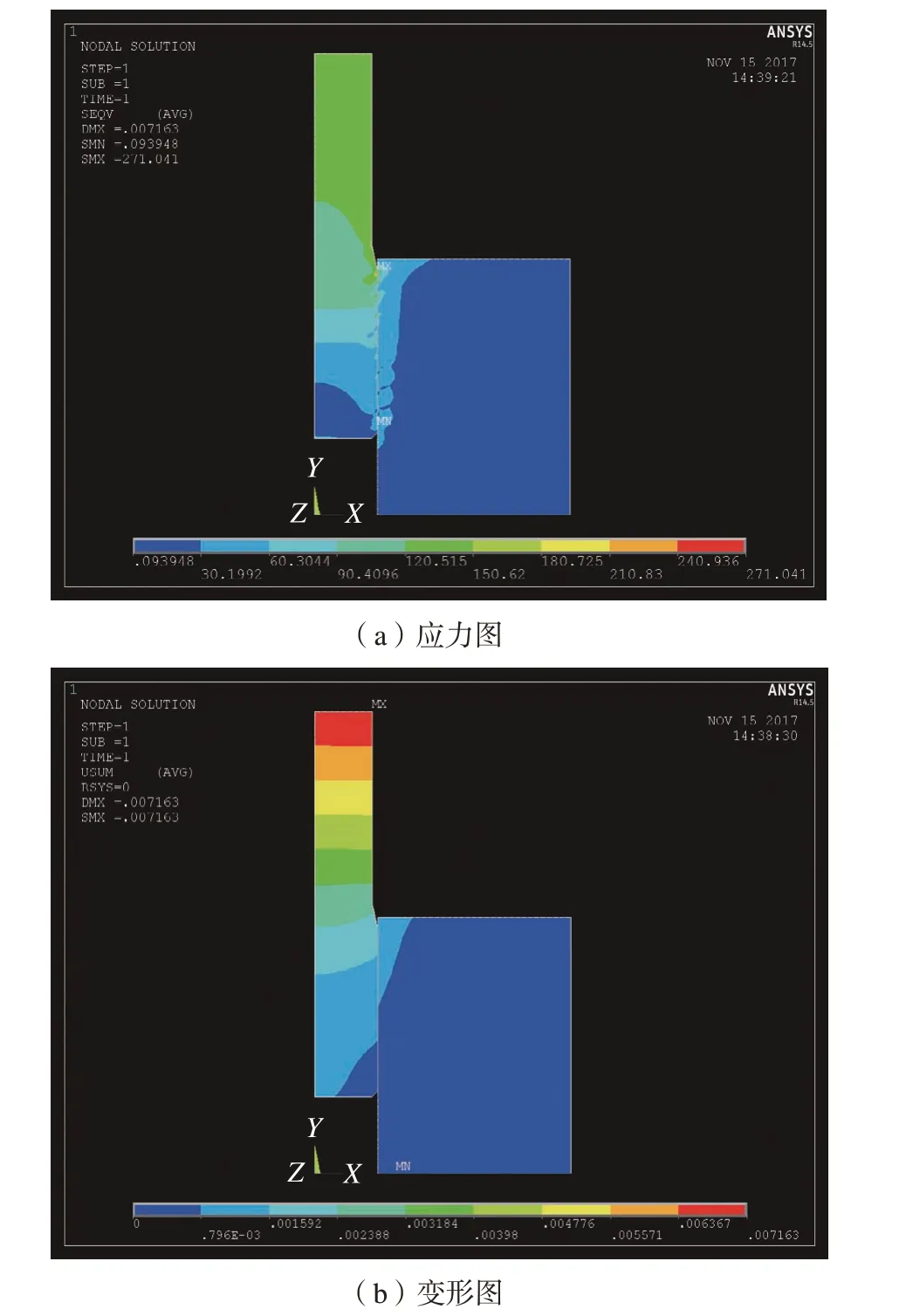

图8 为室温状态下,常规装配的M5 双头螺柱与中介机匣螺纹孔的配合应力及变形分布图。其中,左侧为M5 双头螺柱,右侧为中介机匣螺纹孔,二者最大应力出现在M5 双头螺柱进入中介机匣螺纹孔第1 扣位置处,约为577.53 MPa,随后每扣应力逐步递减,至双头螺柱末端 (第8 ~ 9 扣)时降为最小,约为0.20 MPa;最大变形量出现在双头螺柱非旋入端顶部位置,变形量约为0.015 mm。

图8 双头螺柱与机匣螺纹孔配合面应力图和变形图(室温)Fig.8 Radial stress diagram/radial strain diagram of the studs and the tapping hole (room temperature)

当M5 双头螺柱处于加热状态,且轴向向下窜动0.01 mm 时,双头螺柱与中介机匣螺纹孔配合应力及变形分布如图9 所示,二者最大应力同样出现在M5 双头螺柱进入中介机匣螺纹孔第1 扣位置处,但数值降为271.00 MPa,相较常规装配减小了53.08%;最小应力位于双头螺柱末端 (第8~9 扣),约为0.09 MPa。最大变形量约为0.007 mm,出现在双头螺柱非旋入端顶部,同样相较常规装配均减小了50%以上。

图9 双头螺柱与机匣螺纹孔配合面应力图和变形图(加热)Fig.9 Radial stress diagram/radial strain diagram of the studs and the tapping hole (heating state)

3.4 操作流程拟定

基于上述温差及振动组合方式的双头螺柱装配工艺为清洗→加温→预装→拧紧,包含4 个工步[15],同时取消原有涂抹密封胶操作工序,主要原因为密封胶难以起到粘接固定效果且易被挤出而污染安装配合面,改进后的操作流程如表2 所示。

表2 改进后的双头螺柱装配工艺操作流程Table 2 Double-end studs assembly process operation flow after improved

4 对比验证试验

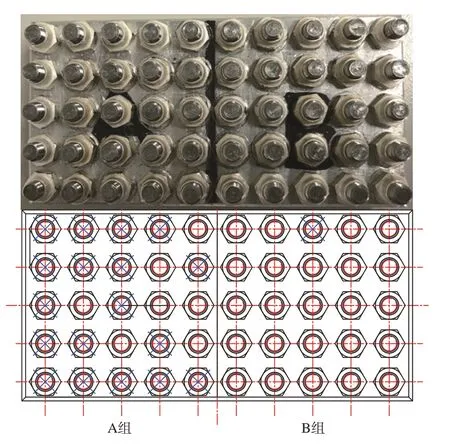

以安装某小型涡扇发动机中介机匣单元体双头螺柱为试验方案输入,设计类似结构的装配试验件,试验分为A、B 两组,其中A 组为常规装配 (双头螺柱不做处理,直接旋入试验件螺纹孔中);B 组为温差及振动组合装配,双头螺柱装配到位并恢复常温后,再按相同力矩将M5 六角自锁螺母拧入A、B 两组全部螺柱上 (图10)。同时,为有效模拟发动机运行过程中的流道温差变化,以中介机匣进口温度最大状态为输入,将试验件反复3 次放入加温箱 (每次温度设定 (100±5) ℃,保温时间5 h,待试验件冷却至常温后,再次放入),最后一次试验件恢复常温后,依次分解A、B 两组自锁螺母,检查双头螺柱有无松动脱扣或其他异常情况。

图10 栽桩对比模拟试验Fig.10 Comparative simulation test of pile planting

分解自锁螺母时,A 组有18 件双头螺柱被带出 (图11,蓝色“×”为双头螺柱脱扣位置),失效率72%,最大带出力矩6.8 N·m,最小带出力矩5.3 N·m;B 组只有1 件双头螺柱出现松动脱扣现象,失效率4%,带出力矩5.9 N·m。更换新的双头螺柱及铝制试验件,重新进行上述模拟试验,结果类似,B 组双头螺柱的脱扣失效率远低于A 组,甚至无螺柱脱扣情况发生。

图11 双头螺柱脱扣情况统计对比Fig.11 Statistical comparison of double-end studs stripping situation

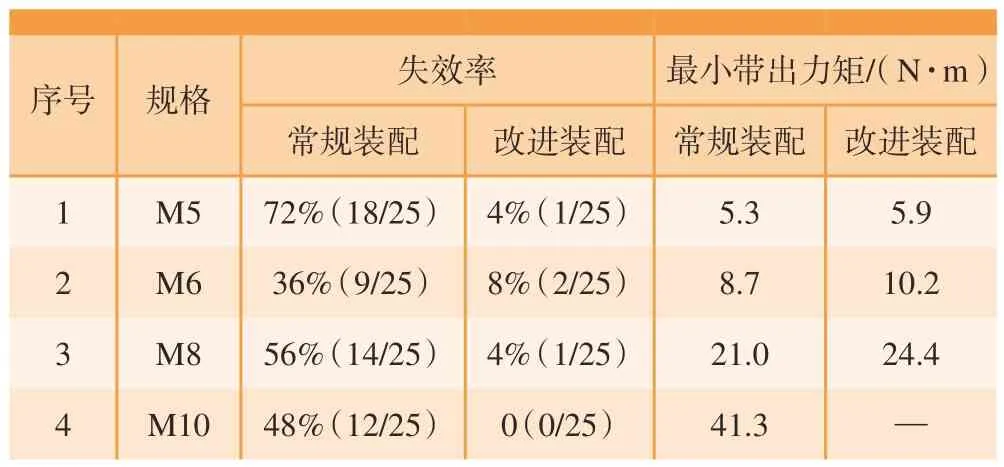

为验证温差及振动组合装配工艺方法在其他规格双头螺柱安装中的紧固效果,根据航空发动机常用装配双头螺柱所选规格,同理设计了M6、M8、M10 共3 种试验件进行上述装配模拟对比试验 (含3 次环境加温及冷却回温过程)。试验结果如表3 所示,基于温差及振动组合方式装配的双头螺柱安装质量及稳定性明显高于常规装配,从而证明了上述双头螺柱组合装配工艺方法的可执行性与可推广性。

表3 双头螺柱组合装配工艺试验结果Table 3 Test results of double-end studs assembly process

5 实际应用效果

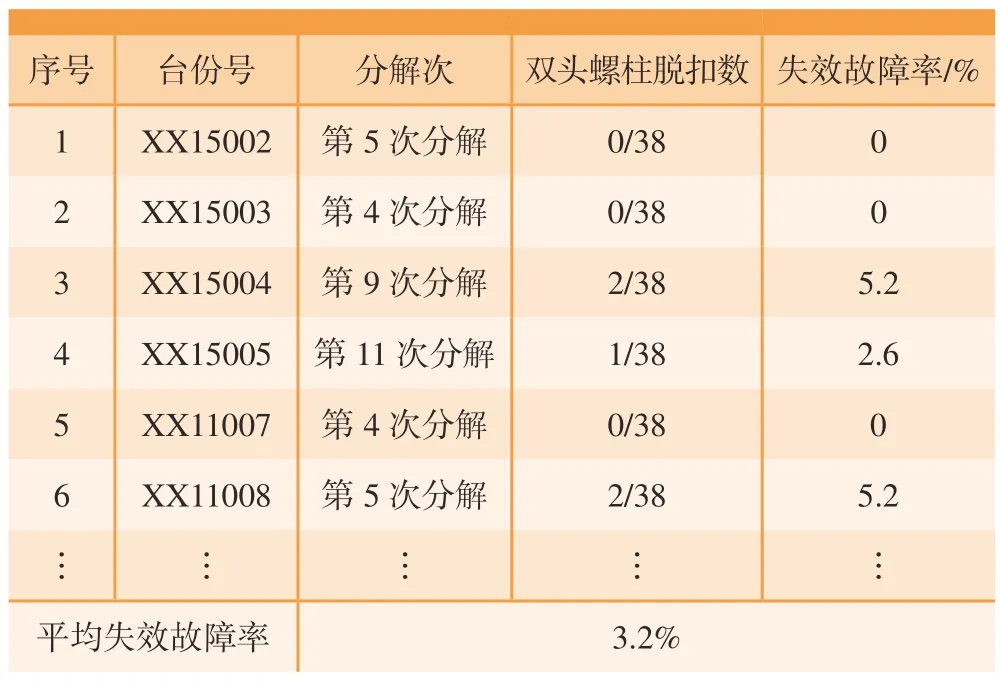

通过上述验证试验,逐步摸索总结出了一套全新的双头螺柱装配工艺方法,然后通过规范化审核,上述工艺方法被应用于某小型涡扇发动机中介机匣单元体双头螺柱装配操作,相较以往装配模式,双头螺柱的安装质量及稳定性大幅提高,发动机试验后对进口整流器组件进行分解时,再未出现大面积双头螺柱松动脱扣现象(图12),平均失效故障率降低至3.2%(表4),因此极大地节约了发动机恢复装配的时间成本及人力成本,有力确保了该小型涡扇发动机研制工作的顺利进行。

表4 采用改进装配方法后中介机匣双头螺柱脱扣失效统计Table 4 Failure statistics of double-end studs stripping of intermediate casing after adopting improved assembly method

图12 基于新型工艺装配的双头螺柱实物图Fig.12 Double-end studs based on the new process assembly

6 结论

(1)本文针对航空发动机实际装配工艺需求,开展了基于温差及振动组合方式的双头螺柱装配工艺优化与试验研究,主要突破了双头螺柱振动加载、温差控制等关键技术,并实现了在某型涡扇发动机装配过程中的工程应用。

(2)通过对比试验及应用验证,证明基于温差及振动组合装配方式能有效提高双头螺柱装配质量,在不破坏螺纹牙配合质量的情况下增加双头螺柱的安装强度及稳定性,从而有效解决双头螺柱易松动脱扣难题。

(3)同时,该双头螺柱装配工艺技术不仅可用于本行业各种航空发动机装配,也可广泛应用于其他机械工程领域,解决常规双头螺柱安装中遇到的一系列问题,实用性强,军工、民用领域均有一定应用前景。