热压罐成型典型制造缺陷对复合材料的力学性能影响研究*

戎笑远,潘利剑,岳广全,刘 佳,刘卫平,,王安威

(1. 东华大学材料科学与工程学院纤维材料改性国家重点实验室,上海 201620;2. 东华大学民用航空复合材料协同创新中心, 上海 201620;3. 中国商飞上海飞机制造有限公司,上海 201324)

碳纤维增强树脂基复合材料 (Carbon fibre reinforced plastics, CFRP)由于具有优秀的综合性能[1–2],不仅在风电叶片、汽车结构等领域中获得广泛的应用,还受到了航空制造业的青睐[3–5]。在诸多CFRP 成型工艺中,热压罐成型是一种发展较为成熟、工艺较为完善的方法。然而在铺贴和热压罐成型过程中,很容易将褶皱、分层等缺陷带入到CFRP 复合材料预浸料中,有很多学者曾对缺陷的影响展开研究。

张韬[6]研究了褶皱高宽比对CFRP 复合材料力学性能的影响,发现随着褶皱数量和高宽比的增加,CFRP复合材料的压缩性能会显著下降;Xie 等[7]通过表征缺陷尺寸的各个参数来预测平坦的预浸料层合板的力学性能,发现褶皱会对复合材料的压缩性能产生较大的影响,在加载方向上起皱角的大小是其压缩强度的主要影响因素;张婷等[8]制备了具有不同褶皱角和褶皱层数的试验件,使用光学显微镜对褶皱件的起皱角进行测量,发现复合材料层合板的拉伸强度和压缩强度都会随着褶皱角的增大而产生明显下降,且压缩强度下降的幅度更大;Thor 等[9]利用数字图像相关法 (DIC)来分析每个试验阶段的应变等数据,发现随着层压板厚度的增加,带有面外褶皱的复合材料的失效形式由分层转变为层间剪切失效,且面外褶皱的振幅和层合板的厚度都会对其力学性能造成非常大的影响;Nie 等[10]通过使用高速X 射线相对比成像方法记录在拉伸加载过程中材料中的分层和随后的扩展,并发现在纵向样品上具有剪切断裂和轴向分裂的现象,而在横向样品上发现了基体和纤维的脱黏现象;Short 等[11]研究了分层对于平板和曲板的压缩强度的影响,结合有限元模拟,得出结论:分层会对复合材料层合板的压缩强度造成较大的影响,且压缩强度会随着分层位置的加深和分层大小的增加而减小;祝奇枫[12]研究了分层形状、大小和位置等因素对复合材料孔板的屈曲和缺陷扩展的影响,发现复合材料的临界屈曲载荷会随着分层的增大而下降;籍永青等[13]对含有人工模拟分层的试验件进行静力拉伸试验,发现分层缺陷对复合材料层合板拉伸性能的影响较小且不同铺层角度会产生不同的损伤扩展形式。

目前大多数的研究都偏向于研究缺陷对于复合材料某一特定性能的影响,且大多数研究都重点关注了缺陷对复合材料的拉伸或压缩强度的影响。本文将着重于研究面外褶皱和分层对于复合材料综合力学性能的影响,分析含面外褶皱和分层的复合材料的断裂机理,从而为CFRP 复合材料的出厂质量标准提供一定的依据。

1 试验准备

1.1 试验原料及设备

本试验所使用的原料为比利时索尔维公司生产提供的CYCOM®970 碳纤维/环氧树脂织物预浸料。

本试验的主要设备为西安龙德科技发展有限公司生产的热压罐。

1.2 人工制造缺陷的制造

(1)分层的设计和制备。

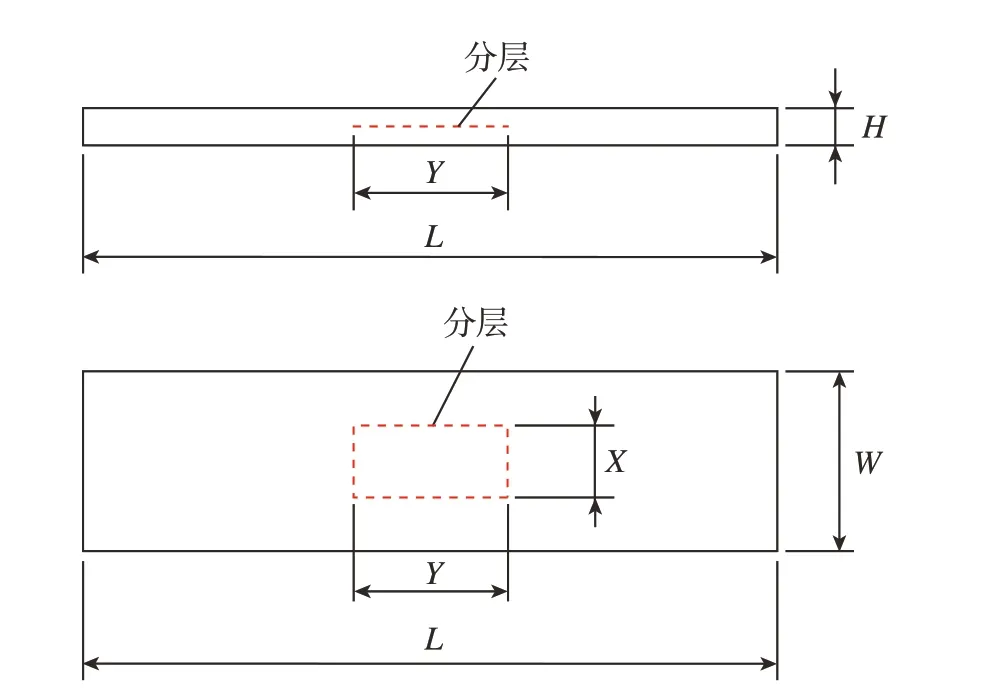

由于聚四氟乙烯薄膜表面张力极小,具有很好的不黏性,因此本试验通过引入聚四氟乙烯薄膜来模拟分层的产生。为更直观地表示分层和试验件的尺寸,绘制图1 所示的分层示意图,其中L、W、H分别代表试验件的长度、宽度和高度,X和Y分别代表分层的宽度和长度。聚四氟乙烯膜均埋于预浸料的中间铺层处,且位于试验件的几何中心处。考虑到实际大飞机中复合材料层合板的工作情况,拉伸试验件、压缩试验件和弯曲试验件以及短梁剪切试验件的分层尺寸设计如表1 所示。

表1 试样的分层尺寸和嵌入位置Table 1 Delamination size and embedding position of the specimen

图1 分层尺寸示意图Fig.1 Schematic diagram of delamination size

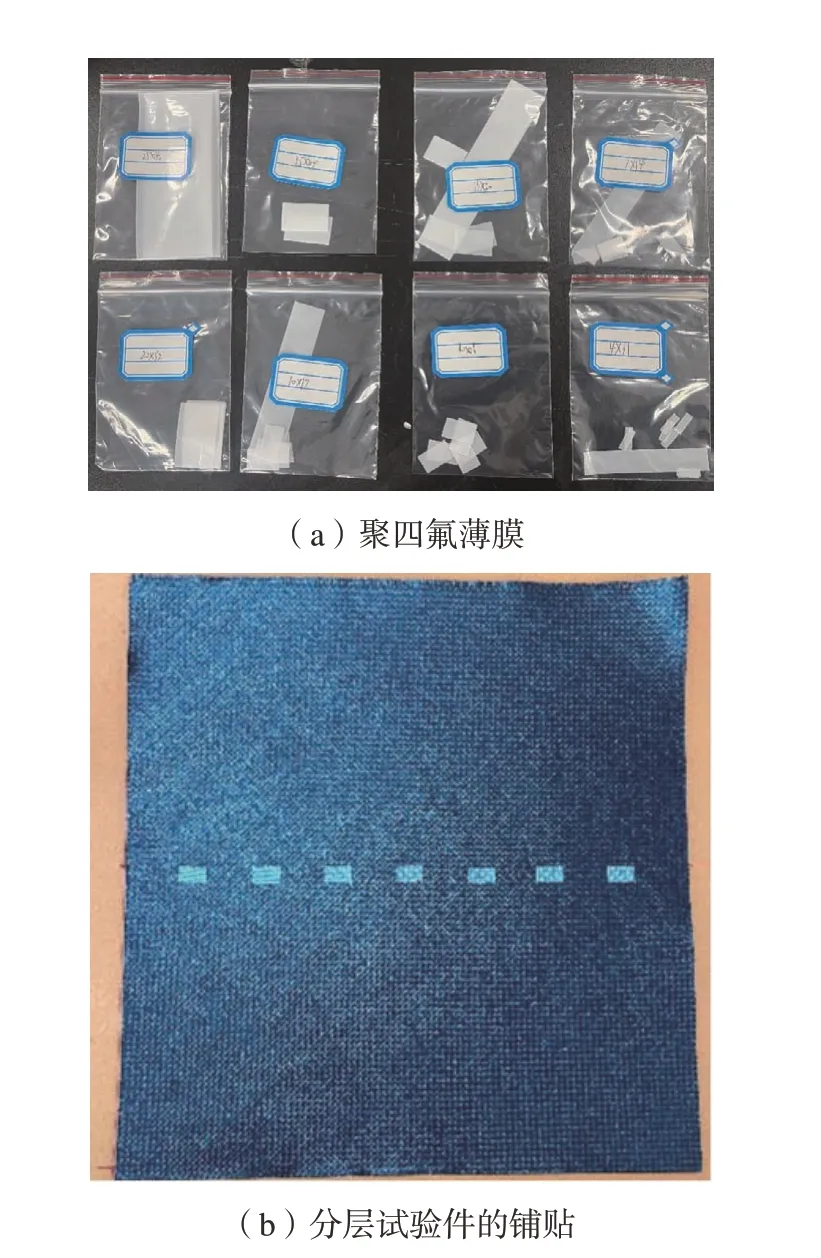

使用裁刀将聚四氟乙烯膜按尺寸裁定,根据层合板尺寸将膜埋入预浸料铺层之间,随后按铺层顺序将预浸料铺贴整齐,如图2 所示。

图2 聚四氟薄膜和分层试验件的铺贴Fig.2 Teflon film and pavement of specimens with delamination

(2)面外褶皱的设计及制备。

Wang[14]和O’Hare[15]等的研究表明,面外褶皱的高宽比会对复合材料的性能造成非常大的影响,但是针对褶皱的尺寸和起皱层数仍然较少。为此,本试验结合实际大飞机生产过程中常见的褶皱尺寸(图3),设计了表2 所示的6 种褶皱件类型。

表2 面外褶皱尺寸及位置Table 2 Type of out-of-plane wrinkle

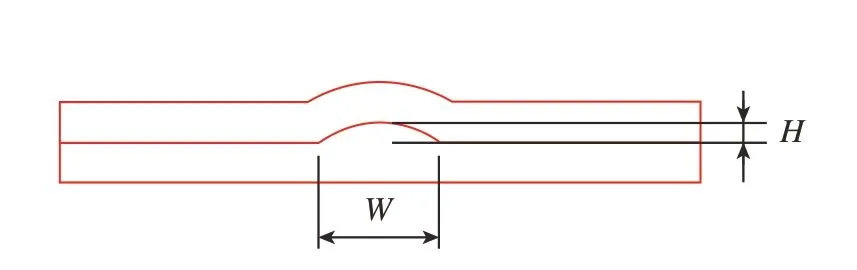

图3 面外褶皱尺寸示意图Fig.3 Schematic diagram of out-of-plane size

为较准确地控制褶皱尺寸,本文提出了一种新的面外褶皱模拟方法,即在预浸料间加入相同种类的树脂条来模拟实际工况下褶皱处的树脂富集现象,其具体步骤如下。

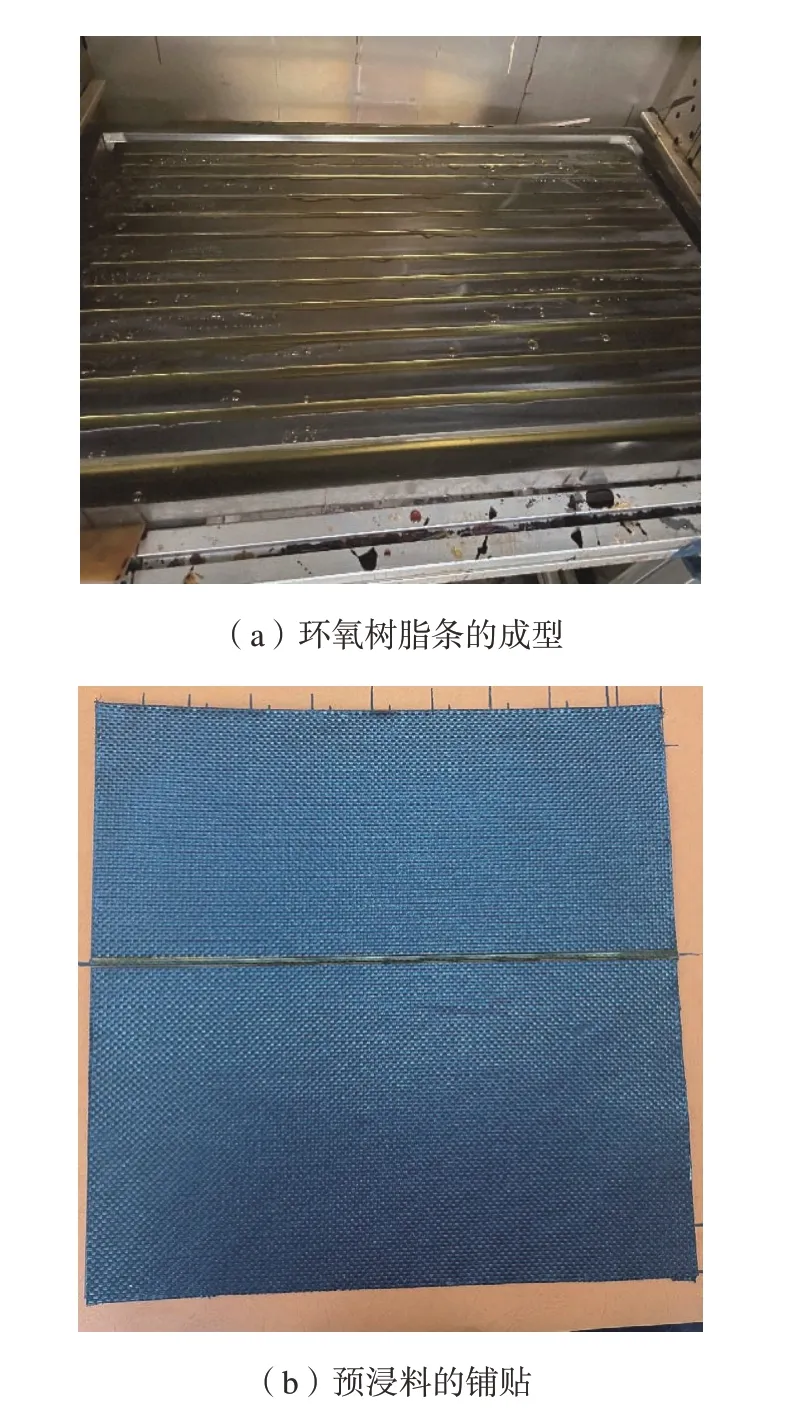

将处于黏流态的树脂用注射器取出并加入到模具的凹槽之中,随后设定加热温度为120 ℃,加热时间为3 h,如图4(a)所示。在充分冷却至室温后,取出树脂条备用。根据层合板尺寸预先设计树脂条埋入预浸料之中,随后按铺层顺序将预浸料铺贴整齐,如图4 (b)所示。

图4 环氧树脂条的成型和预浸料的铺贴Fig.4 Molding of epoxy resin and pavement of prepreg

1.3 热压罐成型工艺

根据预浸料的成型工艺要求,设置热压罐的工作参数,使预浸料在600 kPa 的压力和180 ℃的工作环境下固化4 h。在获得含有人工制造缺陷的层合板后,对层合板进行切割,获得图5 所示的测试用样条。

图5 测试用样条Fig.5 Specimen for tests

1.4 力学试验标准

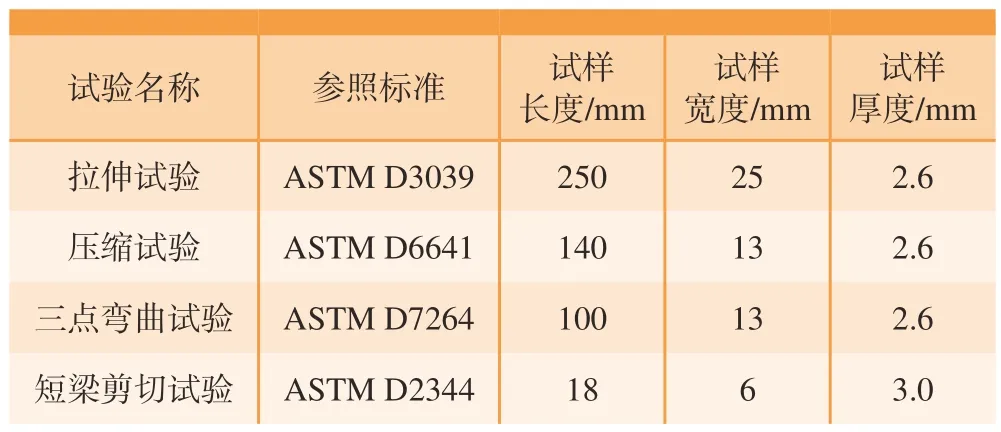

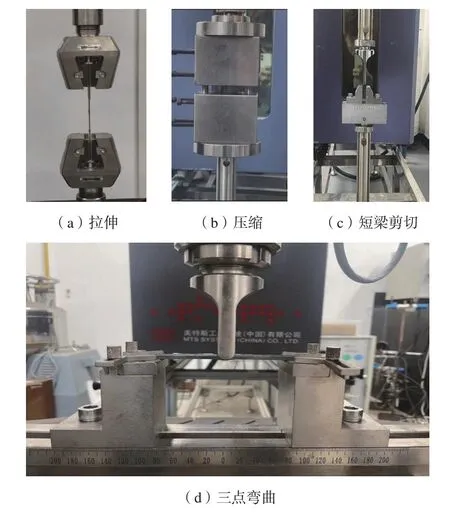

为探究面外褶皱和分层对复合材料层合板综合力学性能的影响,本研究进行拉伸、压缩、三点弯曲和短梁剪切试验,各试验夹持和测试图如图6 所示。其中,拉伸和压缩测试的测试速度设置为2 mm/min,三点弯曲和短梁剪切测试速度设置为1 mm/min。测试标准及试验件尺寸如表3 所示,根据测试标准,每一组分别测试6 个样品并取平均值。

表3 测试标准及试验件尺寸Table 3 Testing standards and specimens size

图6 复合材料拉伸、压缩、短梁剪切及三点弯曲试验示意图Fig.6 Schematic diagram of tensile test, compression test, short beam shear test, three-point-bending test of composite

1.5 测试前表征

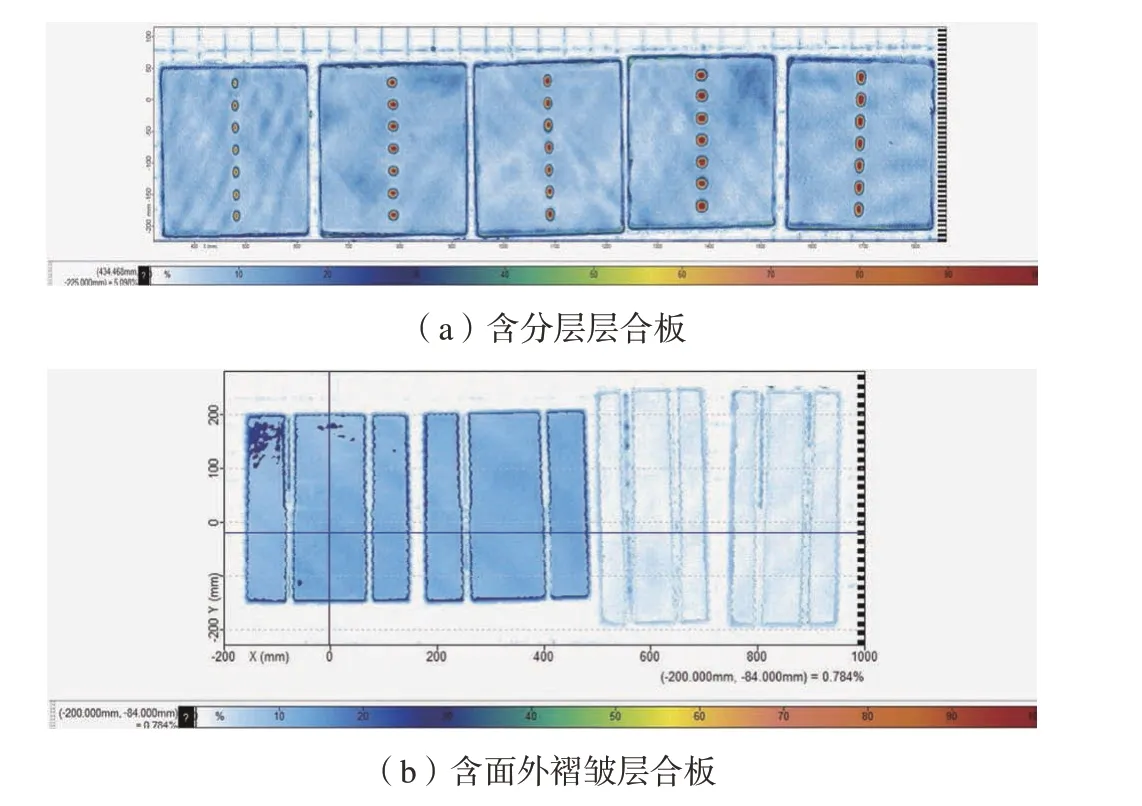

分别对含有面外褶皱和分层的层合板进行超声C扫描,其图像如图7 所示。

图7 含分层层合板和含面外褶皱层合板的超声C 扫描结果Fig.7 Ultrasonic C-scan result of laminate containing delamination and laminate containing out-of-plane wrinkle

可以看出,含有面外褶皱的层合板,在褶皱处出现图像信号明显衰减,而含有分层的层合板,则在分层处出现图像信号明显增强。根据两种缺陷所表征图像的不同特征,可以判定两种缺陷的种类和尺寸。

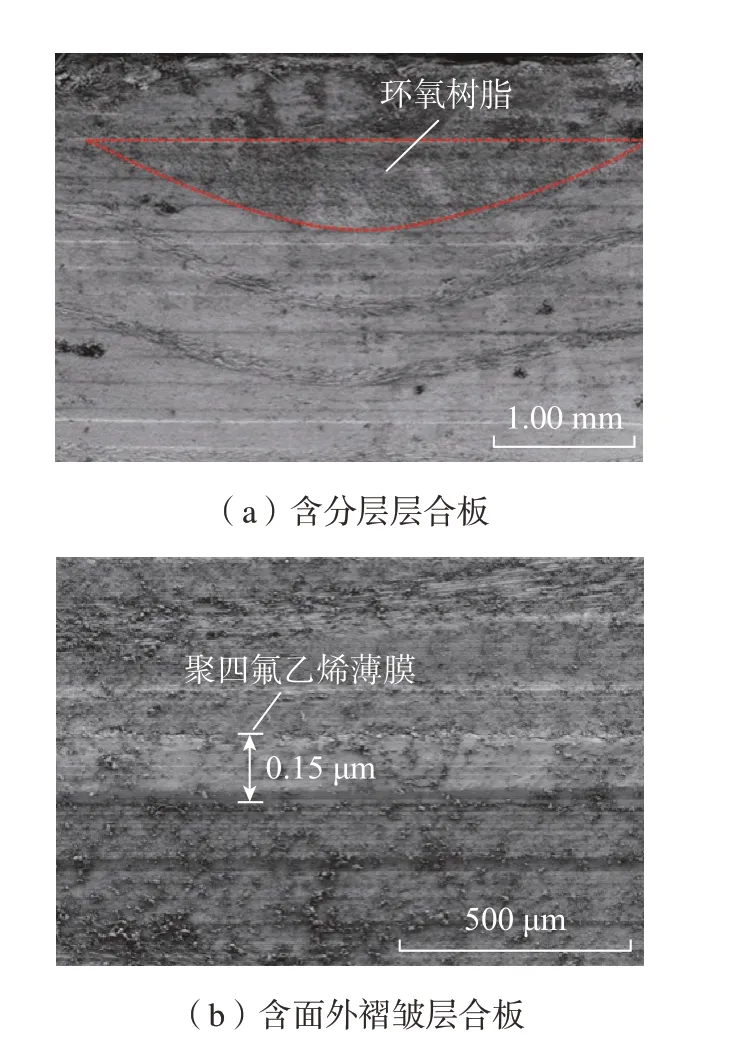

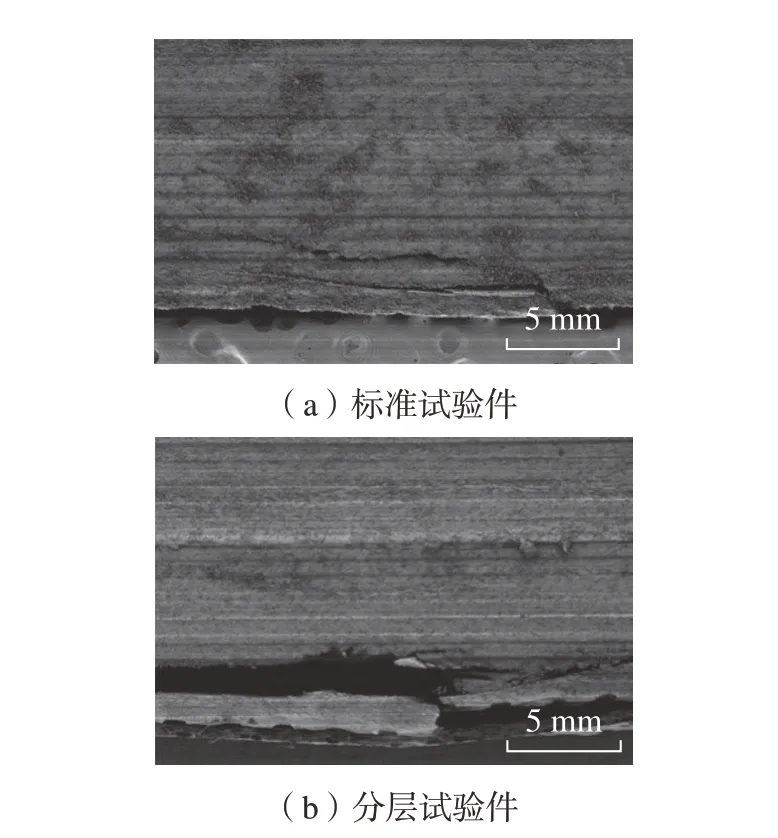

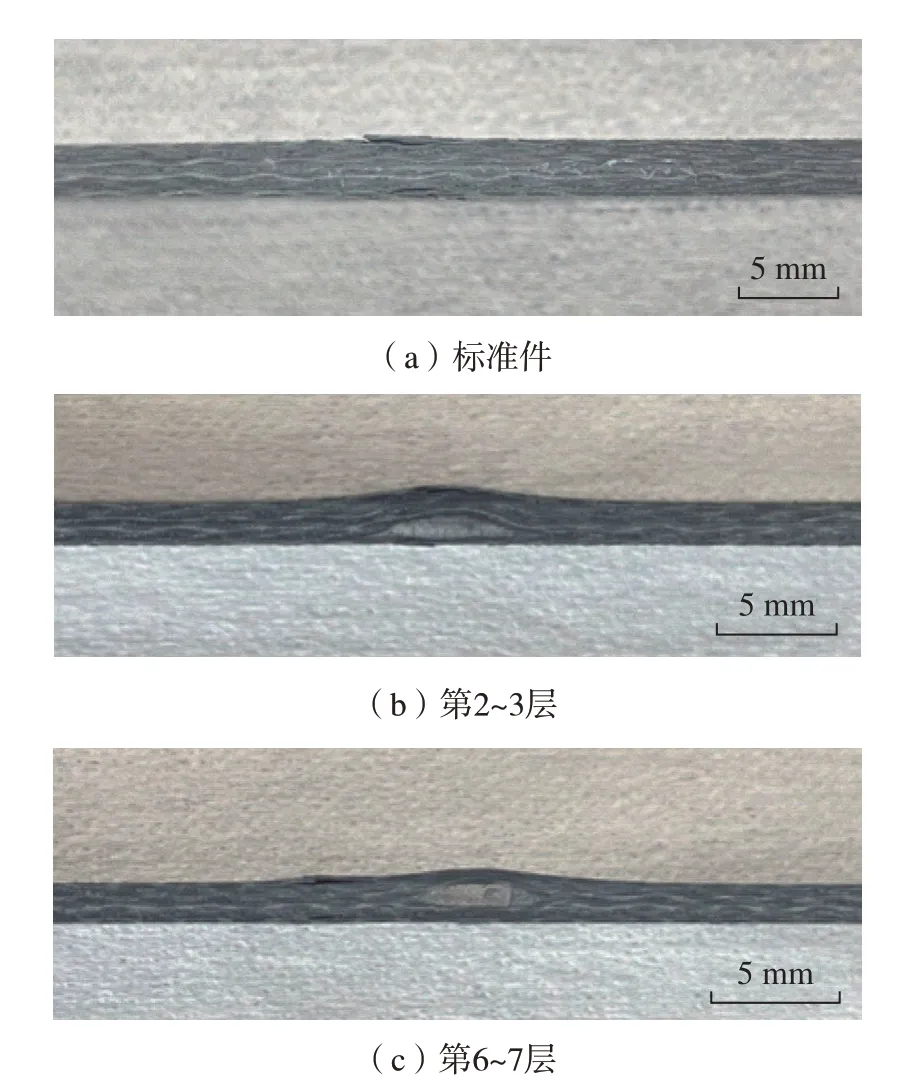

为确保人工缺陷的成功引入,分别对面外褶皱层合板和分层层合板的截面拍摄SEM 图像,其结果如图8 所示。

图8 含面外褶皱层合板和含分层层合板的SEM 图像Fig.8 SEM image of laminate containing out-of-plane wrinkle and laminate containing delamination

2 分层的力学性能影响

分层是热压罐成型过程中最常见的缺陷之一,为比较分层对复合材料层合板力学性能的影响,通过热压罐制备了不含缺陷的标准件,将标准件和缺陷件的性能进行对比。

2.1 拉伸试验结果和形貌分析

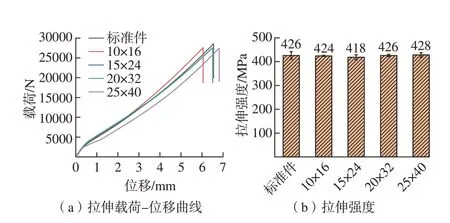

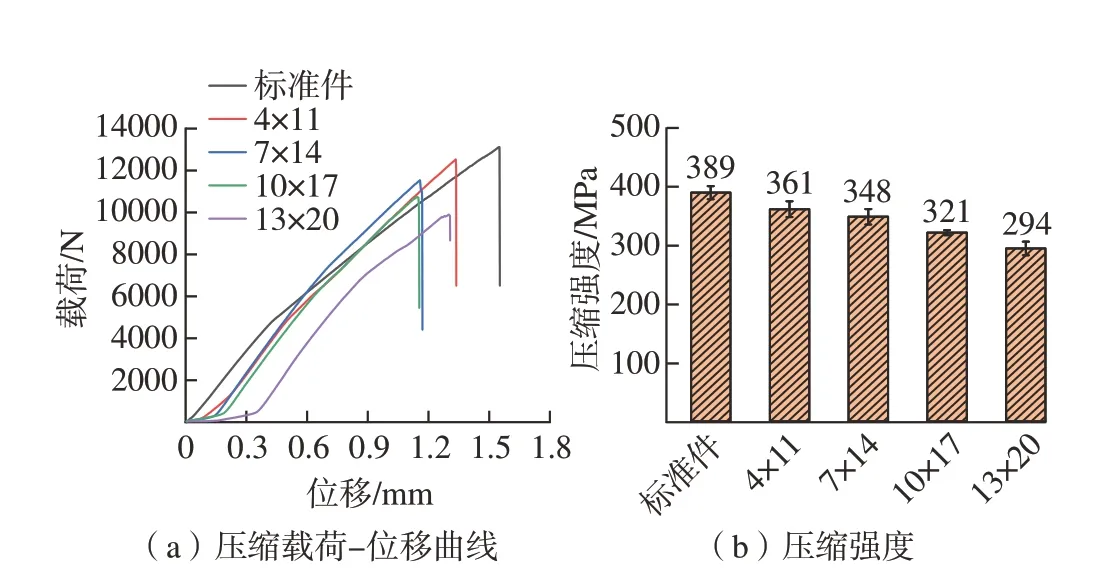

考察了分层对复合材料拉伸强度的影响,图9 为含分层的复合材料试验件与标准试验件的载荷–位移曲线及拉伸强度。可以看到,含有分层的复合材料试验件与标准件的拉伸强度都约为420 MPa,这说明分层对复合材料拉伸强度并未产生影响。其原因可能是拉伸试验所施加的是对增强纤维轴向的力,而分层预埋于预浸料之间,厚度较小且与载荷共面,加之拉伸过程中复合材料的载荷主要由纤维承载,因此分层对复合材料的拉伸强度几乎不产生影响。

图9 含分层试样的拉伸载荷–位移曲线和拉伸强度Fig.9 Load – displacement curves of tensile specimen and tensile strength of specimen containing delamination

然而,虽然分层几乎并没有对复合材料的拉伸强度产生影响,但是其断裂形式却有所不同,图10 为标准件和分层件的拉伸试验件断裂形貌。可以看出,标准试验件在拉伸过程中,试样内部纤维发生断裂,同时在试样边缘产生了较为平整的裂纹,根据ASTM D3039 标准中对断裂形貌的分类,其可以归属为中央工作段横向断裂型;而分层件在拉伸过程中,在分层处的分层进一步扩展,并在分层结束段发生断裂,产生了中央工作段分层断裂。

图10 标准试验件及分层缺陷件的拉伸破坏照片Fig.10 Tensile failure image of standard specimen and delamination-contained specimen

2.2 压缩试验结果和形貌分析

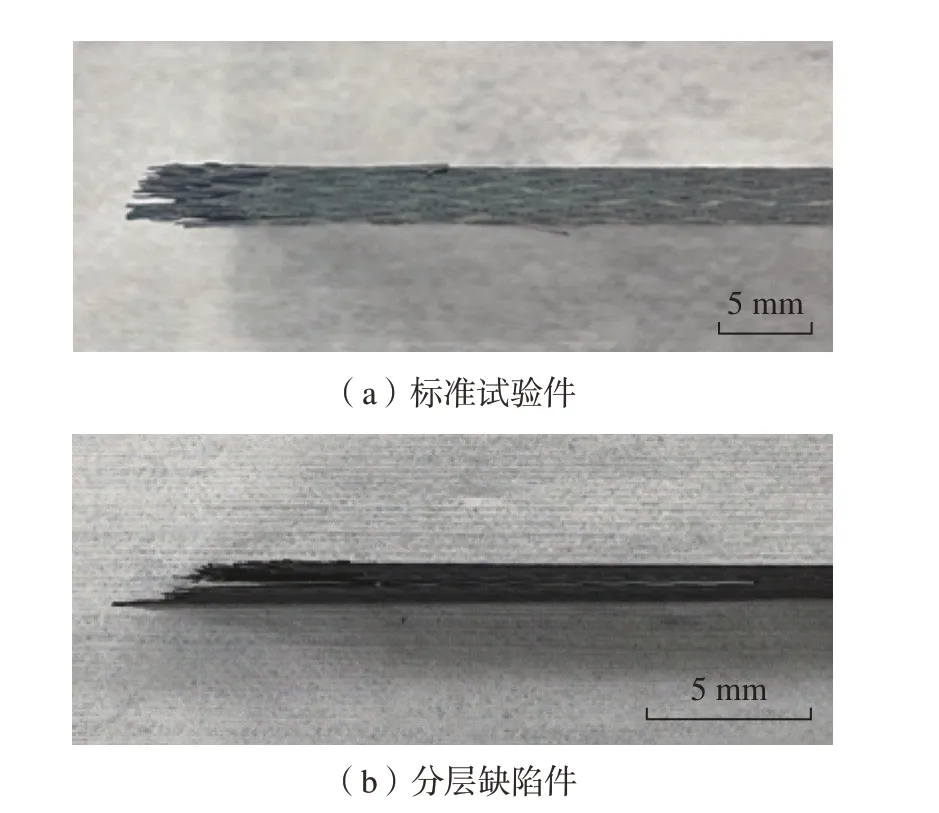

含分层的层合板与不含缺陷的标准层合板载荷–位移曲线及压缩强度比较如图11 所示。从强度比较,可以看出,标准件的压缩强度为389 MPa,而分层缺陷件的压缩强度明显降低,同时注意到,压缩强度随分层尺寸的增大而减小,当分层宽度由4 mm 增加到13 mm时,复合材料的压缩强度由361 MPa 降低到294 MPa,降低了19%,当分层宽度达到13 mm,即分层贯穿试验件宽度方向后,其压缩强度仅为标准试验件的76%。由于分层在未贯穿试验件时,其内部仍有部分预浸料的成型状况良好,在受压缩载荷时仍能有较好的承载能力,而当分层贯穿试验件后,其在分层附近的结合几乎不再存在,导致压缩强度的进一步下降。

图11 含分层试样的压缩载荷–位移曲线及压缩强度Fig.11 Load – displacement curves of compression specimen and compression strength of specimen containing delamination

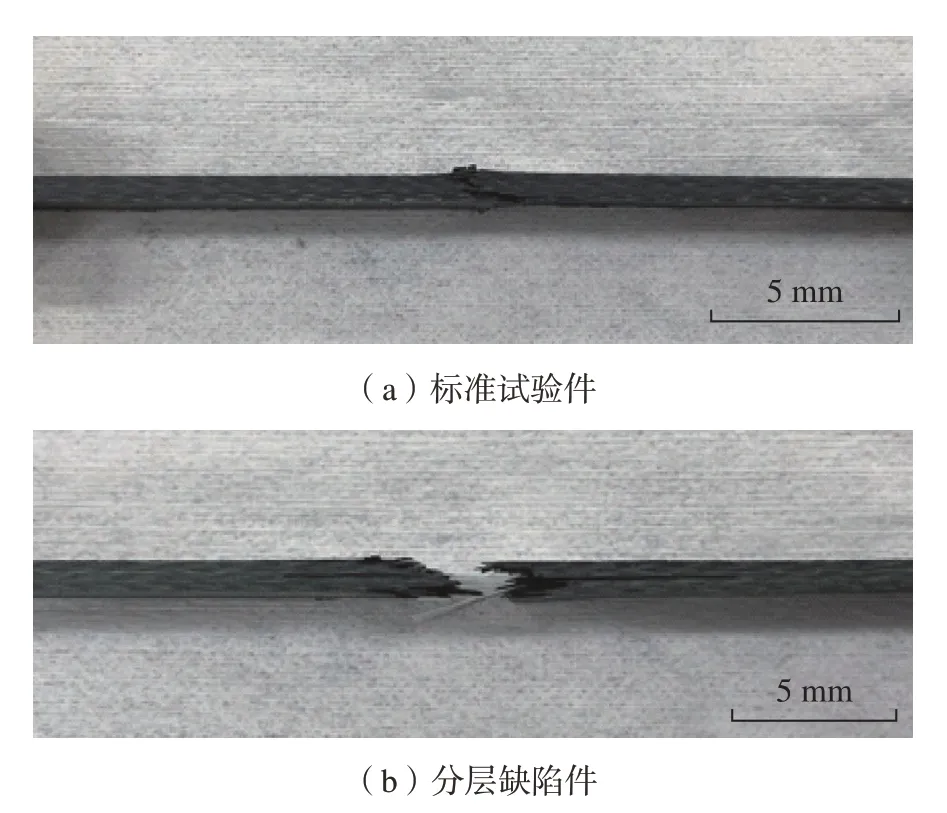

图12是标准件和分层件的破坏试样。可以发现,标准件和分层件的破坏形貌较为相似,都在试验件表层出现隆起并伴随有纤维的屈曲和断裂,同时在另一表面由于受力失衡而产生相反方向的裂纹,随后裂纹向内扩展,并在内层产生分层和细小微裂纹。与标准件相比,分层缺陷件预埋缺陷处产生了明显的分层,这是由于分层件在受压缩载荷过程中,由于分层处产生了类似空腔的形貌,使得载荷在分层处无法继续传递应力至试样两端,而是在分层处产生向两侧的分力,从而使得分层在继续受压的过程中向两侧扩展。

图12 标准试验件和分层缺陷件的压缩破坏照片Fig.12 Compression failure image of standard specimen and delamination-contained specimen

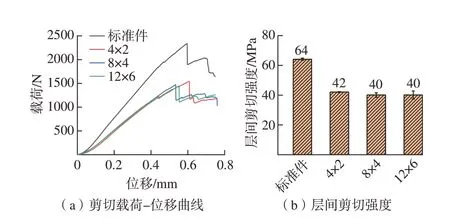

2.3 短梁剪切试验结果和形貌分析

含分层的层合板与不含缺陷的标准层合板载荷–位移曲线及压缩强度比较如图13 所示。标准试验件的层间剪切强度为64 MPa,当嵌入分层后,复合材料的层间剪切强度明显降低,这是由于在剪切过程中,剪切应力通过铺层向底端传递,而在遇到分层时,分层处的空腔使得剪切应力无法在分层处进行有效传递,而是向分层两侧延伸和衰减,从而形成了应力尖端。同时注意到,随着分层尺寸的增大,复合材料层间剪切强度的变化幅度不大,这是因为试验件的有效传递应力铺层数目相同,而在分层处的应力衰减程度不同。因此,当试验件中存在分层,其层间剪切强度就会急剧下降,但分层尺寸对其层间剪切强度产生的影响较小。

图13 含分层试样的短梁剪切载荷–位移曲线及层间剪切强度Fig.13 Load – displacement curves and interlaminar shear strength of short beam shear specimen containing delamination

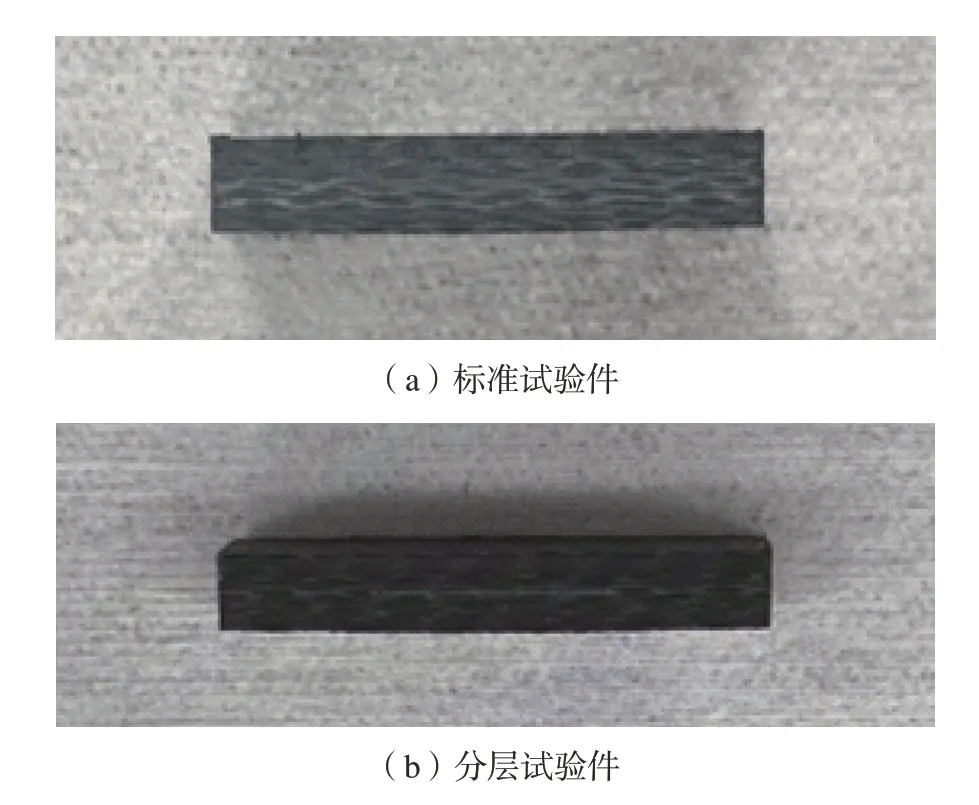

从图14 可以看出,分层件和标准件均在短梁剪切后于层间产生了微小的裂纹,同时分层件在缺陷附近的裂纹更为明显。

图14 标准试验件和分层试验件的短梁剪切破坏照片Fig.14 Short beam shear failure image of standard specimen and delamination-contained specimen

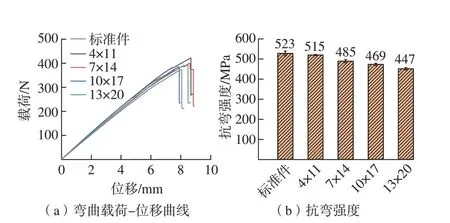

2.4 三点弯曲试验结果和形貌分析

含分层的层合板与不含缺陷的标准层合板载荷–位移曲线及抗弯强度比较如图15 所示。可以看出,标准复合材料试验件的抗弯强度为523 MPa,嵌入分层后,复合材料的抗弯强度降低。同时发现,当分层宽度由4 mm 增加至13 mm 时,复合材料的抗弯强度由515 MPa 降低至447 MPa。在弯曲过程中,试验件受到压缩、拉伸和剪切载荷的交互影响。分层所产生的“空腔”使得复合材料在弯曲过程中弯曲应力传递受阻,从而使得复合材料抗弯强度降低。

图15 含分层试样的三点弯曲载荷–位移曲线及抗弯强度Fig.15 Load – displacement curves and flexural strength of three-point-bending specimen containing delamination

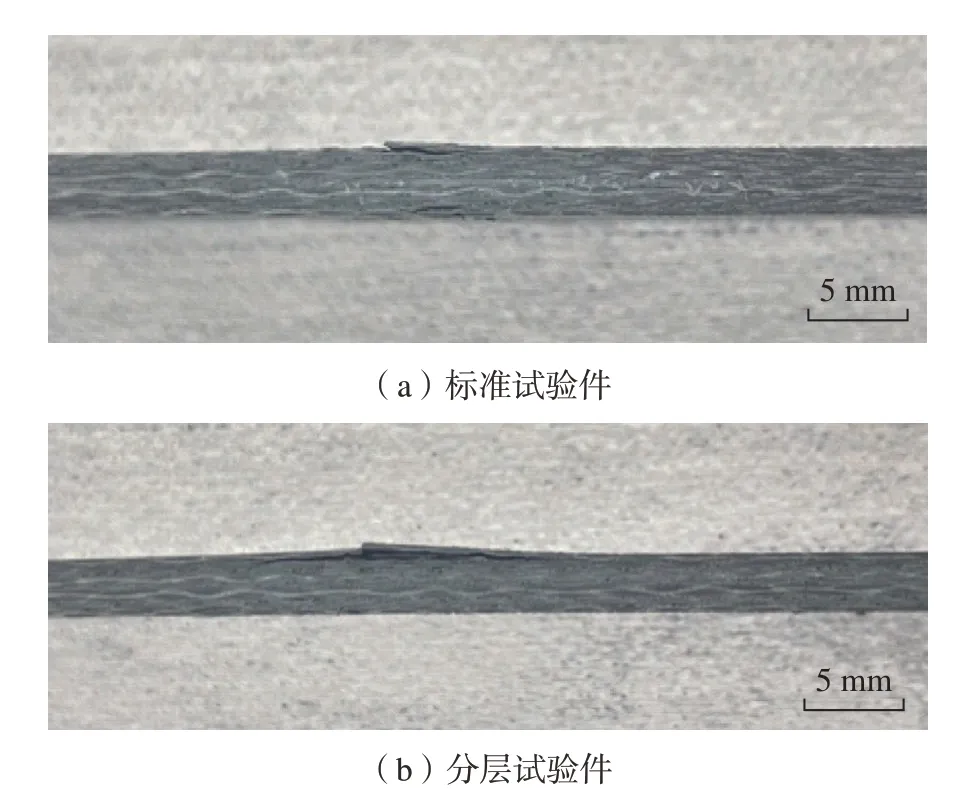

图16 是标准件和分层件的三点弯曲破坏试样。标准件的破坏发生于试样的上下两侧,在压头接触处产生了较小的压缩裂纹,而在另一端面则产生了拉伸裂纹;而分层试验件则只在一端产生了非常明显的拉伸裂纹。这种现象说明含有分层的试验件在弯曲过程中,下端面的拉伸破坏要早于上端面的压缩破坏。

图16 标准试验件和分层缺陷件的弯曲破坏照片Fig.16 Flexural failure image of standard specimen and delamination-contained specimen

由于三点弯曲试样的破坏现象并不明显,用SEM观察其破坏处的形貌,如图17 所示。可以看出,标准件的破坏相对于分层件裂纹较小,更多的是层内扩展;分层件破坏裂纹较大,但是向层内扩展有限。

图17 含分层三点弯曲试验件的SEM 图像Fig.17 SEM image of three-point-bending specimen containing delamination

3 面外褶皱的力学性能影响

在预浸料的铺贴和热压罐成型的过程中,常会因为预浸料的自身热膨胀系数不同或铺贴不规范等原因而产生面外褶皱。通过制备含有不同尺寸和嵌入位置面外褶皱的试验件,研究了面外褶皱对复合材料层合板的力学性能影响。

3.1 拉伸试验结果和形貌分析

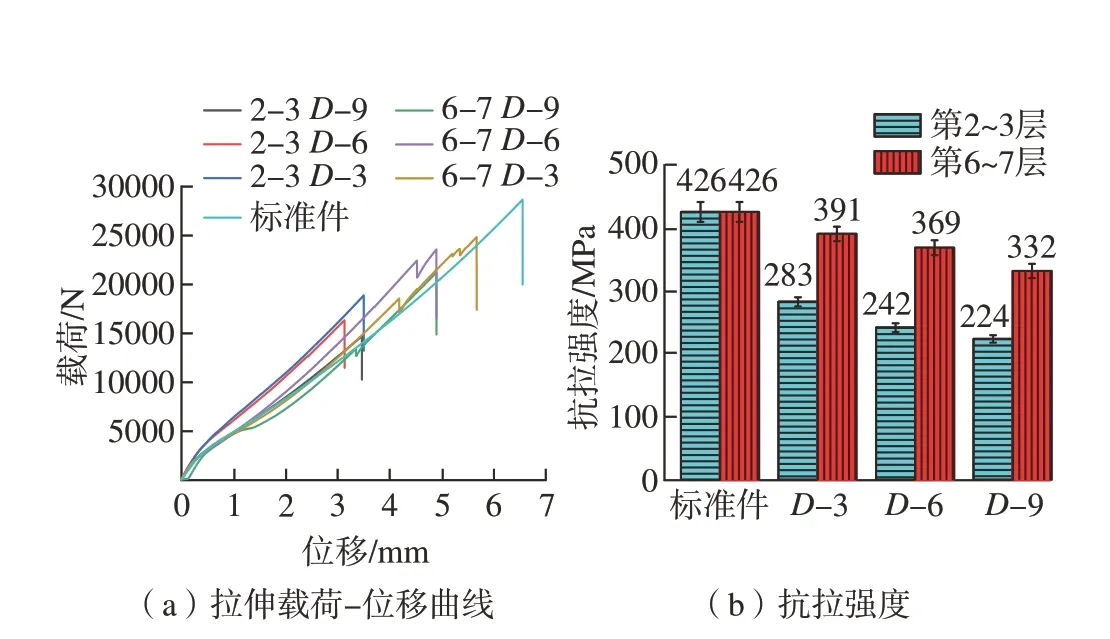

面外褶皱的层合板与不含缺陷的标准层合板载荷–位移曲线及拉伸强度比较如图18 所示 (其中D代表褶皱的宽度)。与标准试验件相比,当在复合材料铺层中嵌入面外褶皱缺陷后,复合材料可承受的拉伸载荷和伸长率大大减小,拉伸强度也因此下降。同时,褶皱尺寸和嵌入位置对试验件的拉伸强度影响较大。从图18(b)可以看出,对于面外褶皱位于第2 ~ 3 层的试样来说,当面外褶皱宽度由3 mm 增加到9 mm 时,复合材料的拉伸强度由283 MPa 下降至224 MPa,减小了21%,而面外褶皱位于第6 ~ 7 层时的试样其拉伸强度也随着褶皱尺寸的增加而降低。这主要是由于面外褶皱尺寸增大,导致复合材料在拉伸方向上的有效长度减小,从而使得复合材料拉伸强度降低。而对于同一尺寸的面外褶皱,当其嵌入位置不同时,复合材料的拉伸强度也不同,位于第2 ~ 3 层的试验件的拉伸强度明显低于位于第6 ~ 7 层试验件的强度,这可能是由于缺陷上下区域纤维束的数量差异所致;当褶皱远离铺层中心 (第2 ~ 3层)时,缺陷上下两区域纤维束数量不同,其应力集中现象更为明显,使得薄层区域在拉伸载荷下率先发生断裂,从而使得复合材料的拉伸强度降低;而当褶皱位于铺层中心 (第6 ~ 7 层)时,褶皱两侧的纤维分布较为均匀,且厚度高于上述薄层区域的厚度,这使得复合材料可以承受相对较高的载荷。

图18 含面外褶皱试样的拉伸载荷–位移曲线及抗拉强度Fig.18 Tensile load – displacement curves and tensile strength of specimen containing out-of-plane wrinkle

此外,注意到位于铺层中心 (第6 ~ 7 层)的、大尺寸褶皱 (9 mm)的复合材料拉伸强度为332 MPa,高于小尺寸褶皱的、远离铺层中心 (第2 ~ 3 层)的试验件强度(283 MPa),这表明褶皱嵌入位置对复合材料拉伸强度的影响更为显著。

图19 为拉伸试验件破坏后的照片。可以发现,面外褶皱位于第2 ~ 3 层和第6 ~ 7 层的复合材料的断裂均发生在起皱处。当褶皱位于第2 ~ 3 层时,起皱处上下区域的断裂形貌差异较大,其断裂位置为薄层区域,这是因为复合材料的破坏始于整体强度较弱的纤维,当褶皱位于复合材料边缘处时,由于褶皱两端纤维束数量不同,在承受载荷时其应力集中现象更为明显,这致使处于边缘处的较薄铺层会首先发生断裂,从而导致复合材料的失效,同时也观察到在层间区域存在分层。而当褶皱位于第6 ~ 7 层时,在褶皱附近观察到有明显的纤维断裂现象,且在褶皱两端观察到分层现象。

图19 含面外褶皱拉伸试样的断裂形貌Fig.19 Failure morphology of tensile specimen containing out-ofplane wrinkle

3.2 压缩试验结果和形貌分析

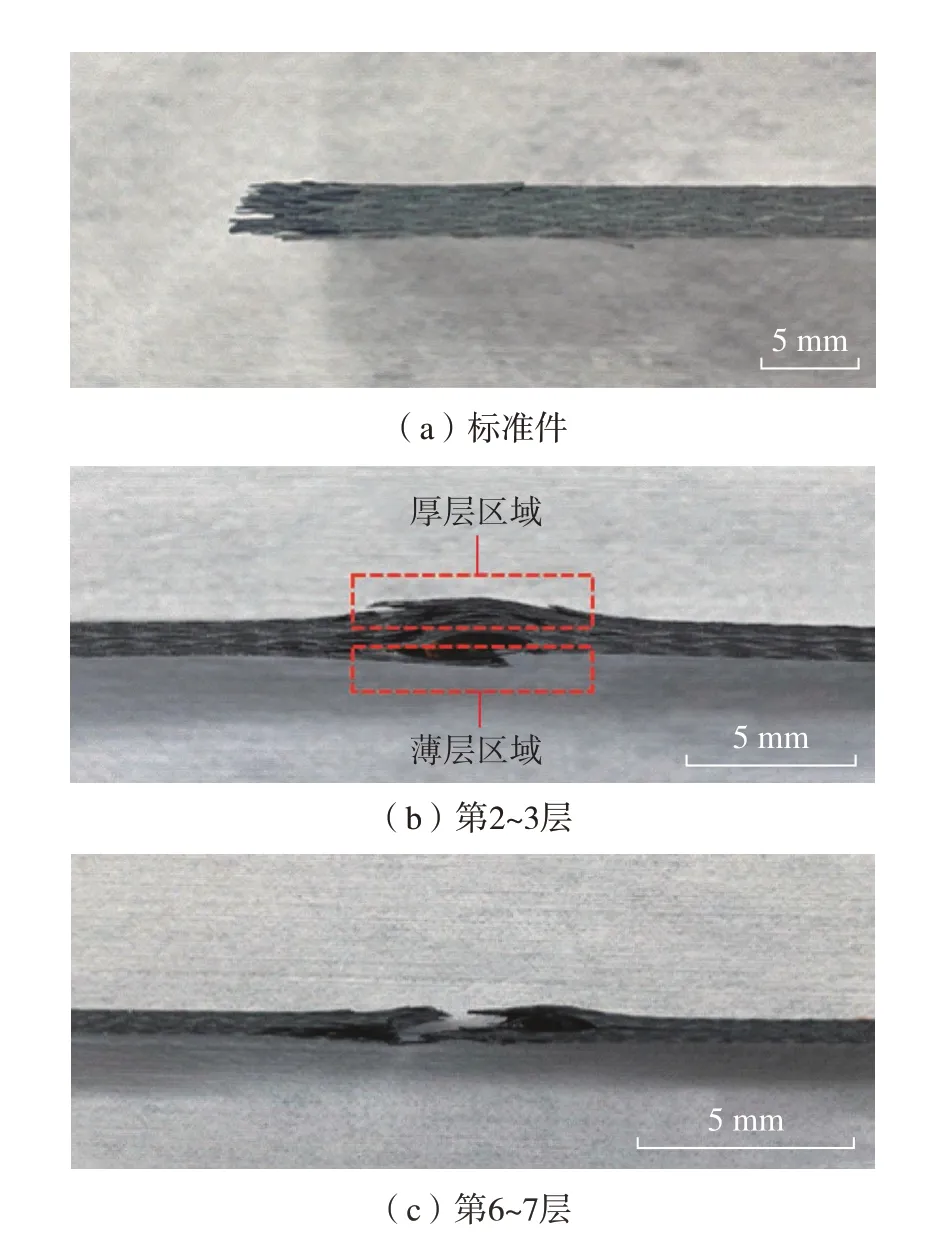

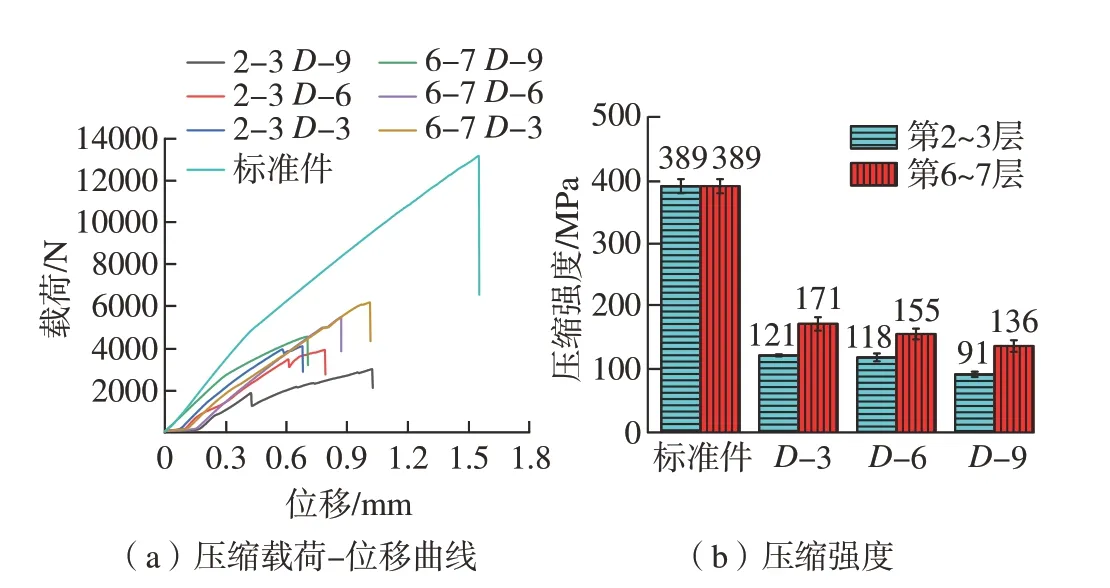

含面外褶皱的层合板与不含缺陷的标准层合板载荷–位移曲线及压缩强度如图20 所示。可以发现,标准试验件的压缩强度为389 MPa,嵌入褶皱后,缺陷件的压缩强度大幅降低,不及标准试验件的50%,可见面外褶皱对复合材料压缩强度的影响更甚,这主要是由于缺陷处产生的应力集中所致。与拉伸相似,面外褶皱试验件的压缩强度随缺陷尺寸的增大而降低,并且当褶皱远离铺层中心时,其压缩强度降低的幅度更大。

图20 含面外褶皱试样的压缩载荷–位移曲线及压缩强度Fig.20 Compression load – displacement curves and compression strength of specimen containing out-of-plane wrinkle

同时注意到,当面外褶皱位于第2 ~ 3 层时,压缩载荷–位移曲线(图20(a))在上升过程中都经历了一次明显的掉载现象,这是褶皱附近的薄层区域断裂所致,而面外褶皱位于第6 ~ 7 层的试样曲线并未出现掉载。试样破坏后的形貌(图21)也说明了同样的问题,褶皱位于第2 ~ 3 层时,可以清楚看到薄层区域的断裂,在厚层区域并不存在分层,而在薄厚两层区域交汇处,即起皱处,观察到明显的分层;对于褶皱位于第6 ~ 7 层时的试样,在缺陷附近区域并未出现明显的纤维断裂,仅在试样上表面存在少量纤维的断裂,而失效是由于沿褶皱所在铺层向外延伸所产生的分层所致。

图21 含面外褶皱压缩试样的断裂形貌Fig.21 Failure morphology of compression specimen containing out-of-plane wrinkle

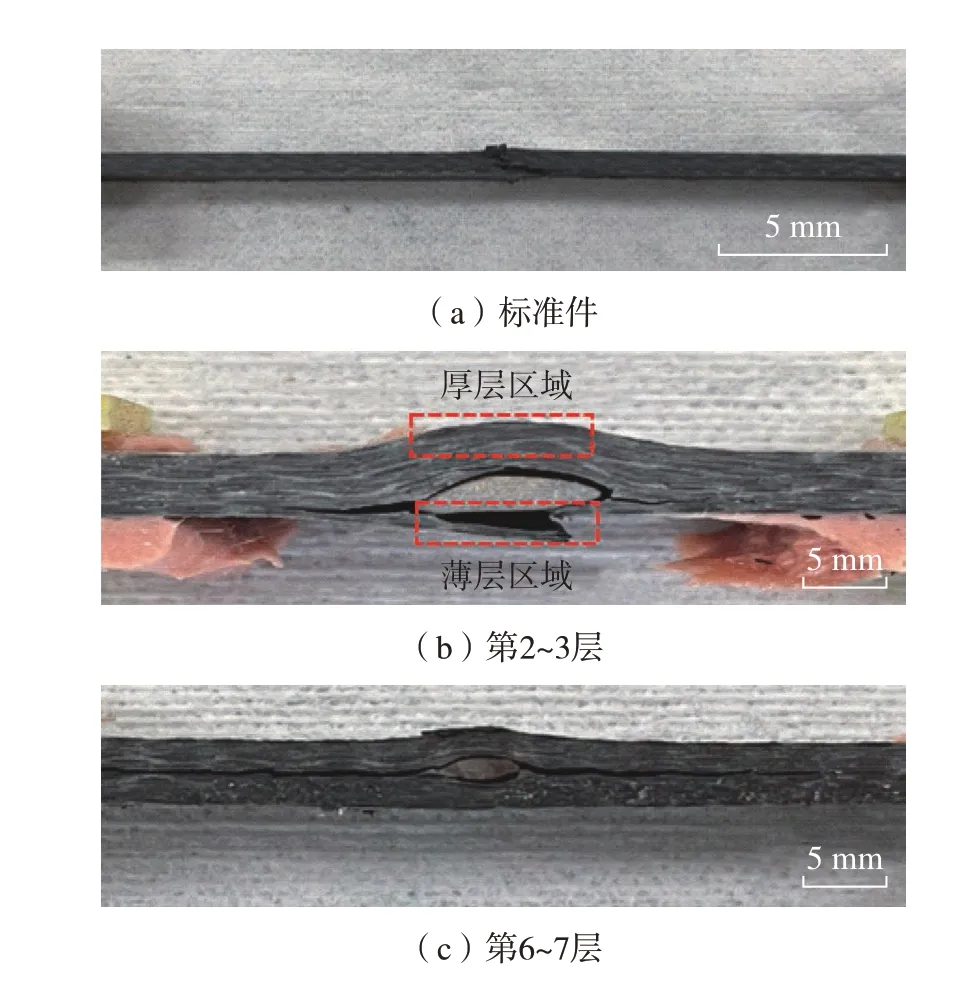

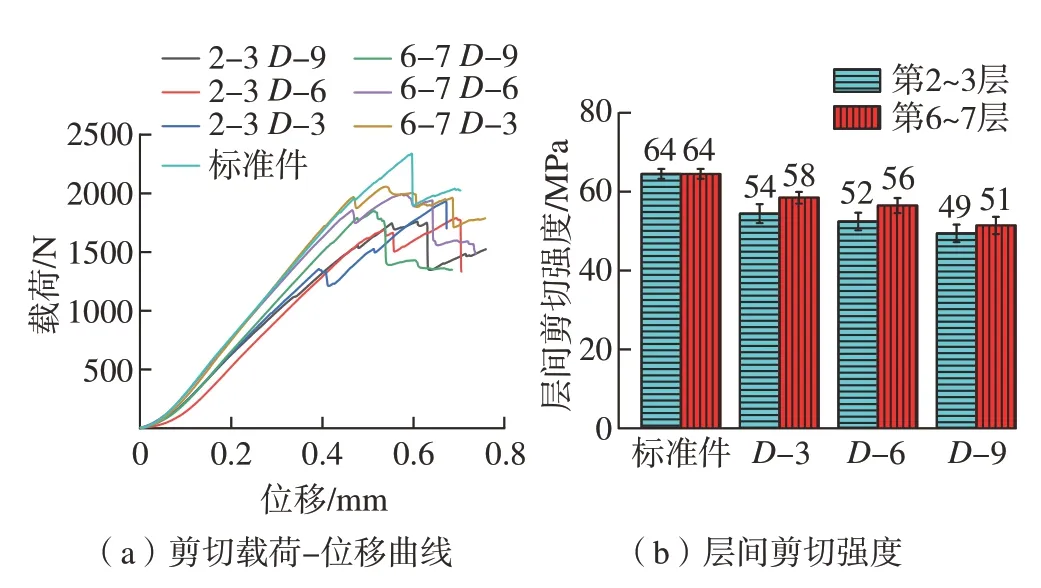

3.3 短梁剪切试验结果和形貌分析

含面外褶皱的层合板与不含缺陷的标准层合板载荷–位移曲线及层间剪切强度如图22 所示。可以发现,标准试验件的层间剪切强度为64 MPa,当嵌入面外褶皱后,复合材料的层间剪切强度均降低。在进行短梁剪切试验时,复合材料内部的应力十分复杂,破坏往往是沿铺层递进发生的,当引入面外褶皱后,一方面,试验件的形状差异增大了褶皱处的应力集中;另一方面,富树脂区的存在更易受到剪切载荷的破坏,这使得复合材料在受剪后极易失效,从而使得复合材料的层间剪切强度降低。

图22 含面外褶皱试样的短梁剪切载荷–位移曲线及层间剪切强度Fig.22 Shear load – displacement curves and interlaminar shear strength of short beam shear specimen containing out-of-plane wrinkle

从图 22(b)可以看出,当褶皱尺寸较小时,其复合材料层间剪切强度随褶皱尺寸的增大而降低,当褶皱尺寸为3 mm、6 mm 和9 mm 时,褶皱位于第2 ~ 3 层时的复合材料层间剪切强度分别为54 MPa、52 MPa 和49 MPa,比标准件降低了16%、19%和23%,而褶皱位于铺层中间处的复合材料的层间剪切强度也分别降低了9%、13%和20%。这是因为随着褶皱尺寸的增加,复合材料中应力集中和富树脂区面积增大,使得复合材料不耐剪切,发生层间失效,从而导致其层间剪切强度降低。

试验后的样件如图23 所示,含有面外褶皱的试验件,在受到短梁剪切后,均在褶皱处产生了沿铺层向外扩展的分层,同时,在试验件下表面均出现了因剪切压头下压而产生的拉伸破坏。

图23 含面外褶皱短梁剪切试验件的破坏形貌Fig.23 Failure morphology of short beam shear specimen containing out-of-plane wrinkle

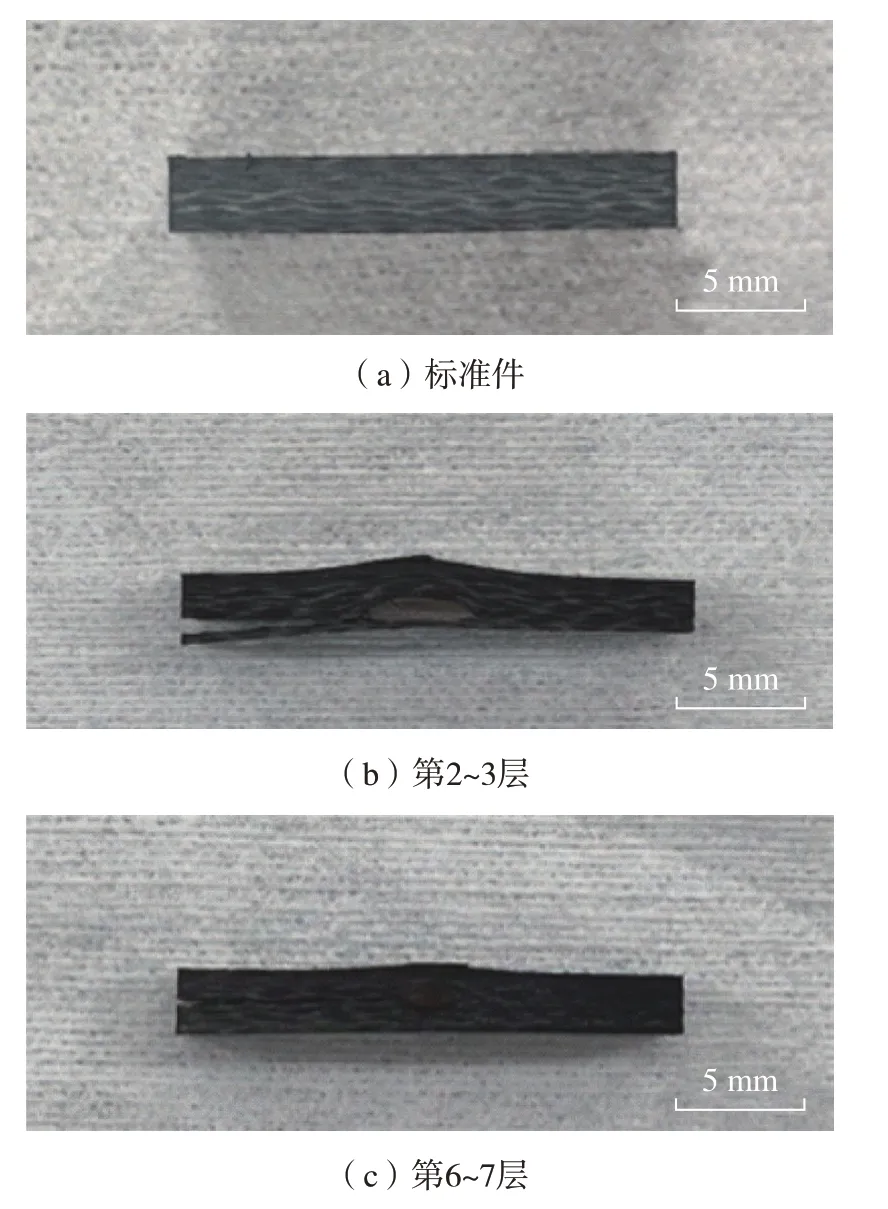

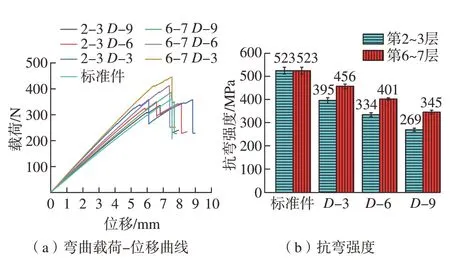

3.4 三点弯曲试验结果和形貌分析

含面外褶皱的层合板与不含缺陷的标准层合板三点弯曲的载荷–位移曲线如图24 所示。根据载荷–位移曲线,面外褶皱位于第6 ~ 7 层时,其所受最大载荷要高于褶皱位于第2 ~ 3 层的试验件和不含缺陷的标准件,这是因为褶皱在下压过程中起到了分散载荷的作用,从而使得复合材料承载能力提高,但这并不说明试验件在褶皱处的抗弯强度提高,在计算抗弯强度时,需充分考虑加入褶皱后的厚度改变,计算结果如图24(b)所示,可以看到,标准件的抗弯强度为523 MPa,对于同一嵌入位置,复合材料的抗弯强度随褶皱尺寸的增加而降低,同时,面外褶皱远离铺层中心时,试样的抗弯强度降低幅度更大。

图24 含面外褶皱试样的弯曲载荷–位移曲线及抗弯强度Fig.24 Bending load – displacement curves and flexural strength of three-point-bending specimen containing out-of-plane wrinkle

对弯曲试验件进行断裂形貌的分析,如图25 所示,可以发现,其主要破坏发生于上下表面,其层间没有产生明显的剪切断裂,这符合三点弯曲的试验要求。由于弯曲试验过程中压头的不断施压,使得与压头接触的上表面产生了局部压缩破坏,而由于下表面在压头加载过程中不断产生变形,其相对于与压头接触的下表面产生了局部拉伸破坏。

图25 含面外褶皱三点弯曲试验件的破坏形貌Fig.25 Failure morphology of three-point-bending specimen containing out-of-plane wrinkle

4 结论

(1)面外褶皱和分层都会引起复合材料层合板的力学性能下降。含面外褶皱的层合板,其拉伸强度、压缩强度、层间剪切强度和抗弯强度都会有较明显的下降;分层对于层合板的拉伸强度影响不大,而对层合板的压缩强度、层间剪切强度和抗弯强度均有不同程度的影响。

(2)褶皱的尺寸和起皱层数会对层合板的力学性能造成影响,且褶皱起皱层数的影响要比褶皱尺寸的影响显著。当褶皱位于第2 ~ 3 层时,其拉伸强度、压缩强度、层间剪切强度和抗弯强度相比于标准件最多分别下降了约47%、77%、23%和49%。而当褶皱位于层合板的中心时,其拉伸强度、压缩强度、层间剪切强度和抗弯强度相比于标准件则最多分别下降了约22%、65%、20%和34%。

(3)分层的尺寸对于层合板的力学性能有一定的影响,但下降幅度不大,且当分层贯穿试验件时其性能才会有较大的下降。随着分层尺寸的增大,层合板的压缩强度、层间剪切强度和抗弯强度分别最多下降了24%、38%和15%。

(4)含面外褶皱的层合板,其压缩强度的下降最为显著,而含分层的层合板,其层间剪切强度下降最为显著。