既有铁路成组更换重载道岔施工关键技术

熊正华/XIONG Zhenghua

(中铁十二局集团第七工程有限公司,湖南 长沙 410000)

1 施工背景

道岔作为线路设备的薄弱环节,历来是线路病害的高发地段,仅通过对道岔设备进行日常养护、清筛捣固往往无法满足要求,对道岔设备进行升级改造,成组更换重载道岔是最直接且长期有效的应对手段。朔黄铁路随着2016 年3 月2 万吨列车的开行及后期常态化运行,运量进一步增加,由2016 年的27 247 万吨增加到2022 年的34 021 万吨。轴重大、高密度和运量大导致线路道岔设备磨损严重,使2 万吨径路道岔基本轨、尖轨、辙叉及零配件等伤损远大于普通同型号道岔,道岔病害频繁发生,增加了日常维修养护的工作量,加大了保障设备安全的难度,现有设备已无法满足高运量对设备的高负荷。因此,在现有设备基础上,对2 万吨列车径路设备进行强化,对既有普通道岔进行升级改造迫在眉睫。重载道岔未换之前道岔常见病害主要有:橡胶垫板磨损、各部连接零配件伤损或折断、轨件压溃掉块、导曲线上股钢轨肥边和磨损发展迅速,几何尺寸难以保持,道岔养护周期缩短。

2 工程概况

更换肃宁北站道岔30 组,其中既有60kg/m钢轨12 号混凝土枕单开道岔更换为重载道岔21组,既有75kg/m 钢轨12 号混凝土枕单开道岔更换为重载道岔9 组。本工程工期紧、所有施工作业必须在天窗点内进行。施工沿线为既有电气化铁路,既有设备、管线较多,集中分布在铁路沿线,给施工带来了很大的安全隐患,施工地段较长,牵涉到的专业、设备管理单位较多,对施工协调、施工安全提出了很高的要求。

3 成组更换重载道岔施工关键技术

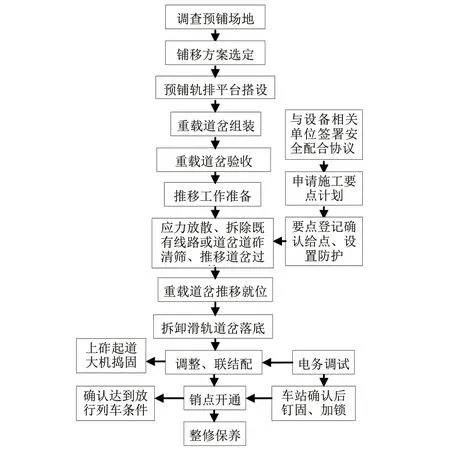

在朔黄铁路行车密度大,行车速度快的运营线路上更换重量重的混凝土枕木重载道岔通常运用整组成型道岔推移法进行更换原有道岔。成组更换道岔施工工艺如图1 所示。

图1 成组更换重载道岔施工工艺流程

3.1 施工前期准备

开工前需对施工地段进行详细调查并做好记录,针对各种不同问题研究提出各种不同的解决办法。及时与朔黄铁路各工队、车站沟通,按照施工计划向朔黄铁路运营部门报备。本工程为天窗要点施工,必须采取有效措施,做好现场施工防护,确保铁路开通后运营安全和现场施工安全,同时还要保证施工质量和工程进度。根据对现场情况的调查,按“先横向后纵向,纵横相结合”的原则选定推移方法。

3.2 重载道岔预铺

人工进行预铺道岔作业,根据道岔图纸各部分岔枕按编号顺序摆放,在直股外侧取齐。将垫板、滑床板、胶板按照道岔摆设图摆放安装到位,按顺序将道岔钢轨铺设连接后安装扣件。组装完毕,及时进行复测,首先进行理论尺寸的核对,找出差异部分,进行分析校对。提前配轨需结合现场温度变化情况,按早、中、晚、夜间等时间段分别进行测量,观察各部分的长度变化,以便及时调整。

3.3 拆除旧道岔及道砟处理

天窗开通后,对原有的道岔及前后引轨部分轨道、电务设备等进行拆除,并将拆除的道岔、枕木、钢轨等物资设备移至制定的场地存放。旧道岔拆除后,根据现场实际情况添加新道砟更换不合格的旧道砟,将道床整平,确保道砟平整度符合设计规范要求。

3.4 道岔横移、纵移

采用50kg/m 钢轨为滑轨,每条轨道下设1.5m 间距枕木垛并用道钉固定。一端与预放在道岔下的横向滑轨用连接板进行联结牢固,另一端支撑在稳固的枕木垛上,其间距、方向及稳定性应满足要求,为道岔横向移动提供安全可靠的条件,为避免轨道挠度过大,造成道岔横向移动效率低,横移道岔每组单开道岔采用滑轨、小滑车。

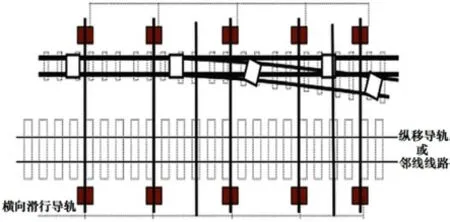

横穿滑移的钢轨,用均衡布置的液压千斤顶顶起原有的道岔后,用提前准备好的短枕木头双排交叉支垫原有道岔且支垫平稳,再移出起道的千斤顶后,在道岔下方穿入重量为50kg/m 的钢轨作为滑动钢轨,滑轨的插入数量和每根滑轨的具体长度要根据现场实际情况来确定。同时要保证滑轨不得侵入临近线路范围内。基尖轨向辙叉位置第5 孔安装1 根滑轨,之后,岔尖每间隔12孔安装1 根滑轨和双轮滑车,岔尾位置每隔8 孔安装1 根滑轨,详见图2。

图2 横向导轨布置图

道岔纵移采用小滑车专用装置,待轨排落位后,及时撤出,并运回预铺场地,及时撤出线路。

3.5 道岔就位及连接

道岔横移就位后,同时打起道岔,支垫短枕木头,撤出滑轨、台车,道岔落位。调整道岔位置、方向,并与前后线路连接,使用夹板进行连接。落位后利用液压起道机初调大平,调整到位后开始进行回填石砟作业。回填后保证转辙部分平整,避免影响大机捣固作业,利用挖机配合人工回填石砟,保障回填进度,避免延误时间。

3.6 应力放散

更换道岔施工前,上行跨区间无缝线路应对该咽喉区前后一定范围内长轨进行应力放散;更换道岔竣工前,上行按原标准或按设备管理单位要求标准恢复跨区间无缝线路,下行区间无缝线路按原标准恢复缓冲区,确保既有线路的安全和稳定。

应在设计的锁定钢轨温度范围之内锁定即将施工无缝线路,相邻单元钢轨之间锁定轨温的温度差要控制在5℃以内,相邻股道之间的锁定轨温差也要控制在5℃以内,且在同一区域内不同单元钢轨节的锁定轨温之差控制在10℃以内。

将撞轨器安装在单元钢轨节的合适位置上,撞轨器连续撞击需要应力放散的钢轨进行应力放散,应力放散钢轨的伸长量出现了反弹的状况,就可以认定钢轨达到了内部应力为零的状态。

3.7 配轨

首先进行测量单元轨节的钢轨温度(包括前端、中端、末端),取3 个位置的平均值作为单元轨节的钢轨温度,计算钢轨的拉伸量和锯轨量。

配轨时项目部管理人员必须认真测量、计算并多次校核后,向施工班组长进行技术交底。施工班组长复核无误后向操作人员下达锯轨任务。配制好施工使用的钢轨后,由现场作业人员及时用红色的油漆在钢轨上的醒目位置注明“钢轨的长度、道岔型号、具体使用位置”等信息字样,再组织施工人员将配制好的钢轨挪到至使用的位置附近。在道岔施工的3 天前,根据天窗点的时间段,现场预测量钢轨的温度,计算出施工时应该预留的钢轨缝隙宽度。如果遇到温度变化没有规律,不能准确预测预留的钢轨缝隙宽度,就安排施工班组在施工当天进行钢轨配制。

按照设计要求调节钢轨缝隙宽度。更换的重载道岔与既有道岔的岔心位置无变化,道岔落槽岔前定位后、再配轨连接。直股接头安排专人进行复紧。

3.8 后续工作

道岔横移就位后,拆旧料人员去下组要更换的道岔做准备,进行备砟及拆除规矩拉杆作业。换轨人员调去对下组要更换的道岔进行配轨核对,并将配轨拨移对位。

当日成组更换道岔完毕后,先利用软轴捣固机进行初步捣固,然后道岔捣固车进入施工区段进行捣固作业。捣固作业时先捣直股、再捣曲股,作业人员保持与捣固车不小于5m 的安全距离。特殊地段可适当增加捣固次数,确保施工地段捣固良好、满足线路开通条件,大机捣固完成后,对缺砟位置进行补砟并整修道床。大机捣固之后,对道岔进行回检,利用小蜜蜂捣固机对部分捣固不充分的位置进行再次捣固,确保线路轨距、水平等几何尺寸符合要求。

3.9 销点开通

施工完成后,现场管理人员和工务段一起对施工封锁范围内的铁路线路、施工道岔、施工现场的材料堆放与线路限界等进行仔细的检查确认,确保达到列车放行条件后向车站申请销点,办理销记手续,同时通知施工现场撤除防护,开通放行列车。

4 施工控制要点

1)对钢轨组件和零部件进行有效防护,不能锤击钢轨,防止其产生变形或损坏。

2)道岔尖轨和道岔的基本钢轨组件所安装的垫板因安装、拆卸、挪移时而导致的偏离设计岔枕间距,须将垫板调整到设计间距标记的位置上。

3)弹性夹采用专用工具安装,安装时不得损坏滑床台板上表面。弹条T 形螺栓安装到位时应该是竖直的。

4)电务转换设备零部件的防腐层铺设过程中不应破坏,如出现防腐层失效应及时处理。

5)岔枕的起道高度不宜大于5cm,每次起道施工后枕木头外边应有充足的道碴,以确保道岔整体稳定性良好。枕木的拨道量不宜大于5cm,道床中心与线路设计中心偏差不宜大于3cm。

6)绝缘接头两侧采用绝缘轨距块。

7)道岔绝缘位置的设置,根据现场实际情况进行设置,根据线路实际使用情况,确定道岔接头螺栓孔的钻制。

5 重载道岔与普通道岔对比优点

1)普通道岔允许轴重25t,允许通过速度直向90km/h,侧向40km/h;重载道岔允许轴重27t,允许通过速度直向重载货物列车(牵引质量8 000t 及以上或27t 轴重)100km/h,其他货物列车120km/h,侧向45km/h。

2)重载道岔产品采用了先进的相离单圆曲线线型及刨切基本轨加厚尖轨技术,在基本轨和尖轨秘贴段将基本轨工作边一侧刨切5mm 以增加尖轨厚度,尖轨长度由14 211mm 变为15 445mm,尖轨刨切长度的增加减小了冲击角,延长尖轨使用寿命。

3)混凝土岔枕性能提升,普通道岔岔枕底宽300mm、顶宽260mm、高220mm,重载道岔岔枕底宽310mm、顶宽260mm、高230mm,岔枕底宽与高度的增加,提升了承载与抗弯能力。

4)重载道岔采用岔枕上预埋铁座代替预埋尼龙套管的联结方式,大大提高了扣件承受列车横向载荷能力;采用弹性分开式弹条Ⅱ型扣件系统取代传统分开式Ⅱ、Ⅲ型弹条扣件,改善了受列车冲击易出现弹簧垫圈伤损、立螺栓及铁垫板等折断等病害产生。

5)采用心轨加宽技术,单侧加宽4mm,查照间隔调整为不小于1 388mm,心轨的加宽有效降低了辙叉心轨压溃、掉块等伤损病害发生。

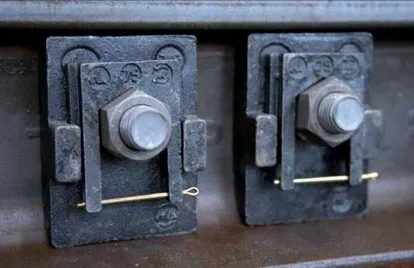

6)道岔滑床板、护轨垫板内侧采用弹性夹扣压结构,如图3 所示。整组道岔的刚度更为合理,使用专用工具拆、装,较原有弹片扣压拆卸更为便捷,更换基本轨时省时省力,同时解决了原有弹片窜动、折断、泥沙进入缝隙不易取出,销钉锈蚀不易取出等困难。

图3 弹性夹扣压基本轨

7)顶铁螺母的外边使用弹簧垫圈加防转动装置的结构形式,该结构形式由钢轨垫圈、竖向插入式的防转片、开口插销组成,如图4 所示。钢轨垫圈密贴钢轨中间进行安装,再进行拧紧螺母。竖向插入式防转动片向下插入钢轨垫圈的槽口内与螺母外面相互一起配合,限制了安装螺母的转动,能有效防止螺母松动。

图4 改进后的螺栓装置

8)转辙器跟端采用大位移量限位器,子母块间隙15mm,限位器子母块设有防转台,螺母设有角梅花防松帽及开口销,限制螺母转动,防止松动。

9)弹条、螺母、轨距块、限位板、T 型螺栓均采用防腐材质,有效解决重车线机车撒沙严重,造成扣配件腐蚀。

10)滑床板采用特殊材质,防锈处理,光滑度的提高,使道岔扳动转换阻力减小,解决了道岔转换刨切部分密贴,尖轨后部段不到位静态小轨距及顶铁假离缝病害,减少道岔故障率,特殊材质相对原有滑床板更为耐磨,降低了滑床板磨耗速度。

6 结语

重载道岔几何尺寸变化较缓,联结零配件及钢轨伤损率低,在线运行状态较好,各种综合病害率明显低于普通道岔。重载道岔相对于既有普通道岔而言,使用寿命更长,维修工程量更小,综合性价比更高,更适应于重载铁路发展趋势。重载道岔的应用能可靠、有效的保障铁路既有线运输安全,对重载铁路的运营通畅和降低运营过程中的维护成本具有重要的意义。