盾构洞内拆机关键技术研究

卜壮志,靳连杰,李海洋

(中铁工程装备集团有限公司,河南 郑州 450416)

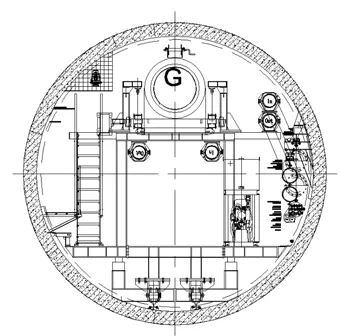

盾构在施工结束后必须进行拆除,盾构的拆机分为洞内拆机以及接收井拆机。现代工程施工中盾构洞内拆机的需求越来越多,而洞内的拆机条件却不尽相同,合理的洞内拆机方法是盾构设计和项目施工要重点考虑的问题[1]。洞内拆机涉及的工装多,工况较为危险,施工难度较大;在洞内进行拆机不影响盾构接收地面的正常活动,且省去了接收井口的制作成本以及空间。尤其是小直径盾构,大多是市政项目,要求尽量减少对当地居民生活的影响。因此洞内拆机技术应用极为重要。以新加坡CR116 项目为例,采用我公司1台∅7 220mm的泥水平衡盾构进行施工,由于接收场地限制,必须进行洞内拆机,且1 台盾构需要掘进4 条隧道,需要多次拆机。因此该泥水盾构的主机盾体设计为双层盾壳,客户购买了4 套外壳以应对拆机。基于以上条件,确定了拆机的思路,首先需要将后配套拖车依次拖拉至洞外,再将主机部分结构依次进行拆除并运至洞外[2],后再进行二次组装。

本文将具体阐述洞内拆机工序,并对施工过程中的重难点进行研究。其中主驱动重量约为73t,在洞内拆除需要借助工装,工装的制作以及使用具有一定的难度;后配套拖车最重为50t,需要在洞内对其进行支撑,并且更换轮对,然后运出,具有一定的难度。

1 盾构拆除工序

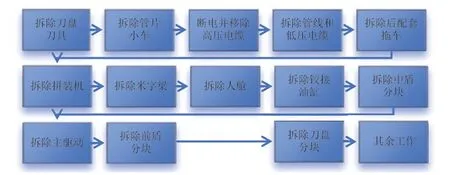

拆卸过程分为两部分:拆卸盾构和拖车以及TBM 部件的清洁和包装。盾构完成掘进后进行停机准备,首先拆除刀盘上的各种刀具,利用拼装机将管片小车分段运送到管片吊机位置,后由管片吊机将其运到电瓶车上运出洞外。完成后,将拼装机旋转至正下方,并贴近米子梁固定、回收所有推进油缸,放出主液压油箱中的液压油,主驱动箱中的齿轮油、系统中的水;断电并拆除所有管线和电缆,断开主机与一号拖车的连接。根据设计要求制作拆除工装,将拖车与主机部件依次进行拆除。详细步骤如图1 所示。

图1 拆除工序示意图

2 盾构关键结构洞内拆机技术研究

2.1 主驱动洞内拆除关键技术研究

2.1.1 主驱动洞内拆除方案介绍

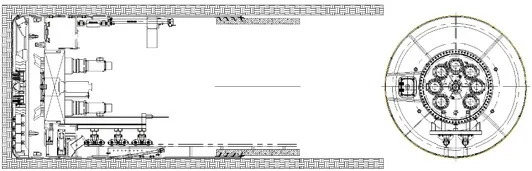

该盾构主驱动重约73t,由于受隧道内空间限制需要提前制作拆除工装。在将后配套拖车、拼装机、米子梁以及人仓全部拆除后,可以开始准备拆除主驱动。首先需要在刀盘与前盾之间焊接七字板固定刀盘,然后将轨道延伸至主驱动下方,主驱动拆除工装前进至主驱动位置,如图2 所示。

图2 拆除工装与主驱动固定示意图

将主驱动拆除工装上的丝杠与提前在主驱动上安装的法兰板进行连接,可利用丝杠将主驱动逐渐拉出。同时将HW200的Q355B 型钢伸入到主驱动下方进行支撑,并用法兰将型钢与前盾进行连接。

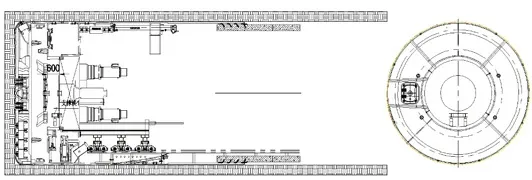

拆除主驱动与刀盘的螺栓,将主驱动向后拖拉600mm,利用固定在前盾上的千斤顶借助支撑块1 对主驱动进行支撑,如图3 所示。

图3 主驱动后退600mm示意图

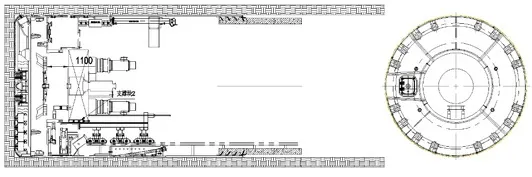

主驱动继续后退500mm,并在主驱动与前盾间隙处安装支撑块2,对主驱动进行支撑,如图4 所示。此时完成了对主驱动与刀盘的断开工作,再将主驱动继续后退,直至完全脱离盾体,利用该工装将主驱动运出洞外。在运输过程中,要尽量匀速,防止主驱动对工装造成冲击。在转弯时要进行减速防止与隧道内其他物体干涉。

图4 主驱动后退至1100mm示意图

2.1.2 主驱动洞内拆除工装建模及受力分析

图5 所示为主驱动完全脱离盾体后,在洞内运输过程的示意图。

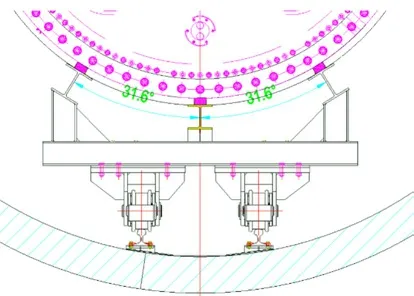

如图6 所示,2 个边支撑的与垂直中心线的角度θ为31.6°,假设边支撑对主驱动的支反力为F1,中间支撑对主驱动的支反力为F2,主驱动重力为G,可得

图6 主驱动支撑示意图

已知主驱动重量为73t,代入公式可得

2.1.3 主驱动洞内拆除工装建模及强度校核

通过主驱动洞内运输示意图可以看出,主驱动的重力全部由拆除工装的支撑梁承受,且接触长度为图中标注的1 023mm。可判断当主驱动位于两支撑梁中间时,支撑梁的受力最大。因此根据以上条件利用ANSYS 软件对拆除工装进行强度校核。

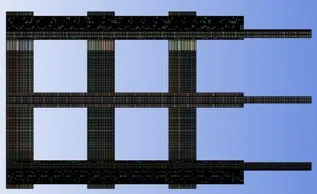

考虑到实际情况,将主驱动与工装的接触定义为面接触,认为主驱动位于两竖梁中间位置时为最危险位置。首先对危险位置受力面施加压力,对工装底部进行固定,如图7 所示。

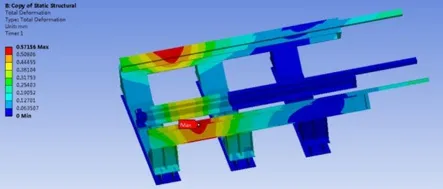

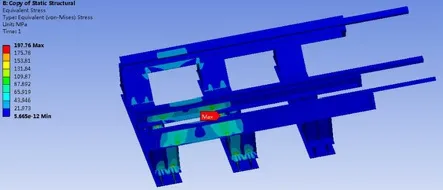

随后划分网格并进行计算,得到变形以及受力结果如图8~图10 所示。

图8 网格划分示意图

图9 变形结果示意图

图10 受力结果示意图

根据结果显示,最大形变为0.57mm,受力最大值为197MPa,满足强度条件。

2.2 拖车后退关键技术研究

2.2.1 拖车拆除特殊工装设计

后配套拖车拆除应先拆除连接销,同时在拖车的4 个竖梁位置焊接支撑座,将千斤顶固定在支撑座上,利用千斤顶将拖车抬升50mm,将提前准备好的拖车拆除工装与拖车通过法兰连接。以一号拖车为例,如图11 所示。

图11 拖车拆除工装示意图

拖车支撑工装由4 根长度为490mm 的HW250 的Q355B 型钢以及2 根长度为2 160mm的HW250 的Q355B 型钢组成,每根竖梁下方对应有1 个钢轮对。

2.2.2 拖车拆除工装受力计算

已知一号拖车重约50t,可算出竖梁对横梁的支反力F1=125kN。利用Ansys 软件对两根横梁进行校核,结果显示,最大形变为0.001mm,受力最大值为148MPa,满足强度条件。

对横梁与拖车的连接螺栓进行校核,已知连接法兰上均匀布置8 个M30-10.9 级螺栓,8 颗螺栓所受的最大轴向工作载荷为635 417N,采用M42-10.9 级螺栓,单个螺栓的保证载荷为1 026 225N,则螺栓安全系数n≈1.615,可得螺栓满足强度要求。

2.2.3 拖车后退

根据拆机要求,拆机时需要将拖车退回至始发井口,再吊至地面,进行下一次的装机工作。拖车拆除时应首先进行支撑固定,然后在拖车尾部焊接吊耳,利用电瓶车将拖车依次向后拉,在移动之前,应检查隧道内是否有障碍物,如若有要及时清理。拖车在电瓶车的作用下缓慢向后行驶,在前后方分别配备1 名观察员,当拖车一定发生异常时及时汇报给司机,并进行停车处理,以免发生危险,造成不必要的损失。

3 结论与展望

1)关键部件洞内拆机时都要配备相应的工装,是否可将工装设计进行标准化与系列化,这样可将工装用于多个设备,同时节省大量成本。

2)主驱动拆除是洞内拆除施工中的风险点,通过制作带有底部支撑以及丝杆结构的工装可将主驱动拆除并运送至洞外。

3)通过更换轮对并辅助以电瓶车拖拉的方式可解决后配套拖车后退难度大的问题,此方案不会对管片造成任何损坏,且提高了拖车拆除的效率,使得业主增加了方案的接受度。

本文涉及的洞内拆机拖车后退、主驱动拆除解决方案,可用于多种类型、大小的盾构。对于部件结构不同的情况,可相应调整工装结构。利用工装可以大大减少洞内吊耳的使用,使施工条件更加的安全,能更好地保证操作人员的安全。