海上平台压力管道常见损伤模式分析

纪玉磊

(中海石油技术检测有限公司,天津 300452)

0 引言

在能源报国的浪潮中,我国海上油气平台数量在不断增加,如何确保其安全生产也日渐成为社会关注的焦点。对于海上平台而言,压力管道是其重要构成,且已纳入《海上石油专业设备目录》管理范畴。因此对海上平台压力管道进行损伤模式分析,既是确保海上平台安全的基础,也是极其重要的工作。

1 海上平台压力管道安全运行重要性分析

1)海上平台压力管道承担着将油气从井口采油树输送海管前各流程之间传递的关键任务,压力管道的任何泄露和损坏都会在带来油气损失的同时还可能引发环境污染,从而对海洋生态系统和海洋生物多样性造成严重影响,这不仅会对海洋环境造成长期的破坏,还会给渔业、旅游业等相关产业带来巨大损失。

2)海上平台压力管道的安全运行与平台的安全、稳定性密切相关。管道的损伤可能导致油气泄漏,在海上平台有限的空间内更加大了火灾和爆炸等事故的发生风险,这不仅会对平台上的工作人员的生命安全造成危害,还会对整个平台的安全运营造成严重威胁。因此,确保海上平台压力管道的安全运行是保障工作人员安全以及平台安全生产的重要前提。

3)海上平台压力管道的安全运行对于能源供应的稳定存在重要意义。海上平台是开采海洋油气资源的主要基地,而压力管道是将这些资源传输的关键通道,如果其出现损坏或泄漏,而又无法停产或走旁通的情况下将导致能源供应中断,从而影响到国家的能源安全战略。因此,保障海上平台压力管道的安全运行对于保障能源供应的稳定性和可持续性至关重要。

总之,海上平台压力管道的安全运行对于保护海洋环境、确保平台安全、维护能源供应具有十分重要的意义。相关工作人员必须最大限度地减少管道损坏和泄漏的发生,确保海上平台压力管道的安全运行。

2 海上平台压力管道损伤类型

通过对大量海上平台压力管道损伤案例进行分析和统计发现,这些案例大体上可以分为三类,一是腐蚀;二是环境开裂;三是其他损伤。下文将对这几种类型的管道损伤问题进行简单分析。

2.1 腐蚀

其可以分为三类,分别是保温层下腐蚀、内腐蚀和大气腐蚀。海上平台压力管道的损伤中,海洋环境引起的保温层下腐蚀是一个常见问题。海上石油平台上的压力管道所处区别于陆地的环境,如高湿高盐、海上风和暴晒、平台设备运行产生的振动及海上涂装质量等,会导致管道表面的防腐层受损,使得管道金属本体直接暴露于大气中,而海上空气中和受潮的岩棉中含量较高的氯离子的作用下,产生保温层下腐蚀,多为片状疏松锈蚀层。这种腐蚀减薄对于海上平台压力管道的安全运行具有严重影响。一方面管道金属的减薄会导致管道的本体强度和承载能力下降,增加了管道破裂和泄漏的风险;另一方面腐蚀物质的积聚又更容易吸附水分和氯离子,造成管道腐蚀进一步加剧,进一步加速管道寿命的缩减。保温层下腐蚀一般有一定的特征:其主要位于临海侧湿度较大的区域、露天区域、昼夜温差容易出现凝露的海域区域,常发生的部位是管线涂层破损部位、焊接接头部位(涂层结合或存在表面飞溅等)、管支架连接处、穿甲板管线(护管未封堵或封堵前段管线)、管线竖直转水平区域、异种钢焊接部位;常显现区域为管线保温出现破损外部有锈蚀痕迹、密封不严的部位,保温不连续的部位。

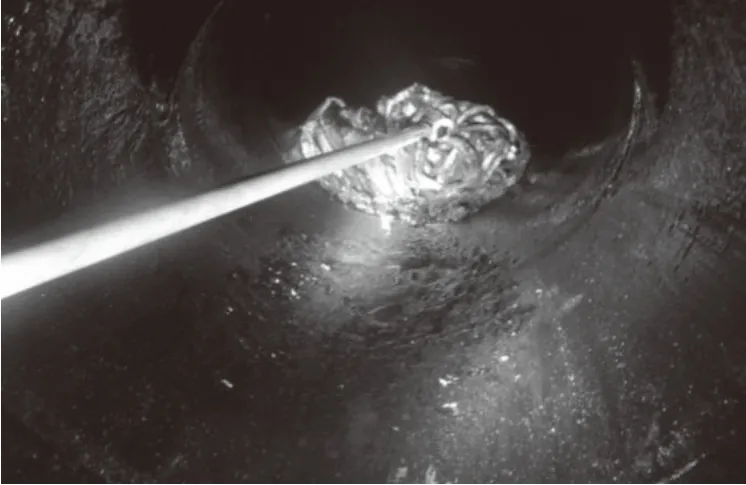

内腐蚀,多是因为内部介质影响,当管道内部介质中存在腐蚀性物质或化学物质(常见为硫化细菌、硫化氢、酸性介质等)时,这些物质会与管道金属表面发生作用,从而导致局部腐蚀的发生。海上压力管道内腐蚀大多表现为管道金属表面的局部腐蚀,少数呈现针孔或均匀腐蚀,严重时甚至会形成穿孔泄露。碳钢一般呈杯状点蚀状态,不锈钢一般层表面蚀坑。局部的内腐蚀一旦产生其腐蚀速率一般会持续加剧,故局部内腐蚀的危害程度远远大于其均匀腐蚀[1]。内腐蚀产生的因素往往是多种因素的组合,如垢下和细菌。内腐蚀的产生往往遵循一定的规律,如介质中的硫化氢、细菌含量较高的管,易产生积垢的部位(包含死管段、流速缓慢的管段和竖直变水平的变向区域),故在压力管道的运行管理中应重点关注特征区域。

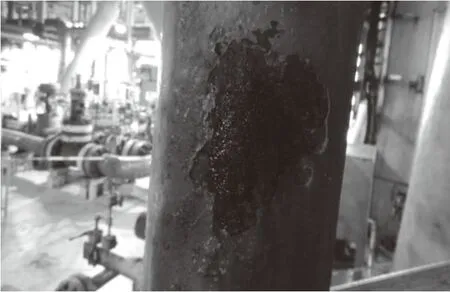

大气腐蚀是因为海洋环境中氯离子腐蚀导致的,其同保温层下腐蚀的明显区别在于大气腐蚀无保温层。这种腐蚀减薄通常表现为管道金属表面的锈蚀等,严重时还会导致金属表面的减薄和损坏。其腐蚀多发生于以下区域:①无保温的管道,且位于风侧湿度较大的区域(舷外、带缆走道、露天管线),即平台周边腐蚀程度大于平台内部管线。②管线涂层破损部位、焊接接头部位(涂层结合或存在表面飞溅等)、管支架连接处、穿甲板管线(护管未封堵或封堵前段管线)、现场可能出现冷凝水区域、异种钢焊接部位。③主要存在碳钢管线(海上),重点关注闭排、开排、柴油管线及气田、氮气系统等易忽略的管线。管道的大气腐蚀相对较易发现,故一般在初期进行涂层修复即可较好地解决此类问题。

图2 某平台生产水管道内腐蚀

图3 某平台天然气管道大气腐蚀

2.2 裂纹

根据裂纹成形原因的不同可将其分为管道制造裂纹、安装裂纹(焊接裂纹)和使用中的裂纹。制造裂纹主要是管线在成形过程中产生的裂纹,其一般母材靠近端部区域(非热影响区)产生,沿轴向方向进行拓展,一般可呈现多条,长短不一,通常在母材表面,打磨可消除。原因应为在轧制过程中遇到加热不良、表面存在杂质、加工方法不当等原因[2]。安装裂纹主要是焊接裂纹,主要存在焊缝及热影响区,其与焊缝成形及应力集中有关。焊接裂纹又分为热裂纹和冷裂纹。热裂纹一般发生在焊缝的结晶过程中,由于应力和偏析的作用产生,多发生于焊缝,焊接完成后可发现,此类裂纹由于焊接完成后较容易检测发现。故其在实过程中发现的概率并不大,且可通过焊接工艺进行控制。冷裂纹则是焊接时冷却到200~300 ℃产生的裂纹,一般位于热影响区,少部分见于焊缝。由于其一般不会立即出现,须经过一段的孕育期,可能在很长时间后才会慢慢出现,建造安装期间的无损检测可能无法检测出,有一定的隐蔽性,因此,冷裂纹是压力管道运行过程中重点关注的缺陷。其中现场焊口作为压力管道运行过程中出现冷裂纹最多的焊缝,需重点关注。一方面现场焊口海上焊接时海上相对空气湿度和温度较低,会造成管道焊缝表面熔覆金属的快速冷却产生应力和增加熔覆金属中的氢含量,尤其是在某些现场焊口安装时本身存在高拘束应力。因此更容易产生。压力管道使用中的裂纹常见的是疲劳裂纹,当压力管道受到小于屈服强度的交变应力时,在应力集中区域会产生疲劳源。在疲劳源的附近会产生裂纹源,并进行拓展和延伸,最终造成压力管道失效。其一般起源于热影响区,与应力方向呈90°方向拓展。如某平台注水泵出口管线的第一个弯头焊缝附近,由于承受内部交变载荷的冲击,在弯头沿流向方向出现最长约550 mm的疲劳裂纹。分析是在焊缝附近由于焊接存在高应力区域,注水泵在运行管内产生的高强交变载荷作用下在焊缝热影响区附近产生疲劳源,并萌生裂纹沿管道母材方向拓展。注水泵出口弯头疲劳裂纹和平台原油管线延迟裂纹如下图4,图5所示。

图4 注水泵出口弯头疲劳裂纹

图5 某平台原油管线延迟裂纹

2.3 其他损伤

其主要包括管道弯曲变形移位、法兰密封漏气、设备材质表面破损等[3]。管道弯曲形变是指管道在使用过程中由于受到外部力量作用而发生的形变。海上平台环境复杂,常常受到海浪、风力、平台沉降等的影响,或现场安装不规范,这可能导致管道发生弯曲形变,而且这一现象多发生在管道直线段或弯管处,其程度和形式也可能各不相同。这种损伤会对管道的正常运行和安全性产生重大影响,不仅会导致管道内流体阻力增加,从而影响流体的传输效率,还会增加管道的应力和应变,可能导致管道的疲劳破裂或塑性变形,同时可能影响管道附属设备的正常连接,导致设备故障和损坏。

至于法兰密封失效则是指管道法兰连接处的密封系统无法有效的阻止流体泄漏或外部环境介质进入管道。法兰是海上平台压力管道常用的连接方式,其重要性在于确保管道的密封性和稳定性。这种损伤的发生是因为法兰连接处的密封垫片因为长期使用或受到外部环境影响而老化、磨损或破裂,导致密封性能下降,也可能是因为法兰连接处的螺栓紧固力不足或不均匀,也会导致法兰密封失效,还可能是因为法兰连接处的表面粗糙度不符合要求,或者连接处存在杂质、腐蚀等缺陷。一旦发生这种损伤将会对海上平台压力管道运行和安全性造成严重影响。首先,泄漏的流体会造成能源资源的浪费,还可能对环境造成污染。其次,外部环境介质的进入可能导致管道内部的腐蚀、堵塞或其他损坏,从而降低管道的可靠性和寿命。最后,法兰密封失效还可能引起流体不均匀导致管道发生振动、泄漏扩展或破裂等严重事故,对人员和设备造成威胁。为了预防和控制法兰密封失效,海上平台压力管道需要采取一系列的措施,先要确保法兰连接的耐腐蚀性能和密封性能,还需对法兰连接处进行定期检查和维护,及时发现和处理密封失效的问题,同时需在法兰连接处使用适当的紧固力和密封垫片,确保法兰连接的可靠性和密封性。此外,加强对法兰连接处的表面处理和清洁,减少杂质和腐蚀的影响。

压力管道外部损伤和内部冲蚀也是压力管道检验检测中常遇见的问题。压力管道外部损伤常出现在海上平台压力管道的安装和使用过程中,由于吊装、运输、安装、运行过程中,受到撞击等载荷,出现划伤、划痕、凹陷变形等。其出现变形区域容易造成应力集中,且管道凹陷状态影响管道内介质正常流动,形成湍流。影响管道的正常运行安全。管道的冲蚀则是压力管道运行过程中固液气三相或其组合发生冲击或相对运动产生的材料表面机械剥落加速的过程。其一般呈现为局部损伤,呈沟槽状,具有强烈的方向性。多见于流速较快存在流速变化、方向变化的区域,如弯头、三通、变径等管件及调节阀后,及泵、压缩机出口等区域。冲蚀一般有较为强的规律,可根据内部介质,流速等进行初步判断。

3 防范海上平台压力管道损伤的措施

为了防范海上平台压力管道损伤的出现,需要采取一系列措施:①合理选择材料和涂层保护。在设计和建造海上平台压力管道时,应选择具有良好抗腐蚀性能的材料,如不锈钢、耐腐蚀合金等,而且需对管道进行适当的涂层保护,如环氧涂层、防腐漆等,这样就可以形成一层保护膜来隔离管道与外界环境接触,减少腐蚀的风险。②开展压力管道定期检验和维护。通过定期验,可以及时发现腐蚀、裂纹和其他损伤的迹象,以便及时采取维修整改措施,以防止其损伤加剧拓展造成其最终失效。③增加压力管道的基线检测,通过对建造后的压力管道进行统一检测,确认其现场建造安装符合设计要求,避免出现压力管道运行时遗留问题影响安全生产,如部分管线剧烈振动进而造成管道疲劳失效的现象。④加强各个单位(生产、建造、检测)与设计单位的沟通,建立有效的问题反馈机制,形成良性的循环,在易出现问题的部位增加相应防护措施,持续改进。

4 结束语

综上,对于海上平台而言,压力管道在其中发挥着重要作用,是平台正常运行的重要组成,但是因为各种因素的影响,其很容易出现损伤,比较常见的就是腐蚀、裂纹和管道弯曲变形、法兰连接失效、冲刷外部损伤等,而一旦出现这些问题将会对海上平台的平稳安全运行、能源持续供应、海洋环境等都造成很大影响。基于此,就需要对管道损伤类型进行分析,对损伤原因进行研究,这样才能针对性采取措施,从而可以最大限度地减少管道失效和泄漏的发生。