蜗舌深度对离心风机气动性能和噪声影响研究

李建建

(珠海格力电器股份有限公司,广东珠海 519070)

0 引言

新风空调在传统空调基础上增加了新风模块,可以有效地将室外空气经过滤后引导至室内,从而提升室内新鲜空气含量,避免室内沉闷。目前新风模块主流采用离心风机,但受限于壳体尺寸和新风进风方式,离心风机普遍效率低、噪声高。

针对离心风机气动性能和噪声的改善,众多学者在叶轮结构参数方面已经进行了大量的研究。在蜗壳总体型线设计方面,李佳峻等[1]提出了一种控制周向截面积分布的蜗壳设计方法。向同琼等[2]对目前几种主流的蜗壳型线设计方法的特点及适用范围进行了总结。李艳等[3]基于变螺旋角蜗壳设计方法,对蜗壳起始、终端螺旋角进行了优化,优化后A 声级降低4.04 dB。为适应现代产品小型化需求,众多学者也对蜗壳小型化进行了相关研究[4-6]。文乾等[7]考虑气体的黏性,对一维型线设计得到的蜗壳外形进行修正,使气流更加符合真实流动情况。在蜗壳局部参数优化方面,张磊等[8]对蜗壳出口扩张角θ、蜗舌半径r、蜗舌间隙t进行了数值模拟研究。刘小民等[9]研究了仿鸮翼前缘蜗舌对多翼离心风机气动性能和噪声的影响。也有众多学者研究了蜗壳宽度和倾斜蜗舌对风机气动性能和声学特性的影响[10-12]。闫莹等[13-14]基于有限元对离心风机气动噪声进行了研究。雷健等[15]对多翼离心风机出口漩涡成因进行了分析,提出了抑制方法并进行了验证。以往研究主要着重于整体蜗壳型线的设计,在蜗壳局部参数优化方面,也主要着重于研究蜗舌型线、出风口型线、蜗舌间隙等,对于蜗舌深度的研究,相对较少。本文以蜗舌深度为研究对象,通过仿真与试验方法研究其对新风空调离心风机气动性能和噪声的影响。

1 研究对象

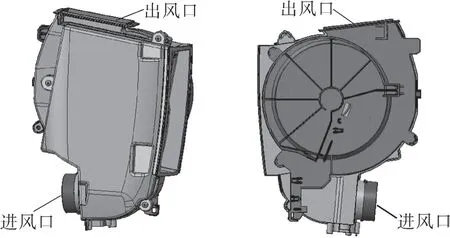

新风空调的新风单元结构模型如图1 所示,其中进风口连接穿墙的新风管。蜗壳及叶轮如图2 所示,其中叶轮直径140 mm,叶高40 mm,蜗舌为圆弧型线。

图1 新风单元结构模型Fig.1 Structural model of fresh air unit

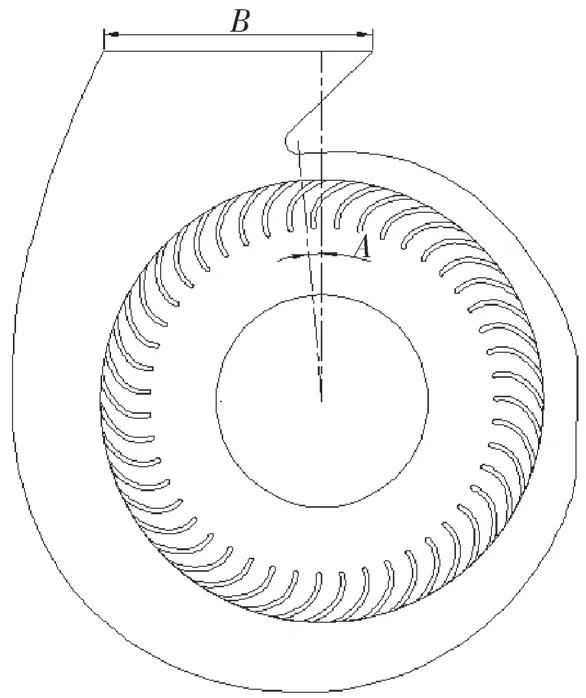

图2 蜗壳及叶轮Fig.2 Volute and blade

通过叶轮中心做蜗壳出口截面的法线,以该法线为基准线,连接叶轮圆心和蜗舌型线圆心,该线条与基准线的夹角即为蜗舌圆心位置角A,以该角度来表征蜗舌深度,蜗壳出口宽度为B。

2 仿真模型及准确性验证

建立三维仿真模型,将进、出口计算域适当延长,基于ANSYS Mesh 进行网格划分。对叶轮旋转域及蜗壳进行加密处理,叶轮旋转域网格为3 386 520,蜗壳网格数量为2 256 580,整体计算域网数量为8 652 370,网格扭曲度<0.75。

基于ANSYS Fluent 进行稳态求解计算,采用RNGk-ε湍流模型,进口边界条件采用0 全压入口,出口边界给定质量流量,动量、湍流耗散项、湍流动能均采用二阶迎风格式。

全压-流量曲线和效率-流量曲线仿真与试验值如图3 所示。可看出全压-流量曲线仿真与试验值趋势一致,最大相对误差为5.60%;效率-流量曲线仿真与试验值趋势一致,最大误差为2.48%,仿真模型准确度较高。

图3 风机气动性能仿真与试验值Fig.3 Comparison of experimental and simulated results for aerodynamic performance

3 仿真计算结果分析

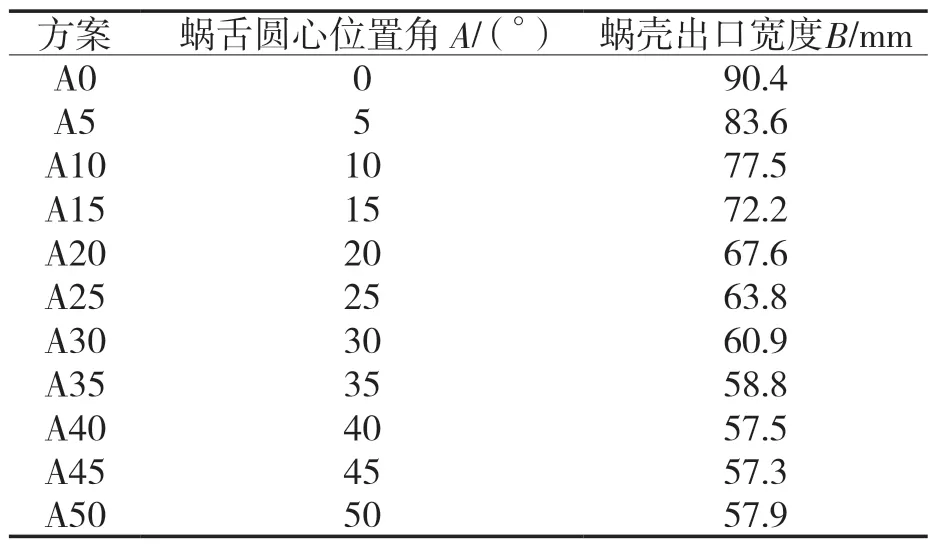

设计不同深度的蜗舌结构,相关参数见表1,其中A10 为原始蜗壳方案,分别对各方案进行仿真求解计算,并对计算结果进行分析。

表1 不同深度蜗舌结构参数Tab.1 Structural parameters for volute tongue with different depth

3.1 外特性曲线分析

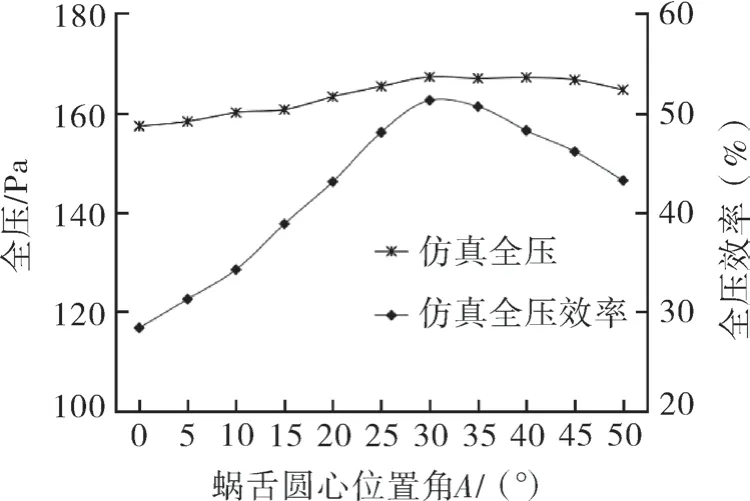

基于额定流量45 m3/h 工况点,对不同蜗舌深度蜗壳进行仿真,风机的全压和全压效率随蜗舌深度变化趋势如图4 所示。可以看出,随着蜗舌深度增加,风机全压值和全压效率均呈现先上升后下降的趋势。其中,全压值变化幅度较小,差值在10 Pa 以内;全压效率变化较大,最大差值可达23%。蜗舌圆心位置角最佳值为30°,对应的蜗壳出口宽度为60.9 mm,此时仿真全压值为167.2 Pa,较原始蜗壳提高5 Pa,全压效率为51.24%,较原始蜗壳提高17.28%。

图4 不同蜗舌深度下风机仿真全压和全压效率Fig.4 Simulated total pressure and total pressure efficiency for the fan with different volute tongues

进一步选取A10(原始蜗壳),A30,A40 共3个方案蜗壳,对不同流量下风机外特性曲线进行对比分析。图5 示出不同方案下风机的全压-流量特性曲线。可以看出,在25~60 m3/h 流量范围内,随着蜗舌深度的增加,风机仿真全压值有小幅度提升,A30,A40 较A10(原始蜗壳)提升约3~7 Pa。在25~45 m3/h 流量范围内,A30 全压值略高于A40;在45~60 m3/h 流量范围内,A30 全压值略低于A40。

图5 全压-流量性能曲线Fig.5 Total pressure-flow curve

图6示出不同方案下风机的全压效率-流量特性曲线,可以看出,在25~60 m3/h 流量范围内,随着蜗舌深度增加,风机仿真全压效率有所提升。其中,A10(原始蜗壳),A30,A40 这3 个方案风机的最佳全压效率点对应的流量依次为55,45,35 m3/h。在25~35 m3/h 流量范围内,A40 方案风机全压效率高于A30 方案;在40~60 m3/h 流量范围内,A30 方案风机全压效率高于A40 方案。在额定流量45 m3/h 工况点,A30 方案风机全压效率为51.24%,较A10(原始蜗壳)方案提高17.28%,较A40 方案提高5.02%。

图6 全压效率-流量性能曲线Fig.6 Total pressure efficiency-flow curve

3.2 流场分析

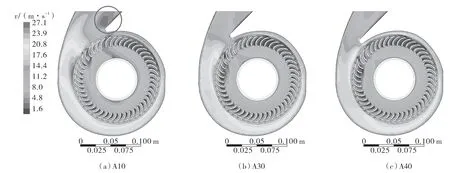

基于额定流量45 m3/h 工况点,对上述3 种蜗壳方案进行流场分析。图7 示出1/2 叶高处叶轮及蜗壳截面速度云图,可以看出,A10(原始蜗壳)方案在蜗壳扩压段靠近蜗舌附近区域存在较大面积的低风速区,约占整个出口域面积的1/3。A30,A40 方案增加蜗舌深度后,低风速区域基本消除,即消除了无效流动区域,整个扩压段风速分布更加均匀。

图7 1/2 叶高处叶轮及蜗壳截面速度云图Fig.7 Velocity contour for blade and volute at 1/2 blade height section

进一步分析1/2 叶高处叶轮及蜗壳截面速度矢量,如图8 所示。可以看出,A10(原始蜗壳)方案蜗壳扩压段低风速区域的大部分气流并未从蜗壳出口流出,而是重新进入到蜗壳内部,进行下一次循环,部分气流甚至从叶片之间的流道逆向流出,约占3 个流道,且回流速度较高。A30,A40方案通过增加蜗舌深度,切除了无效流动区域,气流在扩压段处流动明显改善,大部分气流能够顺利通过扩压段,从蜗壳出口流出,对应的回流叶道数量由3 个减少至2 个,且叶道间气流回流速度明显减弱,从而减少了风机运行时无用功,风机效率提高。离心风机气动噪声主要包含离散噪声和宽频噪声,根据以往的试验数据得知,新风机的宽频噪声对噪声总值贡献量较大,而宽频噪声则主要由风道中的涡流流动产生。对比3 个方案扩压段处气流流动可知,A10 方案扩压段远离蜗舌处气流能够良好出流,而靠近蜗舌的低风速区域气流则与主干气流产生了分离,流动分离易产生压差阻力,从而破坏流动稳定性,致使涡流生成,产生涡流噪声。A30,A40 方案增加蜗舌深度后,切除了流动不稳定区域,从而能够有效降低扩压段处的涡流噪声,达到降低风机噪声总值的目的。

图8 1/2 叶高处叶轮及蜗壳截面速度矢量图Fig.8 Velocity vectors for blade and volute at 1/2 blade height section

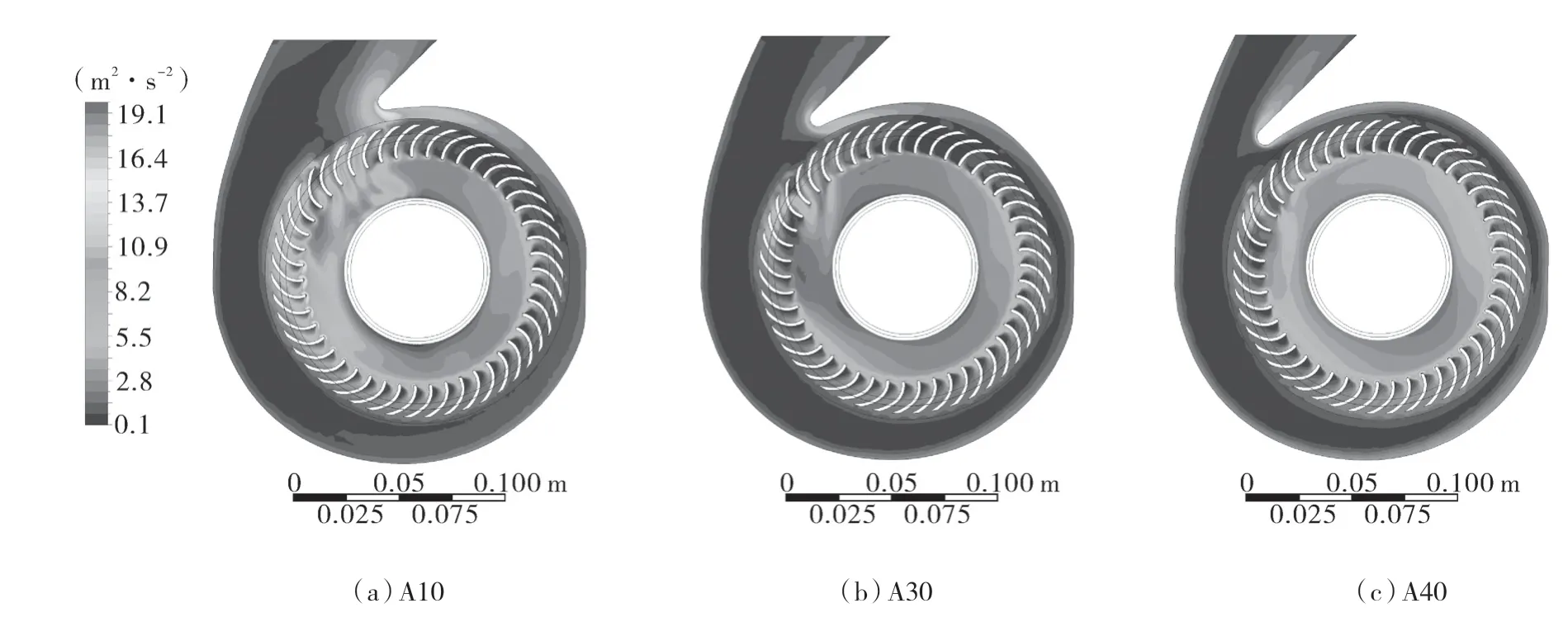

图9示出1/2 叶高处叶轮及蜗壳截面湍动能云图,湍动能与湍流速度涨落方差及流体质量成正比,能够反映介质流动过程中速度波动程度,即流动稳定性。可以看出,该截面处A10(原始蜗壳)方案叶轮及蜗壳湍动能明显高于A30,A40 方案,在叶轮和蜗舌附近区域表现尤为突出,其流动稳定性弱于A30,A40 方案,不稳定的流动易导致风机内部产生涡流,从而增大涡流噪声,同时导致风机内部气流流动损失较高,无效功增加,从而导致宽频噪声升高、风机效率降低。进一步对比A30,A40 方案可知,A40 方案整体湍动能高于A30 方案,相应的风机噪声会高于A30 方案、风机效率低于A30 方案。在叶轮内部区域、扩压段区域表现较为突出,主要是由于蜗舌深度进一步增加后,蜗壳出口宽度减小,从而导致出风阻力增加,同等流量条件下A40 方案风机做功较A30 增加,相应的湍动能随之上升。在蜗舌与叶轮之间的通道区域,A30 方案湍动能则高于A40 方案,主要是由于A40 方案蜗舌深度较A30 方案进一步增加,从而减少了叶轮裸露的叶片数目,此处的气流流动进一步趋于稳定。综上对比3 种蜗壳方案,在额定流量45 m3/h 工况下,A30 方案风机性能最优。

图9 1/2 叶高处叶轮及蜗壳截面湍动能云图Fig.9 Turbulent kinetic energy contour for blade and volute at 1/2 blade height section

4 试验验证

分别对A10(原始蜗壳),A30,A40 方案制作手板样件,在空调设备及系统运行节能国家重点实验室进行整机风机性能及噪声测试,相关测试方法参考国家标准,测试结果见表2。

表2 试验结果Tab.2 Experimental results

从测试结果可以看出,在额定流量45 m3/h 工况下,A30 方案风机性能及噪声水平最优,A40 方案次之,两者均优于A10(原始蜗壳)方案。其中A30 方案较A10 方案功率降低7.8 W,且噪声降低1.7 dB,即通过适当增加蜗舌深度,能够减少风机无效做功,同时改善风机噪声,与仿真结果一致。A40 方案功率和噪声较A30 方案有所增加,即过度增加蜗舌深度后,相应的蜗壳出口宽度过小,导致出风口面积减小,出风阻力有所增加,为达到相同的流量,需要增加风机做功,相应的风机功率噪声也有所提升,与仿真结果一致。

5 结论

(1)蜗舌深度对蜗壳扩压段以及附近叶道间区域气流流动有较大影响。当蜗舌深度不足时,会导致蜗壳扩压段在靠近蜗舌侧附近区域产生低风速区域,此处区域大部分气流与主干气流产生分离,即并未从蜗壳出口流出,而是再次进入到蜗壳内部进行下一次循环或者进入到附近叶道间区域逆向流出,导致叶轮无效功增加,风机效率降低;此外,不稳定的流动导致风道内涡流的产生和湍动能增加,致使风机噪声增加。

(2)过度加深蜗舌结构,虽能够改善蜗舌与叶轮之间区域的气流流动,但同时会导致蜗壳出口宽度过小,出风口面积过小,出风阻力增加。为达到相同流量,风机需要做功更多,以克服阻力,风机效率降低,同时叶轮内部和蜗壳扩压段区域湍动能也随之增加,风机噪声增加。

(3)适当增加蜗舌深度能够改善蜗壳扩压段处流动,提高风机气动性能,同时降低风机噪声。试验测试结果表明,优化后的蜗壳(A30 方案)在额定流量下功率降低7.8 W,噪声降低1.7 dB。