风冷螺杆空压机测试系统及环境参数对性能影响研究

周浩然,张 良,杨玉麒,叶方平

(1.上海理工大学 上海市动力工程多相流动与传热重点实验室,上海 200093;2.浙江新劲空调设备有限公司,浙江龙泉 323799)

0 引言

空气压缩机(简称空压机)作为压缩空气的生产设备,起到了将电能转化为空气压能的作用[1]。在工业生产中,压缩机的用电量占到了全国发电量的9%以上[2],其性能直接关系到能源的转换效率,对碳排放量起到了较大影响,成为我国能否如期达到“双碳”目标的重要影响因素。研究空压机设备性能影响因素,并对设备进行准确有效的性能测试就显得尤为重要。

对于风冷螺杆空压机,因其可靠性高,螺杆压缩机零部件少,没有易损件,安装环境的适应力强,冷却系统简单可靠,设备可拆卸、方便维修移动等优点,越来越受到市场的欢迎[3-4]。随着市场规模的扩大,空压机逐步由传统的中小型向大型化发展。在设备实际使用中,空压机仅有约为15%的电能用来压缩空气,剩余85%的能量以热量的形式散失到周围的环境中[5]。对于大型空压机,散失的热量总量大,会使得设备周围空气温度、湿度状态迅速变化,对空压机进口空气状态造成较大影响,从而影响压缩机的工作效率[6]。为了满足大功率空压机的散热要求,防止环境温度波动对空压机性能的影响,测试和安装环境的空调系统和气流组织就显得尤为重要[7]。

张志恒等[8]通过对3.5 m3/min 的小型螺杆空压机进行变工况试验,分析了影响空压机性能的多种因素,发现空压机系统性能不仅与主机相关,辅助设备的选择、系统的装配也很关键,并给出了进口空气速度的合适范围(吸气控制阀进气口的流速应控制在10~20 m/s 范围内,油气分离器进口气体流速应控制在15 m/s 左右);梁昌水等[9]依托于空压机台架试验,研究取气口位置对设备性能的影响,对3 种典型的取气位置进行比较分析,给出了不同工况下的最佳取气位置;郝佳楠[3]以常用螺杆空气压缩机为研究对象,建立了能耗数学模型,量化分析了设备运行时间、空压机流量、压缩空气对系统机能的影响,从设备结构和整体系统两方面入手,通过改造阀门结构,达到节能的效果;王凯等[10]采用计算机配合数据采集卡与LabVIEW 软件编程组成小型空压机性能的测试系统,为测试环境系统的软件编程提供了参考。

上述文献对空压机性能测试系统的整体性研究相对较少[11-14],只关注小型空压机性能的影响因素、装置的节能和测试系统的软件选择与编程,且缺少对大型空压机测试环境的研究。本文结合实际应用,设计研究了一种局部排风的大型空压机性能测试系统,并探究环境参数变化对空压机容积流量和比功率的影响(文中将额定功率为9~37 kW 的空压机定义为中小型空压机,额定功率为37~250 kW 的空压机定义为大型空压机)。

1 空压机性能测试系统设计

针对空压机测试系统的设计主要分为3 个部分:空压机性能测试装置、测试房间空气处理系统、数据采集与软件测试系统等。系统的整体框图如图1 所示。

图1 测试系统的整体框图Fig.1 Overall block diagram of test system

本文研究的空压机测试环境,房间尺寸为13.8 m×6.3 m×5.2 m。东墙内侧存在尺寸为2.24 m×2.15 m×5.2 m 的测试系统控制机房。为了简化计算,将控制机房排除在空压机测试环境之外。针对空调系统的不同运行模式、不同运行阶段,分别计算了环境热湿负荷。设计了全空气的二次回风和全新风混合的定风量的空气处理系统,并采用上送上回的送风方式,利用双层百叶窗结合多叶调节阀对送风角度和风量进行控制,以确保环境温度、湿度的稳定性。针对大型空压机散热量大的特点,采用局部排风罩对测试环境的排风进行控制。测试房间内布置9 个送风口,每个送风口尺寸为1.2 m×0.5 m,设置在空压机两侧,距地面3.7 m。空压机上方的散热气流为热射流,依据空压机上方的冷凝器出风口和排风罩的相对高度(H=1.3 m),通过虚拟极点修正法可求得排风罩的尺寸[15-17]。测试环境的空调系统布置如图2所示。

图2 测试环境的空调系统布置Fig.2 Air conditioning system layout of test environment

利用LabVIEW 软件编程,通过DAQ 模块实现空压机测试系统测试数据的采集和系统硬件的控制。

2 空压机性能测试装置及参数计算

本文研究的重点为风冷螺杆空压机,其性能参数的测量普遍为气流流量测量,依据GB/T 15487—2015《容积式压缩机流量测量方法》和GB/T 3853—2017《容积式压缩机验收实验》,通过对比分析不同气体流量测量的优缺点,结合实际情况,最终选择临界文丘里喷嘴测试方式。

2.1 临界文丘里喷嘴测试装置

临界文丘里喷嘴的风冷螺杆空压机容积流量测试装置原理如图3 所示。对于该流量测试装置,存在内外双气源。外部气源由工厂提供,作为气动阀门的动力源,保证系统的运行。

图3 容积流量测试装置原理Fig.3 Schematic diagram of volumetric flow test device

测试开始时,由被测空压机输送的压缩空气作为内部气源,经压缩空气进气手阀的选择进入测试系统,经过缓冲罐(用于保证空气压力的稳定和测试气体的连续性)。通过改变气动调节阀的阀门开度,调节空压机的排气压力。通过对不同支路气动球阀的选择,使得被测压缩空气经过整流器后进入不同尺寸的临界文丘里喷嘴(12.7,19.05,25.4,31.75 mm),并由测试传感器测得空气状态。最终压缩空气经过消音器处理,降低分贝后排入环境。

2.2 空压机性能参数的计算

对于临界文丘里喷嘴,喷嘴状态下质量流量由式(1)(2)获得。容积流量由式(3)~(8)获得,最终将喷嘴处的容积流量(实际容积流量)根据气体状态方程换算为标准入口状态条件下空气的容积流量(标准容积流量)。GB 19153—2019《容积式空气压缩机能效限定值及能效等级》中规定,空压机测试吸入口空气温度为20 ℃,压力为0.1 MPa,相对湿度为0。

临界流系数的计算式:

式中,C*为临界流系数;t1为喷嘴上游气体温度,℃;p1为喷嘴上游气体压力,MPa。

临界文丘里喷嘴的实际质量流量qm的计算式:

式中,qm为流经喷嘴的气体质量流量,kg/s;d为喷嘴直径,mm;C为喷嘴流出系数,根据试验数据及规定精度取C=0.988 8;R为气体常数,J/(kg·K);T1为喷嘴上游气体温度,K。

干空气的压力Pdry的计算式:

式中,Pdry为干空气的压力,MPa;Pat为测试环境压力,MPa;φ为环境相对湿度;Pqb为饱和状态下水蒸气的分压力,MPa。

0~200 ℃饱和水蒸气的分压力Pqb的计算式:式中,C8=-5.800 220 6×103;Ti为空压机进口空气温度,K;C9=1.391 499 3;C10=-4.864 023 9×10-2;C11=4.176 476 8×10-5;C12=-1.445 209 3×10-8;C13=6.545 967 3。

干空气密度ρ的计算式:

式中,ρ为干空气密度,kg/m3;Rm为干空气的气体常数,J/(kg·K),Rm=287.1 J/(kg·K)。

实际容积流量qv的计算式:

式中,qv为喷嘴工况条件下的容积流量(实际容积流量),m/min3;K1为转速修正系数;K13为冷凝液修正系数,对于测试过程中有冷凝液析出的需进行此项修正。

转速修正系数K1的计算式:

式中,Ned为空压机额定转速;Nsd为空压机测试设定转速。

冷凝液修正系数K13的计算式:

式中,Pi为空压机进口压力,MPa;Pqb为饱和状态下水蒸气的分压力,MPa。

定频空压机比功率计算式:

式中,e为空气压缩机机组比功率,kW/(m3/min);K14为机组比功率吸气温度修正系数。

吸气温度修正系数K14的计算式:

式中,Ti为空压机进口温度实测值,K。

变转速喷油回转空气压缩机机组比功率,由满负荷机组容积流量的100%,70%和40%时的机组比功率按下式加权计算为:

式中,eVC为变转速喷油回转空气压缩机机组比功率,kW/(m3/min);eVC,a为规定工况下,变转速喷油回转空气压缩机满负荷运转时,容积流量为a对应的空气压缩机机组比功率,kW/(m3/min);fa为权重系数,按表1 选取;a为对应变转速喷油回转空气压缩机满负荷运转时100%,70%,40%容积流量的工况。

表1 变转速喷油回转空气压缩机机组比功率计算权重系数Tab.1 Weighting coefficient for specific power calculation of variable speed oil injection rotary air compressor unit %

2.3 测试装置和不确定性分析

2.3.1 测试装置

试验中测试装置的相关参数见表2。

表2 测试装置Tab.2 Test Devices

2.3.2 不确定度分析

以质量流量qm为例,如果用于流量qm计算的各独立量为X1,X2,X3,…,Xn,流量可以用函数表示为:

且X1,X2,X3,…,Xn对应的不确定度为δ X1,δ X2,δ X3,…,δ Xn,则流量的不确定度:

即:

式中,C为流出系数;ε为膨胀系数;d为喷嘴直径;Δp为气体流经节流元件时的压力差;ρ为测量位置气体密度。

依据上述公式可求得质量流量的不确定度为2.46%。同样的,容积流量和比功率的不确定度也可求得,分别为2.51%和2.62%。

3 试验研究及结果分析

本文试验的重点分成2 个部分:(1)通过试验确保测试环境的稳定性;(2)探究环境参数变化对空压机容积流量和比功率的影响。

3.1 测试环境温度场稳定性验证

空压机测试环境的稳定性主要在于温度场的稳定,取决于2 个方面,一方面是空压机上方排风罩附近的温度场稳定性,另一方面是空压机进气口附近的温度场稳定性。注重这2 个方面的意义在于,防止空压机产生的废热没有被排风罩捕集,逸散到测试环境中,如果大量废热被空压机进气口吸入,不仅会影响空压机性能,还会影响空压机的冷凝散热效率,使空压机内部产生高温,长时间运行甚至会大幅减小空压机的使用寿命。

3.1.1 局部排风罩捕集性能验证

本文综合考虑各项因素,通过虚拟极点修正法确定了局部排风罩结构尺寸,有效地提高了排风罩的整体性能。

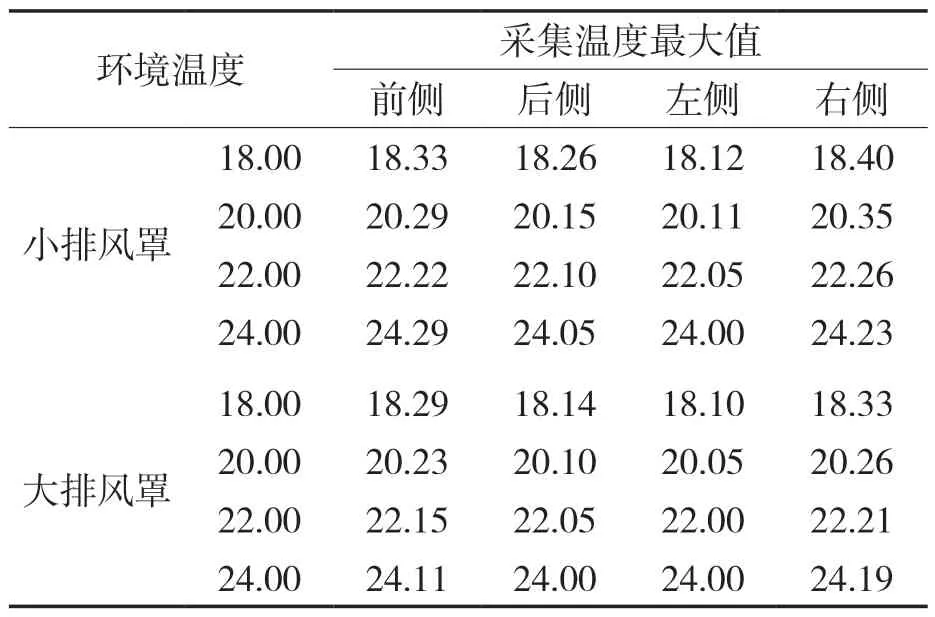

表3 列出不同测试环境温度下,距离排风罩四周0.1 m 处,沿高度Z方向的实测温度值。通过采集测试结果发现4 种温度工况下,由于热量外逸导致的最大温升为0.40 ℃,相比于小排风罩四周温度升高的现象,大排风罩周围的环境温升更小,原因在于,排风罩捕集效果跟相对高度密切相关,但由于房间设计要求,小排风罩相对空压机上方冷凝器出风口高度最低为1.3 m,暂未达到最佳相对高度,而大排风罩相对高度已经达到最佳。排风罩附近最大温升仅为0.40 ℃,满足测试环境温度均匀性为0.5 ℃的设计要求,认为空压机排出的热量大部分被局部排风罩捕集并带离测试环境。

表3 不同测试环境温度下排风罩四周最大采集温度Tab.3 Maximum collected temperature around the exhaust hood under different test ambient temperatures ℃

3.1.2 空压机进气口温度场稳定性

图4 示出在20 ℃的测试环境温度下,房间温度场稳定后,某一时刻大空压机(X=2.9 m)和小空压机(X=4.2 m)在空压机进气口中心位置(小空压机Z=1.0 m,大空压机Z=1.1 m)的温度分布。从图中可以看出,测量温度在Y方向有所波动,主要原因是在实际测试过程中,测试环境内其他设备对温度场产生干扰,以及空调送风温度存在波动。但分析发现最大温差仅为0.20 ℃,且最高温度小于20.25 ℃。

图4 20 ℃温度场空压机进气口采集温度Fig.4 20℃ temperature field air compressor inlet acquisition temperature

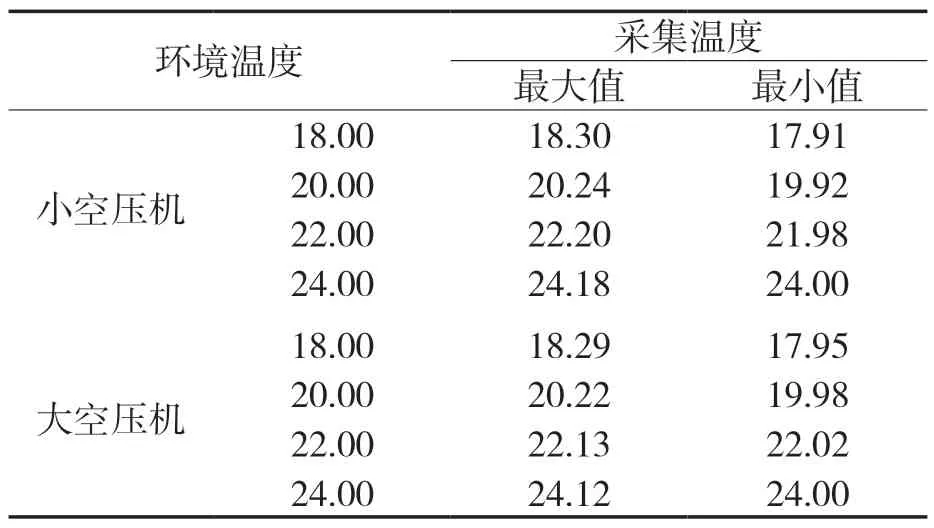

表4 列出不同测试环境温度下,房间温度场稳定后,30 min 内的温度最大值和最小值。分别测试了18,20,22,24 ℃共4 种工况条件下空压机进气口在X方向的温度均匀性。分析结果表明,18 ℃相比于24 ℃工况,均匀性数值相差较大。主要原因是厂房初始温度为26 ℃,测试环境温度越低,经空调系统处理后,空气的前后温差越大,使得房间内温度均匀性有所下降,但由于设计空调系统风量较大,送风温差较小,使得测试环境内温度均匀性可以满足测试要求。

表4 不同测试环境温度下空压机进气口采集温度Tab.4 Air compressor inlet acquisition temperature under different test ambient temperatures ℃

3.2 测试环境参数对空压机性能的影响

影响风冷螺杆空压机性能的因素多种多样,如阴阳转子的几何参数、空压机转速、循环润滑油量、机组的阻力特性等。而本文通过测试,记录大排风罩下不同测试环境参数(环境温度、环境相对湿度)下被测机组的性能变化趋势,探究这2个因素对风冷螺杆空压机能效的影响。

针对企业研发的风冷螺杆空压机进行性能测试,探究其在排气压力为0.7 MPa,不同环境温度(18~30 ℃)和相对湿度(50%~90%)下,空压机容积流量和比功率的变化。对每一工况进行试验并记录结果。

3.2.1 测试环境参数对空压机容积流量的影响

在测试环境温度场稳定的基础上,改变环境温度和相对湿度,探究机组容积流量的变化。空压机容积流量随温度和相对湿度的变化趋势如图5 所示。

图5 空压机修正后容积流量的变化Fig.5 Change of volume flow of air compressor after correction

从图中可以看出,在测试温度一定的情况下,随着相对湿度的增加,机组的容积流量不断增加,在测试温度为30 ℃时容积流量变化最大,相对湿度在50%~90%的变化过程中,容积流量增加了1.89%。通过理论分析可知,随着相对湿度的不断增加,空气密度下降,空气中水蒸气分压力不断上升,干空气的分压力下降,使得进口干空气的密度逐渐下降,吸气压力降低,冷凝液修正系数增大,虽然空压机质量流量有所波动,但最终导致空压机容积流量的上升。

随着测试环境温度的升高,容积流量在相对湿度小于75%时,趋势并不明显;当相对湿度大于75%时,测试环境温度越高,容积流量越大。原因在于,空压机容积流量的变化,主要受空气质量流量和密度的双重影响。

当测试环境温度升高且处于低环境湿度时,空气质量流量下降,空气密度受到干空气分压力和空气温度的影响,使密度整体也呈下降的趋势,但此时质量流量的下降带来的影响更大,表现为在相对湿度为50%时,在30 ℃工况下容积流量最小。但随着相对湿度的增加,空气密度变化的影响不断增加,最终导致在高相对湿度区,由于水蒸气分压力不断增加,致使干空气的分压力不断减小,在干空气分压力下降与温度升高的双重影响下,空气密度下降趋势大于质量流量的下降趋势,空压机的容积流量也随之增加。在相对湿度为90%时变化最大,环境温度在18~30 ℃的变化过程中,容积流量增加0.90%。

3.2.2 测试环境参数对空压机比功率的影响

图6 示出了各工况点下空压机的比功率,从图中可以看出,随着测试环境温度和相对湿度的增加,空压机的比功率均增大,虽然相对湿度变化时,比功率有所波动,但是整体趋势依旧变大。在环境温度一定的情况下,湿度在50%~90%的变化过程中,比功率最大增加1.03%。在相对湿度一定的情况下,环境温度在18~30 ℃的变化过程中,比功率最大增加3.02%。

图6 空压机修正后比功率随温度的变化Fig.6 Change of specific power of air compressor with temperature after correction

主要原因是由于在温度升高时,空压机质量流量减小,但单位质量的气体压缩功耗增加,最终表现为空压机整体功耗增加。同时,在压力相同的情况下,相比于干空气,湿空气的密度较小,所需要的压缩功更多,也使得空压机能耗增加。虽然随着吸气口空气温度和相对湿度的升高,空压机系统的容积流量升高,但对于比功率而言,依旧有增大的趋势。

图7,8 分别示出不同型号空压机在相对湿度50%下,比功率随着环境温度的变化;在环境温度为20 ℃的情况下,比功率随相对湿度的变化,变化规律与前文描述一致。

图7 不同型号空压机比功率随环境温度的变化Fig.8 Change of specific power of different types of air compressor with ambient temperature

图8 不同型号空压机比功率随相对湿度的变化Fig.8 Change of specific power of different air compressors with relative humidity

综上所述,通过实际测试将测试值转换为标准工况下空压机吸入口空气状态,探究了空压机比功率随环境温度和相对湿度的变化规律。与此同时,由于环境温度过低,会使得螺杆机空压内部润滑油黏度上升,增加系统阻力,增大压缩过程耗功,因此选择合适的空压机运行温度范围就显得尤为重要,既避免温度过高带来的压缩空压产生的能耗增加,又避免温度过低带来的润滑油阻力增大造成的能耗增加,使系统处于高效的运行范围。同时,尽可能地减小空压机使用环境的空气相对湿度,也有利于空压机运行能效的提高。

4 结论

(1)采用局部排风的空压机测试环境温度均匀性能达到0.5 ℃以内,空压机进气口温度波动度在±0.3 ℃以内,确保了测试环境的稳定性。

(2)空压机的容积流量受环境温度和湿度的耦合影响。当测试环境处于低环境湿度时,测试环境的湿度相比温度对容积流量的影响更大,表现在相对湿度为50%时,30 ℃工况下容积流量最小。在高相对湿度区,测试环境湿度的影响更小,表现为在相对湿度为90%时,30 ℃工况下容积流量最大。在相对湿度一定的情况下,环境温度在18~30 ℃的变化过程中,容积流量最大增加0.90%。在测试温度一定的情况下,相对湿度在50%~90%的变化过程中,容积流量最大增加1.89%。

(3)随着测试环境温度和相对湿度的增加,空压机的比功率均增大,相比温度,环境湿度的变化对比功率的影响更小。在环境温度一定、湿度在50%~90%的变化过程中,比功率最大增加1.03%。在相对湿度一定、环境温度在18~30 ℃的变化过程中,比功率最大增加3.02%。

(4)空压机在测试环境(相对湿度50%~90%、温度18~30 ℃范围内)相对湿度为50%,温度为20 ℃时,容积流量较小,比功率最小,性能最好。在实际工程中,通过适当降低环境温度和相对湿度,能有效地降低空压机能耗。