路床水泥治土施工技术分析

岳丽红

(上海浦公检测技术股份有限公司,上海 201399)

路床水泥治土是公路路基处理的有效技术手段之一,对于分布广泛的软弱土路基可显著改善其力学性能。水泥中的氧化钙可与黏性土中的硅酸盐发生水化反应,生成水化钙硅酸盐凝胶充填土体孔隙,令颗粒结合更紧密,减少软土的液限、塑限,降低其压缩性及液化可能性,增强路床土的抗剪强度。水化反应生成的凝胶藻可黏结沙质土颗粒,提高其整体稳定性。固结后的土体内摩擦角增加,可有效提升路基的承载力及抗剪能力。水泥治土还能降低路基底部的应力水平,减少路基发生破坏的可能,有效增强路基土的力学性能,确保路基的稳定性。

1 水泥治土技术的参数设计

1.1 水泥品种的选择

水泥治土需选择合适的水泥品种,不同品种水泥早期强度的增长速率不同,对土体稳定性的改良作用也有差异。一般选择早期强度增长较快的普通硅酸盐水泥,不宜选用高炉水泥,因为这类水泥早期强度增长缓慢,不利于土体快速固结,无法有效提升路基承载力。如果路基土属于高液限黏土,应优先选用矿渣细度较高的普通硅酸盐水泥,因为矿渣具有活性,可有效降低黏土的液限及塑性指数,减少路基在车辆荷载下发生塑性流动的可能。如果路基土较为疏松,应选择矿渣细度较低的水泥品种,以提供更高的早期强度,增大土体的内摩擦力及结构强度,避免路基发生过度压实。

1.2 水泥用量的确定

水泥用量的确定主要通过配合比设计实现,包括水灰比与沙灰比。水灰比过大或过小都会对土水泥混合料性能产生不利影响。沙灰比过大会导致水泥用量不足,强度发展缓慢;过小则会造成水泥浪费,不经济。配合比的设计需兼顾各方面因素,确定经济合理的水泥用量。

为准确设计配合比,采用以下公式计算水泥掺量:

W=α×LL-β

(1)

其中,W为水泥掺量,%;LL为路基土液限,%;α、β为经验系数。通过上述公式计算,根据路基土性质科学设计水泥掺量,一般以路基土液限值的8%~12%为宜,既可减少用量,又可保证固结效果。

1.3 施工准备

高速公路路床水泥治土施工前准备会直接影响整体项目进度、成本及整体质量把控。除了做好人员分布、施工进度计划安排、机械安排及技术分析外,还需提前做好以下工作:

①试验准备。对填筑材料进行各种试验以确定相关参数。该项目路床水泥处治土填筑材料主要采用与路基同土源的土和水泥作为原料。采用32.5级复合硅酸盐水泥,按照设计要求对填筑材料进行水泥试验检测、颗粒分析试验、含水量检测、EDTA滴定法检测曲线、重型击实试验及强度试验。所有实验结果合格后报监理工程师审批,经监理工程师同意后,方可进行路床处治施工。

通过重型击实试验得到不同水泥掺量下泥浆固化土最优含水量及最大干密度。每次的加水量公式、干密度公式、湿密度公式如式(2)、式(3)、式(4)所示。

(2)

(3)

(4)

其中,mw为所需的加水量,mi为含水率ω时土样质量,ωt为土样原有含水率,ω为要求达到的含水率,ρ为试样的湿密度,m2为试样和试桶的总质量,m1为试桶的质量,ρd为试样的干密度,ω为试样含水率。

②处理下承层。下承层是路床水泥土的承载体,要保证其表面平整度及坚实情况,确保没有松散材料及软弱土体。为保证施工前下承层的平整性及压实情况符合设计规范要求,需在路床铺筑前使用压路机进行碾压试验[1],如果发现路面面层过于干燥及松散,应适当进行洒水碾压,如果出现低洼点及坑洼,应将其回填压实,确保路面平整,确认无任何问题后,经现场监理工程师同意便可正式开工。

③施工放样。在施工测量及取样过程中,全站仪用于确定和标记下承层中心线的位置,用石灰铺设路缘线,定出路床轮廓线作为施工基准。取样时必须在不同的控制线及高程控制点上进行测量,确保施工控制线与相应的高程控制点符合工程要求。为了方便卸料,通过计算在下承层用石灰撒出均匀方格,根据实际情况及设计要求,通过试验段得出原土虚铺厚度为24 cm,每个方格网按100 m2布置,每车拉土控制在24 m3。每50 m一个断面,每个断面取左中右3个点作为距离控制桩,用于检测松铺及压实厚度,以便更好地控制现场材料卸载质量,便于后续施工,确保铺设及处理质量。

1.4 配合比设计

配合比设计需兼顾操作性与经济性,实现技术与经济的最佳平衡。在操作性方面,控制水灰比为0.8~1.2,避免过湿或过干,沙灰比为8~12,充分发挥强度作用。在经济性方面,在保证效果的前提下增加矿渣细度,减少用量,控制较低沙灰比,但不能过度减少用量,以免影响持久性。以技术指标为基础,经济指标为方向,优先满足技术要求,在此基础上考虑经济因素,获得技术经济兼优的配合比设计方案。

2 经济性分析

操作性。在设计配合比时需考虑操作性因素,发挥材料的优良性能。例如:水灰比过大会导致材料过湿,不利于机械化施工;水灰比过小会降低工作性,使材料过干难以充分拌和。将其控制在合理范围内可保证足够的工作性,避免出现过湿的问题。

经济性。经济性是配合比设计需要兼顾的重要内容。例如:适当增加矿渣细度,在保证技术指标的前提下用较少水泥获得充分的早期强度,节约成本。但过度降低水泥用量会影响稳定性,需平衡各类影响因素。

技术与经济的平衡。技术指标是基础,但在满足技术要求的条件下应合理考虑经济因素,寻求技术与经济的最佳平衡点。

3 水泥治土的施工工艺

3.1 拌和技术与质量控制要点

拌和是水泥治土的关键,直接影响路基质量。拌和不均匀将导致路基强度及质量出现差异,故需保证拌和料的均匀性,严格控制以下几方面:①材料质量。检测水泥和土中的杂质含量,将其控制在标准范围内,避免杂质影响质量。②精确配料。控制好水分含量,保证在最佳含水率以下1%~2%。严格按设计比例配料,避免误差导致配合比不准确。③充分翻拌。拌和要全面翻转至少5次以上,确保混合均匀,防止出现死角。④合理的拌和时间。拌和时间控制在2~3 min,过长会降低水泥活性,过短则达不到均匀要求。⑤质量检测。拌和后立即检测样品工作性状态及水泥含量,确保均匀性。如图1所示。

图1 水泥土拌和工艺流程Fig.1 Cement and soil mixing process

3.2 摊铺与碾压技术要求

摊铺前应平整基层,确保下层承载力足够。摊铺时控制厚度在15~20 cm,要匀速、连续摊铺,避免冷接头。分层碾压至设计密实度,采用振动压路机与静压机械配合。初碾以静压为主,后期采用振动压路提密实度,不可单独振动压路,碾压后应检测压实效果。

3.3 养护期处理及参数控制

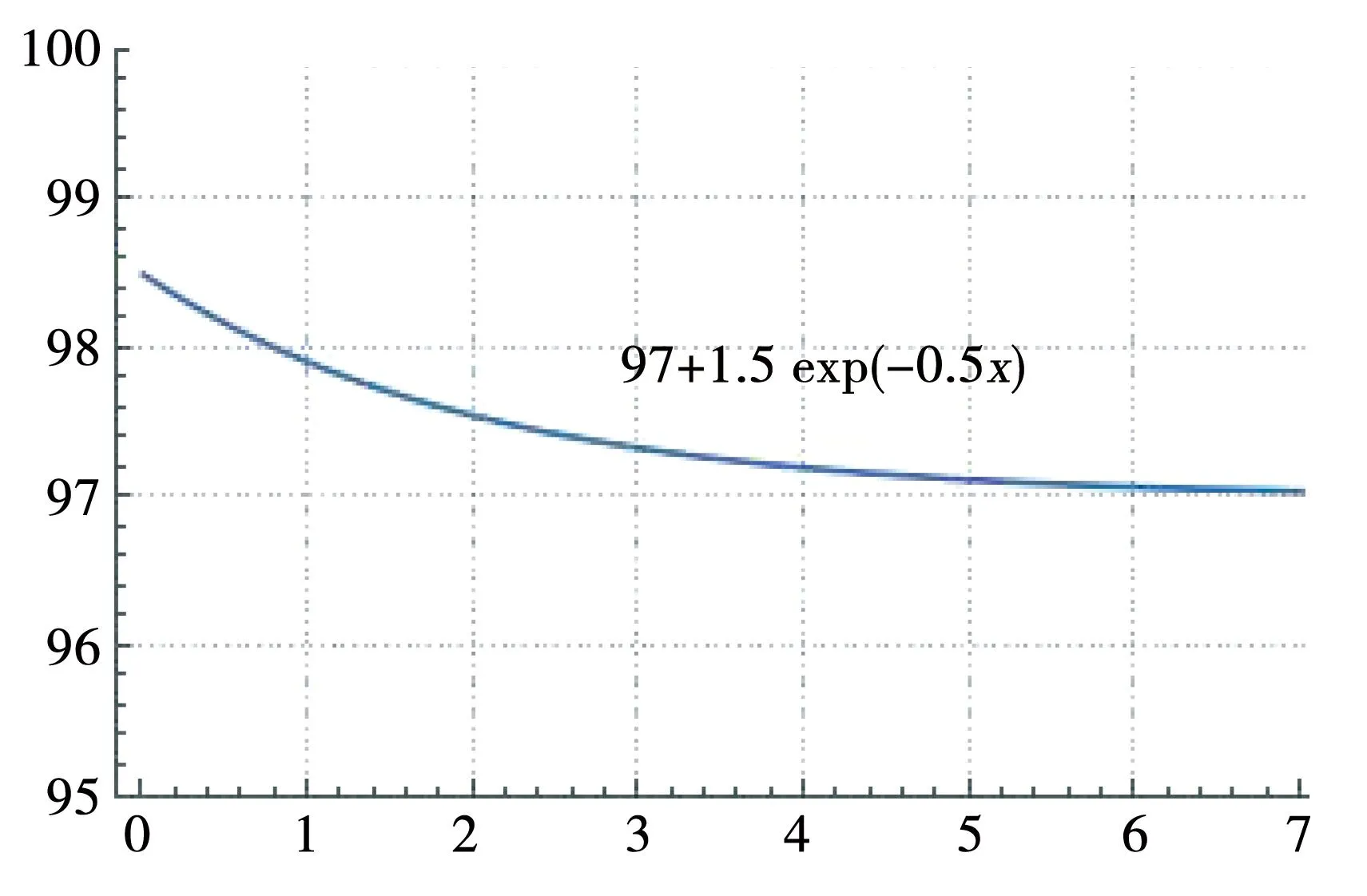

水泥土养护的主要目的是维持足够的湿度,使水化反应持续进行,促进土体固结。养护期通常不少于7 d,最初2~3 d尤为关键,需实时监测养护区湿度,一般控制在95%以上,发现局部过干则应立即补水,保证湿度。严格管制车辆通行,防止致密度下降。可采取遮阳棚覆盖等措施遮阳防风,减少水分散失。对于干燥或大风环境,可设置自动喷淋系统,对养护区进行喷雾,以准确控制湿度。养护结束后,可选喷涂油面层,进一步控制水分流失。本工程采用自动喷雾养护系统,效果显著[2]。监测结果(图2)显示,养护初期湿度控制在97%以上,有效促进了水化反应,确保了路基稳定性。

图2 养护期湿度变化曲线Fig.2 Humidity change curve during curing period

函数97+1.5exp(-0.5x)描述了一个随时间逐渐下降的湿度变化趋势。97为常数项,表示湿度的基线值为97%。1.5exp(-0.5x)描述了湿度随时间的变化,其中1.5表示湿度的最大可能变化是1.5%。exp(-0.5x)是一个指数衰减函数,其中-0.5x控制了衰减的速度。随着时间x的增加,函数值会逐渐减小,从而导致整体湿度逐渐接近97%。此函数的选择是基于模拟的,意味着在养护初期湿度可能稍微高于97%,但随着时间的推移,湿度会逐渐接近97%。

4 水泥治土质量评价技术

4.1 治土效果检测方法

水泥治土效果主要通过检测固结体抗压强度及密实度来评价。固结体强度检测采用室内抗压强度试验,测试固结土抗压强度,与设计要求对比,判断固结效果。密实度检测采用现场夹具法、铅块法、钻探法等检测实际密实度是否达标。还可采用重复载荷法,测量残余变形量,间接评估密实效果。还可进行抗剪强度及加利福尼亚承载力比测试,全面检验改良效果[3]。

4.2 路基承载力评估技术

对水泥固结后的路基承载力进行评估,可采用经验法、静载荷法等。经验法是根据过去案例数据建立路基土类型与承载力关系的经验对应表,通过查表估算承载力。静载荷法是在测试路段进行静止加载试验,施加不同级别压力,测量路面沉降情况,确定路基承载力衰减规律及极限承载力。可采用动载荷法,使用标准轴载通过路基,检测路面反弹情况进行承载力反推。此外,还可结合室内直接剪切试验获取路基抗剪参数,应用理论计算确定承载力[4]。各种方法都需严格控制试验条件,保证所得结果可靠,为设计提供依据,如图3所示。

图3 路基承载力评估技术流程Fig.3 Technical process of subgrade bearing capacity evaluation

5 水泥治土技术的优化措施

5.1 加快水泥固结

可通过调整水泥掺料比例来加速固结。适当增加矿渣细度较高的矿渣硅酸盐水泥比例,矿渣细度越高,活性越强,水化反应速率越快。采用掺入硅灰、高炉矿渣微粉等掺料的硅酸盐系列复合水泥也可显著提升早期强度。根据路基土性质科学设计水泥掺量,一般以路基土液限值的8%~12%为宜,既可减少用量,又可保证固结效果。严格控制拌和用水量,保证水灰比为0.8~1.0,为水化反应提供适量水分。还可研发快速固结水泥技术,采用功能型掺料调控水化过程,缩短凝结时间,该技术目前还处于研发阶段。例如:采用某速固复合水泥,3 d和7 d抗压强度分别提高了30%和15%。如表1所示。

表1 采用不同措施对比分析

5.2 提高施工机械的适应性

根据不同区域的地形地貌特点针对性地改造施工机械。对于沼泽软土路段,采用宽履带爬行式底盘,提高通过性。对突发陡坡,安装升降悬挂系统,实时调节车体高度。配备气垫系统,快速升降整平,适应不均匀路面。安装位置传感装置,实现自动避障。扩大轮胎接地面积,提高履带黏着力。对关键部件使用防腐蚀、防冲蚀材料,延长使用寿命。开展操作人员技能培训,提高其应对复杂地形的能力。做好机械的定期维护保养,确保其发挥最大效用。

5.3 优化养护措施

采用自动喷雾养护系统,在不同养护阶段对湿度进行精确控制。关键期每天养护2~3次,保证湿度≥95%。非关键期可适当减少养护次数,但仍要严格监测湿度变化。配套使用保温薄膜、遮阳棚等设施覆盖,减少水分流失。开发养护保湿复合材料,形成水分阻隔层,持续提供湿度。建立养护质量监测体系,对养护情况进行记录,确保符合要求。合理安排养护期,根据气候条件适当延长。加强人员培训,提高养护操作技能。

6 结束语

水泥治土技术是公路工程施工中不可或缺的重要技术,合理采用水泥治土技术可有效改良软弱路基,提升路基承载力及整体稳定性,确保公路工程质量。需从水泥品种选择、掺量设计、配合比优化等方面入手,严格控制拌和、摊铺、碾压、养护等施工环节,采用多种方法全面评价固结效果,优化各个细节,提高公路工程质量。通过深入理解及掌握水泥治土原理与工艺,提升我国公路工程整体质量及安全性,推动公路事业的进一步发展。