玻璃基三维集成技术领域系列研究新进展

三维集成是后摩尔时代集成电路发展的主要技术途径。玻璃通孔(TGV)技术与传统的三维封装技术相比,有着成本低、高频损耗小、集成度高、热膨胀系数可调等显著优势,已成为国内外研究的热点,被英特尔誉为“新的游戏规则改变者”。电子科技大学张继华教授团队在国内率先开启三维集成玻璃通孔材料和集成技术研究,联合成都迈科科技有限公司在新型可光刻玻璃基板、超细玻璃通孔及超高深径比通孔填充等方面取得了一系列新进展。

一、可光刻玻璃材料介电损耗控制方法

针对光敏玻璃介电损耗与可光刻性难以兼顾的技术难点,团队发明了低损耗的可光刻玻璃基板及生产方法,利用中和碱效应、压制效应和稳定效应,减小光敏玻璃介电损耗,在低损耗玻璃材料设计、热匹配设计与制备工艺等方面取得了一系列关键技术突破,开发出兼具良好介电性能和刻蚀选择性的可光刻玻璃。研制的光敏玻璃介电损耗为1‰~2‰@500 MHz,感光波长范围为310~320 nm,与国际上唯一一款商用光敏玻璃肖特Foturan II 相比介电损耗降低一半以上,光敏性显著增强,并实现了小批量生产。

二、高质量超细孔径玻璃通孔形成技术

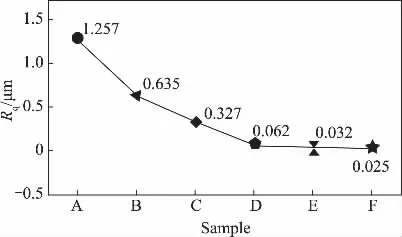

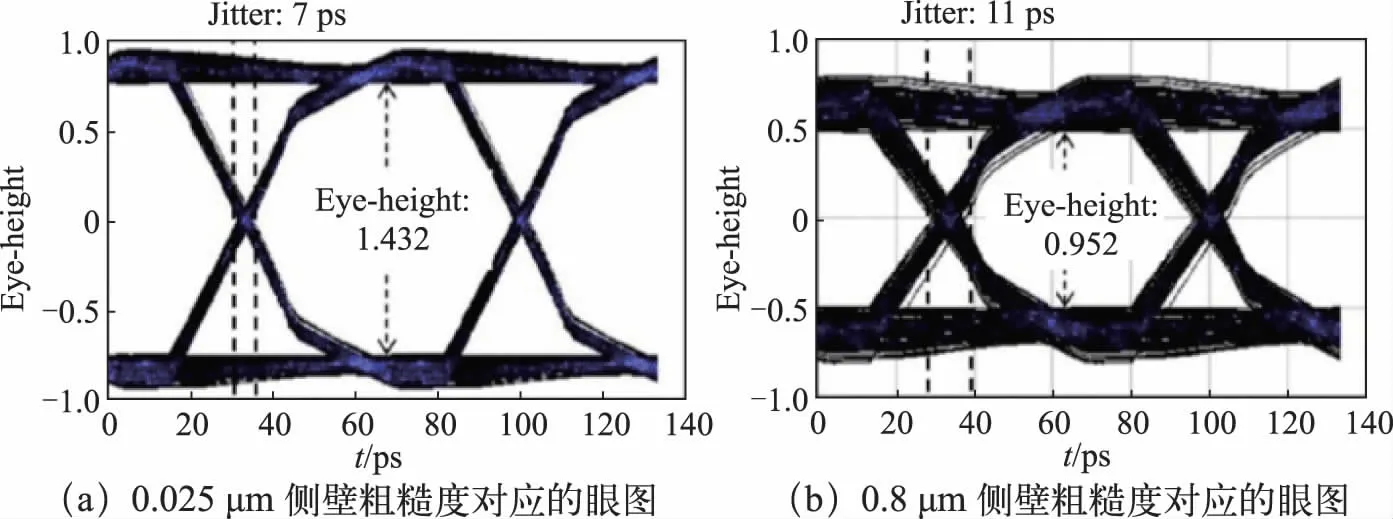

团队在总结TGV 技术发展特征的基础上,提出了TGV 的划代标准及第三代TGV 技术(TGV3.0),利用激光成丝诱导局域多光子吸收原理结合湿法腐蚀方法,摆脱了第二代TGV 技术(光敏玻璃)对单一玻璃材料的限制。研究了可光刻玻璃中光、热、化学对玻璃的作用机理,掌握了基于可光刻玻璃的高密度通孔形成技术,研制出最小孔径为5 μm、最大深径比可达80∶1、最大通孔密度为250 000 cm-2的超细孔径玻璃通孔基板。提出了一种考虑到侧壁粗糙度的精确RLGC电气模型,掌握了孔内壁粗糙度对微波性能的影响规律,通过控制激光诱导湿法蚀刻工艺,使侧壁粗糙度从1.257 μm 降低到25 nm,从而提高了玻璃三维集成电路中信号传输的完整性和可靠性,优化结果如图1 所示,TGV 孔内壁粗糙度对信号完整性的影响如图2所示。

图1 6 组TGV 样品均方根粗糙度测试结果

图2 TGV 孔内壁粗糙度对信号完整性的影响

三、超高深径比玻璃通孔金属化技术及应用

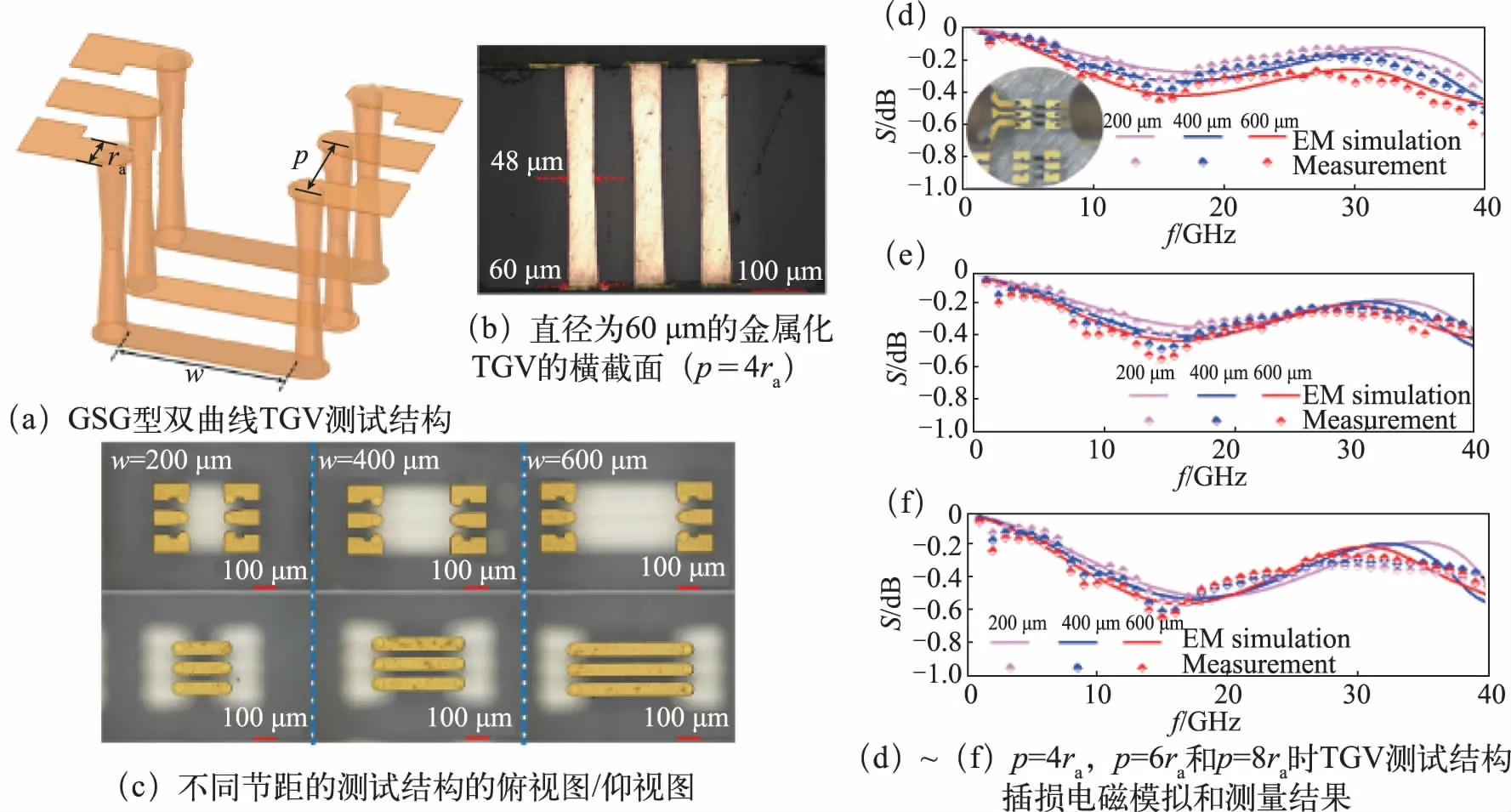

传统通孔种子层必须采用设备昂贵的深孔溅射PVD 设备,且深径比不超过10∶1。团队提出一种玻璃深孔内壁镍磷金属种子层制备的化学镀方法,摆脱了对成本高、深径比小的深孔溅射PVD 设备的依赖,实现了最大50∶1 的超高深径比玻璃通孔孔壁种子层制备,大幅减小种子层制作成本。优化了超高深径比玻璃通孔电镀液配方和工艺,发明了通孔侧壁附着、晶圆级深孔电镀、玻璃/厚铜复合层精密抛光以及中间向两端生长的通孔金属填充方法。攻克了三维集成TGV集成度低的堡垒,兼顾了集成度和微波性能。通孔金属化及其不同形貌、间距对传输特性的影响规律如图3 所示。

图3 通孔金属化结构及其不同形貌、间距对传输特性的影响

此外,团队提出了一种用于提取双曲线TGV 寄生特性的通用分析方法,以便更有效地评估微波器件的电气性能;面对具有低基板损耗的玻璃通孔存在信号失真的问题,提出了一个宽带可扩展模型,用于评估信号可靠性和合理化玻璃穿孔器中的三维集成设计;基于先前研究,利用TGV 技术,开发了使用集成的左右手双复合(ID-CRLH)谐振器单元实现小型化带通滤波器的合成方法;在高Q 芯片电感、新型滤波器、封装天线等应用领域也取得了重要进展,为高性能微波器件提供了新的解决方案。

未来,团队研究内容将向一“大”一“小”发展,“大”就是将TGV 基板由晶圆级扩展到面板级,“小”则是进一步将亚10 μm 缩小到亚μm,突破通孔孔径极限,扩展更多应用场景。基于TGV 的三维结构化玻璃材料还可以扩展应用到微流控芯片、MicroLED 基板、折叠显示屏、电子雾化芯等。