OLED 掩模版Mura 缺陷分析与改善

束名扬,张玉星,袁卓颖

(中国电子科技集团公司第五十五研究所,南京 211000)

0 引言

有机发光二极管(OLED)显示器具有可弯曲、高色域、宽视角等优点,已替代传统的液晶显示器(LCD)成为当前显示领域的主流。当前消费电子OLED 屏像素密度(PPI)已达441 及以上,对应掩模版图形最小特征尺寸已达微米级。Mura 作为一种显示画质不良的缺陷,表现为显示器件亮度不均匀,宏观上呈现出各种痕迹。随着显示技术的发展,制造工艺日趋复杂,Mura的类型日益增多,因此对最终显示器件良品率的影响也越来越大[1-4]。Mura 虽然不会影响到功能使用,但画质缺陷直接影响到主观视觉,客户的品质需求以及激烈的竞争环境均对显示质量提出更高要求[5-6]。通过光刻工艺将掩模版上的电路图形转移至基板上是OLED制造工艺中的关键环节,作为图形复制模板,掩模版的图形质量直接决定了终端显示产品的品质,其Mura缺陷管控至关重要。

对OLED 掩模版生产过程中发现的Mura 缺陷进行分析,发现这种缺陷与阵列像素单元邻近辅助图形有关,在显影工艺后表现出阵列像素单元关键尺寸(CD)不均匀与宏观色差。本文基于Mura 缺陷分析,定位到溶于显影液中的光刻胶浓度差异对显影速度的影响,并基于当前的显影设备,提出了显影工艺改进方案。

1 Mura 缺陷分析与工艺改进

1.1 Mura 缺陷分析

OLED 掩模版Mura 缺陷主要表现为阵列像素单元边缘区域呈现宏观色差,背景光下表现出明显亮度差异,呈现出不规则痕迹,OLED 掩模版Mura 缺陷如图1 所示。

图1 OLED 掩模版Mura 缺陷

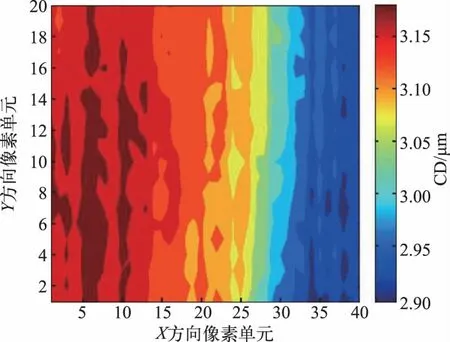

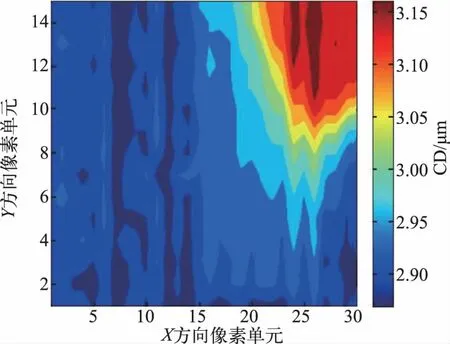

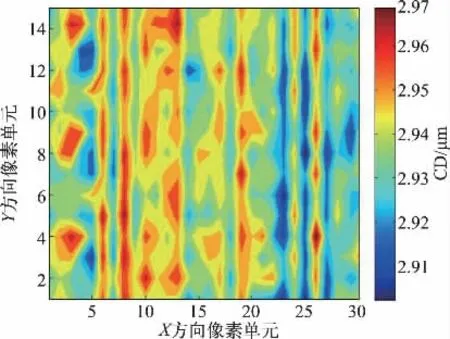

对掩模版Mura 缺陷分布情况进行分析,发现Mura 主要分布于阵列像素单元边缘区域,且与阵列像素单元边缘辅助(透光)图形大小存在相关关系。选择图1 中的掩模版A、B Mura 区域进行分析,其中A 区域邻近辅助图形尺寸为1.61 mm×3.45 mm,距离阵列像素单元图形1.48 mm;B 区域邻近辅助图形尺寸为1.61 mm×1.61 mm,距离阵列像素单元图形1.48 mm。A、B 区域像素单元图形CD 设计值为2.96 μm,利用MueTec 2010UV/VIS 型掩模版量测设备量测A、B 区域像素单元CD,其CD 分布分别如图2、3 所示。

图2 A 区域像素单元CD 分布

图3 B 区域像素单元CD 分布

根据量测数据可知,A 区域的CD(Max)为3.208 μm,CD(Min)为2.897 μm;B 区域的CD(Max)为3.189 μm,CD(Min)为2.877 μm。由上述像素单元CD 分布可知,Mura 区域阵列像素单元图形尺寸与正常区域存在较大差异。进一步对掩模版Mura 区域及正常区域CD 分布情况进行分析,可知Mura 区域面积与辅助图形大小呈现正相关关系;Mura 区域CD 偏差与辅助图形大小呈现正相关关系,与辅助图形距离呈现负相关关系。

依据 SEMI(Semiconductor Equipment and Materials International)标准给出的Mura 缺陷评估方法[7],Mura 在最小可识别度条件下的对比度Cjnd与缺陷面积Sjnd的关系为

则Mura 的缺陷等级Semu可以表示为

式中,|Cx|为Mura 缺陷区域的平均对比度。由式(2)可知,Mura 缺陷等级与缺陷区域平均对比度以及缺陷面积呈现正相关关系。对于阵列像素单元图形,其对比度可视为像素单元尺寸的对比度。据此分析,改善Mura 缺陷应主要从减少Mura 区域面积以及像素单元尺寸不均匀性着手。

1.2 Mura 形成机理分析

掩模版基版光刻胶为IP3500 系列正性胶,其主要成分为聚合物材料酚醛树脂、感光材料重氮萘醌以及辅助溶剂,典型的显影液为四甲基氢铵(TMAH)2.38%溶液。在显影过程中,被曝光区域的光刻胶溶解于显影液中,未曝光区域的光刻胶得以保留,曝光区域图形经显影工艺显现出来,IP3500 型光刻胶曝光原理如图4 所示。

图4 IP3500 型光刻胶曝光原理

掩模版典型显影模式可分为浸入式、旋喷式以及旋覆浸没式三种。影响显影工艺的主要因素有显影时间、显影液中TMAH 浓度、温度以及溶于显影液中的光刻胶浓度。旋喷式显影模式为将掩模版基版置于旋转平台上,利用柱状喷嘴将显影液均匀喷洒至掩模版基版上进行显影,显影液为2.38%TMAH 溶液,显影液温度控制在(22±0.1)℃。显影过程中,显影液通过柱状喷嘴喷洒在掩模版基版表面,曝光区域的光刻胶溶于显影液中并在旋转离心力的作用下向掩模版基版边缘移动直至旋离掩模版基版表面。

显影液TMAH 溶液作为一种有机碱性溶液,在反应时单纯以酸碱中和进行反应,而溶解于显影液中的光刻胶除了具有亲水性的酸性极性端,也拥有未反应部分的非极性有机物疏水端,故溶于TMAH 溶液的光刻胶起到了界面活性剂的作用,进而能够比纯TMAH溶液更易与曝光区域光刻胶反应,提高显影液的反应速度[8]。

据此分析,显影过程中当掩模版上溶解于显影液中的光刻胶浓度存在差异时,显影速度便会存在差异并最终表现出CD 不均匀性。依据图1 可知,Mura 区域附近存在大尺寸辅助图形(曝光图形),据此判断,邻近辅助图形的像素单元区域在显影过程中因光刻胶溶解于显影液中导致局部区域显影液中光刻胶浓度偏高,显影速度增加,最终表现出阵列像素单元局部区域CD 大于正常区域,宏观下呈现出Mura 不良。

1.3 显影工艺优化

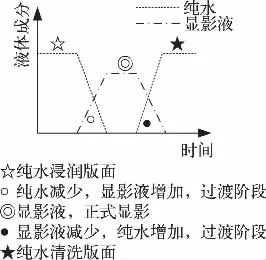

根据1.2 节的分析,鉴于阵列像素单元邻近区域辅助图形为电路设计需要,改善阵列像素单元边缘区域Mura 不良主要从降低显影过程中溶解于显影液中的光刻胶浓度着手。掩模版显影工艺主要分为纯水浸润、显影液/纯水过渡显影、显影液显影以及纯水清洗等步骤,显影步骤如图5 所示。

图5 显影步骤

基于当前配置的旋喷式显影工艺设备,工艺上主要从显影液流速、旋转速度、纯水流速以及纯水/显影液过渡时间等方面进行调整。考虑到显影过程中曝光区域光刻胶主要溶解于显影前期,采用分步显影方式将显影过程分为两段,第一阶段显影时间较短、溶解于显影液中的光刻胶浓度较高,通过提高掩模版旋转速度,配合短时间纯水冲洗缩短显影液中高浓度光刻胶对显影工艺的影响时间,第二阶段分配较长显影时间,确保掩模版整个版面均得到充分显影。

2 实验分析

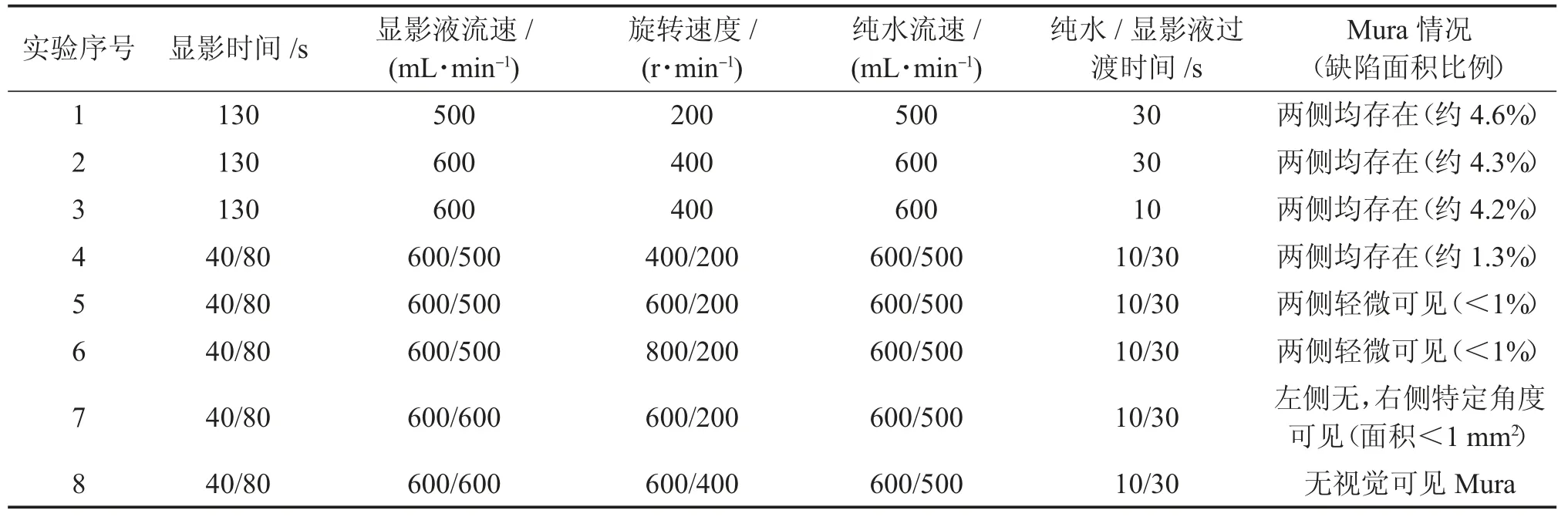

实验采用某型手机OLED 屏用掩模版(产品图形同图1),像素单元图形为阵列排布的孔结构(设计值为2.96 μm)。显影工艺改进实验及Mura 情况如表1所示。其中,实验1 为工艺改进前的原显影工艺,实验2~3 仅调整显影液流速、旋转速度、纯水流速以及纯水/显影液过渡时间等工艺参数,实验4~8 在调整工艺参数的同时采用分两段显影的方式。

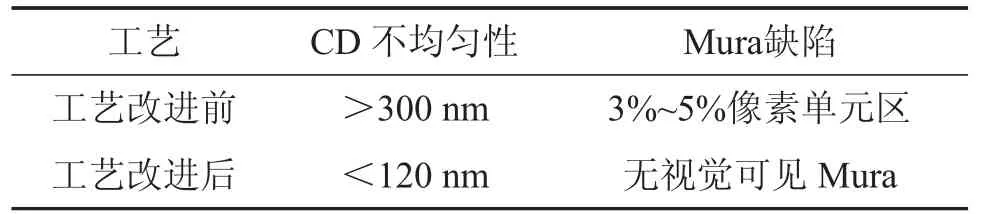

表1 显影工艺改进实验及Mura 情况

由表1 的测试结果可知,实验2~3 仅调整工艺参数,Mura 情况改善不明显。采用分段显影方式后,Mura 情况显著改善。进一步优化前、后段显影工艺参数,实验8 无视觉可见Mura。实验8 中选择图1 中的A、B 区域阵列像素单元尺寸进行量测分析,工艺改进后A、B 区域像素单元CD 分布情况分别如图6、7 所示。

图6 工艺改进后A 区域CD 分布

图7 工艺改进后B 区域CD 分布

根据量测数据可知,工艺改进后A 区域的CD(Max)为3.045 μm,CD(Min)为2.929 μm;B 区域的CD(Max)为2.975 μm,CD(Min)为2.902 μm。工艺改进前(实验1)与改进后(实验8)的关键技术指标对比如表2 所示。

表2 工艺改进前、后关键技术指标对比

由上述关键技术指标对比可知,通过显影工艺的优化,OLED 掩模版Mura 缺陷情况以及CD 不均匀性均有显著改善。

3 结论

针对OLED 掩模版生产中发生的Mura 不良,基于Mura 缺陷分析,定位到其与阵列像素单元邻近辅助图形有关,在显影工艺后表现出阵列像素单元CD不均匀与宏观色差。基于旋喷式显影工艺设备,提出一种分段显影方案并通过优化相关显影工艺参数,实现CD 不均匀性由大于300 nm 降低至120 nm 以内,阵列像素单元图形边缘Mura 不良区域由大于3%降低至无视觉可见Mura,OLED 掩模版Mura 缺陷得到显著改善。