CTP制版系统中显影系统的优化思路和解决方案

戚桂军

优化思路

目前,不少印刷企业都将CTP作为高级晒版机来使用,根本感受不到CTP对印刷质量提升的帮助。这种粗放式的应用已经不适合现代企业的发展模式。让印前更精细化,使其真正做到数据化的色彩还原,是后CTP时代应该要做的事情。笔者曾在一家知名的印刷企业的墙上看到这样一句话:至美印刷始于版。将色彩在CTP版上精确还原,主要涉及4方面:流程软件、CTP制版机、CTP版材和显影液、显影机。从数据采集到流程软件编辑解析,再到CTP制版机的激光成像是数据传递的过程,是可靠和稳定的,即使出错,在印版上也可以明显辨识。因此,当印版质量出现不稳定的情况时,版材首当其冲成了被问责的对象。

其实,现在CTP版材的生产和检测,如铝基处理、涂布、烘干、检测、裁切等环节已经自动化,品检员会定期抽查版材的各项指标,裁切完的版材需再经过一次人工检版后才能包装出库。在这样的生产管控下,不同批次CTP版材的各项指标可能有些不同,但同批次的却非常稳定。然而印刷企业在生产过程中还是会遇到网点还原误差大、掉版、上脏、花版等故障,废版率较高。其实,CTP制版过程中最不稳定的环节就是显影,这也是印版品质提升的关键。

以主流热敏CTP版材为例,显影就是用碱性的显影液溶解被激光扫描的CTP版材部分,从而在印版上实现图像还原。在这个过程中,影响化学反应的因素主要是显影液浓度、显影温度、显影时间等,当然毛刷的辅助也可以帮助剥离涂层。现在在CTP的显影环节,显影液的补充还是基于被动方式,需要定时定量地添加补充液,这种方式无法维持显影液浓度稳定,如果添加过量,网点易被侵蚀,造成网点缩小,印版耐印力降低;如果添加过少,网点增大,印版出现上脏现象。此外,制版人员也只能凭经验去改变显影时间、显影温度等,网点还原误差很难控制在±1%范围内,这就使得印版品质极不稳定。制版人员也不得不频繁地更换显影液,以维持正常的显影。而且为了进行高端印刷,印刷企业不得不选择宽容性较大的国际品牌的版材,这样成本自然加大,企业就会缺乏竞争力。

解决方案

1.PiD-5000显影系统冲版机

可见,提升显影环节的稳定性对印刷企业的生产至关重要。而这就必须对显影环节进行数据化控制,以实时维持最佳的显影状态。影响显影环节的客观因素有:①操作环境中的CO2浓度,其会消耗碱性的显影液;②显影液的pH值,这是判断显影液对涂层溶解能力的主要指标;③显影液温度,在同等浓度下,影响化学反应速率的主要因素就是温度;④印版上实际显影面积对显影液的消耗。综合以上4种因素,通过对环境中CO2含量、显影液的pH值、单位时间冲版面积、显影液温度、显影液电导率5大参数进行检测、运算,来控制显影液补充量,以维持最佳的显影条件,可以长期稳定地进行高品质网点还原,亦减少显影液更换频率,减少废液排放量。这一过程可以通过旺昌机械工业(昆山)有限公司(以下简称“旺昌机械”)的PiD-5000显影系统冲版机来完成,其让传统的动态、静态补充显影液更精确化,显影液用量更少,显影条件更加稳定。

目前PiD-5000在印刷企业的应用效果显著:①网点误差长期稳定控制在±0.5%之内;②显影液更换周期由原先的7~10天或1000~2000张延长至1个月以上或10000张以上;③显影过程稳定,杜绝了废版产生;④排废量减少。

2.显影液溢流回收装置

安装了PiD-5000后,显影槽内显影液的稳定性得到了有效控制,那么如何才能减少补充液的使用量,减少废液排放?溢流出去的显影液能否实现再利用?通过测试发现,在使用了PiD-5000的情况下,溢流出去的显影液与显影槽内的显影液的显影效能几乎一致,同样具备显影能力。因此,旺昌机械研发了显影液溢流回收装置,其和PiD-5000一起使用,可实现溢流显影液的再利用,从而大幅度减少补充液的用量,减少废液排放达50%以上。

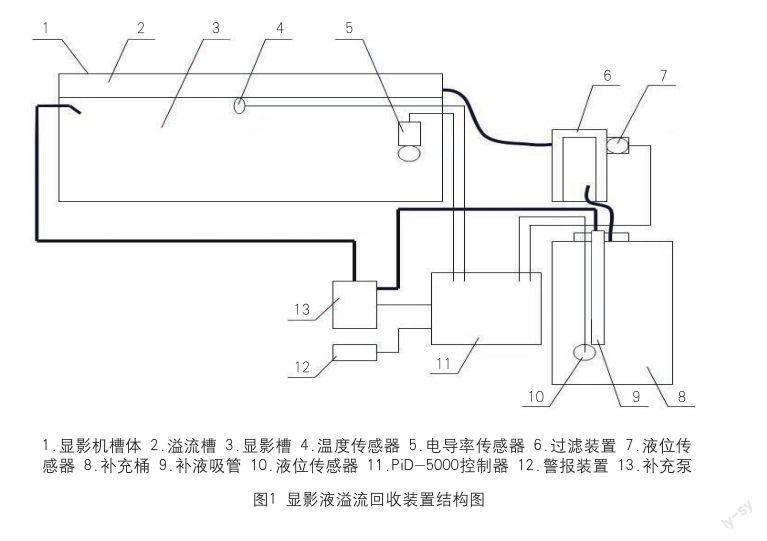

显影液溢流回收装置的具体工作过程为:将药水溢流管接到显影液溢流回收装置的过滤装置上,溢流药水透过过滤装置后,残渣被吸附,纯净的药水及时回到药水补充桶内,PiD-5000控制器控制药水的补充,维持显影槽内显影液合适的浓度,当补充桶的药水无法再维持显影槽内的药水浓度时,警报装置发出警报,提示用户更换下一桶补充液。显影液溢流回收装置结构如图1所示。

显影液溢流回收装置的具体工作原理为:显影槽内的显影液浓度为100%,补充桶内的浓度为120%,而经过溢流和过滤后的溢流药水的浓度为98%。刚开始使用时,补充桶内为新液,因单位量的冲版及氧化补充约需要10份的补充液以维持显影槽内显影液100%的浓度。伴随着使用,98%浓度的溢流药水会逐渐降低补充桶内的药水浓度,如果仍旧以同等量进行補充,则显影槽的显影液浓度就会逐渐降低,因而就不能维持较佳的显影条件。PiD-5000会根据补充后的状况反馈,自动调整单位量的冲版及氧化补充需要的补充液量,可由原先的10份药水增加到30份或者更多,从而及时维持较佳的显影环境。当经过多次补充仍不能维持显影条件时,发出警报,提示更换补充液。这种装置提高了显影液的使用率,进一步减少了废液的排放。