多场耦合下RF 组件的焊点信号完整性

田文超,孔凯正,周理明,肖宝童

(1.西安电子科技大学杭州研究院,杭州 311231;2.扬州扬杰电子科技股份有限公司,江苏扬州 225008)

0 引言

随着电子工业技术的飞速发展和5G 通信的逐步普及,电子产品开始逐渐向小型化、高度集成化和高频率的方向发展。射频(RF)技术被广泛应用于多个领域,RF 组件是手机、卫星通信和导航等产品的重要组成部分,在星载、机载、地面、舰船载等军用设备中也有较为广泛的应用。无论在军事还是民用领域,RF 组件都起着极为关键的作用,是实现侦测、通信、导航、对抗等功能的重要部件。

焊点信号完整性直接影响着RF 组件的性能和可靠性。在当前RF 系统集成架构中,无论是采用多芯片组件(MCM)技术还是系统级封装(SiP)技术,焊点作为RF 组件中不可或缺的部分,不仅起到机械支撑的作用,还负责实现电气连接。RF 组件的信号频率通常为30 MHz~300 GHz,在高频条件下,焊点之间会发生自感现象,从而增加信号在传输过程中的回波损耗。自感现象会导致信号出现衰减、失真、干扰等情况,从而影响RF 组件的性能,甚至在一些极端情况下会导致RF 组件失效[1-2]。

RF 组件在海上应用场景中会受到湿度和化学腐蚀的影响,在高空应用场景中需要承受高频振动的考验,此外,RF 组件还需应对温度变化、电迁移等可靠性问题。极端复杂的物理环境也会对焊点信号完整性造成影响。本文综合考虑材料、结构、工艺及环境等因素,对多场耦合下的焊点信号完整性进行分析和测试。本文研究了高低频条件下焊点的电气性能检测结果,从焊点的电学参数、损伤和形貌等方面入手,分析了多场耦合环境对焊点信号完整性的影响,明确了在高频条件下须对焊点的电学性能和机械性能进行综合考虑,为提升RF 等高频组件的焊点可靠性提供了参考。

1 RF 组件

1.1 RF 封装

RF 集成电路的主要功能模块包括RF 收发机、功率放大器、低噪声放大器以及巴仑、滤波器等无源器件,其中的核心模块为收发组件,在通信、雷达和电子战系统中发挥着至关重要的作用[3]。单个RF 芯片集成了不同功能的电路,RF 信号的收发、功率放大、滤波等功能都是由对应的单片微波集成电路(MMIC)实现的,MMIC 是利用一系列半导体工艺方法在半绝缘半导体衬底上制造出无源和有源元器件,并将其连接起来,构成应用于微波(甚至毫米波)频段的功能电路[4]。

在高频RF 封装中,电路出现开路,其效果类似于电容,电路出现短路,其效果类似于电感,寄生效应的大量存在影响了信号完整性。因此,RF 封装应该采用协同设计的方法,既要保证寄生效应的最小化,又要保证传输线和电抗元件的性能稳定[5]。以微电子机械系统(MEMS)开关为例,其作为RF 组件的核心部件之一,被用于控制电路的通断。随着应用频率的增加,MEMS 开关的寄生效应和趋肤效应都会显著增强,进而导致开关的隔离性能和插入损耗急剧下降[6]。

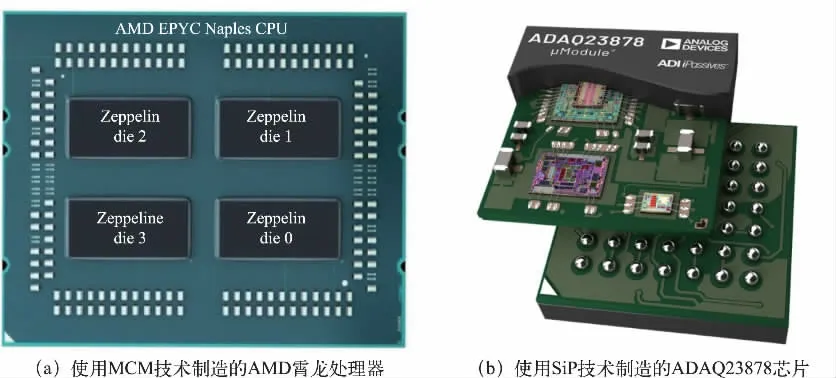

传统的RF 芯片制造使用MCM 技术,即把多块MMIC 组装在同一块多层电路基板上,通过高密度互连把多个不同功能的电路集成为1 个功能组件。使用MCM 技术制造的AMD 霄龙处理器如图1(a)所示。MCM 技术缩短了芯片之间的距离,其紧密的布局方式可以优化互连和布线设计,进而减少信号的延迟、串扰噪声以及电感、电容耦合等问题[7]。因此,RF 组件能够保持良好的热可靠性,也能确保信号完整性。随着半导体技术的发展和对高度集成的要求,RF 封装技术正在经历由MCM 技术向SiP 技术的方向发展[8]。采用SiP 技术可以实现将大量的无源和有源器件集成在单一的封装体内,其在小型化、电磁兼容、功耗和成本方面都有不错的提升[9]。SiP 技术的主流封装形式是球栅阵列(BGA)封装,即通过焊球将芯片或组件的引脚连接到基板的焊盘上。焊球在BGA 封装中发挥了重要作用,BGA 封装具有优良的热可靠性和信号完整性。SiP 中的3D 封装技术(中介层技术、埋入技术、堆叠技术)让SiP 具备了更高性能、更小尺寸和更优化的RF 系统集成架构,使用SiP 技术制造的ADAQ23878芯片如图1(b)所示。

图1 使用不同封装技术的芯片

1.2 互连形式

SiP 中常用的互连技术分为3 类:焊点连接、凸点连接和引线键合[10]。引线键合是1 种将金属引线连接到基板焊盘的方法,通过金属引线连接内部和外部芯片。随着封装技术的发展,硅通孔(TSV)技术被广泛应用,TSV 技术利用在硅芯片内部制造垂直通孔的方法,将芯片的顶面和底面连接起来,从而实现了垂直方向的电连接。采用TSV 技术的倒装芯片的信号线路径明显短于采用引线键合的信号线[11],在对信号完整性有严格要求的高速信号场景中,TSV 技术具有明显优势。因此,TSV 在SiP 常用的芯片倒装技术和先进的3D 封装堆叠技术中都得到了广泛应用,同时,焊点和微凸点作为主要的互连技术,也在此类封装结构中起到了重要作用,采用TSV 的典型封装结构如图2 所示。

焊点是1 种传统的连接方法,在PCB 领域应用广泛,其常被用于实现PCB 或基板与其他电子元件的连接。凸点,通常称为焊球,可以将其理解为小型的焊点,可用于连接微型设备,图2 中的Bump 和Micro bump都为凸点。在RF 芯片领域,徐榕青等人[12]对凸点技术进行了总结和比较,凸点不仅限于焊料凸点,还有铜凸点和金凸点,这3 种凸点为主流应用的制备技术。同时,在射频系统级封装(RFSiP)的设计中,凸点作为关键的传输结构,需要高度重视其高频电磁场辐射和电磁兼容性问题。

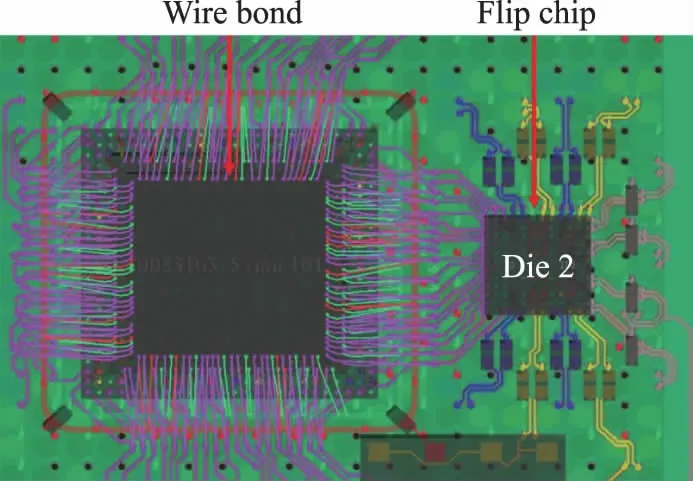

标准SiP 中常用的互连方式为引线键合和倒装芯片,如图3 所示。倒装芯片是通过翻转底部填充材料来完成互连,即将底部填充材料预先放置在芯片表面上,翻转芯片将其连接到基板。倒装芯片比引线键合更为先进,主要表现在4 个方面:1)信号完整性,采用倒装芯片的信号线路径明显短于采用引线键合的信号线[13];2)电源完整性,倒装芯片拥有更小的体积,从电源到芯片的总阻抗会更低,从而降低了压降和电源噪声;3)灵活性,倒装芯片可以在整个芯片表面进行连接,该特点使其在需要进行高密度连接的应用场景下具有优势;4)小型化,倒装芯片不需要额外的连接空间,其高密度特性有利于实现系统小型化。

图3 标准SiP 中常用的互连方式[10]

SiP 技术的发展呈现出复杂性和多样化。根据Yole 集团对SiP 技术和市场趋势的分析[14],除了引线键合和倒装芯片外,SiP 还有2 种常见的互连方式:扇出式芯片和嵌入式芯片。相较于倒装芯片,扇出式芯片和嵌入式芯片在体积、集成芯片数量和再分布层应用等方面具有明显优势,同时其在信号传输和热管理性能上也表现良好。

2 多场耦合

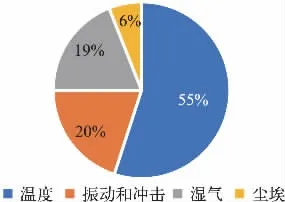

电子产品通常会在服役过程中受到多种因素影响,比如温度、湿度、气压、灰尘和电磁干扰等。根据美国空军的电子产品完整性大纲对电子产品的故障统计结果,由温度引起的电子产品失效占比高达55%[15];由振动和冲击引起的电子产品失效占比为20%,其中大部分为互连焊点失效;由湿气和尘埃造成的电子产品失效占比分别为19%和6%。不同环境因素引起的电子产品失效占比如图4 所示。

图4 不同环境因素引起的电子产品失效占比

随着电路集成度的大幅提升,RF 组件中的焊点间距和焊点尺寸越来越小,焊点作为封装结构中最薄弱的部位,很容易出现可靠性问题。研究结果表明,70%的电子器件失效是由封装失效引起的,焊点失效是导致电子封装失效的主要原因,焊点可靠性问题已经成为电子封装领域研究的热点[16]。

为了解决焊点失效问题,早期的研究者主要致力于寻找新的焊接材料和优化相关的工艺参数。在对焊点故障机理进行深入研究后,研究者们发现影响焊点可靠性的主要因素是温度,部分学者甚至在一定时期内认为焊点的可靠性问题与其热可靠性紧密相关,因此将温度作为预测焊点疲劳寿命和评估焊点可靠性的指标。常见的预测疲劳模型可以分为5 类[17]:基于应力的模型、基于塑性应变的模型、基于蠕变应变的模型、基于能量的模型、基于损伤积累的模型,其中基于应变的Coffin-Manson 经验模型和基于损伤累积的Darveaux 能量模型被广泛使用。由于不同封装材料的热膨胀系数(CTE)不同,温度差异会在各封装层和焊点中引发应力和应变,严重情况下会导致PCB 发生变形和翘曲。

LALL 等人[18]使用有限元模型对焊点在受到冲击振动时的行为进行仿真研究,结果表明,焊点到封装接口处和焊点到PCB 接口处承受的应变最大,LALL等人通过试样破坏分析发现接口处出现失效的概率很高。因此,除了温度,冲击和振动对焊点的可靠性也有影响。

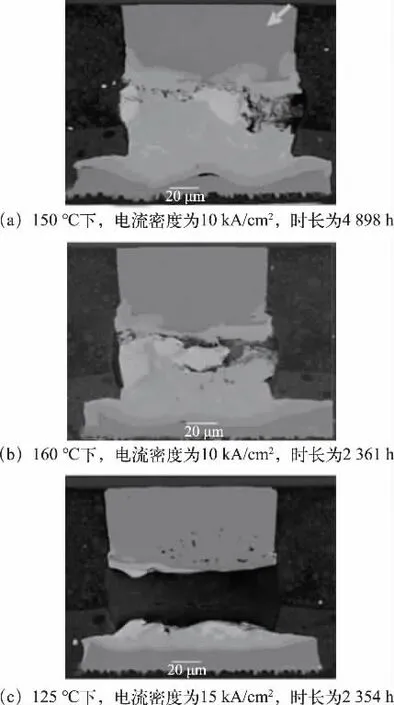

随着封装技术的进步和RF 组件工作频率的提高,焊点的尺寸和间距越来越小,焊点两端的电流和电压大幅提升,焊点受到电场和温度场影响,电迁移问题开始被研究者们关注。电迁移是金属材料中原子发生移动的物理现象,导电的电子与扩散的金属原子之间存在动量传递,导致金属原子朝着电子流动的方向发生迁移。在高密度电流和高电压下的焊点不仅会受到大量的焦耳热,其内部的原子还会在电迁移的作用下发生定向移动,焊点内部原子的质量传输会导致互连焊点形成空洞或晶须,甚至形成裂纹,从而引发焊点断裂失效。出现破坏性电迁移现象的电流密度阈值是1×104A/cm2[19],焊点内部产生了高能原子并与电子流平行迁移,从而导致焊点内部微观结构发生变化。LAI 等人[20]研究了以Sn3Ag0.5Cu 为焊料的倒装焊点的电迁移现象,以焊点的平均电流密度和环境温度作为实验变量设置了3 种测试条件:1)在150 ℃下,电流密度为10 kA/cm2;2)在160 ℃下,电流密度为10 kA/cm2;3)在125 ℃下,电流密度为15 kA/cm2。研究结果表明,与传统的凸点金属化(UBM)层相比,铜柱焊点的抗电流能力较好,但在温度和电流的共同作用下铜柱焊点的内部仍然发生了损伤,裂纹主要分布在焊点的阴极一侧。在不同的温度和电流密度下,失效的铜柱焊点形貌如图5 所示。

图5 不同温度和电流密度下失效的铜柱焊点形貌

深入研究单一物理场对了解焊点失效机理非常重要,但其无法全面反映焊点在实际应用中遭遇的多场耦合环境所带来的复杂影响。多场耦合对电子产品焊点具有较强的破坏作用,不同物理场造成的损伤会相互叠加且具有累加效应,导致焊点发生急速失效。因此,在对焊点的可靠性问题进行分析时需要考虑多场耦合问题。YU 等人对BGA 封装中的单一焊点进行优化[21],采用有限元分析软件对焊点在温度场、应力场和电场中的表现进行仿真分析,总结了BGA 焊点在多场耦合下最优的设计准则。研究者们主要聚焦于电场-热场-机械场之间的相互耦合作用。GUO 等人[22]依据电场-热场-机械场的强耦合理论,研究了焊点中的金属间化合物(IMC)层在不同表面粗糙度条件下的变化过程以及IMC 层的应力分布情况。当焊点界面较为粗糙时,在多场耦合下界面分子驱动力的方向会影响IMC 层的变化。

3 信号完整性

3.1 焊点的电气性能检测

3.1.1 低频下的电气性能

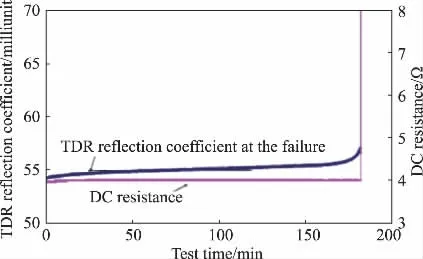

焊点是电子封装中的关键互连结构,采用菊花链电阻测试可以评估其电性能以及直流电阻的变化。YAMANAKA 等人[23]采用菊花链路电阻测试研究焊点的电阻,并利用2 个焊点之间的电阻变化来确定焊点的温度,焊点温度越高,其电阻变化越大,焊点电阻变化之比与温度变化的函数关系如图6 所示。针对低频情况下的RF 组件,研究者们利用焊点的电阻变化来评估其损伤程度。CONSTABLE 等人[24-26]最先提出利用电阻作为疲劳指标来研究焊点的机械失效问题,并阐述了焊点的反向运动会增加其电阻值的现象。

图6 焊点电阻变化之比与温度变化的函数关系

菊花链电阻测试是1 种特定的电子测试方法,用于评估电路中多个串联连接点的电阻性能,将多个焊点以环状或链状的形式串联起来形成1 个菊花链的结构,通过测量链路中的电压降来计算电阻值。菊花链电阻测试不仅能够评估焊点的结构强度和电气性能,还可以评估焊点的质量和可靠性。

早期行业内常用的可靠性失效标准为IPC-SM-785 标准,判断焊点失效的3 个关键特征包括电阻增加幅度、电气连接中断的持续时间、电气连接中断的发生频率。在理想状态下,需要持续不断地监测菊花链的连续性测试回路的连通性,以便及时检测并发现可能存在的故障,但在实际应用中,电阻值是通过对经历过温度循环后从腔室中取出的电路板进行测试得到的,并不是通过真正的原位测量测得。非原位测量的方法无法检测到瞬态电阻变化,因此很少能检测到间歇性故障。QI 等人[27]对经历过温度循环后的焊点电阻值进行分析,提出不能简单地以电阻值增加超过其初始值的10%或20%作为焊点失效的判定标准,应该根据实际情况调整和优化标准。

为了减少评估相关电子产品可靠性所需的时间和成本,电子行业通常采用加速测试的方法。这种方法通过模拟高温、热循环、随机振动、机械冲击、湿度、电气偏置和化学污染等高应力条件,让焊点在短时间内经受与实际应用环境中长时间累积效应相当的考验,观察焊点是否能保持其电学性能。采用加速测试的方法,可以快速判断焊点在这些极端条件下的电学性能,从而预测电子产品在实际使用中的表现。

3.1.2 高频下的电气性能

随着现代电子产品的工作频率不断提升,单纯依靠电阻变化来评估系统的电气性能已不能满足需要。在高频情况下,焊点会表现出趋肤效应,电流都集中在焊点表面传输,电阻的变化已经不能准确地表征焊点性能的早期退化情况。CAERS 等人[28]对出现了裂纹的焊点进行电阻测量,结果表明,直流电阻的变化仅在毫欧级别,很难以此检测到焊点内部发生的细微变化。因此,在高频情况下,不能简单地根据直流电阻来预测焊点的寿命,这种方法容易高估焊点寿命,无法实现对焊点质量的监测和预防性维护。

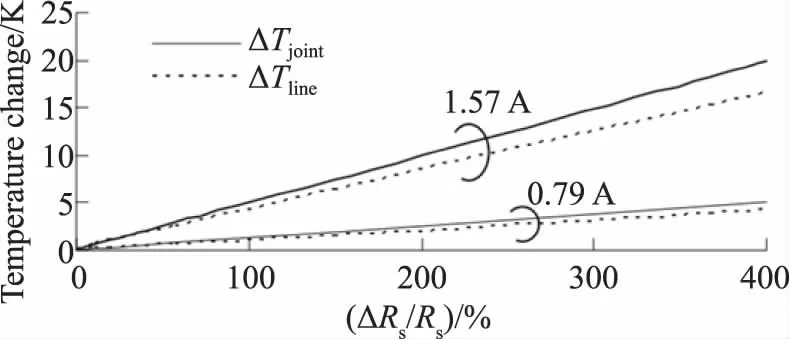

KWON 等人[29]提出了1 种检测互连性能退化的方法——RF 阻抗分析。采用阻抗测量代替传统的直流电阻测量,在高频电流和信号环境下,检测焊点性能退化的灵敏度得到了显著提升。由于焊点阻抗的不连续性,KWON 等人使用了反射系数对焊点的性能退化情况进行表征,并采用时域反射法(TDR)进行深入分析。研究结果表明,基于直流电阻测量的可靠性评估方法可能会高估高频电子组件的使用寿命。该团队开发出了1 种可以同时测量RF 和直流响应的测试电路,在150 ℃下对焊点施加剪切力并进行实验,结果表明,RF 阻抗分析对焊点性能退化情况的敏感性高于直流电阻测量,焊点失效部位的反射系数和直流电阻对比如图7 所示。在高频条件下,通常使用S 参数来评估电路阻抗。S 参数是1 个复数矩阵,其描述了RF 信号与设备端口的交互作用,S 参数包含了4 种参数:反射系数S11和S22,传输系数S21和S12。使用网络分析仪测试在不同频率下输入/输出端口的信号幅度和相位信息,并计算出S 参数。S 参数在高频电路和微波电路的设计和分析中具有重要作用,通过分析双端口网络的S 参数可以获得RF 设备的多种特性,例如反射系数、电阻值、电容值、插入损耗以及回波损耗等。S 参数可以直接反映频域属性,帮助研究者了解信号在焊点上的传输情况,以保证焊点的电学性能和信号完整性。

图7 焊点失效部位的反射系数和直流电阻对比

KANG 等人[30]对具有不同互连缺陷的S 参数模型进行归纳,开发出1 种机器学习算法。该算法不仅可以检测出互连中存在的缺陷,还能迅速分析缺陷产生的原因及其严重性。采用360 个S 参数模式来训练模型,采用随机选取用于测试的45 个S 参数样本进行仿真,结果表明,系统对缺陷原因的判定准确率为95.56%,对缺陷严重程度的判定准确率为91.11%。采用机器学习算法可以实现对互连缺陷的预测,并且可以分析出导致缺陷产生的瞬时原因。

3.2 焊点的信号完整性

在RF 组件中存在许多潜在的可靠性问题,包括应力断裂、高温变形、高温劣化、开路、短路、线路阻抗不匹配及电磁干扰等,严重影响了RF 组件的工作寿命。可靠性问题主要分为3 类:热管理问题、机械应力问题和电气性能问题。RF 组件内部的散热受阻,内部温度上升,封装材料的CTE 差异较大,封装结构受到冲击和振动时会受到不规则机械应力变化的影响,进而对RF 组件的整体电气性能产生影响。温度是影响焊点可靠性的最主要因素,热老化、热循环及热冲击都可能导致焊点失效。因此,针对芯片的热管理和机械应力的研究一直是业界的重要方向,其最终目的是保护RF 组件的电气性能,从而确保系统信号的完整性和稳定性。湿气也会对焊点可靠性造成影响,在回流焊过程中封装材料内部湿气形成的蒸汽压会造成额外的应力[31],焊点在湿气环境下也会发生腐蚀。

多个焊点之间存在着电容和电感之间的相互耦合与寄生效应,焊点在复杂环境下服役时会受到应力和应变的影响,焊点内部会出现裂纹、空洞等物理损伤。温度等物理因素会引发焊料的电学参数变化,进而改变焊点的阻抗,导致信号在焊点传输过程中受到多种因素影响,如插入损耗、回波损耗、串扰噪声和传播延迟等。研究者们对焊点失效的评估参数从直流电阻转向RF 阻抗,RF 封装的电学特性取决于信号从芯片传输到PCB 时的完整性,其中互连结构就是影响信号完整性的主要因素[32]。

随着数字系统中时钟速度的不断提升,以及RF和微波电路工作频率的日益提高,键合线已成为限制系统电气性能的关键因素。PAN 等人[33]对WBCSP 封装和FCCSP 封装进行比较分析,结果表明,键合线的直径以及其与芯片或其他组件之间的水平间距,均可能对其性能产生显著影响,信号迹线也会受其影响。WBCSP 封装通过引线键合实现互连,而FCCSP 封装则通过芯片和基板之间的焊料凸块以及基板的通孔来实现互连。不同的互连方式会造成电学参数的差异,与焊料凸块和通孔相比,键合线具有更大的电阻和电感。因此,WBCSP 封装的电阻值和电感值大于FCCSP 封装,而FCCSP 封装的负载电容略大于WBCSP 封装。

焊点互连与引线键合相比,能够实现更高的引脚数和更佳的电气性能。当RF 组件的时钟频率变快时,高频信号会产生传播延迟、信号失真和噪声问题,而噪声问题与封装中的寄生电容、电阻和电感有关。在电子封装中,为了优化焊点的电气性能,在设计时需要重点考虑如何将互连中的寄生电阻、电感和电容最小化。在SiP 中,信号传输路径由基板上的传输线、过孔和焊点构成,路径中明显存在阻抗不连续性问题,因此必须调整SiP 结构以实现阻抗匹配,从而改善信号完整性。具体措施包括选择具有卓越RF 特性、低介电常数的基板作为转接板,优化焊点的尺寸和排列等[34]。

3.3 焊点信号完整性的影响因素

3.3.1 电学参数变化

在板级电路的正常服役过程中,电流通过铜引线、焊点和芯片时产生的焦耳热会引起温度变化。随着温度的升高,焊点的电阻率和介电常数会升高。电学参数变化会导致信号传输中的反射和衰减现象,而温度变化会进一步影响电场的分布。TSV 技术虽然减少了延时问题,但是其硅衬底会导致噪声耦合。LEE等人[35]测试了温度变化对噪声耦合的影响,认为在数百MHz 频率区间内,温度和介电常数的变化造成了硅衬底的电阻率增加,从而降低了其抑制噪声的能力。由于Sn-Pb 焊料具有优秀的钎焊性能、加工性能、导电连续性和低成本等优势,其被广泛用于焊点制作。FAZLULLAH 等人[36]从阻抗、介电常数和介电损耗等方面研究Sn-Pb 焊料在不同频率下的特性。不同配比Sn-Pb 焊料的电学参数随频率变化情况如图8 所示。随着频率的升高,焊料的阻抗、介电常数和介电损耗都会降低,Pb 的含量对Sn-Pb 焊料的电气特性有显著影响。

图8 不同配比Sn-Pb 焊料的电学参数随频率变化情况

Pb 本身具有毒性,易污染环境。欧盟自2006 年起要求电子器件必须实现无铅化生产,此举大大推动了无铅焊料的发展。已开发的无铅焊料有Sn-Ag 系、Sn-In 系和In-Bi 系等,其中,SnAgCu 合金由于具备良好的焊接性能、抗蠕变性能、热疲劳可靠性和与电子组件的兼容性,被认为是最有前途的Sn-Pb 焊料替代品[37]。HAMMAD 等人[38]的研究结果表明,旋转磁场可以改变Sn2.0Ag0.5Cu2.0Zn 无铅焊料合金的力学性能和微观结构,其极限抗拉强度、屈服应力、杨氏模量和伸长率分别提高了110%、112%、119%和108%。XU 等人[39]对SAC305 焊料在高温下的应力和应变进行研究,发现焊料试样的应力和应变的计算与透射波和反射波有关,与入射波无关。

在电子产品中,常见的基础材料、涂层和金属化层,如铜、镍、银及银钯合金等,都会与无铅焊料的主要元素(Sn)发生反应,进而形成IMC。SHIH 等人[40]测试了经过温循处理后的SAC 焊点的电学性能,采用传统的电流-电压测量与新型的特殊样品切片技术相结合的方法,评估了焊点形成的IMC 的电阻特性。结果表明,无铅焊料与UBM 层之间发生了界面反应,焊点的电学参数与微观结构的演变有关。

3.3.2 焊点的损伤

信号完整性损伤的根源在于电路之间的互连。开裂为焊点最常见的故障模式之一,焊点断裂会造成开路,导致信号无法传输,焊点的横截面断裂还会导致焊点失去机械支撑作用和电气性能,从而引发整体组件的性能缺失。AZARIAN 等人[41]认为,焊点中的裂纹会缩短信号传输路径,从而导致其电感不连续,信号在传输过程中受到阻碍,信号通过焊点时所经过的串联或回路电感增加,从而引起焊点区域的特性阻抗变化。针对不同开裂程度的焊点建立了传输线模型,开裂程度不同的焊点的等效阻抗电路模型如图9 所示。使用焊点在经受循环应力期间的实测阻抗数据对模型进行验证和改善,对比不同开裂程度的焊点在直流和RF 条件下的电阻和阻抗变化特性,结果表明,RF阻抗对焊点损伤的响应更为迅速。

图9 开裂程度不同的焊点的等效阻抗电路模型

LIU 等人[42]基于传输线理论,根据焊点的主要失效机理和模式,对焊点裂纹的物理模型进行简化,将2个损坏的电感视为串联的导体,将焊点裂纹视为电容,建立了焊点的传输线电气模型。考虑到趋肤效应和寄生效应的影响,LIU 等人推导了焊点的特征阻抗,最终得到焊点裂纹的特征阻抗模型,并通过实验数据验证了该模型的有效性。焊点裂纹会改变传输通道的特性阻抗,进而影响焊点的信号完整性。LIU 等人[43]又建立了等效焊点互连电阻的解析模型,该模型可以预测在不同环境温度、垂直应变和剪切应变共同作用下电阻的变化。结果表明,焊点在受到混合的垂直和剪切应变时,剪切应变主导了电阻的变化。温度等物理场会导致焊点发生应力、应变和损伤退化,对焊点的电学参数产生影响,从而引发焊点的信号完整性问题。因此,预测焊点的几何特性变化及其热效应是保持信号传输速度和电学信号保真度的重要环节。

3.3.3 焊点形貌

在RF 封装设计中,应采取措施使寄生效应最小化,并让导体在高频状态下表现出更大的阻抗特性。电路在高频、低频环境下有很大差别。低频环境下的电阻值、电感值和电容值通常被认为是恒定值,而高频环境下这些电学参数会随焊点形貌发生显著变化。随着压缩应变的增大,焊点内部的导电电子流动路径变短,导电截面积越大,焊点电阻越小。随着频率的增大,电感和电容的电学特性会发生变化,导致它们在互连电路中的传输性能降低[44],因此在设计阶段就要进行电子封装的电气性能分析和噪声分析。

黄春跃等人[45]建立了完整的传输路径焊点模型,采用回波损耗作为评估高频信号完整性的指标,研究结果表明,BGA 焊点的形态对传输信号的完整性有一定的影响。当焊点的高度增加时,完整传输路径的回波损耗会变小。当焊点的径向尺寸减小至0.50 mm时,完整传输路径的回波损耗最大。采用响应面-遗传算法对BGA 焊点的形态进行优化,并通过仿真模拟进行验证,优化焊点形貌后的完整传输路径的回波损耗明显减小,焊点形貌优化前后的回波损耗对比如图10 所示。郭广阔[46]研究了BGA 焊点形貌对信号完整性的影响,并提出了各因素对信号完整性影响大小的顺序:焊点高度>BGA 焊盘直径>频率>BGA 焊点的最大径向尺寸。若以回波损耗作为评估BGA 焊点信号完整性的指标,随着系统信号频率的升高和BGA焊点最大径向尺寸的增大,回波损耗会相应增大,而随着BGA 焊盘直径和焊点高度的增加,回波损耗也会相应减少,即随着系统信号频率的升高和BGA 焊点最大径向尺寸的增大,焊点的信号完整性变差;随着BGA 焊盘直径和焊点高度的增加,焊点的信号完整性变好。

图10 焊点形貌优化前后的回波损耗对比

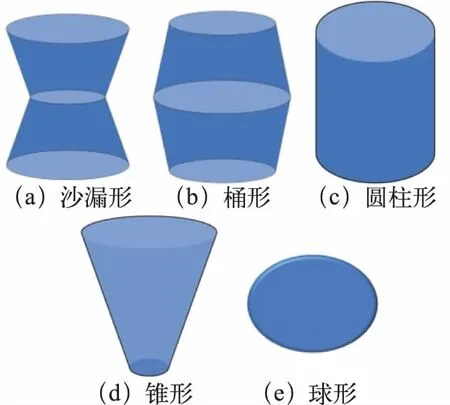

从上述研究可知,焊点在焊接和服役过程中会受到各种机械应力的作用,应力形式包括拉伸、弯曲及振动等,应力会改变焊点的几何形状和尺寸,导致焊点发生形变,焊点形变会进一步影响其高频阻抗的性能表现。CHANDRAKAR 等人[47]对锥形TSV 微焊点的电学性能进行分析,对5 种不同形状的TSV 微焊点进行对比,如图11 所示。结果表明,与桶形、圆柱形和沙漏形TSV 微焊点相比,锥形TSV 微焊点将由整体串扰引起的延迟分别降低了33.22%、28.90%和21.61%,其在降低功率损耗和串扰方面有很好的表现。CHANDRAKAR 等人[48]还对应用最为广泛的圆柱形TSV 微焊点的信号完整性和功率损耗进行深入研究,使用特殊的电磁模型分析TSV 上耦合焊点的串扰延迟现象,并对其进行热分析。将使用32 nm 技术制造的锥形TSV 微焊点与球形、圆柱形TSV 微焊点进行对比,在20 GHz 频率下锥形TSV 微焊点的近端串扰性能分别提升了5.50%和4.88%,远端串扰性能分别提升了10.86%和11.25%,锥形TSV 微焊点的平均失效时间改善了50.01%。因此,不能仅从电气或机械性能的单一维度来评估焊点的可靠性,需要将2 者统一起来进行分析和优化。

图11 不同形状的TSV 微焊点

4 结束语

现阶段针对焊点在多场耦合下的可靠性研究主要集中在焊点的机械性能方面,对于其电气性能的关注度不够。然而,对于RF 组件等高频率信号传输系统,确保其信号传输的质量和比特率的稳定是保证其可靠性的关键。在高频环境下,焊点的电学参数会发生动态变化,因此对焊点电学性能的研究不能仅局限于静态分析。在面对温度变化或冲击载荷时,焊点可能会出现开裂等现象。在高频条件下,即使是微小的开裂也可能显著改变焊点的阻抗,从而对高速电子电路的性能产生不利影响。多场耦合效应导致的焊点退化与其信号完整性之间存在着密切的关联。在高频环境下,焊点的RF 阻抗成为评估其机械退化程度的重要指标,焊点形貌的变化也会影响其信号传输质量。

在高频环境下,电流会发生趋肤效应,电流主要在焊点表面传输,这意味着表面的裂纹会严重影响信号性能。同时,电流密度的增加可能导致电迁移的发生。因此,不仅要关注信号完整性问题,还要将RF 组件的电迁移现象与频率、信号等因素紧密结合进行综合考虑。随着电路技术朝着更小尺寸、更高集成度的方向发展,封装技术的标准和要求也会相应提高。焊点作为信号传输的关键结构,在研究其可靠性问题时,需要综合考虑其机械和电气性能,并对其进行综合优化,以确保高速电子产品的卓越性能。