Sn95Sb5 焊料与ENIG/ENEPIG 镀层焊点界面可靠性研究

徐达,魏少伟,申飞,梁志敏,马紫成

(1.中国电子科技集团公司第十三研究所,石家庄 050061;2.河北科技大学材料科学与工程学院,石家庄 050018)

0 引言

微电子器件焊接中常用的无铅焊料为Sn-Ag-Cu系焊料,其熔点较低(约为217 ℃)。较低的熔点限制了微电子器件承受焊接过程中的高温以及在高温下工作的能力。Sn-Sb 系焊料的熔点更高(236~244 ℃)。由于Sb 元素具有固溶强化作用,其能够增强焊料的晶体结构,同时,在β-Sn 晶界处形成了Sn-Sb 金属间化合物(IMC),因此Sn-Sb 系焊料具有更优异的高温强度、抗蠕变性能和抗热疲劳性能,可以提高器件在高温下的工作能力[1-2]。

化学镍金(ENIG)镀层中的Au 层过薄,导致其在焊接过程中不能形成稳定的键合,镀层易出现焊盘黑化问题。化学镍钯浸金(ENEPIG)镀层能满足表面贴装、导电胶黏接和金丝键合等工艺的要求。在Ni 层和Au 层之间加入Pd 层,Pd 层的存在阻止了浸金工艺中Au 层对Ni 层的腐蚀,可以有效防止焊盘黑化现象的发生[3]。ENEPIG 镀层已被大量应用于封装载板领域,并逐步扩展到高可靠性印制板和陶瓷外壳领域[4]。

研究结果显示,Sn-Sb 系焊料与Cu 基材形成的SnSb5/Cu 界面在热循环过程中具有较高的剪切强度,该界面具有优异的热疲劳性能[5-6]。ENIG 和ENIPIG 镀层是微电子封装中经常使用的2 种镀层,针对2 种镀层的焊点界面反应与强度的研究较少,特别是缺乏针对2 种镀层焊点的比较研究。本文研究了Sn95Sb5 焊料在ENIG、ENIPIG 镀层形成的焊点界面的微观组织形貌在高温时效测试和温度循环过程中的变化以及剪切强度变化,为使用Sn95Sb5 焊料在ENIG、ENEPIG 镀层上焊接电子元器件提供理论指导。

1 试验材料和方法

采用Sn95Sb5 焊料将不同尺寸的0805 片式电容通过回流焊工艺焊接至厚度为1.6 mm 的FR4 印制板上。FR4 印制板采用2 种镀层,ENIG 镀层(Ni 层厚度为3~6 μm,Au 层厚度为0.05~0.15 μm)和ENEPIG 镀层(Ni 层厚度为3~6 μm,Pd 层厚度为0.10~0.20 μm,Au 层厚度为0.10~0.20 μm)。0805 片式电容的电极焊盘的尺寸为0.85 mm×1.30 mm,焊膏厚度为0.15 mm,将回流焊的峰值温度设定为265 ℃,将焊膏达到液相线以上温度的保持时间控制在80~90 s。

焊接完成后,将样件分割成独立的板块,随后对这些板块分别进行高温时效试验和温度冲击试验。将高温时效试验的温度设置为175 ℃,分别对在高温环境下放置了250 h、500 h 和1 000 h 的样件进行金相切片分析和剪切强度测试。将温度冲击试验的温度设置为-55~125 ℃,将保温时间设置为0.5 h,高低温转换时间不超过5 min,分别对经历了200 次、600 次和1 000 次温度循环的样件进行金相切片分析和剪切强度测试。采用扫描电子显微镜(SEM)观察焊点界面微观组织形貌,采用能量散射X 射线光谱仪(EDS)分析界面化合物成分。依据GJB548C—2021《微电子器件试验方法和程序》的标准,使用剪切力机对焊点剪切强度进行测试,将剪切高度设置为50 μm,将剪切速度设置为700 μm/s。由于直接测量界面IMC 层的厚度比较困难,本文采用图像处理软件测量IMC 层的整体切面面积,再用切面面积除以IMC 层的长度,从而得到IMC 层的平均厚度。

2 试验结果与分析

2.1 IMC 层的初始形貌和结构

回流焊后焊点界面初始形貌如图1 所示。ENIG镀层的Au 层厚度约为0.1 μm。在回流焊开始时,Au层会在几秒钟内迅速溶解到焊料中,Ni 层就会暴露出来并直接与熔融焊料发生反应,Ni 层表面形成了胞状层结构,Sn95Sb5/ENIG 焊点界面形貌如图1(a)所示。采用EDS 对化合物进行分析,Sn95Sb5/ENIG 焊点界面EDS 结果如图1(b)所示,Sn、Ni 的摩尔分数分别为56.11%、43.89%,由此可以推断此化合物为Ni3Sn4。相较于Au 元素,Pd 元素在锡基焊料中的溶解速度明显较慢,由于ENEPIG 镀层中的Pd 层厚度较薄(0.1~0.2 μm),在标准的回流焊过程中(焊料熔化时间为60~90 s),Pd 层会全部溶解于焊料中,熔融焊料与Ni 层直接接触并发生反应,在界面处形成了Ni3Sn4相,如图1(c)(d)所示。在界面附近还可以观察到条块状颗粒结构,由图1(e)可知,颗粒由Sn、Ni、Pd 和Au元素组成,各元素的摩尔分数分别为80.15%、8.98%、6.22%和4.65%,由此推断此化合物属于(Ni,Pd,Au)Sn4相。在微电子制造中,使用Sn-Ag 系、Sn-Pb 系焊料进行回流焊时,初始阶段在焊接界面会形成IMC,其中常见的是(Pd,Ni)Sn4相。随着熔融时间的延长,(Pd,Ni)Sn4相逐渐从焊接界面分离并在焊料基体中溶解,(Pd,Ni)Sn4相的溶解度与焊料基体中的Ni 含量密切相关。根据Sn-Ni-Pd 三元体系相图分析,将微量的Ni溶入到熔融的锡基焊料中会显著降低Pd 的溶解度,Pd 溶解度的降低会抑制(Pd,Ni)Sn4相在熔融焊料中的溶解,未溶解的(Pd,Ni)Sn4相会在IMC 界面附近残留。Sn-Sb 系焊料在与ENEPIG 镀层结合的过程中,焊接界面微观组织的演化过程与上述过程类似,在某些特定条件下可能会形成结构更为复杂的(Ni,Pd,Au)Sn4相。这时(Pd,Ni)Sn4相中的部分Pd 原子会被Au 原子取代,原因可能是焊料在熔融状态时,其局部区域的Au 含量偏高。

图1 回流焊后焊点界面初始形貌

2.2 高温时效对焊点界面的影响

175 ℃的高温时效条件相当严苛,但Sn95Sb5 焊料在ENIG 和ENEPIG 镀层界面均展现出了较好的稳定性。高温时效测试中焊点剪切强度的变化如图2 所示,经过1 000 h 的高温时效测试后,Sn95Sb5/ENIG 和Sn95Sb5/ENEPIG 焊点的剪切强度分别下降了13.9%和19.2%。Sn95Sb5/ENEPIG 焊点的剪切强度略低于Sn95Sb5/ENIG 焊点。

图2 高温时效测试中焊点剪切强度的变化

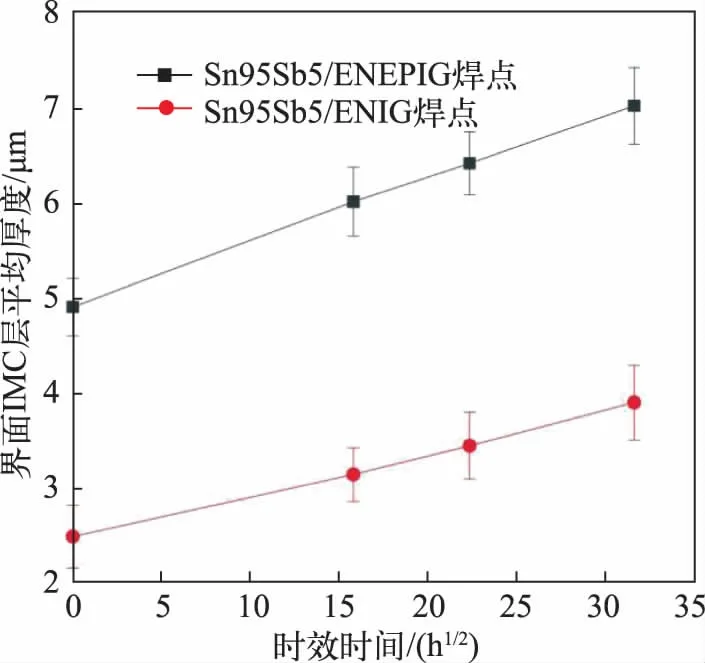

在高温时效测试的不同阶段,Sn95Sb5/ENIG、Sn95Sb5/ENEPIG 焊点界面的微观组织形貌如图3 所示。总体来说,Sn95Sb5/ENIG、Sn95Sb5/ENEPIG 焊点界面的IMC 层均保持了连续且完整的状态,焊点界面没有出现明显的空洞和裂纹。Sn95Sb5/ENEPIG 焊点界面附近的(Ni,Pd,Au)Sn4相的形态和尺寸也未见明显变化,(Ni,Pd,Au)Sn4相的稳定性是在高温时效测试中焊点界面强度保持较高水平的重要原因。高温时效测试中焊点界面IMC 层平均厚度的变化如图4 所示。由图4 可知,IMC 层平均厚度与时间开平方呈现良好线性关系,这说明其生长过程受到扩散机制主导。Sn95Sb5/ENEPIG 焊点界面的IMC 层平均厚度约为Sn95Sb5/ENIG 焊点界面的2 倍,这可能是由于(Ni,Pd,Au)Sn4相的生成增加了焊点界面焊料侧Ni元素的消耗。与Sn95Sb5/ENIG 焊点界面相比,Sn95Sb5/ENEPIG 焊点界面的IMC 层具有更高的化学势,促进了Ni 在IMC 层的扩散,进而促进了新的IMC生成。

图3 高温时效测试不同阶段焊点界面的微观组织形貌

图4 高温时效测试中焊点界面IMC 层平均厚度的变化

2.3 温度循环对焊点界面的影响

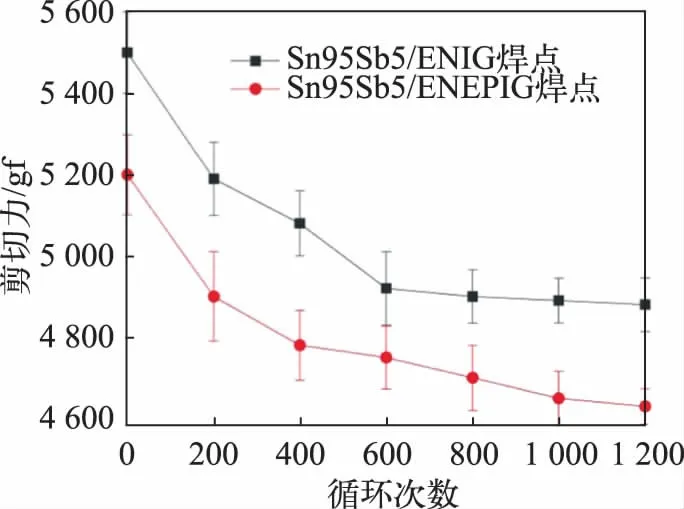

Sn95Sb5/ENIG、Sn95Sb5/ENEPIG 焊点剪切强度与温度循环次数的关系如图5 所示。随着温度循环次数的增加,焊点的剪切强度逐渐降低。当温度循环次数达到1 200 次时,Sn95Sb5/ENIG 焊点的剪切强度下降了约11%,Sn95Sb5/ENEPIG 焊点的剪切强度下降了约11%,Sn95Sb5/ENIG 焊点的剪切强度一直略大于Sn95Sb5/ENEPIG 焊点。

图5 焊点剪切强度与温度循环次数的关系

不同温度循环次数下,Sn95Sb5/ENIG、Sn95Sb5/ENEPIG 焊点界面的形貌如图6 所示。2 种焊点界面的IMC 层基本保持了完整性,没有出现明显的空洞和裂纹现象。

图6 不同温度循环次数下焊点界面形貌

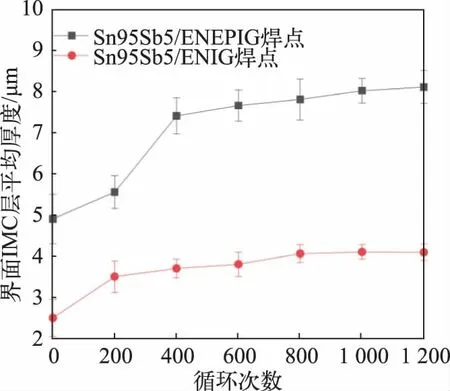

不同温度循环次数下焊点界面IMC 层平均厚度的变化如图7 所示。在温度循环过程中,界面IMC 的生长过程与其在高温时效测试中的表现不同,其生长过程可分为2 个阶段。在温度循环初期,界面IMC 的增长速度较快,当循环次数达到400 次后IMC 的增长速度开始变缓,当循环次数达到1 000 次后IMC 的增长速度趋于稳定。这种现象产生的原因可能是温度循环初期的IMC 层较薄,Ni 原子从基板侧扩散到焊料中以及Sn 原子从焊料扩散到基板侧的速度都相对较快,IMC 层厚度增长较为明显;当IMC 层厚度增加到一定程度后,Ni、Sn 原子的扩散路径变长,扩散速度变慢,IMC 层厚度的增长速度放缓。温度循环过程中高温段的温度为125 ℃,远低于高温时效试验的175 ℃,而IMC 层厚度仍然有较为明显的增长。在175 ℃下经历了1 000 h 的高温时效试验后,Sn95Sb5/ENEPIG 焊点界面的IMC 层平均厚度达到7 μm,而在-55~125 ℃下经历了1 000 次温度循环后(效果约等于在125 ℃下经过500 h 热处理),Sn95Sb5/ENEPIG 焊点界面的IMC 层平均厚度已达到8 μm,其增长趋势相较于经历高温时效时更为明显。仅用高温作用解释温度循环过程中IMC 层厚度的生长机制显然是不全面的。周期性温度变化导致的热应力是促进IMC 层生长的重要因素。热应力导致IMC 层内积累了形变能,形变能的存在促使IMC 晶界向着曲率减小的方向移动,进而导致IMC 层的增厚和变大。IMC 层的增厚和粗化导致焊点界面热失配现象更为严重,进而导致应力集中和增大,焊点在受到应力时的协调变形能力变差,最终表现为焊点强度下降。

图7 不同温度循环次数下焊点界面IMC 层平均厚度的变化

3 结论

本文研究了Sn95Sb5/ENIG、Sn95Sb5/ENEPIG 焊点界面微观组织在高温时效测试和温度循环过程中的变化情况以及2 种焊点剪切强度的变化情况。Sn95Sb5/ENIG 焊点在高温时效测试和温度循环过程中焊接界面连续且完整,其表现出较高的剪切强度,剪切强度的下降最大不超过13.9%。Sn95Sb5/ENEPIG焊点的界面反应更为复杂,在焊接界面附近可观察到呈条块状颗粒的化合物(Ni,Pd,Au)Sn4,在回流焊后初始阶段、高温时效测试以及温度循环过程中Sn95Sb5/ENEPIG 焊点界面IMC 层的平均厚度约为Sn95Sb5/ENIG 焊点界面IMC 层的2 倍,剪切强度下降最大不超过19.2%。