粤式豉油鸡传统烹煮过程中的质地及风味变化

贺紫琼,张立彦

(华南理工大学食品科学与工程学院,广东广州 510640)

豉油鸡又称为酱油鸡,其皮滑肉、酱香浓郁且营养价值高,是广东省知名的传统菜肴,深受消费者喜爱。近年来预制菜的推广及生产方兴未艾,将豉油鸡这一粤式传统菜肴制成预制菜,既能方便消费者食用,扩大销售范围,又能顺应当前快节奏生活的需求,极具市场潜力。但是,现今预制豉油鸡的生产仍沿袭传统烹饪方法,制作条件凭借烹饪经验,不能很好地适应工业化生产,产品与酒楼堂食菜肴差别显著,消费者接受程度低,限制了其工业化生产及销售推广。研究传统烹制条件下豉油鸡品质的形成过程,为预制豉油鸡制作条件的工业化适应性改造奠定基础,对实现豉油鸡工业化生产、稳定制品品质、实现标准化生产具有重要的指导意义。

目前对于鸡种、加热方式、工艺优化和防腐保藏已有部分研究,陈建良等[1]研究发现清远鸡风味优于三黄鸡,更适合制做粤式鸡肉菜肴;李继昊等[2]研究表明冷鲜鸡在一定程度上可以代替热鲜鸡制作白切鸡;童今柱[3]研究发现红外热处理比微波热处理对鸡肉质地破坏更小;现代腌制及防腐技术也逐渐应用于禽肉加工,改善了禽肉制品品质延长了产品货架期[4-8]。上述研究为本实验鸡种的选择及烹煮工艺的确定提供了一定理论依据,但并未解决预制菜制作的关键问题——传统烹饪向工业生产的转化,难以保证良好的品控,实现标准且稳定的工业化生产。豉油鸡标准化困难的原因有二:其一是工艺流程的不确定性,不同的烹饪方式制成的产品口感迥异;其二是关于豉油鸡的研究较少,产品品质的评价过于模糊,缺乏客观研究数据的支撑。因此,针对上述问题,本研究采用粤式豉油鸡典型烹饪条件,测定了烹制过程中鸡胸肉蒸煮损失、离心损失、氯化钠含量、pH 值、质构、嫩度、微观结构及风味物质的变化,揭示其质地口感及风味的形成过程,以期为粤式豉油鸡标准化生产提供科学依据。

1 材料与方法

1.1 材料与仪器

清远鸡(当天宰杀冷链运输的冷鲜鸡)购于广州市五山生鲜市场,每只质量1.0~1.3 kg,购买后于4 ℃下低温成熟24 h。食盐、冰糖、生抽、酱油、香辛料均为食品级,其它物质均为分析纯。

TA.XT.Plus 物性测定仪,英国Stable Micro System 公司;ACAR/PDMS/DVB 固相微萃取探针:贞正分析仪器;全自动氨基酸自动分析仪,L-8900日立;三重串联四级杆气质联用仪,7890A-7000C安捷伦;扫描电镜,JSM-7900F 日本电子;CR400 全自动便携式色差仪,日本柯尼卡美能达公司;pH 计,PHS-3C 上海雷磁;接触式测温仪,CENTER309 台湾群特。

1.2 实验方法

1.2.1 工艺流程

参考粤菜大师农某栋的豉油鸡制作方法,结合预实验结果对工艺稍作修改,确定工艺流程如下:

180 日龄清远鸡→(98±2) ℃沸水热烫(3 次× 5 s/次)→(95±2) ℃卤汤煮制15 min→卤汤余热浸泡25 min→沥干→冷却→成品

1.2.2 鸡肉及卤汤温度的测定

将CENTER309 温度计的一根热电偶线插入鸡胸肉中心部位并固定,另一根热电偶线置于卤汤中,使用测温仪每隔30 s 自动记录鸡肉及卤汤温度,获得连续测温曲线。

1.2.3 蒸煮损失的测定

在制作豉油鸡产品前,记录鸡胴体质量W1。每个烹制阶段后,去除产品表面水分及溢出的脂肪,冷却至室温后记录产品质量W2。蒸煮损失表示为:

式中:

A——蒸煮损失率,%;

W1——鸡肉胴体质量,g;

W2——制作后鸡肉质量,g。

1.2.4 离心损失的测定

参照董洋等[9]的方法稍作修改,切取5 g(精确到0.001 g)搅碎的鸡胸肉,称质量m1,用双层滤纸包裹放入离心管中,离心管底部放少量脱脂棉,离心(4 ℃,5 000×g,5 min),离心结束后,剥去滤纸称质量m2。

式中:

B——离心损失率,%;

m1——离心前鸡肉质量,g;

m2——离心后后鸡肉质量,g。

1.2.5 色泽测定

选取豉油鸡表皮和鸡肉作为测量的对象,使用便携式色差仪分别测定鸡胸部、鸡腿部以及鸡背部的L*值(亮度)、b*值(黄度)和a*值(红度),取平均值反映豉油鸡样品外观颜色,每个样品平行测定3 次。

1.2.6 pH值测定

参照《食品安全国家标准食品pH 值的测定》GB 5009.237-2016 稍作修改,取去皮鸡胸肉,放入搅拌机中搅碎,称取均质化试样5 g(精确到0.01 g),加入50 mL 0.1 mol/L 氯化钾溶液,在7 000 r/min 条件下均质1 min,随后过滤,使用pH计测量滤液pH值。

1.2.7 氯化钠含量的测定

参照《食品安全国家标准食品中氯化物的测定》GB 5009.44-2016 第三法进行。

1.2.8 质构特性的测定

参考王琳可等[10]的方法稍作修改,将鸡胸肉顺肌纤维方向切成(1 cm×1 cm×1 cm)的肉样,采用P/36R 探头,测试时样品肌纤维呈水平方向,测前速度2.0 mm/s,测试速度1.5 mm/s,测后速度1.0 mm/s,压缩程度70%。

1.2.9 剪切力值的测定

参照张坤等[11]的方法稍作修改,将鸡胸肉切成(3 cm×1 cm×1 cm)规格,仪器测试条件参数设置如下:剪切刀为WBS 型刀头,测前速度为10 mm/s,测试速度为5 mm/s,测定距离为20 mm,测定时确保刀头前进方向与肌纤维方向垂直。

1.2.10 扫描电镜样品制备

参照Takei 等[12]的方法对样品进行处理,冻干后样品喷金镀膜,用扫描电镜观察样品的超微结构。

1.2.11 游离氨基酸的测定

参照陶正清[13]的方法稍作修改,称取鸡胸肉3 g(精确到0.000 1 g)加入20 mL 超纯水,其他步骤不变。处理后样液过20 μm 水相滤膜用氨基酸自动分析仪检测分析。

1.2.12 挥发性风味物质的测定

参照王春青等[14]的方法稍作修改,固相微萃取:萃取头在260 ℃老化60 min。样品瓶于60 ℃平衡20 min,60 ℃静态吸附萃取40 min。气相色谱-质谱条件及定性方法保持不变。

1.2.13 感官评价

选取经过培训的10 名食品科学与工程专业学生(5 男5 女),将于不同制作阶段的鸡肉进行编号,随机递给评价人员,通过视觉、手指按压、嗅闻和品尝的方式,对各阶段鸡肉的外观、质地、滋味、气味和总体可接受度进行感官评价。感官评分表见表1。

表1 鸡肉感官评分表Table 1 Sensory rating table of chicken meat

1.2.13 数据分析

采用Origin 2018 作图,用IBM SPSS Statistics 20 进行方差分析和Duncan's多重极差比较(P<0.05),所有实验均重复3 次,数据结果以(平均值±标准差)表示。

2 结果与分析

2.1 鸡肉温度的变化

传统豉油鸡的烹制包括热烫、煮制及浸泡3 个过程。制作过程中汤温及鸡肉温度变化如图1 所示。热烫处理可以使鸡皮收缩,避免加热过程中出现“爆皮”现象,整鸡热烫3 次后卤汤温度由初始的98 ℃略微下降至96 ℃,煮制过程中通过调节电磁炉功率使汤温保持在95 ℃左右。浸泡过程中由于停止加热,卤汤热量仍向鸡肉内传递及周围环境散逸,因此温度逐渐降低。

图1 制作过程中汤温及鸡肉温度变化Fig.1 Changes in soup temperature and chicken temperature during production

热烫过程中由于时间较短(每次热烫时间控制为5 s),热量难以传到鸡胸肉内部,鸡胸肉中心温度基本保持不变(P>0.05)。在恒温煮制阶段,鸡胸肉中心温度在0~4.5 min 内迅速上升,然后在6~15 min 内上升速率略降,但仍基本保持匀速上升,且在煮制15 min 后达到55.4 ℃,因此在煮制过程中,5 min 为迅速升温阶段的特殊时间点,而10 min 为均匀升温的时间中点。在浸泡阶段,由于汤温逐渐降低,鸡肉升温速度逐渐减慢,在浸泡10 min 时温度达到69.5 ℃,接近70 ℃,处于肉成熟的临界点,而浸泡25 min 时鸡肉温度达到了75 ℃左右。为了研究制作过程中鸡肉由生肉到成熟过程中组分及品质的变化,选择每个步骤中有代表性的时间点:生鸡肉、热烫3 次后、煮制5 min、煮制10 min、煮制15 min、热浸10 min、热浸25 min 下的鸡肉进行研究。

2.2 鸡肉蒸煮损失及离心损失的变化

如图2 所示,在加热烹煮过程中鸡肉的蒸煮损失显著增加(P<0.05),离心损失则呈现先上升后下降的趋势,在煮制5 min 时达到最高。加热过程中,肌纤维受热收缩,存在肌纤维间隙的部分水分被挤出,再加上肌原纤维蛋白变性而持水力下降[15],造成蒸煮损失不断增加。本研究中采用180 日龄清远鸡进行整鸡加工,加热温度较低、时间较短,鸡肉的持水力仍较强,汁液损失少,最终在热浸25 min 后鸡肉蒸煮损失仅为12.63%(m/m,下同),显著低于其他酱卤肉制品,如德州扒鸡蒸煮损失率高达27.89[16]。

图2 不同烹制阶段鸡肉的蒸煮损失及离心损失Fig.2 Cooking loss and centrifugal loss of chicken at different cooking stages

离心损失也可以用来反映鸡肉的系水力,本研究中加热初期鸡肉的离心损失显著增加(煮制5 min内),可能是由于鸡肉肌原纤维蛋白受热变性,与水的结合力减弱,离心过程中失水增加[17]。而随着加热时间延长,离心损失逐渐降低,其可能的原因有二:第一,部分水分在鸡肉加热煮制过程中已经渗出损失(蒸煮损失部分),从而在离心过程中失水量减少;第二,加热过程中肌浆蛋白和部分肌原纤维蛋白凝聚变性,胶原溶解,形成凝胶状网络结构,增加了对水分的保留能力[18]。总之,在本研究的加热煮制条件下,鸡肉仍保持良好的持水力,鸡肉具有多汁口感。

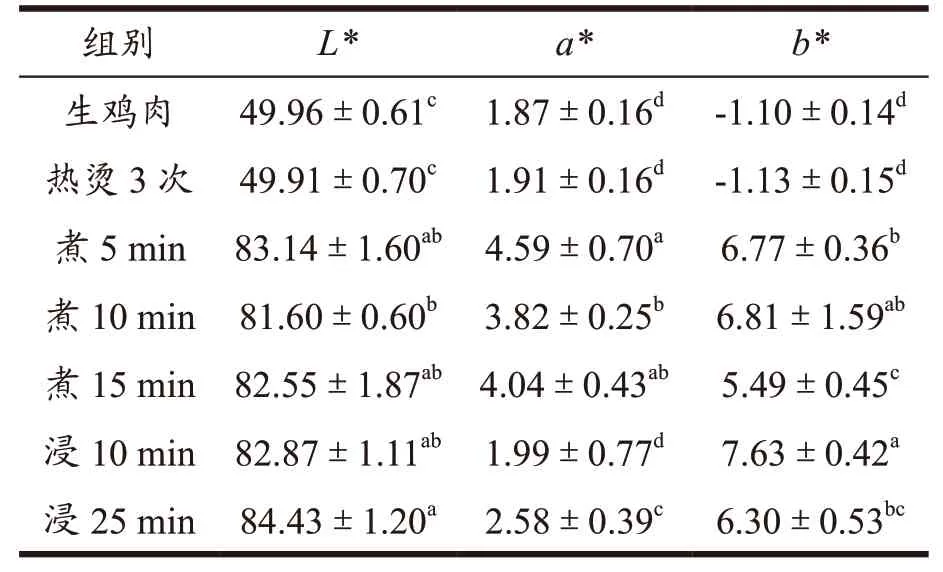

2.3 鸡皮及鸡肉色泽的变化

粤式豉油鸡讲究色泽红亮,因此探讨烹制过程中皮色及肉色的变化非常重要,色泽测定结果如表2、3 所示。表2 数据显示,鸡皮L*值随着热处理时间的延长先迅速降低,煮制10 min 后缓慢减小,热浸25 min 时L*值仅为41.75,这可能是由于煮制过程鸡皮水分流失且表面略变得粗糙,影响了光的散射。随烹制进行,鸡皮a*值逐渐增加,b*值先增加后减小,应该是因为煮制过程中卤汤中酱油等物质对鸡皮上色而逐渐变成红棕色。

表2 不同烹制阶段鸡皮的色泽Table 2 Color of chicken skin at different cooking stages

表3 显示,鸡肉L*值受加热影响大,煮制5 min样与生鸡肉相比,L*值显著上升(P<0.05),而后趋于稳定。推测认为L*值与样品水分含量相关,热处理过程中鸡肉中被挤出的水分附着在肉表面,导致L*值升高。鸡肉的a*值在加热煮制后显著升高(P<0.05),但在浸泡阶段又显著下降(P<0.05),可能是因为加热初期肌红蛋白与肉中残余的氧反应,肉色红度值提高,而在加热一定时间后肌红蛋白变性,红色逐渐失去,肉色变白。鸡肉b*值在煮制5 min 时迅速上升,在热浸10 min 达到最大值7.63,可能是加热过程中卤汤的渗透所导致。

表3 不同烹制阶段鸡肉的色泽Table 3 Color of chicken at different cooking stages

鸡皮和鸡肉的色泽是影响消费者购买的重要因素,肉色偏红会产生肉未成熟的感觉,鸡皮色泽红亮则更受消费者喜爱。从上述数据可以看出,从热浸10 min 开始,样品鸡皮、鸡肉色泽较好且变化稳定。

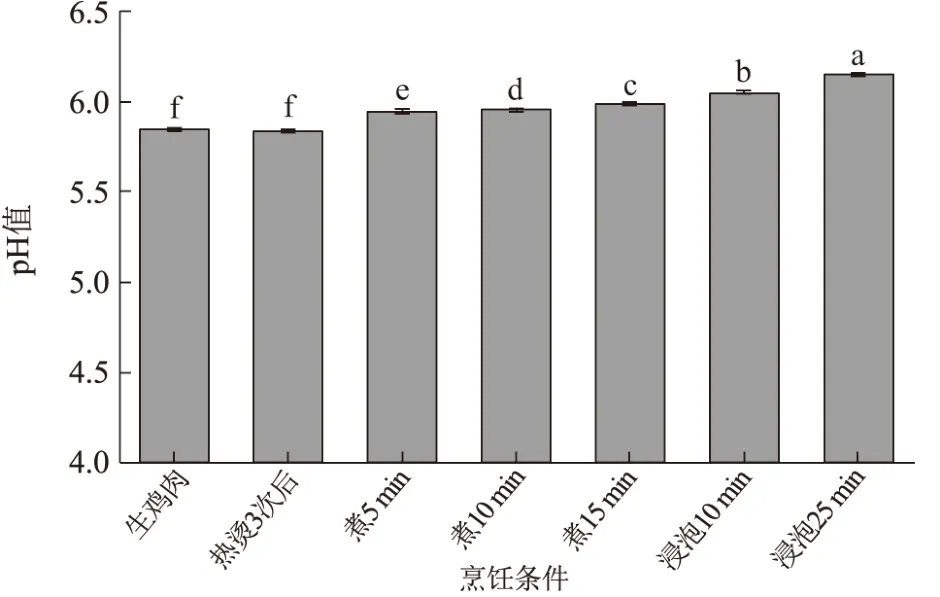

2.4 鸡肉pH值的变化

如图3 所示,烹制过程中鸡肉的pH 值逐渐上升,浸泡25 min 时鸡肉pH 值达到6.15,显著高于生鸡肉pH 值(5.85)(P<0.05)。这可能是由于肌原纤维蛋白在加热后变性且四级结构改变,酸性基团变少或受到包埋,从而使pH 值上升[19]。但浸泡25 min 时pH 值只比生鸡肉高0.3,上升幅度较小,鸡肉蛋白结构未受到严重破坏,童今柱[3]使用微波对鸭肉进行加热时pH 值增幅接近1。

图3 不同烹制阶段鸡肉的pH 值Fig.3 pH values of chicken at different cooking stages

2.5 鸡肉氯化钠含量的变化

如图4 所示,在制作过程中鸡肉中氯化钠含量逐渐上升,热浸25 min 时达到0.43%(m/m),显著高于生鸡肉中的氯化钠含量(P<0.05)。热烫过程使用葱姜水,不含氯化钠,且时间短暂,因此煮制鸡肉氯化钠含量与生鸡肉无显著差异(P>0.05)。在煮制及浸泡过程中,卤汤中的盐分不断向鸡肉渗透,在煮制初期鸡肉与卤汤中氯化钠浓度差最大,氯化钠在渗透压的作用下快速渗透到鸡肉中,煮制5 min 时鸡肉中氯化钠含量达到0.22%。之后,随烹煮进行,鸡肉受热收缩而变得致密,氯化钠渗透速率变慢,含量虽仍不断增加但变化缓慢。热浸25 min时豉油鸡鸡肉咸味稍淡,搭配卤汤后口感咸淡适宜,生产中可结合实际调整卤汤中氯化钠的含量。

图4 不同烹制阶段鸡肉中氯化钠的含量Fig.4 Content of sodium chloride in chicken at different cooking stages

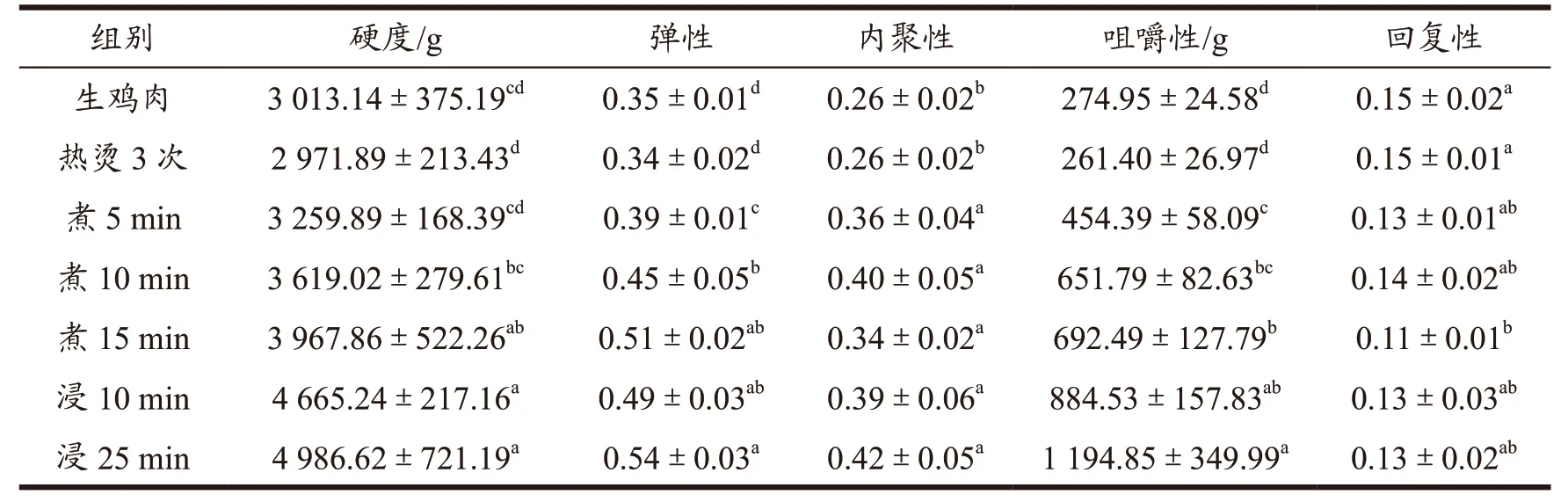

2.6 鸡肉质构及剪切力的变化

2.6.1 鸡肉质构参数变化

鸡肉的质构参数值如表4 所示。加热对鸡肉的硬度、弹性和咀嚼性有显著影响,几个参数在烹制过程中呈现类似的变化趋势:随加热进行逐渐上升,鸡肉的硬度、弹性和咀嚼性在煮制10 min 后显著提高(P<0.05),至热浸阶段(10 min、25 min)大大高于生鸡肉(P<0.05)。其中,热浸25 min 时鸡肉的硬度、弹性和咀嚼性分别是生鸡肉的1.65 倍、1.54倍和4.35 倍,此时鸡肉有一定硬度及弹性,入口咀嚼感好,能满足粤式豉油鸡的质构要求。加热后鸡肉内聚性和回复性也显著高于生鸡肉(P<0.05),但在烹制过程中变化却不明显(P>0.05)。

表4 不同烹制阶段鸡肉的质构参数Table 4 Texture parameters of chicken at different cooking stages

肉的质构受肉中水分含量、肌原纤维蛋白、胶原蛋白、弹性蛋白和肌纤维本身属性及相互作用的影响[20],加热使肌原纤维蛋白蛋白变性收缩、凝固,胶原蛋白的热变性也引起肌纤维收缩,导致鸡肉紧实,引起鸡肉硬度的上升。鸡肉弹性的增加,一方面可能是由于热溶解性胶原蛋白逐渐溶解形成明胶,另一方面可能是肌原纤维蛋白吸水溶胀所致[21]。鸡肉硬度及弹性的增加共同造成咀嚼性增大。

2.6.2 鸡肉剪切力的变化

鸡肉剪切力大小与肉的嫩度相关,主要受结缔组织和肌原纤维蛋白(主要为肌球蛋白和肌动蛋白)的影响[22],剪切力值越小,肉越嫩。鸡肉剪切力变化如图5 所示,生鸡肉剪切力为22.95 N,煮制过程中鸡肉的剪切力逐渐降低,在煮制15 min 时降至最低(14.72 N),而在热浸过程中又显著升高(P<0.05),在热浸25 min 时达到27.70 N。

图5 不同烹制阶段鸡肉的剪切力Fig.5 Shearing force of chicken at different cooking stages

煮制过程中鸡肉剪切力下降可能是由于肌原纤维蛋白受热逐渐变性,而结缔组织蛋白由于温度较低(<55 ℃)并未受影响,鸡肉较易剪切。热浸过程鸡肉剪切力值迅速上升,可能有以下两个原因:其一是在温度高于70 ℃后肌纤维剧烈收缩,其中的水分被挤出,肌纤维密度增大,其二是肌原纤维蛋白完全变性及胶原蛋白剧烈收缩使剪切力值显著增大(P<0.05)。

虽然煮制15 min 时鸡肉剪切力值最小,鸡肉嫩度最高;但是此时鸡肉硬度较小(3 967.86 g),咀嚼性仅为热浸25 min 的57.97%,达不到豉油鸡所要求的韧性口感,因此在实际生产中需要综合考虑质构及剪切力指标,以满足整体质地要求。

2.7 烹制过程中鸡肉超微结构的变化

吴兵等[21]的研究表明在55 ℃时,鸡肉的膜结构变化不明显,由于本实验加热时间间隔较短,在煮制15 min 后鸡胸肉中心温度才达到55.4 ℃,为了更加清晰直观的看出鸡肉纤维的变化情况,因此选取热处理时间跨度较大的3 组,对生鸡肉、煮制15 min 鸡肉和热浸25 min 鸡肉进行微观结构观察,结果如图6 所示。由图6 可见加热使得鸡肉的肌纤维结构及结缔组织膜结构发生了显著变化:生鸡肉肌纤维排列紧密,基本无缝隙,肌束膜结构完整,紧紧包裹在肌纤维束的周围;煮制15 min 时鸡肉肌纤维直径变化不明显,但由于肌原纤维蛋白变性收缩挤压呈不规则的多边形,纤维之间出现明显间隙,肌束膜完整性受到一定程度的破坏,表面出现轻微“颗粒化”现象,这些变化可能是由于肌纤维中的肌浆蛋白逐渐溶出并变性所引致的;热浸25 min 样相较于煮制15 min 鸡肉,肌纤维间间隙更清晰且间距更小,肌纤维直径减小、密度变大,“颗粒化”现象更明显,这可能是肌浆蛋白溶出物以及胶原蛋白降解物沉积[21]。鸡肉中肌纤维间隙、密度及直径的改变也一定程度上解释了前述剪切力值和质构参数的变化:煮制15 min 时肌纤维收缩程度小、间隙最大,鸡肉的剪切力值最小(见图5);热浸25 min时肌纤维直径及间隙均减小,收缩紧实,致使鸡肉的剪切力值和硬度值均达到最大(见表4、图5)。

图6 不同烹制阶段鸡胸肉的扫描电镜照片Fig.6 SEM photos of chicken breast at different cooking stages (×600)

2.8 烹制过程中鸡肉风味物质的变化

2.8.1 鸡肉游离氨基酸分析

表5 数据显示,鸡肉中鲜味、甜味及游离氨基酸总量在烹制过程中整体呈上升趋势。谷氨酸是主要的鲜味氨基酸,丙氨酸、苏氨酸是主要的甜味氨基酸,它们对鸡肉滋味有重要贡献。在烹制过程中,谷氨酸含量迅速增加,煮制15 min 和热浸25 min 时其含量显著高于生鸡肉(P<0.05);丙氨酸含量在生鸡肉和煮制15 min 时无显著差异(P>0.05),热浸25 min 时丙氨酸含量则显著上升(P<0.05);苏氨酸含量在烹制过程变化不显著(P>0.05)。而另一个鲜味氨基酸——天冬氨酸在煮制15 min 时显著下降(P<0.05),在浸泡25 min 时却显著上升(P<0.05)。

表5 不同烹制阶段鸡肉中游离氨基酸的种类及含量Table 5 Types and contents of free amino acids in chicken at different cooking stages (mg/100 g)

鸡肉中游离氨基酸含量变化取决于以下四个方面:加热过程中,肌浆中部分游离氨基酸会随水分流失而溶出;部分氨基酸作为风味前体物质参与反应而消耗;肌原纤维蛋白在内源组织蛋白酶的作用下水解生成;卤汤成分渗入[13]。煮15 min 样中游离氨基酸总量与生鸡肉无显著性差异(P>0.05),可能是由于上述前两个原因而消耗;热浸25 min 组游离氨基酸含量显著增加(P<0.05),则可能是卤汤中的游离氨基酸(酱油等来源)逐步向鸡肉中渗入造成的。

热浸25 min 的鸡肉中游离氨基酸种类丰富,含有多种人体必需氨基酸,其中鲜味、甜味、苦味氨基酸所占比例分别为23.12%、18.14%和58.30%,主要游离氨基酸为赖氨酸(122.69 mg/100 g)、谷氨酸(59.82 mg/100 g)、丙氨酸(17.36 mg/100 g)和苏氨酸(16.67 mg/100 g),赋予鸡肉浓郁的鲜甜滋味。

2.8.2 鸡肉挥发性风味物质分析

如表6 所示,3 种不同烹制阶段鸡肉共检出58种挥发性风味物质,主要包括醇类、醛类、酮类和烷烃类等化合物,其中生鸡肉、煮制15 min 和热浸25 min 鸡肉中挥发性风味物质种类分别为28、37和30 种。生鸡肉中的挥发性风味物质主要为烷烃类及醛类;煮制15 min 样主要为醇类和醛类,且这两类物质种类相较于生鸡肉有所增加;热浸25 min样相较于煮制15 min 样中酮类及醛类种类减少,醇类种类增加,此外还检出一些胺类物质。

3 种不同烹制阶段鸡肉中醛类物质相对含量最高,生鸡肉为61.88%、煮制15 min 样为78.03%、热浸25 min 样为54.23%。醛类是脂肪降解的主要产物,由于其含量一般较高而阈值却很低,对鸡肉的风味有显著贡献[23]。己醛具有油脂香味,其相对含量在煮制15 min 时最高,在热浸25 min 迅速降低;庚醛是鸡肉腥味的主要来源,壬醛、2-癸烯醛是鸡肉香味特征化合物中的重要成分[15],这3 种物质在生鸡肉中相对含量最高;引起这些变化的原因可能是煮制初期脂肪迅速氧化,生成大量己醛,而随着烹制的进行,美拉德反应及硫胺素降解等化学反应[24]发生使鸡肉中香气物质种类及含量增加,热浸25 min 时挥发性风味物质总含量高于生鸡肉和煮制15 min 鸡肉,因此部分物质的相对含量降低。醇类物质的种类及含量变化与脂肪氧化及醛的还原反应有关,热浸25 min 样中醇类总相对含量高于煮制15 min,可能是由于一些具有还原性的美拉德反应产物将鸡肉中被氧化的脂肪醛类化合物还原成醇[25]。而冰片、茴香脑及4-萜烯醇主要源于卤汤香料桂皮和茴香的引入[26],只在热浸25 min 样中检出。

综上可见,煮制及热浸过程是鸡肉风味形成的关键阶段,一定条件的加热处理才能形成良好的特征风味。如果加热时间太短(例如煮制15 min),不利于鸡肉特征风味的形成和积累,鸡肉香气淡,也不利于卤汤中香辛料香味充分附着,且卤汤中游离氨基酸渗入不充分,鸡肉鲜味不足;但太长时间加热又不利于鸡肉嫩滑口感的保持。

2.9 烹制过程中鸡肉感官品质的变化

图7 显示,随着热处理时间的增加,鸡肉的各项感官评分均逐渐上升,总体可接受度不断提高,表明烹制过程中各项口感品质不断形成。在外观方面,煮制15 min 时,鸡肉的血色较重,随着烹制进行,肌红蛋白变性,水分渗出、脂肪溶出,肉的色泽品质变好。同时,烹制过程中腥味逐渐减少,同时发生了一系列化学反应赋予鸡肉独特的香味,再加上卤汤中食盐和氨基酸等的渗入、香辛料香气物质的附着,使得鸡肉的风味品质不断提升。另外,在热浸25 min 后,鸡肉中肌原纤维蛋白变性、收缩及胶原蛋白溶出形成凝胶,鸡肉硬度、弹性及纤维感适中,赋予鸡肉的更好的咀嚼感。

图7 不同烹制阶段鸡肉的感官评分雷达图Fig.7 Sensory score radar map of chicken at different cooking stages

本研究结果与李升升等[27]的研究结果有差异,其加热方式为蒸汽加热,时间为60 min,结果显示长时间加热降低了肉的保水性,其感官评分呈现先上升后下降的趋势。本研究为整鸡加工,加热温度较低且时间较短,鸡肉处于轻度加热状态,热浸25 min 时鸡肉的感官评分最高,此时鸡皮红亮、鸡肉雪白,鸡骨中带轻微血色,肉质嫩滑,香味浓郁,具有优良的感官品质。

3 结论

煮制和热浸过程是豉油鸡感官品质形成的关键阶段,在这两个阶段鸡肉收缩失水,蛋白质受热变性,豉油鸡蒸煮损失、pH 值、硬度和咀嚼性不断上升,并在热浸25 min 时达到最大值;而剪切力在煮制阶段先降低而后在热浸后增加;鸡肉微观结构和风味成分也发生显著变化,鸡胸肉肌纤维不断收缩、密度增加,随着烹煮进行及卤汤中成分渗入,鸡肉中鲜味、甜味及苦味氨基酸含量不断升高,鸡肉特征香味物质逐渐形成,在热浸阶段变化尤其显著(P<0.05)。烹制过程中,鸡肉的各项感官评分不断提高,总体可接受度逐渐增加,至热浸25 min后鸡肉肉质嫩滑有嚼劲,风味浓郁,感官评分值达到最高(9.1 分),满足粤式豉油鸡的口感要求。