基于AI的刀具磨损对刨花质量和刨花板性能影响的评估

何雨晨 李 园 郑圣龙 杨兆金 黄鹤鸣 罗邦瑞解林坤 杜官本 周 华 万 辉*

(1.西南林业大学材料与化学工程学院,云南 昆明 650223;2.昆明飞林人造板集团有限公司,云南昆明 650403;3.西南林业大学大数据与智能工程学院,云南 昆明 650224)

刨花板是我国人造板行业中的主要板种[1]。近年来,我国刨花板产业无论是产量、质量、还是生产装备、技术水平都逐步进入了世界前列,生产、消费和国际贸易量连年稳居世界首位,在全球人造板产销格局中具有重大影响力。据统计[2],2022 年,我国刨花板总生产能力达到4 148 万m3,净增生产能力253 万m3,同比增长6.5%,平均单线生产能力上升到13.2 万m3,刨花板总生产能力及平均单线生产能力均呈持续上升态势。然而,随着我国质量监督抽查或全国联动监督抽查行动的展开,调查发现,刨花板年度产品合格率在66%~95%之间[3]。这说明,尽管我国已成为刨花板生产大国之一,但是市场上依然存在大量低档次产品,刨花板产品质量良莠不齐。为进一步推动刨花板产业高质量发展,未来我国刨花板行业发展趋势将通过过程控制与诊断不断完善企业生产规模、管理水平和不断提高生产技术装备等方法,逐步提高我国刨花板产品的总体质量水平[4]。通过文献调研发现:我国的刨花板生产过程控制与其诊断在具体实施方面还存在很多不足,例如缺少刨花切削刀具的基本质量评估方法、缺少完善的刨花质量评价体系、以及缺少刀具磨损与刨花及刨花板性能之间的联系和数学模型等。

刨花形态包括几何形状和尺寸大小[5-7],其对刨花之间的胶合效果、热压工艺及刨花板的物理力学性能都具有显著影响[8-10]。在以往研究中,大部分研究者一般采用筛分法区分不同尺寸刨花,并结合刨花长厚比表征刨花形态。随着计算机大数据分析和云计算系统的发展,人工智能正逐步被引入到人造板制造业中[11]。相对于利用筛网筛分的传统检测方法,基于AI计算机视觉技术的方法能够实现在线监测,提高了检测精度和效率。Kruse等[12-13]提出了一种利用图像分析程序识别刨花的近似多边形(最多8 条边)来对刨花形状进行描述的方法,但是未将刨花形状与刨花板性能进行联系。Kim等[14]利用图像处理技术,通过比较待测目标与圆形、矩形和三角形之间的形状相似性为其分类。然而这些方法属于传统数字图像处理算法,其检测精度与基于深度学习的方法相比较低。

在确定刨花形态对刨花板质量的影响后,如何稳定并提高刨花质量就成了保证刨花板生产工艺稳定、提高产品性能关键问题之一。其中,切削刀具是影响刨花质量的重要因素。耿绍辉[15]研究发现:切削刀具磨损的程度越大,木片表面被搓起和撕裂的情况就越明显,从而导致木片表面质量降低。因此,当刀具磨损到一定程度后,切削过程不得不中断。然而,增加换刀、磨刀的次数和设备的启动频率,不仅降低了生产效率和质量,还会影响设备和刀具的使用寿命[16]。因此,为了保证刨花的质量和切削系统的稳定运行,在刨花板生产过程中需要对刨片机刀具磨损状态进行监测。

综上可知,经过不同时间的切削,刀具发生磨损,刨花质量发生变化,因而刨花板的质量也会随之改变。基于这一假设,本文以刨花板刨片工艺为出发点,开发了刨花形态的智能检测方法,通过对刨花形态以及刨片机的切削电流进行监控,量化刨花质量和刨片机刀片磨损程度,以初步开发刨花板刨花制备过程诊断和控制的数字化、智能化技术。最后,用不同切削时间切削的刨花制作刨花板,并对其进行性能检测,以建立刀片磨损、切削电流消耗、与刨花质量和刨花板质量之间的数学关系模型,确定了最佳换刀时间。研究结果可为企业提供切削刀具质量评估方面的参考,并优化刨花板的生产工艺。此外,希望通过应用和嵌入数字和智能技术,提高刨花板生产装备的智能化水平,为企业管理人员及时有效地监管生产过程提供新方法,并为企业智能化生产过程管理提供参考,进而促进我国林产工业生产管理的数字化、智能化转型。

1 材料与方法

1.1 试验材料

刨花由鼓式削片机加工而成,95%~97%为桉木(Eucalyptus robustaSmith),其余为松木和硬杂木等,木片含水率为(45±5)%,木片厚度为(6±1) mm,长度(40±5) mm,宽度(20±5) mm。

混合胶液由昆明飞林人造板集团有限公司提供。混合胶液主要成分有脲醛树脂、三聚氰胺及石蜡乳液,固含量为(46±2)%,pH值为8~9。固化剂主要成分为磷酸,含量为6.5 kg/T。

1.2 仪器与设备

环式刨片机,BX4616/5型,刀环直径为1 600 mm,刀环上共有74把刀,材质统一为A8钢,镇江中福马机械有限公司。自制实验室滚筒拌胶机,滚筒拌胶机转速为30 r/min,喷胶速度每秒约1.5 g,胶液雾化压力为0.6 MPa。平板热压机,XLB-Q600X600型,青岛华博机械科技有限公司。万能力学试验机,UTM5150型,深圳三思纵横科技股份有限公司。电动振筛机,8411型,上虞学勤纱筛厂。

图像采集设备包括俯拍支架、无影布、LED无影灯等。手机摄像头为HUAWEI P40,像素为1 600万。

1.3 刨花制备与取样

取形态大小均匀的木片,通过环式刨片机进行刨片,其切削原理如图1 所示,操作参数由企业给定。其中,刨片机叶轮以600~700 r/min高速旋转,刀环则以100~200 r/min的速度逆向旋转。刀片长度为464 mm,伸刀量为(0.8±0.1) mm,刀门间隙(2.0±0.1) mm,飞刀刃角为36°。从刨片机换新刀后刚启动时(0 h)开始取样,之后从刨片机运行第2、4 和6 h分别取样,每个时间段各取样20~30 kg,刨花含水率为(40±5)%。

图1 环式刨片机切削原理Fig.1 Flaking principle of ring flaker

1.4 刨花形态智能检测

刨花形态检测程序基于MATLAB平台开发,从不同时间切削的刨花中随机取样检测200 片[17]。刨花图像采集固定距离为25 cm,分辨率为4 096×3 072。图像采集系统如图2 所示,分为平面图像与侧立/竖立面图像。采集图像前,将待检测刨花倒入100 目筛网震筛,直至明显看不到木粉移动为止。采集平面图像时,需将刨花逐一平铺在黑色吸光布上并确保相互没有重叠。采集侧立/竖立面图像时,将刨花抛洒入表面带有不同宽度缝隙的自制黑色底板使刨花侧立起来,并保证互不接触。该底板表面缝隙宽度为0.8~4.0 mm,长100 mm,深10 mm。

图2 刨花图像采集Fig.2 Image of particle acquisition

1.4.1 刨花形状识别

MATLAB的深度学习工具箱中提供了数种预训练深度神经网络模型。经过对比VGG-19、GoogleNet、ResNet-50和 DarkNet-19四种网络模型迁移学习结果,最终选用DarkNet-19预训练模型进行迁移学习,以区分不同形状的刨花。

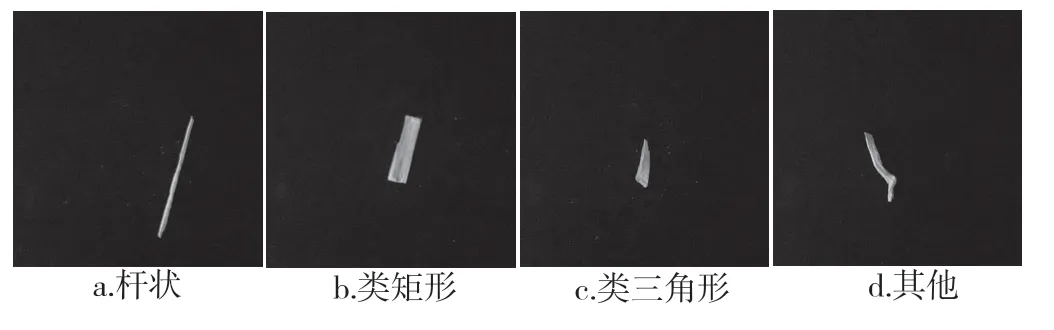

刨花形状识别模型训练过程包括:1)采集并导入刨花平面图像;2)将预处理后的刨花图像人工分为杆状、类矩形、类三角形及其他型 4 类,每类各选150 张建立数据集,最终获得600 张图片,不同形状刨花样本如图3 所示;3)按7 ∶3 划分数据集,70%用作训练集用于网络训练和参数学习(即每类105 个样本用于训练,共420 个),30%用作验证试集用于测试模型的识别和泛化能力(即每类45 个样本用于测试,共180个),两部分之间的数据互不交叉;4)为了防止训练时发生过拟合,提高分类准确率,把原始的数据集进行数据增强(包括翻转变换、缩放变换与旋转变换等)[18];5)设置模型训练参数,选择Adam优化器,学习率设为0.000 1,每批次训练的样本数量设置105,则每轮迭代次数为4 次,最大训练轮数设为55,共迭代220 次;6)最终验证集分类准确率达99.17%,损失值为0.08。

图3 刨花形状分类Fig.3 Classification of different particle shapes

1.4.2 刨花尺寸检测

刨花尺寸检测方法是基于数字图像处理技术的目标尺寸检测,利用该方法监测刀具不同磨损程度下样本刨花尺寸分布变化趋势。

检测步骤包括:1)采集并导入图像,利用参照物硬币确定单位尺寸像素数;2)图像预处理,通过midfilt函数进行中值滤波去噪;3)进行Canny边缘检测,填充面积小于1 000像素的空洞,即去除图像内较小灰尘;4)利用函数minboundrect,识别待测目标最小外接矩形;5)利用函数minboxing,计算最小外接矩形的尺寸并换算成目标实际尺寸。

当检测刨花长度和宽度时,利用刨花平面图像检测平面刨花最小外接矩形长、宽即刨花最大长度与宽度。当检测刨花厚度时,则利用刨花侧立/竖立图像检测刨花侧面最小外接矩形宽度,即刨花最大厚度。

1.5 刨片机刀具磨损程度量化

利用段差尺测量伸刀量(沿切削方向,后一组飞刀刀刃高出前一组耐磨板的高差)量化刀具磨损程度。通过比较切削过程中伸刀量变化情况,即刀刃磨损量来判断刀具磨损状态。如图4 所示,每把刀分别测量A、B、C三点,相互间隔(225±2) mm,以检验刀刃磨损均匀性。其中,A点靠近进料口。由于测量伸刀量需要停机,为不影响企业正常生产效率,测量时间确定为开机0 、3 h 及6 h切削结束后。

图4 伸刀量测量点分布Fig.4 Distribution of measuring points for tool extension

1.6 刨花板制备工艺

所有制板用刨花在电热恒温鼓风干燥箱中烘干至含水率小于2%,然后密封备用。使用不同切削时间取样的刨花分组制板,每组制备3 张板材。刨花板幅面尺寸为 350 mm × 350 mm,厚度为 12 mm,刨花施胶量为 8%,目标密度 0.69 g/cm3。铺装采用单层结构手动铺装。在板材热压时,热压温度为(140±10) ℃,热压压力为4.0 MPa,热压时间为10 min。

1.7 刨花板理化性能测试

参照 GB/T 17657—2022[19],测试刨花板的物理力学性能,包括静曲强度(MOR)、弹性模量(MOE)、内结合强度(IB)、2 h吸水厚度膨胀(2hTS)、含水率和密度。

1.8 刨花板物理力学性能综合评价

选取静曲强度(X1)、弹性模量(X2)、内结合强度(X3)、2 h吸水厚度膨胀率(X4)共4 项指标作为评价变量,选用变异系数法分别对4 项指标赋权。变异系数法是一种客观赋权法,变异系数CV越大,说明该指标所包含的信息量越大,应当赋予较大的权重;反之,则应赋予较小的权重[20]。变异系数法赋权的计算公式为:

式中:Wj为指标j的权重;CVj为指标j的变异系数;σj为指标j的标准差;xj为指标j的平均值。

刨花板综合性能Y与各个指标测试结果Xj(j=1,2,3,4) 以及对应的权重Wj和系数的关系式为:

式中:W4X4对应的系数为负,原因是吸水厚度膨胀率越高说明刨花板尺寸稳定性越差。因此,吸水厚度膨胀率与刨花板综合性能应呈负相关。

1.9 数理统计分析

数据分析采用软件IBM SPSS Statistics 26,所有统计测试结论基于显著系数α=0.05。使用单因素方差分析Duncan多重检验比较样本差异。所有数据的回归方程拟合效果和可信度用R2来衡量,以此建立刀具磨损程度与刨花形态和刨花板性能之间的数学关系模型。

2 结果与分析

2.1 刀具使用时间对刨花形状的影响分析

不同取样时间下刨花形状的检测结果如图5 所示。可以看出,在刨片机开机运行0~6h内,随着刀具使用时间的延长,在小于100 目的刨花里,杆状刨花的占比持续增大,类矩形刨花的占比先增大后减小,类三角形及其他型刨花占比先减小后增大。同时,杆状和类矩形刨花占比相加或类三角形与类矩形刨花占比相加也符合先增大后减小的趋势。

图5 刀具磨损对刨花几何形状的影响Fig.5 Effect of tool wear on particle geometry

在刨片机刚开机时(0 h),完整的类矩形刨花数量最少。这可能是因为刨片机开机运行初期,叶轮转速逐渐升高且变化幅度大,因此木片在刀环上运动轨迹极不稳定,同时与耐磨板之间的摩擦力较大。这导致木片在被叶轮推动切削前,极大可能被撞碎或搅碎。这说明为了保证刨花形态,可以考虑等刨片机转速稳定后再开始进料,或在切片时加水以减少木片与耐磨板之间摩擦。然而,随着刀刃变钝,类矩形刨花的含量明显减少,类三角形刨花逐渐增多。这主要是因为磨损后的刀刃更容易挤碎刨花,因此完整的类矩形刨花会减少,且刨片机功耗会增加。

2.2 刀具使用时间对刨花尺寸的影响分析

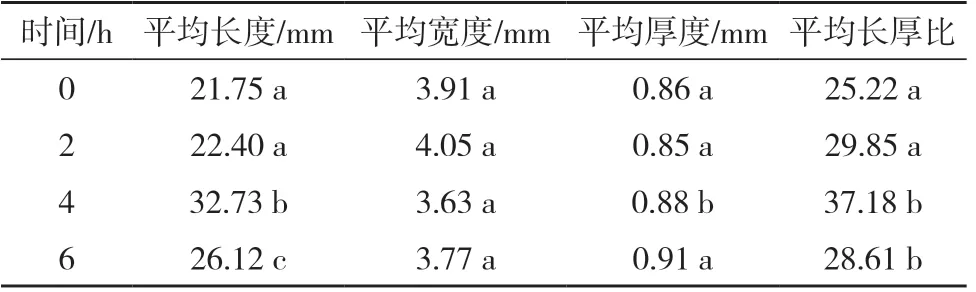

为验证刀具不同使用时间下刨花尺寸有无显著性变化,由表1 Duncan检验结果可以得出,刨花长度从第2 h开始显著增长,4 h后显著减小;刨花厚度在4 h左右显著增大;刨花长厚比在4 h达到最大;而刨花宽度在整个切削过程中没有显著变化。

表1 不同刨花尺寸检验结果Tab.1 Test results of different particle sizes

2.3 刀具使用时间对刨片机工作电流与伸刀量的影响分析

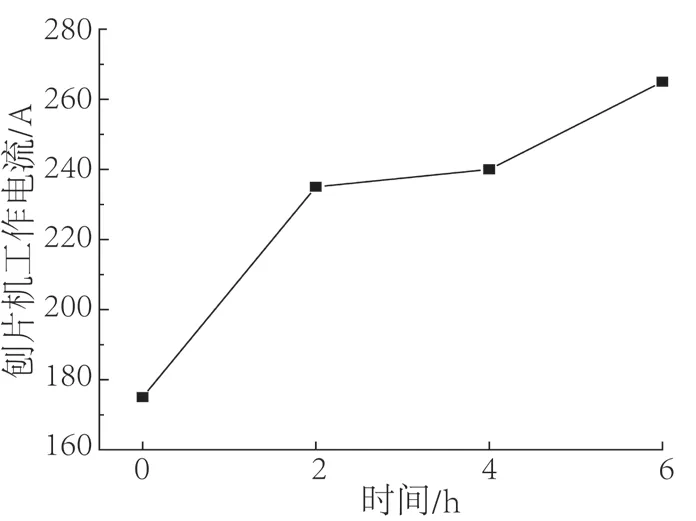

不同取样时间下,刨片机实时电流监测结果如图6所示。可以看出,随着刀具使用时间的增长,刨片机工作电流大幅度升高,这意味着刨片机工作电流受刀具使用状态影响较大。原因是当刀具磨损或发生破损,刀具与木片摩擦加大,刨片机叶轮电机的负荷增大,从而引起刨片机工作电流的大幅度变化[21]。

图6 刨片机刀片使用时间对刨片机电流的影响Fig.6 The effect of blade usage time on the electric current of the flaker

从图6 还可以看出,若提前提前到第4 h换刀,理论上可以节省约10%的能源。

为验证刀具不同使用时间下各点位伸刀量在统计学上有无显著性差异,由表2 Duncan检验结果可知,刀环平均伸刀量以及A、B两点伸刀量均有显著变化,而C点伸刀量在整个切削过程中没有显著变化。原因是进入刨片机内的木片无法均匀、有效地分布到刀环整个宽度方向上,从而导致刨刀在整个长度上磨损不均匀,甚至使飞刀刀刃磨损成弧形,减短刀具使用寿命时间[22]。这说明为了进一步提高刨花切削质量,提高刀具的使用效率,可以考虑改善木片在刨片机里的分布。

表2 刨片机伸刀量随时间的变化结果Tab.2 Test results of tool extension

研究表明,刀片的伸出量直接决定刨花厚度[23-24]。然而,结合表1 发现,随着刨片机平均伸刀量减小,刨花平均厚度却显著增大。其可能的原因是,在刨片机工作过程中,由于叶轮的高速旋转,木片在离心力作用下紧紧贴在耐磨垫板的圆弧表面上,在叶片的推动下造成相对摩擦,从而造成耐磨垫板圆弧面及背压板底面逐渐磨损,刀门间隙也随之增大。由此切削过程中磨损的不均匀使得耐磨垫板圆弧面不能处于同一圆周上,导致各组刀片刀刃实际伸刀量不一致,此时就不能仅仅通过伸刀量决定刨花厚度。这说明为保证伸刀量一致性,还应考虑按时修磨或更换耐磨垫板等。

2.4 刀具使用时间对刨花板性能的影响分析

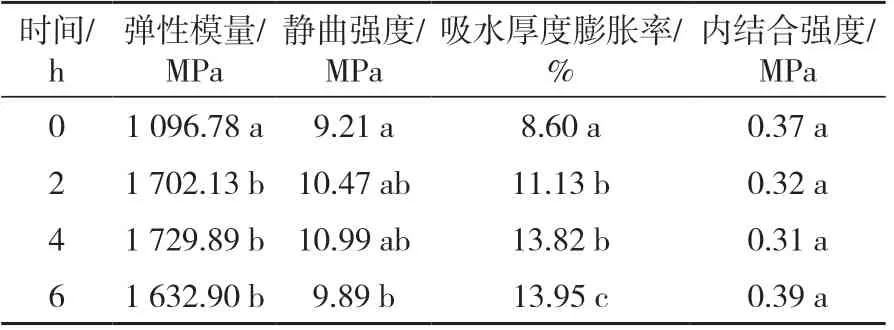

用不同时间切削的刨花制成的刨花板物理力学性能检测结果如图7所示。可以看出,随着刀具磨损程度的增大,制成的刨花板其静曲强度和弹性模量呈现先增大后减小的趋势,胶合强度呈现先减小后增大的趋势,而尺寸稳定性则持续降低。

图7 尺寸稳定性与胶合强度Fig.7 Effect of tool wear on physical and mechanical properties of particleboard

为验证不同刨花板物理力学性能的变化,由表3 Duncan检验结果可知,随着刀具磨损程度的增大,刨花板MOE和MOR在0~2 h内显著增大,并且在2~4 h内稳定在最高值。刨花板尺寸稳定性在2~4 h内没有显著变化,而内结合强度无显著变化。

表3 刨花板不同性能指标检验结果Tab.3 Test results of different performance targets of particleboard

综合来看,杆状刨花数量、刨花平均厚度与刨花板尺寸稳定性相关。随着刀具磨损程度增大,杆状刨花含量和刨花厚度变异系数均呈增大趋势,对应刨花板吸水厚度膨胀率也显著增大。原因是厚刨花在热压过程中回弹较大,且较厚刨花之间不能像薄刨花那样紧密,因此板坯内的空隙较大,从而使水分以较快的速度渗透进板内[25-28]。

2.5 刀具使用时间对刨花板综合性能的影响分析

为综合评价刀具不同使用时间下刨花板综合性能,首先需要对上述各个指标的测试结果进行归一化处理,以消除各项指标量纲不同的影响[29-32]。刨花板不同性能指标数据的归一化结果和综合得分结果如表4所示。

表4 刨花板不同性能指标归一化结果Tab.4 Normalization results of different performance indicators for particleboard

从表4 可以看出,随着刀具使用时间增大,刨花板综合性能先增大后减小,在2~4 h内稳定在最大值。这说明,刨片机开机运行2~4 h内切削出的刨花制备的板材综合质量最优。

2.6 数学模型的建立与分析

2.6.1 刨片机切削时间与工作电流关系分析

切削时间(T)与刨片机电流(FC)的关系模型如表5所示。根据上述分段线性拟合的回归方程斜率可知,刨片机开机0~2 h内电流变化的幅度最大,而2~4 h内电流变化幅度最小。这主要是因为刀具磨损过程可分为初期磨损、稳定磨损和急剧磨损三个阶段。在刀刃磨损初期,由于刀具表面涂料不耐磨或刨片机刀环转速不稳定,在开始切削的短时间内刀具磨损较快。当进入稳定磨损阶段时,由于刀具表面已被磨平,同时刨片机刀环旋转趋于稳定,刀刃上的工作压强减小且均匀,因而磨损速度较初期缓慢。当进入急剧磨损阶段时,刀面摩擦力增大,导致切削功率和温度急剧上升[33]。

表5 切削时间与刨片机电流的关系Tab.5 The relationship between flaking time and the current of the flaker

2.6.2 刨花板物理力学性能指标的预测模型及分析

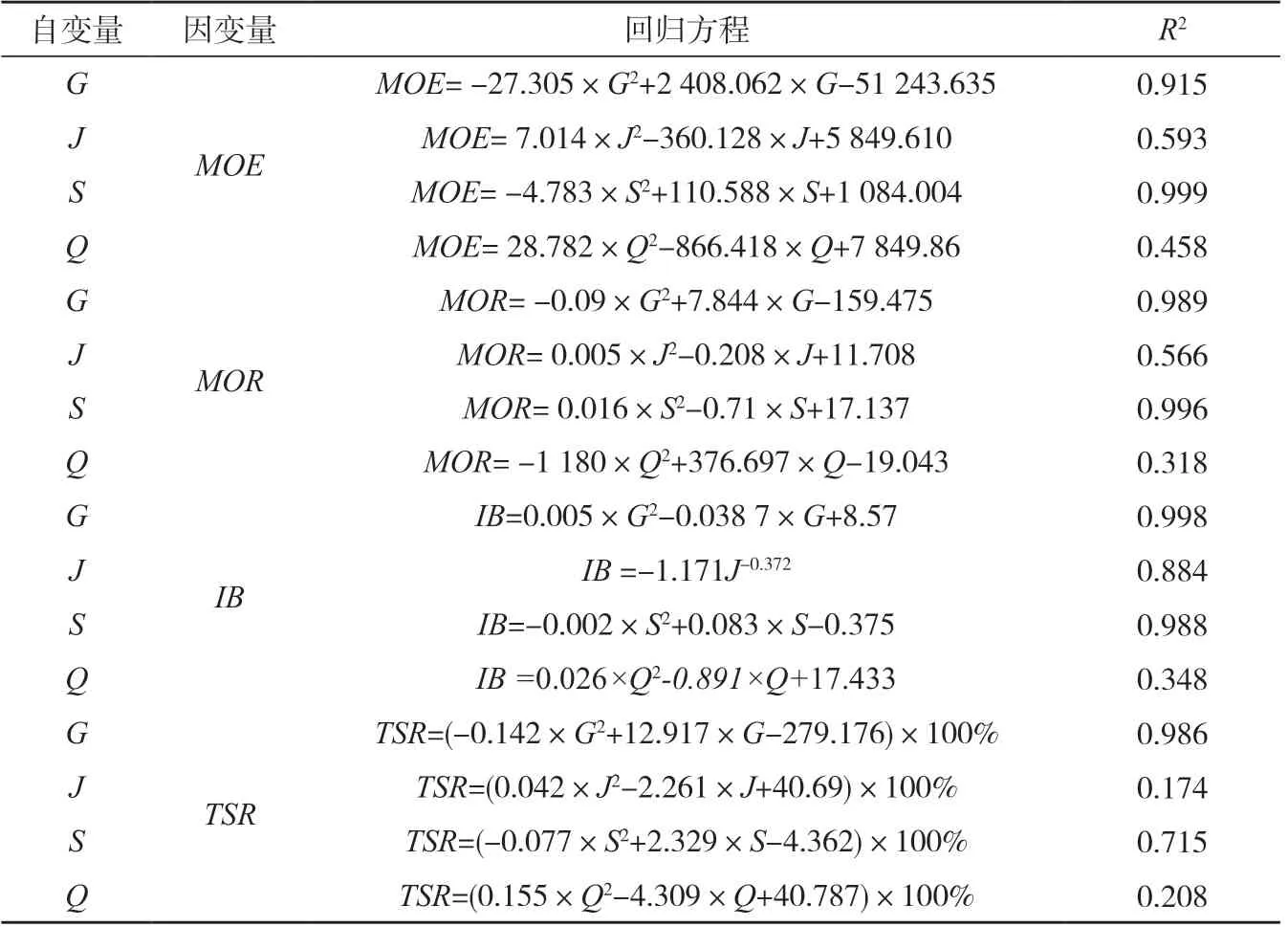

通过回归分析,刨花长度(PL)、厚度(PT)、宽度(PW)、长厚比(LW)、杆状(G)、类三角形(S)、类矩形(J)和其他型(Q)刨花数量与刨花板弹性模量(MOE)、静曲强度(MOR)、2 h吸水厚度膨胀率(TSR)、内结合强度(IB)的关系如表6和表7所示。

表6 刨花尺寸与刨花板性能的关系Tab.6 Relationship between particle shape and properties of particleboard

表7 刨花形状与刨花板性能的关系Tab.7 Relationship between particle geometry and properties of particleboard

对于刨花尺寸,通过比较上述方程的拟合优度R2可以得出,刨花板弹性模量和静曲强度可通过刨花的平均长厚比预测,内结合强度可通过刨花的宽度预测,而尺寸稳定性可通过刨花的平均厚度预测。

通过比较上述方程的拟合优度R2可以看出,刨花板弹性模量和静曲强度可通过类三角形刨花的占比预测,而内结合强度和尺寸稳定性通过杆状刨花的占比预测更为准确。

与刨花尺寸相比(表5),基于AI检测的刨花形状指标与刨花板性能拟合程度(R2)普遍更高,更能准确预测刨花板性能(表6)。这表明,杆状刨花(G)和类三角形刨花(S)占比是预测刨花板性能的关键指标。

2.6.3 刨花板综合性能的预测模型及分析

为了找到一个刨花形状指标,从而更加准确地预测刨花板的综合性能,通过线性回归分析了杆状(G)、类三角形(S)、类矩形(J)、其他型(Q)刨花数量与刨花板综合性能(Y)的关系,如表8所示。

表8 刨花形状与刨花板综合性能的关系Tab.8 Relationship between particle shape and the comprehensive performance of particleboard

通过比较上述方程的拟合优度R2可以看出,刨花板综合性能可通过类三角形刨花(S)的占比准确预测,说明其是预测刨花板综合性能的关键指标。刨花板的综合性能与类三角形刨花占比呈负相关,即类三角形刨花越多,刨花板综合性能越差。

3 结论

本文开发了刨花形态的智能检测方法,建立了刀片磨损、切削电流的消耗、与刨花质量和刨花板质量之间的关系模型,主要得出以下结论:

1)随着刀具磨损程度增大,刨片机工作电流大幅增大,提前至第4 h换刀预计可以节省10%的生产能源;

2)平均伸刀量随着刀具使用时间的增大而减小,但远离进料口一侧的伸刀量没有显著变化;

3)随着刀刃变钝,大厚刨花和碎刨花比例增大,第6 h 刨花的平均厚度比0 h增大了5.8%,2~4 h内的刨花长厚比最大;

4)在小于100 目的刨花中,2~4 h内切削刨花中的类三角形和其他型刨花数量最少,类矩形刨花数量最多,而杆状刨花数量随着刀刃变钝而逐渐增多;

5)2~4 h内刨花制成的刨花板综合性能最优,与其较少的类三角形刨花数量有关;

6)本文开发了基于计算机视觉的刨花形态智能检测方法,可以更加准确地预测刨花板的产品质量,可为提升企业的智能制造水平提供新思路。