环氧化溶聚丁苯橡胶改性的溶聚丁苯橡胶/白炭黑复合材料的性能

肖同畅,李翔宇,曲 晓,杜爱华*

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042; 2.赛轮集团股份有限公司,山东 青岛 266042)

溶聚丁苯橡胶(SSBR)以其优异的综合性能成为绿色轮胎的首选用胶, 但由于SSBR 属于非极性橡胶,与绿色轮胎中常用的纳米填料白炭黑的极性差距较大,导致橡胶基体与填料间的相容性差,无形中限制了SSBR 在绿色轮胎中的应用。为了解决该问题,除了使用传统方法硅烷偶联剂对白炭黑进行改性外, 还可以对橡胶进行改性。通过在橡胶中引入能够与硅羟基反应的基团,利用橡胶中的官能团与白炭黑表面羟基之间的化学反应来提升填料-橡胶间的相互作用力, 促进白炭黑的分散, 提升橡胶复合材料的使用性能,环氧基团便是一个不错的选择。 目前,在橡胶材料中引入环氧基团的研究主要集中在天然橡胶领域,在天然橡胶中引入环氧基团可制得环氧化天然橡胶(ENR),再凭借ENR 与填料的相互作用来实现填料的均匀分散,而对于其他胶种的环氧化研究相对较少[1-5]。本工作利用实验室自制的环氧度为15%的环氧化溶聚丁苯橡胶(ESSBR-15)作为SSBR 和白炭黑的增容剂,ESSBR-15 由SSBR通过3-氯过氧苯甲酸(mCPBA)氧化而来,环氧度由核磁共振氢谱测得,此处的环氧度指被氧化后的双键占原双键的比例,在追求两种橡胶相容性良好的情况下,期待能改善白炭黑在橡胶基体中的分散性。

1 实验部分

1.1 原材料

SSBR 4525-0, 阿朗新科高性能弹性体(常州)有限公司产品;ESSBR-15,环氧度15%,实验室自制;高分散白炭黑,牌号Z 1165 MP,索尔维精细化工添加剂(青岛)有限公司产品;硫黄、促进剂、氧化锌、硬脂酸等均为市售工业品。

1.2 试样制备

制备试样的基本配方为:SSBR/ESSBR-15 100 份(质量,下同,其中ESSBR-15 用量为0~20 份),白炭黑50 份,硬脂酸2 份,氧化锌3 份,促进剂M 2 份, 防老剂4010 NA 1.5 份, 促进剂DPG 2 份,硫黄1.5 份。 在上海科创橡塑机械设备有限公司生产的XSM-300 型转矩流变仪上采用三段法混炼试样。 一段混炼工艺:设置转子转速为70 r/min、初始温度100 ℃,将SSBR/ESSBR-15 塑炼1.5 min,加入硬脂酸、氧化锌、促进剂M、防老剂4010 NA 和促进剂DPG 后继续混炼3 min, 然后加入白炭黑并混炼9 min 后排胶;二段混炼工艺:设置转子转速为25 r/min、初始温度70 ℃,加入一段母炼胶塑炼1.5 min,再加入硫黄,保持温度低于100 ℃,混炼4 min 后排胶;三段混炼工艺:使用双辊开炼机薄通5 次并下片。 然后在160 ℃的普通平板硫化机上硫化试样, 硫化压力为10 MPa,硫化时间取硫化曲线的正硫化时间(t90)。 试样命名为15-X,其中15 表示SSBR 的环氧 度,X 为ESSBR-15 的 质 量 份 数, 分 别 为0,5,10,15,20 份。

1.3 分析与测试

结合胶含量 称取0.5 g 左右的混炼胶,剪碎后用300 目不锈钢网包紧固定,在甲苯中连续浸泡3 d,每隔1 d 换1 次甲苯,在真空烘箱中烘干至恒重,用质量法计算结合胶含量。

硫化特性 采用台湾高铁科技股份有限公司生产的GT-M 3000 A 型无转子硫化仪按照GB/T 25268—2010 测试试样的硫化特性。

白炭黑分散性 用美国Alpha 科技有限公司生产的炭黑分散仪观察白炭黑在橡胶中的分散状态。

物理机械性能 用德国Zwick/Roell 公司生产的Z 005 型万能电子拉力试验机, 按照GB/T 528—2009 测试硫化胶的拉伸性能; 用江苏明珠试验机械有限公司生产的MZ-4065 型橡胶回弹试验机, 按照GB/T 1681—2009 测试硫化胶的回弹性能; 用台湾高铁科技股份有限公司生产的GT-7012-D 型DIN 磨耗试验机, 按照GB/T 9867—2008 测试耐磨性。

压缩生热 用台湾高铁科技股份有限公司生产的GT-RH-2000 型橡胶压缩生热试验机,依据GB/T 1687.3—2016 测试压缩生热, 冲程4.445 mm,温度55 ℃,频率30 Hz,预应力0.5 MPa,测试时间25 min。

动态力学性能 用美国TA 公司生产的Q 800型动态力学分析仪测试试样的动态力学性能,测试温度-90~80 ℃,升温速率3 ℃/min,频率10 Hz,应变0.1%。

应变扫描 首先将混炼胶在RPA 2000 型橡胶加工分析仪中按照t90在160 ℃下进行硫化,然后降温至60 ℃,在频率10 Hz、应变0.28%~44%范围内进行应变扫描。

2 结果与讨论

2.1 混炼胶结合胶含量

实验表明,ESSBR-15 用量分别为0,5,10,15,20 份的SSBR/白炭黑复合材料中的结合胶含量依次为12.36%,14.65%,15.70%,16.60%,17.41%,可知随着ESSBR-15 用量的增加,混炼胶中的结合胶含量也不断增大,这主要是因为在混炼过程中ESSBR-15 上的环氧基团可以与白炭黑表面的硅羟基发生开环反应, 二者之间形成了共价键,增强了橡胶与白炭黑的界面结合能力[6],相互作用力增大,有利于改善填料的分散效果。

2.2 硫化特性

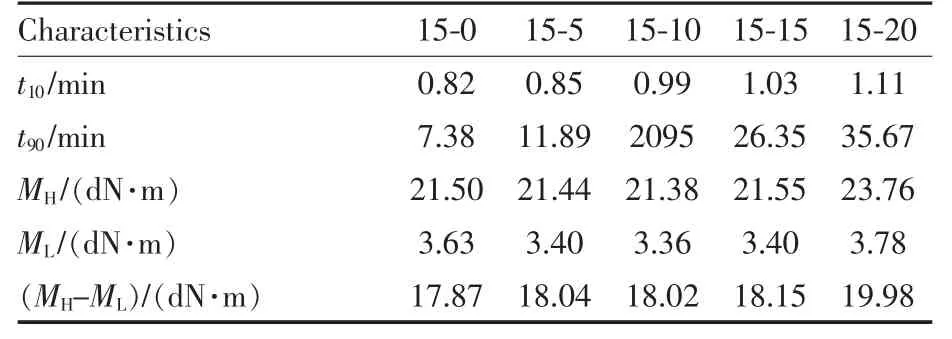

由表1 可以看出,随着ESSBR-15 用量的增加,SSBR/白炭黑混炼胶的焦烧时间(t10)和t90均延长,这是因为ESSBR-15 中的环氧基团与促进剂M 中的巯基发生了反应[7];此外,由于ESSBR-15 能够与白炭黑表面的羟基发生反应,导致硫化胶的模量升高,使得最大转矩(MH)与最小转矩(ML)的差值增大。

Table 1 Effect of ESSBR-15 amount on curing characteristics of SSBR/silica compounds

2.3 白炭黑分散性

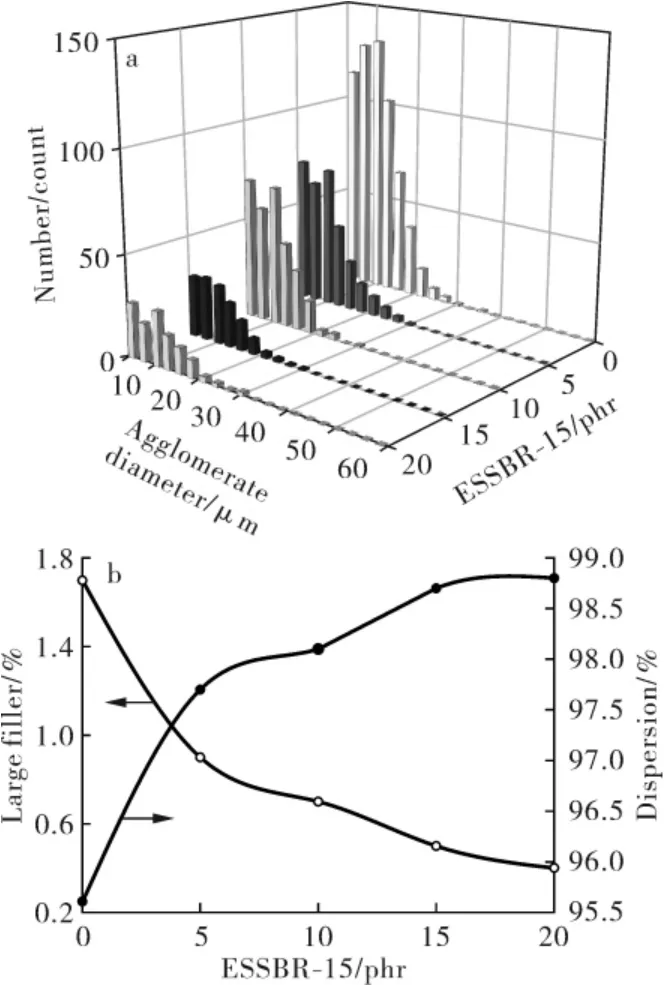

图1 中白色区域代表大的白炭黑附聚体,白色区域面积越小、数量越少,表明白炭黑分散得越好。 白炭黑附聚体的直径随着SSBR/白炭黑共混胶中ESSBR 用量的变化情况如图2(a)所示,对图1 中白色区域的面积进行计算得到的大附聚体所占百分比见图2(b)。 从图2 可以看出,随着ESSBR-15 用量的增加,白炭黑附聚体的尺寸以及白色区域的数量逐渐减小,白炭黑分散度逐渐提高,说明白炭黑表面的羟基与ESSBR 的环氧基团的反应能够增强橡胶-填料之间的相互作用,有利于白炭黑的分散。

2.4 物理机械性能

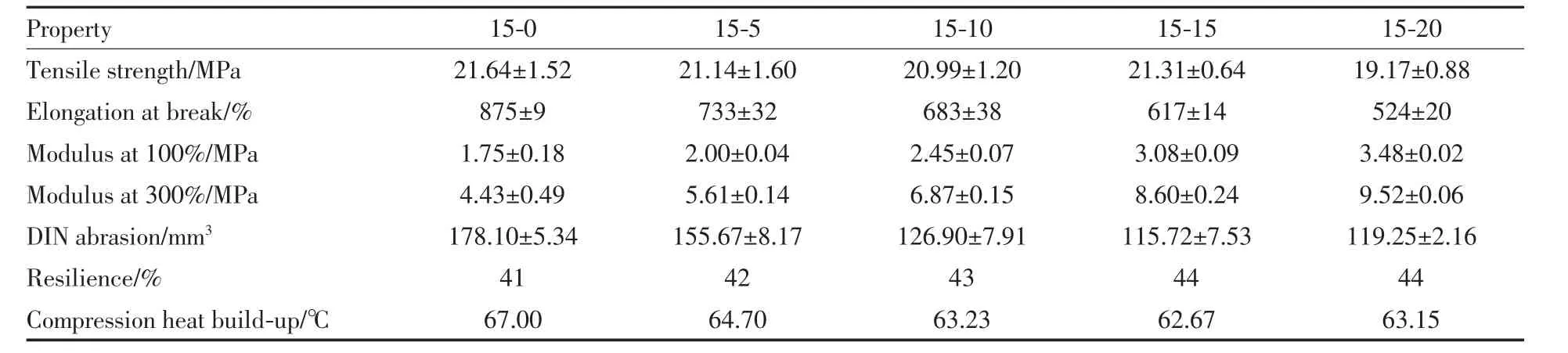

由表2 可知,由于环氧基团与硅羟基的反应增大了白炭黑与橡胶分子链的结合力,这种结合力限制了橡胶分子链的运动, 所以随着ESSBR-15 用量的增加,SSBR/白炭黑复合材料的100%和300%定伸应力都逐渐增大、扯断伸长率下降,但对拉伸强度的影响不大。 此外,复合材料的回弹性和耐磨性能也得到相应改善,其中耐磨性能的改善尤为明显,与原始试样相比,ESSBR-15 用量为15 份时的磨耗体积下降了35.03%。

Fig 1 Photographs of silica dispersion in SSBR/silica compounds with different ESSBR-15 amounts

Fig 2 Effect of ESSBR-15 amount on silica dispersion in SSBR/silica compounds

由表2 还可知, 随着ESSBR-15 用量的增加,SSBR/白炭黑复合材料的压缩生热呈下降趋势。 这是由于白炭黑表面含有大量的羟基,容易团聚形成填料网络,在动态条件下,压缩疲劳生热主要源于复合材料中白炭黑填料网络的破坏以及重建过程[8]。 随着环氧基团与硅羟基开环反应的进行,改善了白炭黑的分散状态,抑制了白炭黑网络化的趋势,复合材料的压缩疲劳生热随之下降。

2.5 动态力学性能

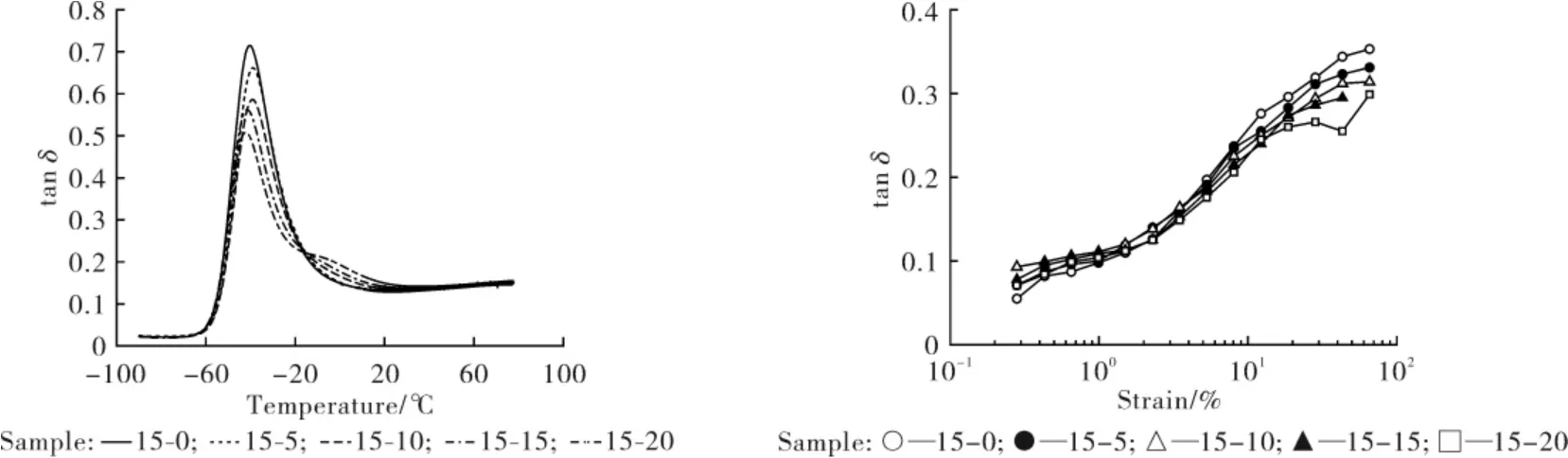

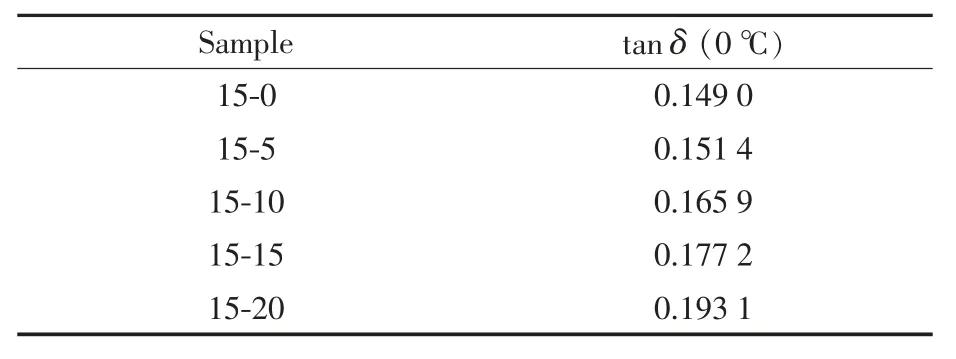

由图3 和表3 可以看出, 相较于未添加ESSBR-15 的SSBR/白炭黑复合材料, 随着ESSBR-15 用量增加复合材料在0 ℃时的损耗因子(tan δ)逐渐增大,因此ESSBR-15 的加入有利于提升复合材料的抗湿滑性能。 由图3 还可以看出,在60 ℃、10 Hz 及7%应变条件下进行应变扫描 时,SSBR/白 炭 黑 复 合 材 料 的tan δ 随 着ESSBR-15 用量的增加而下降, 这与压缩生热的变化趋势相一致,说明ESSBR 能够降低复合材料的滚动阻力。 抗湿滑性能的提升和滚动阻力的下降主要得益于白炭黑与环氧基团之间的化学反应,减少了白炭黑的团聚,填料分散性变得更好。

Fig 3 Dynamic mechanical properties of SSBR/silica composites with different ESSBR-15 amounts

Table 2 Effect of ESSBR-15 amount on physical and mechanical properties of SSBR/silica compounds

Table 3 tan δ of SSBR/silica composites with different ESSBR-15 amounts at 0 ℃

此外,从图3 也可以看出SSBR 与ESSBR 两种橡胶具有良好的相容性,但当ESSBR-15 的用量提升至20 份时,在温度-10~0 ℃内出现了一个肩峰,说明ESSBR-15 用量过多也会因极性差距而导致二者出现相容性问题。

3 结 论

使用ESSBR-15 与SSBR 并用可以提高SSBR/白炭黑复合材料填料-橡胶间的相互作用,改善白炭黑的分散效果,同时由于ESSBR-15 是由基体橡胶改性而来, 所以与SSBR 基体具有良好的相容性,可以在不损失物理机械性能的前提下起到改善抗湿滑性能、降低滚动阻力的效果。