电池舱直流均衡分析及改进建议

唐 君 熊 杰 谭志强

(华自科技股份有限公司)

0 引言

近几年,电化学储能作为储能的重要表现形式,在发电侧、电网侧和用户侧都得到了很好的应用。它主要由储能电池组、储能变流器、电池管理系统、监控与调度管理单元等构成,可完成电能的存储和释放,具有平滑过渡、削峰填谷、调频调压等功能,可以使太阳能、风能发电平滑输出,减少其随机性、间歇性、波动性给电网和用户带来的冲击。通过谷价时段充电,峰价时段放电可以减少用户的电费支出,在大电网断电时,能够孤岛运行,确保对用户不间断供电。

从目前投运的储能站运行情况来看,项目实施中仍有许多值得优化的地方,其中电池舱直流系统均衡性就是重要的一项。直流系统的均衡性主要表现在以下几个方面:

(1)一个储能站几十个电池舱同时开始进行充电或放电,不同舱体停止充放电的时间不一致,最严重的情况可能导致整站的存储容量下降。

(2)同一电池堆不同簇之间存在充放电电流偏差过大的情况(10A以上)。

(3)同一簇电池间电压偏差较大(一般偏差不应大于30mV)。

1 电池舱直流系统构成

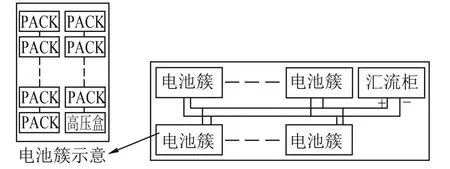

某典型电池舱(如图1所示),配置有十个电池簇,每个电池簇由25个电池组(PCAK)和1个高压盒用70mm2电缆连接组成,每个电池组装有16块磷酸铁锂电池,电池簇到汇流柜采用70mm2电缆连接。其中电池的主要参数如下:电芯容量≥280A·h,标称电压3.2V,工作电压2.5~3.65V,电池内阻≤0.4mΩ (新电池50%荷电状态),标准充放电电流140A,单体放电终止电压2.5V,单体充电终止电压3.65V。

图1 电池舱直流系统配置示意图

2 电池舱直流不均衡分析

对电池舱直流系统进行电路分析,电池作为电池舱的主要元件,我们需考虑它的内阻。电池内阻有欧姆电阻和电极在电化学反应时所表现的极化电阻。欧姆电阻由电极材料、电解液、隔膜电阻及各部分零件的接触电阻组成;极化电阻是指电化学反应时由极化现象引起的电阻,包括电化学极化和浓差极化引起的电阻[1]。电池的有效输出电压因极化和内阻而降低,只有在很低的工作电流下极化和内阻很小时,工作电压才接近开路电压,输出能量才接近理论能量[2]。电池内阻会随容量、温度等因素发生变化,进行电路分析时我们将电池内阻等效为一个可变电阻re。

典型系统PACK间的连接电缆为70mm2铜芯电缆,其直流电阻参考值为0.268mΩ/m[3]。电池舱中实际使用的电缆最长为14m,理论电阻约为3.75mΩ,最短为0.3m,理论电阻约为0.08mΩ (实际连接电缆阻值由于电缆头材质及压接工艺的影响,会相对偏大,但其阻值还是mΩ级)。对于mΩ级的电阻,在交流系统分析中,我们一般会忽略其影响,但在此系统中,我们查看电池规格书可以知道,电池的内阻也是mΩ级(本例新电池50%荷电状态时,电池内阻≤0.4mΩ),故不能忽视电缆电阻的影响。

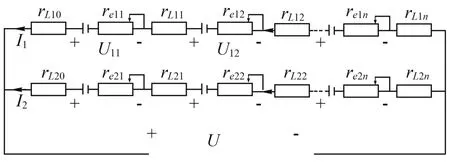

基于以上两点,再忽略高压盒的电阻影响(由于高压盒主要经过塑壳开关及熔断器等元件,均一性较好),我们可以得到电池舱直流系统等效电路图,如图2所示。其中,U为各电池簇汇流母排处电压;I1、I2为不同簇电流;U11、U12为同簇不同电池的电压;固定电阻rL10、rL11…rL1n为等效电缆电阻;可变电阻re11、re12…re1n为等效电池内阻。

图2 直流系统等效电路图

从电池舱直流系统等效电路图可以看出,电池在电路中有两种电气位置:一种是多节电池串联形成电池簇,另一种是多个电池簇并联形成电池堆。

首先我们来看电池的串联,在等效电路图中,回路一中流经rL10、rL11…rL1n,re11、re12…re1n等电阻的电流皆为I1,但由于各电池内阻不一致,故各电池电压会不一致。

其次我们来看电池簇的并联,在等效电路图中,回路一和回路二两端的电压U相同,但两个回路的总电阻不相等,那么回路电流I1和I2就会不同,这就是不同簇之间存在充放电电流偏差的原因。

另外,在充放电过程中,电池管理系统(Battery Management System,BMS)是根据电池的充电终止电压和放电终止电压来进行判断是否停止对电池的充放电。对于同一簇串联的电池,在对电池充放电的过程中,由于电池内阻的影响,会存在一个或几个电池的电压相对偏高或偏低。当对电池充电时,电压高的电池最快达到充电终止电压,从而触发BMS终止整簇电池充电,此时其他电池电压会相对较低;当对电池放电时,电压低的电池最快达到放电终止电压,从而触发BMS终止整簇电池放电,此时其他电池电压会相对较高。另外不同簇电池由于电缆等电阻的影响,在簇电压一致的情况下,分配到电池上的电压也会不一致。由于电池内阻及电缆内阻的影响,会造成充放电过程中,电池电压的不一致,从而造成不同簇充放电停止的时间不同。从整个储能站看就是不同舱体停止充放电的时间不一致。

当电池舱出现直流不均衡现象时,肯定会有某电池舱或某电池簇的充放电深度不够,比如某电池舱设计容量为0.5MW/1MWh,只运行1h就充放电停止了,那么它的充放电量就只有设计容量的50%,这样肯定会影响储能站的效益,所以当出现电池舱直流不均衡现象时,需对电池进行维护。大型储能站由于电池舱比较多,相对应的维护工作量也会比较大,所以我们需要从设计端就进行考虑,尽量避免现场出现直流不均衡现象。

3 改进建议

3.1 簇内均衡

基于以上分析可知,同簇串联电池的均衡性由电池本身决定,而我们进行电池舱设计时都是选择电池电芯及电池PACK,此时我们需要对如下方面进行考虑:

(1)对于处于同一电池堆的电池,其品牌和型号需一致,最好为电池供应商同一生产线生产的同一批次电池,使其有较好的均一性,保证电池内阻一致。

(2)对于处于同一电池堆的PACK,其规格型号、工艺等需一致,如电池正负极之间的串联连接材料需一致,以保证电池PACK的内阻一致。

(3)可预留一定量的备用电池和PACK,用于检修和维护。

3.2 簇间均衡

簇间电流不均衡主要是由不同簇之间电阻不同等引起的,在保证了电池本身均一性的前提下,在设计时,我们还需对如下方面进行考虑:

(1)PACK之间的连接尽量选用铜排,且规定好铜排型号规格、紧固螺丝大小及拧紧力矩大小,以使得PACK之间的电阻值一样;若选用电缆,需选好电缆型号及长度、电缆压接头型号及大小、电缆压接力矩大小、电缆紧固螺丝大小及拧紧力矩等,使用专用工具进行压接,压接后最好还进行必要的电阻测量。

(2)PACK到汇流柜的距离不等,若要保证不同簇间电阻相同,可以采用等长或不同线径电缆,或者将汇流柜布置在舱体中间,尽量减少簇间电阻偏差。

(3)需要注意的是电池舱充放电电流相对较大(如280A·h的电芯,0.5C时的充放电电流有140A),当电缆电阻较大时,电缆会存在过温现象,同时也增加了能量损耗。

基于以上措施能减少直流系统不均衡现象,但由于电池的自损耗,不可避免地会出现不均衡现象。故在设计时,我们需选择好是采用主动均衡方式还是被动均衡方式来进行电池维护,以避免后期维护工作量巨大的情况出现。

我们对某站出现偏流情况较严重的电池舱进行了检查,发现PACK间相同长度的连接电缆电阻最低的为0.113mΩ,最高的有1.92mΩ,相差几十倍。对电缆进行重新压接后(电阻控制在0.16mΩ左右),电池舱偏流情况得到了有效改善。

4 结束语

在典型电池舱直流系统中,由于直流回路中电池本体及电缆电阻的影响,会出现直流不均衡现象,本文基于电池舱等效电路图进行了定性分析,提出了若干设计建议,希望对电池舱的设计能起到一定指导作用。