干气回收装置运行问题及对策

胡少达,王大为

(浙江石油化工有限公司 炼油芳烃事业部,浙江 舟山 316000)

炼厂干气通常包括催化裂化干气、加氢裂化干气、焦化干气、芳烃联合装置干气等,主要含有氢气、甲烷、乙烷、乙烯等组分[1]。随着炼化技术的不断进步, 炼化一体化企业通过整合内部资源,优化利用各种轻烃,将炼厂干气中的乙烷回收作为乙烯的裂解原料,有利于降低乙烯裂解原料的成本,提高经济效益[2]。浙江石油化工有限公司采用中国石化北京化工研究院开发的浅冷油 (0 ℃以上)吸收法回收炼厂干气技术[3],利用炼厂干气各组分在吸收剂中溶解度的不同来进行乙烷的分离、提浓。 吸收剂包括碳四吸收剂和汽油吸收剂,在15 ℃浅冷操作条件下,回收干气中的碳二及以上组分。 该装置设计原料气来自上游装置工艺包设计产出量, 由于上游装置并非同时开工,开工初期原料气量不足,组分变化大,造成压缩机出口压力低,装置无法正常运行;上游装置全部开工后,干气实际产出量高于设计值,过剩的干气只能选择在干气压缩机入口缓冲罐顶部排放火炬,造成极大浪费。

为了解决上述问题,本工作对该干气回收装置的运行情况进行了分析,并提出了相应的优化措施,可为国内同类装置提供借鉴。

1 工业装置

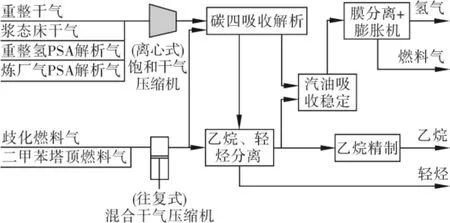

该公司160 万t/a 干气回收装置, 设计操作弹性50%~110%。设计原料为:(1)饱和干气[即浆态床加氢干气、重整干气、重整氢变压吸附氢气提纯(PSA)解析气和炼厂气PSA 解析气这4 股原料],设置1 台两段离心式压缩机,压缩机设计额定处理量155 279 m3/h,进气压力0.45 MPa;(2)混合干气(即歧化燃料气和二甲苯塔顶燃料气),设置3 台往复式压缩机,正常运行两开一备,每台压缩机额定处理流量46 394 m3/h, 进气压力0.26 MPa。 装置由碳四吸收解析、乙烷轻烃分离、汽油吸收稳定、乙烷精制、膜分离+膨胀机等5 个单元组成(见图1)。

图1 干气回收装置工艺流程示意

2 存在问题及对策

2.1 存在问题

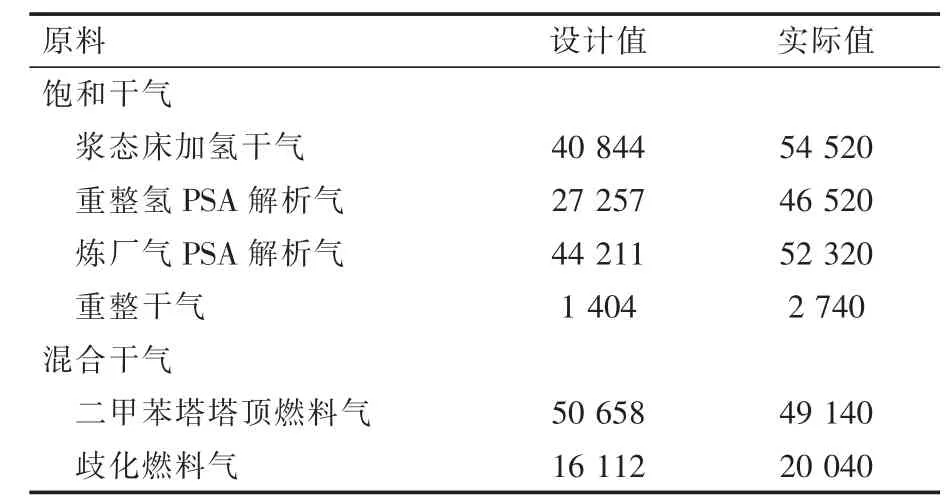

2.1.1 原料气产量过高

干气回收装置原料气的设计值来自上游装置工艺包设计产出量,实际开工后大部分装置干气实际产量高于设计值(见表1)。 尤其是饱和干气总量较设计值高了42 384 kg/h,已超出装置运行的上限。 由于饱和干气混合后压力为0.45 MPa,低于燃料气管网控制压力(0.50 MPa),无法并入,只能选择在饱和干气压缩机入口缓冲罐顶部排放火炬,造成极大浪费。

表1 原料气产量 kg/h

2.1.2 浆态床干气中乙烷体积分数低

由表2 可见,饱和干气各股原料气中浆态床干气乙烷体积分数最低(12.70%),氢气体积分数最高(56.21%),该股物料进入装置回收价值相对较低。

2.2 对策

经综合考虑, 采用将浆态床干气单独改出,进行回收利用的措施, 既可以消除火炬排放,又可以空出装置加工空间,回收其他乙烷质量分数高的炼厂气。结合该公司一期装置重整氢PSA 解吸气作为燃料的情况,确定了将浆态床干气在上游装置改出,装置原料不足部分,由一期装置重整氢PSA 解析气进行补充的方案。通过在系统管线上增加相应流程,实现了装置原料气的优化调整。

3 实施效果

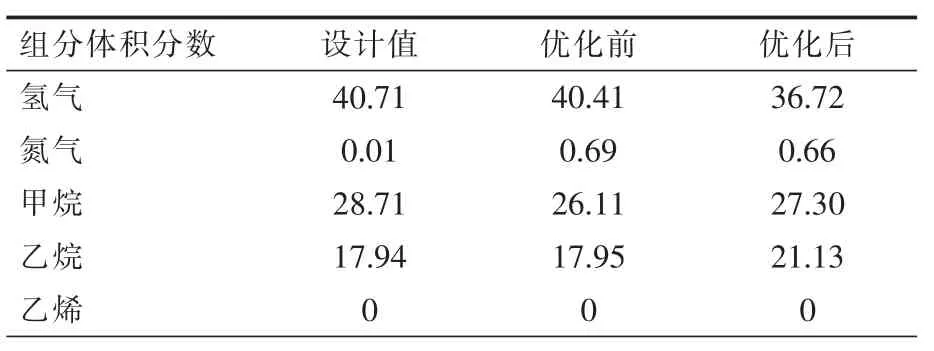

3.1 饱和干气组分

对原料气优化调整后,饱和干气主要组成见表3。可以看出,优化后原料气中乙烷体积分数由17.95%提高到21.13%, 氢气体积分数由40.41%降至36.72%。

表3 优化前后饱和干气进料主要组成 %

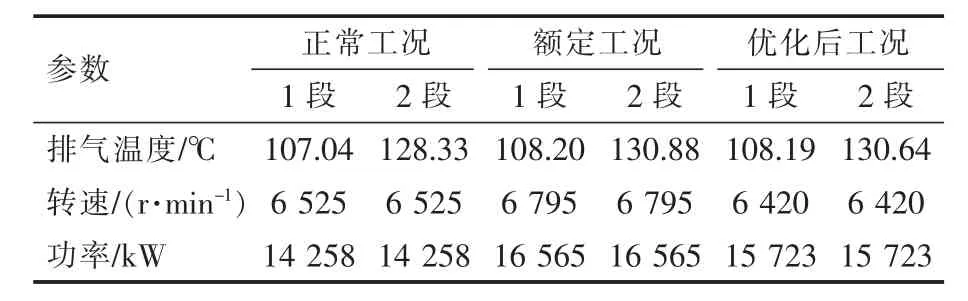

优化后饱和干气的相对分子质量达到18.56,与压缩机设计进气相对分子质量16.97 相比,增大9.3%。 气体进口密度增加后,由于离心式压缩机的转速和输气量是定值, 出口压力会增大,而且能耗和出口温度也会相应升高[4]。由表4 可见,在保持原进料负荷下,压缩机各项运行参数介于正常工况与额定工况之间,可满足机组正常运行条件。

表4 压缩机的运行参数

3.2 产品产量

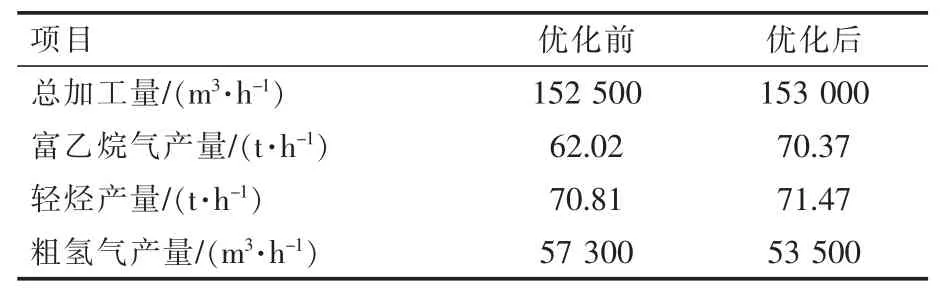

由表5 可见, 在装置总加工量不变的条件下, 富乙烷气产量由优化前的62.02 t/h 增加到70.37 t/h,增产富乙烷气8.35 t/h,氢气产量也由优化前的57 300 m3/h 减少至53 500 m3/h。

表5 原料气优化前后产品产量

4 结论

a.采用浅冷油吸收法回收炼厂干气技术,对炼厂干气中碳二组分回收利用,可以降低乙烯裂解的原料成本,优化裂解原料结构,并回收氢气。

b.该干气回收装置运行中,存在干气实际产量高于设计值的问题,在饱和干气压缩机入口缓冲罐顶部排放火炬,造成极大浪费。 通过采用将浆态床干气在上游装置改出, 装置原料不足部分,由一期装置重整氢PSA 解析气进行补充的方案,可实现原料气的优化。

c.优化后,在装置总加工量不变的条件下,富乙烷气产量由优化前的62.02 t/h 增加到70.37 t/h,可增产富乙烷气8.35 t/h,氢气产量也由优化前的57 300 m3/h 减少至53 500 m3/h。