城市轨道交通装配叠合整体式地下车站防水关键技术*

胡正波

(中铁第四勘察设计院集团有限公司, 430063, 武汉)

目前,城市轨道交通地下车站必须面对的课题是摆脱传统粗放型发展模式,向以装配式建筑为代表的工业化方向转型,这同时也是行业未来持续快速发展的关键点。地下结构由于自身结构特点和所处的复杂地下条件,防水技术的好坏对结构施工的便利性和结构使用的寿命长短都起着至关重要的作用。因此,对装配式地下车站防水关键技术进行研究至关重要,这决定着该车站能否具有持久的生命力[1]。

1 装配叠合整体式地下车站的防水总体方案

本装配叠合整体式地下车站的防水关键技术,是通过理论研究、数值分析及试验研究得到的。该方案突破了装配叠合整体式式地下车站主体结构防渗抗裂、外包防水及细部节点防水等关键技术,最终在锡澄线南门站得以应用。

南门站主体结构外包总长为198.7 m,宽度为19.7 m;有效站台长为120 m,宽度为11 m。该车站为地下两层框架结构,地下一层为站厅层,地下二层为站台层。车站底板为现浇混凝土结构,中柱为钢管混凝土柱,侧墙、中板、中纵梁、顶板及顶纵梁等均为预制叠合构件。其中,板采用先张法预应力构件,梁采用型钢组合结构,均通过预应力和型钢抵抗施工荷载,叠合后浇筑混凝土形成整体结构[2]。南门站横断面结构如图1所示。

注:A、E为侧墙;B为柱;C、G分别为中板、顶板;D、F分别为中纵梁、顶纵梁。

南门站的主要施工工序如下:

1) 施工车站围护结构,随撑随挖,施工底板垫层、底板及负二层侧墙防水。

2) 安装负二层侧墙A、柱B(包括中纵梁和顶纵梁连接节点)、中纵梁D。

3) 浇筑负二层侧墙以及中板、梁、柱间节点,安装中板C。

4) 采用现浇法浇筑中板,拆除第二道钢支撑。

5) 安装负一层侧墙E、顶纵梁F等。

6) 浇筑负一层侧墙以及顶板、梁、柱间节点,安装顶板G,并浇筑混凝土,拆除第一道混凝土支撑,回迁管线,回填顶板覆土,恢复路面交通。

地下结构防水主要以结构自防水为根本,采取措施控制混凝土结构裂缝的开展,以提高混凝土的抗渗性能和耐久性能。同时以施工缝、变形缝等细部构造的防水为重点,同时在结构迎水面设置柔性全包防水层。装配叠合整体式车站对比现浇车站,由于旧混凝土的收缩已完成,新混凝土的收缩刚开始,所以新旧混凝土的收缩容易在接触面形成剪切或拉伸裂缝,致使新旧混凝土不能共同工作,直接影响钢筋混凝土的防水性和耐久性。

综合相关因素,装配叠合整体式地下车站的防水需要重点研究预制构件防渗抗裂、后浇混凝土防渗抗裂、现浇混凝土与预制构件的接触面、细部施工缝及预制构件拼缝节点防水等内容。本文对锡澄线南门站装配叠合整体式防水的关键技术进行了研究,结合南门站实际应用,为后续类似工程提供参考。

2 装配叠合整体式地下车站防水关键技术

2.1 混凝土抗裂防渗技术

混凝土变形开裂问题不是由单一因素造成的,是混凝土材料、环境和约束作用等多因素共同作用的结果。考虑到此耦合作用,通过采用基于“水化-温度-湿度-约束”多场耦合作用的开裂评估模型,对不同结构类型混凝土的开裂风险进行计算评估,得出成套的混凝土裂缝控制技术方案[3-4]。

2.1.1 预制构件抗裂防渗性能

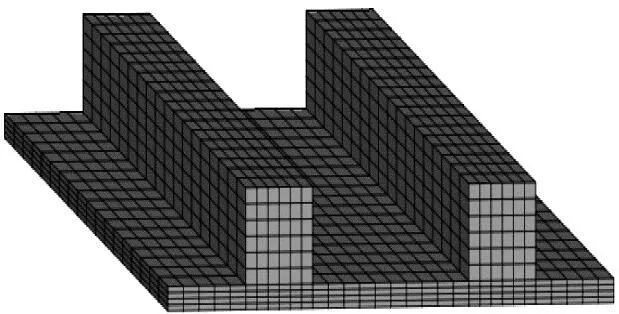

图2为装配叠合整体地下车站预制构件计算模型。对预制构件的抗裂防渗性能进行研究,其主要内容包括:

a) 板

1) 在水蒸气养护降温过程中,顶板和墙板开裂风险的较大位置主要为厚度分别为500 mm和350 mm的结构表面,以及厚度为100 mm的结构中心和表面。

2) 为预防顶板开裂风险,降温速率不宜大于2.2 ℃/h。

3) 为预防墙板开裂风险,水蒸气养护由45 ℃降至10 ℃的时间不宜小于24 h,降温速率不宜大于1.5 ℃/h。

2.1.2 现浇混凝土抗裂防渗技术

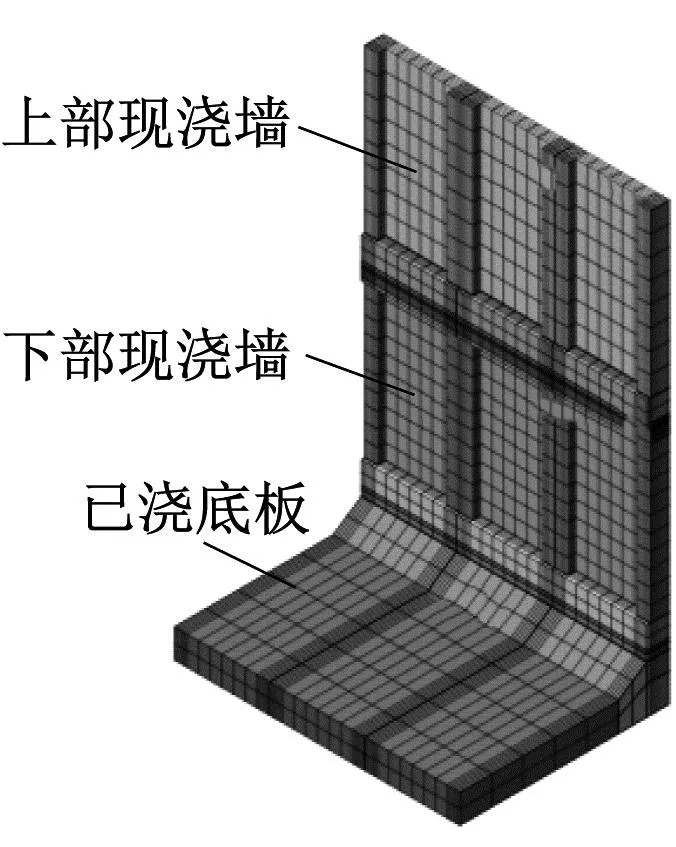

文献[5]对叠合式墙板收缩裂缝技术进行了研究。在此基础上,本文对后浇筑混凝土的抗裂防渗性能进行了研究。图3为装配叠合整体式地下车站现浇墙板计算模型。

a) 现浇墙

b) 现浇板

1) 底板混凝土表面散热面积较大,下部约束相对较小,其开裂风险较低,仅在表面存在一定的温差开裂风险。因此,需重点做好底板表面保温、保湿的养护措施,并控制里表温差不超过20 ℃。

2) 侧墙现浇混凝土结构的开裂风险主要由其整体降温过程中的收缩变形,即由预制侧墙和底板对部分现浇混凝土外部的约束作用引起。一次性浇筑长度为18~24 m时,侧墙现浇混凝土内部和表面的最大开裂风险系数均大于1.0,存在比较大的开裂风险,因此,可通过控制混凝土水化热引起的温升和收缩,提升结构强约束条件下的抗裂性,并采取适当控制分段、顶部保温保湿的养护措施。

3) 顶板混凝土收缩受下部预制件、侧墙约束,开裂风险较高,同时掺加温控抗裂材料,以控制混凝土硬化后的收缩,从而使得顶板混凝土的开裂风险系数不超过0.70。

2.1.3 现浇混凝土与预制构件的接触面

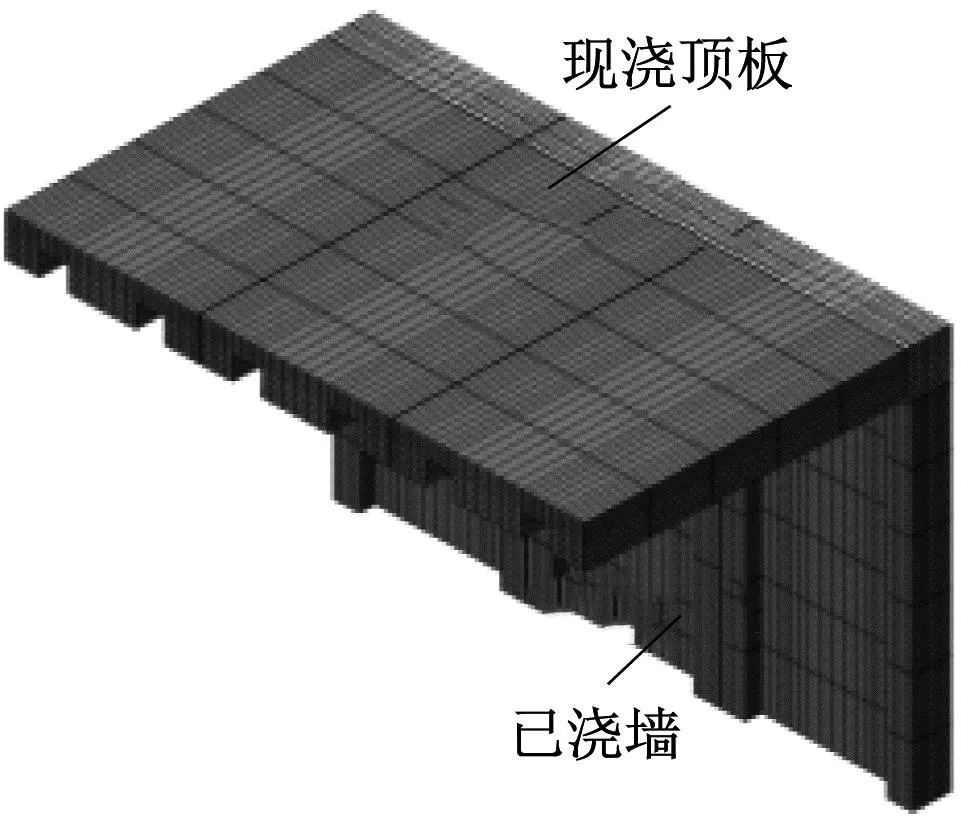

图4为装配叠合整体式地下车站后浇混凝土与预制构件接触面计算模型和现场试验图片。对现浇混凝土与预制构件的接触面相关性能进行研究,其主要内容包括[6]:

a) 计算模型

b) 现场试验

1) 在叠合构件劈裂抗拉及抗剪试验中,根据结构显示,水洗露骨料施工工艺适应于以受拉为主的接触面,凿毛施工工艺更适应于以受剪为主的接触面。

2) 在叠合构件劈裂抗拉及抗剪试验中,结合有限元结果分析,叠合结构的抗剪性能与现浇试块基本一致,其抗劈裂破坏性能比现浇试块强。

3) 将车站预制板墙与后浇混凝土的接触面设置为粗糙面,粗糙面采用水洗工艺(局部无法采用水洗工艺部位采用拉毛工艺),其粗糙面面积大于接触面的80%,凹凸深度大于6 mm。

2.1.4 抗裂混凝土技术要求

结合上述研究,装配叠合整体式地下车站混凝土的配合比设计,应遵循低用水量、低水泥用量、适当水胶比、最大堆积密度的原则,同时在满足相关规范的要求下,仍需符合以下规定:

1) 胶凝材料用量宜为350~420 kg/m3。

2) 水胶比不宜大于0.45。

3) 侧墙混凝土结构宜单掺25%~30%的粉煤灰,不掺或少掺矿粉;其余部位可双掺粉煤灰和矿粉,掺量宜为25%~40%。

4) 侧墙和顶板混凝土宜掺加8%~10%的温控膨胀抗裂剂,以控制开裂风险系数不大于0.7。抗裂混凝土的技术指标见表1。混凝土的限制膨胀率和自生体积变形应符合抗裂混凝土的技术指标要求(见表1)。

表1 抗裂混凝土的技术指标

5) 适当添加水化温升抑制材料,通过掺加化学外加剂调控水泥放热历程,降低早期放热量,进而降低混凝土结构温升。

6) 采用不同膨胀组分的多元复合膨胀剂,利用特制的氧化钙类膨胀组分实现早期膨胀,利用高活性氧化镁膨胀组分实现中期膨胀,利用低活性氧化镁膨胀组分实现后期膨胀,从而实现全过程补偿混凝土收缩[7-8]。

2.2 装配叠合整体式地下车站外包防水方案

常规地下车站渗漏水主要表现在混凝土裂缝、变形缝或施工缝等位置。混凝土裂缝主要为温度细微裂缝,极少出现荷载裂缝。装配叠合整体式地下车站采用的无模板支护和模板拆除工况,对混凝土裂缝控制均是有利的。根据装配式地下车站的施工工序、结构特点及使用工况,确定采用全包防水方案。

侧墙和底板采用厚1.5 mm的合成高分子预铺防水卷材(P类)。底板在基坑开挖至坑底后完成厚150 mm C20素混凝土+厚50 mm细石混凝土垫层,铺设防水卷材,绑扎钢筋,浇筑混凝土;在围护结构外施做厚20 mm防水砂浆找平层,铺设防水卷材,绑扎钢筋,浇筑混凝土。防水卷材的施工工艺要求为:

1) 相邻两幅防水卷材的有效搭接宽度为10 cm,要求上幅压下幅进行搭接。

2) 底板防水卷材上严禁浇筑细石混凝土保护层,需直接进行钢筋绑扎和底板混凝土浇筑。

3) 防水层破损部位应采用同材质材料进行修补,补丁满粘在破损部位,补丁四周距破损边缘的最小距离不小于10 cm。

顶板采用厚2.5 mm的单组分聚氨酯防水涂料。顶板混凝土浇筑完成后,对其进行基面处理。基面处理完后,实施单组分聚氨酯防水涂料,施作纸胎油毡隔离层,浇筑厚80 mm 的C20细石混凝土保护层,最后采用黏土回填。防水涂料的施工工艺要求为:

1) 涂膜防水层与基层之间应黏结牢固,不得有空鼓、砂眼、脱层等现象。

2) 涂膜收口部位应连续、牢固,不得出现翘边、空鼓部位。

3) 刚性保护层完工前,任何人员不得进入施工现场,以免破坏防水层。

2.3 装配叠合整体式地下车站细部构造防水方案

2.3.1 装配段施工缝防水

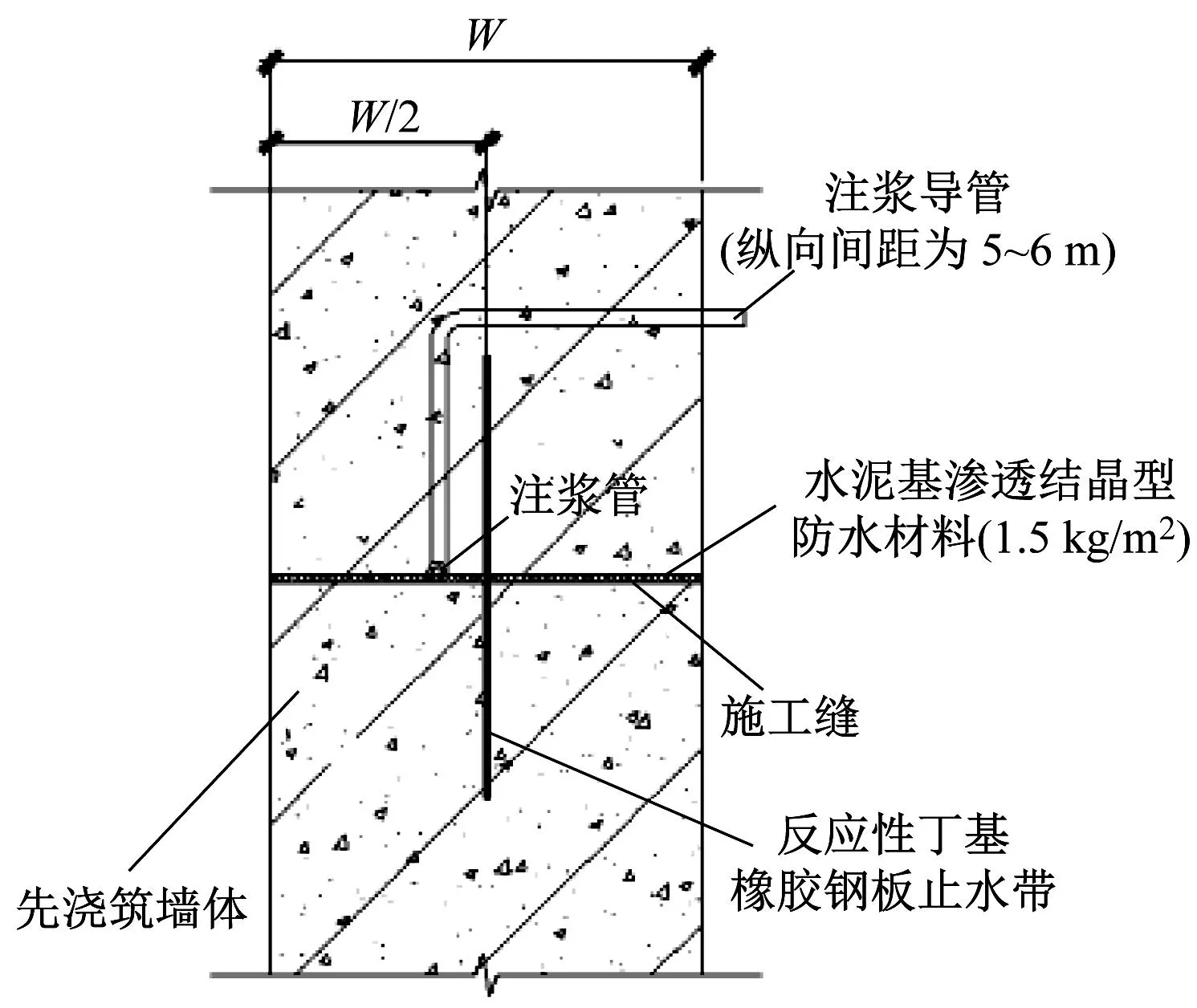

装配叠合整体式地下车站墙体与底板、中板的连接节点——湿节点,采用环箍节点形式,现浇墙体无法预埋橡胶钢板止水带。综合比选后,确定采用遇水膨胀止水条等遇水膨胀材料,同步预埋注浆管。水平施工缝和环向施工缝的接缝防水设计见图5。

注:W为墙体的厚度。

b) 环向施工缝防水构造图

2.3.2 装配段构件拼缝处防水

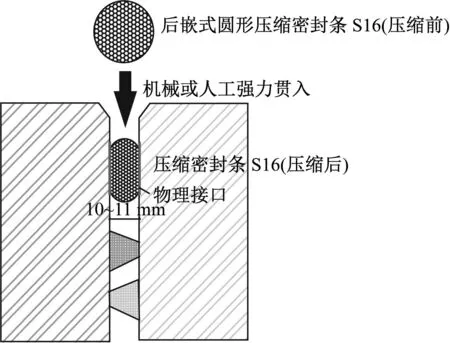

1) 圆形压缩密封条设计。装配叠合整体式地下车站预制构件宽度为3 m,负一层侧墙与顶板形成间隔为3 m的倒U型预制拼装缝。综合车站所处环境及受力性能等因素后,拼缝采用后嵌式圆形压缩密封条设计方案(见图6)。后嵌式圆形压缩密封条采用丁苯橡胶,在预制构件拼装和混凝土浇筑完成后,对拼缝进行后嵌处理。该密封条适度的压缩比,对两边平行的侧壁可以形成对称、强大和永久的气压回复力,实现缝隙物理止水,且密封条不会形成永久变形,从而保障密封的长久性,实现防水的目的。

图6 后嵌式圆形压缩密封条

2) 压缩密封节点湿埋收头。装配叠合整体式车站拼缝处接头采用插针式压缩密封化学灌浆工艺(见图7)。在该压缩密封条端头沿着物理接口,插入带φ3 mm钢针的注浆针头,压缩密封条强大的回弹力可将针头密封,使其直接与灌浆泵连接。对压缩密封条背后的腔体进行压力灌浆,浆液在泵的压力作用下向能泄压的方向流动,有序引导浆液走向,同时充分利用化学浆液的低黏度和填充性能来实现收头封端。

a) 侧墙与板交接处收头封端

b) 梁与板交接处收头封端

3) 预制板在牛腿位置采用黏结措施。预制顶板(中板)搁置在预制侧墙上部的牛腿上,为防止水从预制顶板(中板)与预制侧墙的物理搭接缝中渗出,在靠车站内侧5~10 cm的接触面处,采用电动胶枪进行S型打胶以形成黏结,将渗漏水集中到侧墙板之间或顶板(中板)之间的预制拼装压缩密封缝隙,防止接触面窜水渗漏。

2.4 工程应用

基于水化-温度-湿度-约束多场耦合作用,对南门站主体结构开裂进行评估。底板和中板采用高性能混凝土,侧墙和顶板采用补偿收缩、高抗裂混凝土。在混凝土中添加8%~10%的多元复合膨胀剂,并控制其细度、C3A(三钙铝酸)的质量分数、碱的质量分数、矿物掺合料掺入量等内容。混凝土限制膨胀率不小于0.05%;初凝后的24 h水化热降低率≥30%,7 d水化热降低率≤15%;7 d自生体积变形≥0.020%,28 d自生体积变形≥0.010%。南门站采用外包防水,在预制构件之间采用压缩密封条,在压缩密封条端头沿着物理接口,插入带φ3 mm钢针的注浆针头灌浆密实。侧墙板之间和顶板(中板)之间的预制拼装压缩密封缝隙采用电动胶枪进行S型打胶,形成黏结,防止接触面窜水渗漏。

目前南门站主体结构已施工完成,车站基本无渗漏水情况。

3 结语

1) 提出一种适用于城轨装配叠合整体式地下车站的防水关键技术方案,有效解决了此类型车站的渗漏水问题。

2) 预制板墙开裂风险的较大位置主要为厚度分别为500 mm和350 mm的构件表面,以及厚度为100 mm的构件中心及其表面;预制顶板降温速率不宜大于2.2 ℃/h;预制墙板水蒸气养护由45 ℃降至10 ℃的时间不宜小于24 h,降温速率不宜大于1.5 ℃/h。

3) 针对叠合结构体系,以受拉为主的构件宜采用水洗露骨料施工工艺,以受剪为主的构件宜采用凿毛施工工艺。

4) 温度场调控与膨胀历程调控可有效降低混凝土开裂,提高车站防水性能。

5) 车站主体结构外包防水方案,后嵌式圆形压缩密封条设计,压缩密封节点湿埋收头,以及预制板在牛腿位置的黏结措施等防水方案,提高了装配叠合整体式地下车站节点的防水性能。

6) 装配叠合整体式地下车站防水技术是一个系统工程,需各参建方共同努力实现其技术的提升。结合已有文献、科研分析及工程建设等经验,建议下阶段重点对此类型地下车站混凝土的施工及养护技术,叠合构件新旧混凝土接触面的工作机理等方面进行深入研究。