水库坝顶门机顶升关键技术研究

崔佰奎,李小东,赵 琦

(中国水利水电第三工程局有限公司,陕西 西安 710024)

门机顶升技术是针对坝顶门机进行竖直方向抬升和改造的一种技术方案。现阶段,国内外在坝顶门机顶升方面已经取得了一些成功的实践。

石门水库位于陕西省汉中市汉江上游支流褒河峡谷出口以上1.8km,是以灌溉为主结合发电等综合利用功能的大型水利工程,属褒河中上游大型水库。主体工程于1969年10月动工兴建,1972年4月开始蓄水,1983年整体建成,水库总库容1.098亿m3。由于建设年代久远,水库功能已经跟不上地方发展的需求,且历年以来遭受多次地震影响,已出现结构损坏。针对该问题,2018年10月底开始对石门水库实施除险加固改造工程。根据改造工程要求,坝顶门机在改建过程中需要保留,当坝顶加高至一定高程后,门机移动至新坝面继续使用。基于此工程背景,本文研究设计了一套保证安全施工的“整体抬升移位”门机施工方法,并通过有限元数值计算,对门机顶升过程中结构受力、变形进行了分析研究,为门机原位升高工程的合理性提供一定理论依据。

1 工程概况

石门水库大坝为变圆心变半径混凝土双曲拱坝,坝基高程532.00m,坝顶高程620.00m,坝顶上游侧增设了1扇6个孔口共用的事故检修闸门,采用1台2×125kN单向门式启闭机进行闸门启闭。坝顶门机外形尺寸7.6m×4m×9.5m(长×宽×高),门机总重约80.12t,包含配重及下游门腿填沙重量,主要包括门架、行走机构、主起升机构、配重块、抓梁、机罩、回转吊等主要结构件,其结构型式如图1所示。根据改造工程要求,泄洪中孔检修门门机保留,坝顶加高至622.5m高程后,门机移动至新坝面继续使用。移动过程中门机抬高2.6m,门机轨道向下游侧偏移约477mm。

图1 泄洪中孔门机结构型式及现场照片

2 技术方案研究

针对本工程原闸门启闭机现场具体情况,通过研究确定了整体原位顶升+临时轨道水平平移的施工方法。具体方案如下。

2.1 闸门启闭机垂直顶升系统设计

2.1.1加焊悬臂梁及设U形支架

在悬臂梁上方及左右两侧均增加斜撑,腹板双面加焊劲板。“U”形梁,即在门机底部横梁上下游侧各设两根工字钢,使门机始终在梁内部向上滑移,梁的高度根据顶升高度而定。

2.1.2顶升及支撑面垫平

为保证门机顶升基础平整,顶升前先使用混凝土将顶升位置及支垫面垫平,并在表面铺设钢板,顶升前在顶升位置布置顶升平台。

2.1.3顶升后垫置支垫件

垫平台布置于横梁正下方,采用工字钢拼焊而成,顶升后支垫件以井字状逐层向上堆加,纵向支垫件端头与“U”形梁焊接固定,设一根通长支垫件保证整体稳定性。

2.1.4单个循环顶升支撑块

单个200mm顶升循环过程中,支垫平台与门机横梁底部为悬空状态,为保证整体稳定,使用楔形板及钢板配合,使门机在顶升过程中支垫平台处始终受力,顶升到预定高度后,取出楔形板及钢板,将标准支垫件垫入。

2.2 闸门启闭机水平平移系统设计

2.2.1临时轨道布置

门机顶升就位,并检查顶升平台结构稳定可靠,进行门机顶升坝段的浇筑,在浇筑过程中设置临时轨道。

2.2.2门机降落至临时轨道

混凝土强度达到设计要求后,将千斤顶布置就位,割除混凝土以上支垫结构件,按顶升时操作要求降落千斤顶,使门机缓缓降落至临时轨道。

2.2.3门机移动至新轨道

延长临时轨道缓慢过渡至新门机轨道位置,门机通过临时轨道行驶至新门机轨道位置。具体施工流程如图2所示。

图2 泄洪中孔门机顶升施工流程图

3 数值模拟计算分析

3.1 模型建立及假设条件

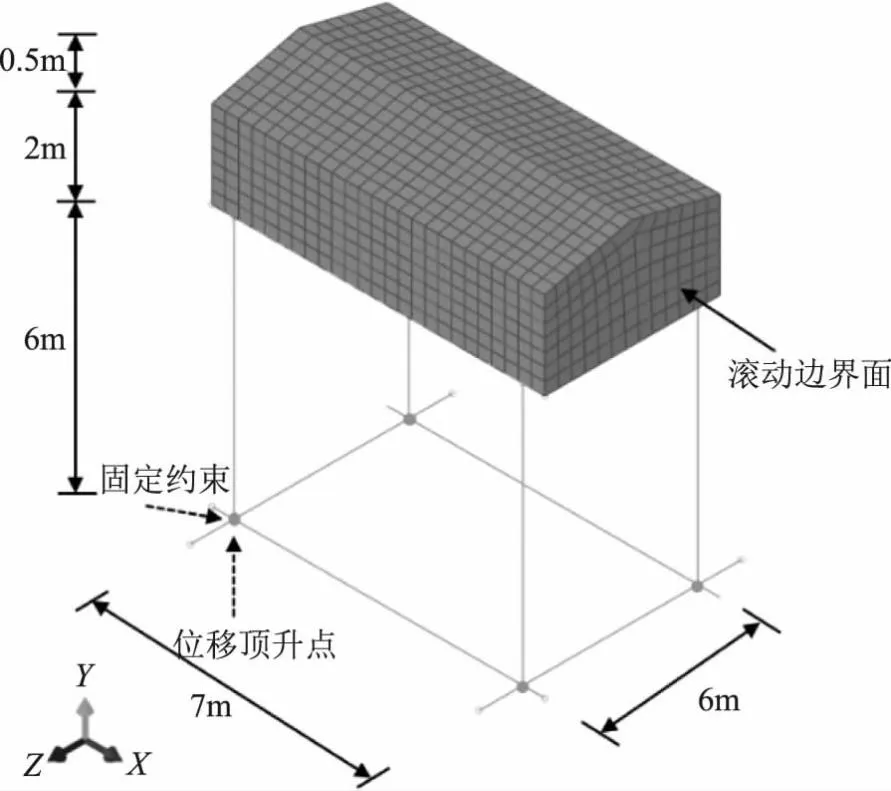

在门机顶升及平移施工过程中,门机的变形、顶升速率对门机支撑体系的安全性是施工关注的重点。为此,通过数值模拟试验对坝顶启闭机门架金属结构进行了计算分析。坝顶启闭机门架金属结构比较复杂,实际的箱型梁结构中有许多局部细节,比如箱型梁内部设有加强筋,外部布置小筋板,按照实际门架结构进行参数化建模,会非常地困难和繁琐。但考虑到细部结构对有限元分析计算结果影响基本忽略不计,因此对门架金属结构做出以下简化和假设。

(1)忽略附设在门架上的次要结构,如供电装置、液压装置、梯子、栏杆等结构,以密度补偿的方式将它们的重量加在门架有限元模型上。

(2)门架中各箱型梁的内部加强筋,外部小筋板,其质量和体积远远小于门架主体结构,可以忽略不计。

(3)不考虑门架结构中的焊接处材料特性的变化,建模时忽略掉。

(4)门架结构各箱型梁之间往往采用高强度螺栓连接,其连接的强度不会低于被连接件的强度,因此忽略掉螺栓连接,将门架结构整体建模,不会影响计算精度。

门机顶升采用千斤顶整体顶升的方法,简化其实体模型。根据实际工程情况,考虑重力影响,建立梁单元与实体单元组合模型。门机长度7.6m,宽度为4m,高度为2.5m,门架长度为7.6m,宽度为6m,高度为6m,模型整体高度为8.5m。使用梁单元与三维六面体积分单元进行网格划分,共划分3044个单元,划分3704个节点。门机架底部设置为固定约束,通过4个约束点施加向上顶升位移。模型边界条件及网格划分如图3所示,具体数值计算参数见表1。

表1 数值分析计算参数

图3 计算模型边界条件及网格划为示意图

3.2 计算分析

门架支撑体系对门机顶升过程的安全性起着至关重要的作用,了解门机顶升速度对门架支撑体系的受力变形是非常有必要。本文通过数值模拟试验对门机不同顶升速度进行计算分析,分别按照0.4、0.2、0.1m/min 3种速度进行施工模拟,同时对应400、200及100mm顶升循环方案。

3.2.1顶升速度0.4m/min

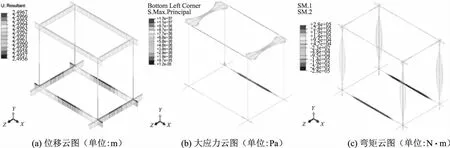

顶升速度为0.4m/min的过程中,门机整体位移呈对称分布,随着顶升高度的增加,门机位移逐渐增大,在门机中部位置较大。门机4个角部承受着较大的拉应力,门机中部承受压应力,最大拉应力出现在门机端部,最大为41.7MPa。在顶升过程中,门机所受应力大小几乎没有明显变化,如图4所示。

图4 顶升2.5m时门机受力变形计算结果

顶升速度为0.4m/min的过程中,门架整体位移呈对称分布,随着顶升高度的增加,门架位移逐渐增大,其中门架顶部位移较大,下部位移较小。门架所受应力最大处主要集中在X-Y平面中门架柱的中部,最大的应力值为约64.8MPa,如图5所示。

图5 顶升2.5m时门架受力变形计算结果

3.2.2顶升速度为0.2m/min

顶升速度为0.2m/min的过程中,门机整体位移呈对称分布,随着顶升高度的增加,门机位移逐渐增大,在4个角部位置位移较大。门机整体承受的主要为拉应力,最大拉应力出现在门机底端中部,最大约为1.1MPa,主要的压应力集中在门机与门架柱连接处,最大的压应力为0.8MPa,如图6所示。顶升速度为0.2m/min的过程的过程中,门架整体位移呈对称分布,随着顶升高度的增加,门架位移逐渐增大,门架底部位移较大,顶部位移较小。门架所受应力最大处主要集中在X-Y平面中门架的底部,最大值为11MPa,如图7所示。

图6 顶升2.5m时门机受力变形计算结果

图7 顶升2.5m时门架受力变形计算结果

3.2.3顶升速度为0.1m/min

顶升速率为0.1m/min的过程中,门机整体位移呈对称分布,随着顶升高度的增加,门机位移逐渐增大,在门4个角部位置位移较大。门机整体承受拉应力,最大拉应力出现在门机4个角部位置,最大约为0.92MPa,主要的压应力集中在门机与门架柱连接处,最大的压应力约为0.65MPa。在顶升过程中受力没有变化,如图8所示。

图8 顶升2.5m时门机受力变形计算结果

顶升速度为0.1m/min的过程中,门架整体位移呈对称分布,随着顶升高度的增加,门架位移逐渐增大,门架底部位移较大,顶部位移较小。门架所受应力最大处主要集中在Z-X平面中门架的顶部,最大值为4.3MPa。根据门机在不同速度下的顶升分析情况中,随着顶升速度的降低,门机、门架整体所受的应力减少,对设备造成的损害就越小,如图9所示。

图9 顶升2.5m时门架受力变形计算结果

4 结语

本文针对石门水库坝顶门机原位升高提出一种整体顶升施工方法,同时通过有限元数值试验对门机顶升过程中结构受力、变形进行了计算分析。得出结论如下。

(1)整体顶升施工方法解决了坝面空间受限,常规吊装设备无法正常使用的施工难题,从施工进度角度看,门机整体顶升就位工期仅6天,效率较高。

(2)整体顶升相较于拆除后再进行安装,对门机自身的破坏性很小,对于使用年限较长的结构设备整体顶升方案较为可行,可为相似条件下的施工提供一定程度的技术依据。

(3)门机在不同顶升速度下的应力、位移最大值主要集中在门机与门架衔接的四个角部,在门机顶升过程中,需要采取相应的加固措施对门架支撑体系进行加固处理,从而降低门机的机械损伤率,提高其使用时长。