星载迈克尔逊干涉仪扫描角镜装调工艺研究

李 松 江希龙 张 迪 李 星 赵 亨

(1 北京空间机电研究所,北京 100094)

(2 北京市航空智能遥感装备工程技术研究中心,北京 100094)

0 引言

随着全球气候形势日益严峻,当下各国对碳中和的呼声越来越高[1-2]。大气中CO2,CH4和N2O 等温室气体的增加是全球变暖和气候变化的主要原因[3],温室气体监测是调控温室气体排放的重要手段,温室气体在轨遥感探测因具有覆盖面积大、连续快速、相对成本较低等优势[4],正在成为当前大气遥感中的一个重要领域和发展方向。

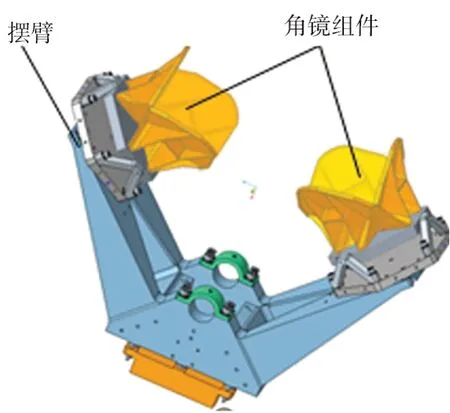

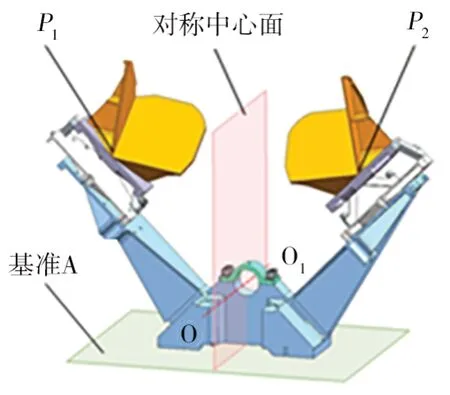

“风云三号”D 卫星针对温室气体探测布局了近红外高光谱温室气体监测仪,通过获取对流层底CO2和CH4浓度的分布信息,监测全球CO2和CH4的季节变化和长期趋势[5-6]。该气体监测仪光学系统采用双摆臂迈克尔逊干涉仪系统,其核心部件采用“V”形摆臂式双角镜悬臂结构,由“V”形摆臂加两组角镜组件构成,见图1。两组角镜对称安装在“V”形摆臂的两侧,要求两组角镜顶点的空间位置相对摆臂中心面的对称度优于10 μm。目前,国内外类似结构的装调工艺研究参考文献较少,给空间悬臂式迈克尔逊干涉仪角镜装调带来诸多不便[7-8]。本文主要针对角镜组件的装调难点进行分析,提出相应控制措施,解决空间多自由度角镜组件装调难题。

图1 角镜组件安装模型Fig.1 Installation model of angle mirror assembly

1 干涉仪角镜组件工作原理

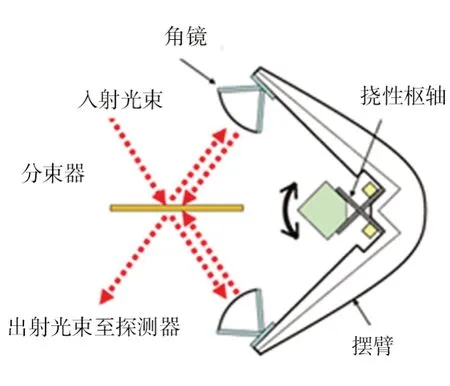

两组角镜对称安装在“V”形摆臂上,工作时,入射光束经分束器分为两路,两路光束分别经角镜反射,角镜组件在驱动机构带动下绕挠性转轴往复扫描,使两路光束形成随时间变化的光程差,在干涉仪输出端形成相应干涉场,角镜组件工作示意图如图2所示。

图2 角镜组件工作示意图Fig.2 Schematic diagram of corner mirror assembly

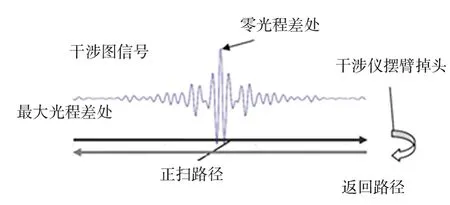

通过对干涉图数据进行逆FFT 变换,就能得到干涉仪所观测物体的光谱信息,两路光束干涉得到的双边干涉图如图3 所示。干涉图直接决定光谱图的品质,干涉图与两路光束光程差的速度直接相关,光程差速度是角镜顶点到转轴中心距离R的函数[9],由此角镜组件装调的对称度对监测仪性能有直接的影响。结合监测仪口径,响应波长等系统参数,2 组角镜顶点的对称度需保证在10 μm 以内。角镜组件的装调是干涉仪的核心工艺,需要识别工艺难点,梳理工艺流程,制定解决措施。

图3 双边干涉图Fig.3 Bilateral interferogram

2 干涉仪角镜组件装调原理及工艺流程

角镜组件对称安装在摆臂上,角镜顶点位置对称度要求≤10 μm,安装位置如图1 所示。装配前已完成摆臂组合加工、精研摆臂各安装面,保证零件形位精度满足要求。装调时,先将两侧角镜组件预安装至摆臂上,三坐标测量仪分别检测角镜顶点的位置P1、P2,每组角镜由3片相互垂直的平面镜组成,角镜顶点的位置通过检测平面镜平面来确定,以其中一侧的角镜顶点P1为基准点,将基准点关于过枢轴中心线的对称中心面镜像至另一侧,得到另一侧的理论安装点P′1,通过分析理论安装点与实际安装点P2的位置,然后将实际安装点调整至理论点。由于角镜组件安装面限制了其中一个装调维度,所以角镜顶点的空间位置调整分解为在摆臂安装面内二维平移调整和安装面法向调整。

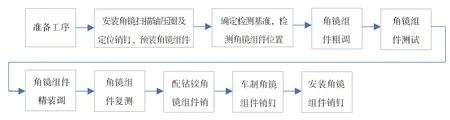

通过对零件结构和装配技术要求进行分析,结合三维模型进行试装配,对装配流程进行了优化设计,采用先预装调再精调的工序,在预装调及精调后均安排三坐标进行检测,为后续调整提供依据,调整完成后通过配制销钉进行限位。制定的装配流程见图4。

图4 角镜组件装配流程图Fig.4 Flow chart of corner mirror assembly

3 干涉仪角镜组件装调技术难点及解决措施

3.1 装调技术难点

干涉仪角镜组件的装调主要有以下难点:

(1)角镜组件安装到摆臂后,为空间悬臂结构,角镜组件安装位置无法直接测量,需要建立适当的检测基准;

(2)为保证角镜顶点的空间位置,调整维度多,调整量无法确定,需建立简化模型确定调整维度及调整量;

(3)确定了调整维度及调整量后,还需要设计合理的调整顺序,否则将导致角镜组件反复拆卸,影响装调效率及精度;

(4)角镜顶点位置对称度要求高,调整精度高,需借助专用的微位移调整装置进行调整。

3.2 解决措施

3.2.1 建立装调及检测基准

基准的建立,不仅影响装调及检测是否方便,而且影响最终装调精度。为减少基准转换带来误差,以摆臂基准A 作为装调及检测的基准面。两组角镜绕枢轴摆扫,因此以枢轴安装孔轴线建立角镜安装基准轴线OO1,以过轴线OO1且垂直于基准A 的面建立角镜的对称中心面,基准建立半剖示意图见图5。

图5 基准建立半剖示意图Fig.5 Half section diagram of datum establishment

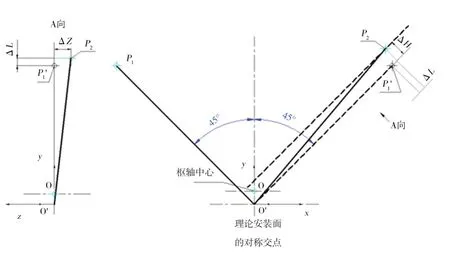

3.2.2 简化模型,计算调整量

通过对结构形式和装调要点进行分析,角镜组件可以简化为角镜的顶点P1、P2,两个顶点的空间位置调整可分解为在摆臂安装面内二维平移调整和安装面法向调整。构建的简化模型及三维坐标系如图6装位置;P1′为右侧角镜的理论正确安装位置,P1′和P1关于摆臂的对称中心面镜像对称。以过枢轴安装孔的轴线建立z轴;过点P1、P1′并垂直枢轴安装孔轴线建立xOy坐标平面;枢轴安装孔轴线与xOy坐标平面的交点为坐标原点O;以摆臂对称中心面和xOy坐标平面的交线(过原点O)为y轴;在xOy坐标平面内,过P1、P1′点作与y轴成45°的直线,直线的交点为O′,角镜的理论安装位置用“O′P1”、“O′P1′”表示。

图6 角镜位置简化示意图Fig.6 Simplified schematic diagram of angle mirror position

已知其中一个空间点P1(x1,y1,z1)及对称面:Ax+By+Cz+D=0(A2+B2+C2≠0),可以求 得关于平面的对称点,在图6 所示坐标系中,对称面方程为x=0,计算得出P′1坐标为:

由于O′P1与Y轴夹角45°,从而O′P1所在的垂直于坐标平面xOy的法向量为(1,1,0),从而该面方程为x+y-x1-y1=0,由此得到 O′坐标(0,x1+y1,0)。同理所在的垂直于坐标平面xOy的法向量为(1,-1,0),从而该面方程为x-y+x1+y1=0。

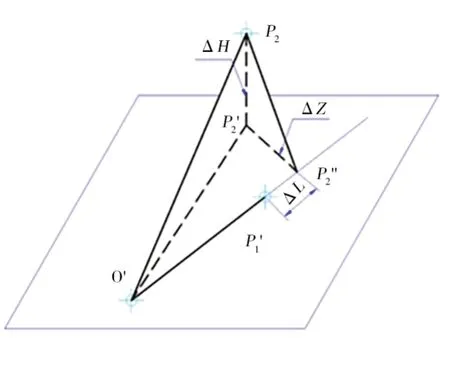

右侧角镜实际安装点P2与理论安装点P′1的空间位置关系见图7:P2′为P2在理论安装面内的投影点(垂足),为在直线上的投影点(垂足);ΔH为垂直于角镜安装面的调整量;ΔL为角镜在角镜安装面内沿轴线的调整量;ΔZ为角镜在角镜安装面内垂直轴线的调整量。

图7 右侧角镜理论点与实际点P2的空间位置关系Fig.7 Spatial position relationship between theoretical point and actual point P2 of the right angle mirror

三坐标检测得到角镜顶点位置P1(x1,y1,z1)、P2(x2,y2,z2);由垂足公式,计算得坐标为:

由此,计算得到调整量ΔH、ΔL、ΔZ如下:

3.2.3 装调顺序设计

角镜组件的装调顺序直接影响装调效率及装调精度。角镜组件位置共有3个调整量ΔZ、ΔH、ΔL,共有6 种调整顺序:ΔZ→ΔH→ΔL、ΔZ→ΔL→ΔH、ΔH→ΔZ→ΔL、ΔH→ΔL→ΔZ、ΔL→ΔZ→ΔH、ΔL→ΔH→ΔZ。按调整量的矢量特点,调整顺序可分为两类:安装面内的二位调整和安装面的法向调整,其中调整量ΔZ、ΔL在安装面内,调整量ΔH在安装面法向。

由于角镜组件的实际安装面与理论安装面存在偏差。如果先进行安装面内调整后进行法向调整,实际安装面与理论安装面的偏差会引起实际调整量与理论调整量偏差,而且后进行法向调整时需要将角镜组件与安装面分离,导致安装面内的位置还需重新调整,影响装调效率及装调精度。最终确定的角镜组件调整顺序为“先法向后平面”:ΔH→ΔZ→ΔL或ΔH→ΔL→ΔZ。

进行安装面法向调整时,通过在安装面间放置适当厚度垫片实现;根据计算的ΔH值对角镜各安装点处的调整垫片进行加工及精密修研,其等高偏差优于3 μm。

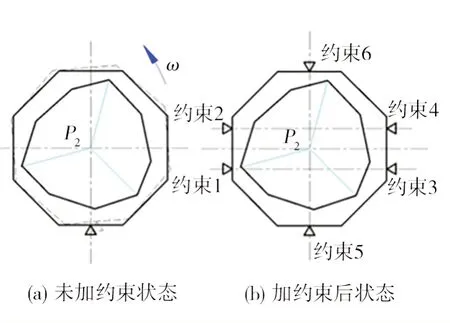

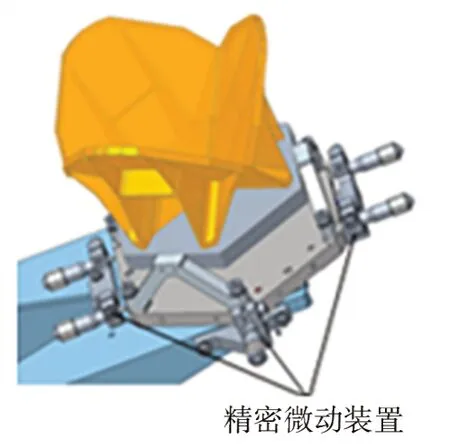

3.2.4 精密微动调整工装设计

在安装面内进行二维平移调整时,角镜四周没有限位面,为多自由度状态,调整一个方向时,另一个方向会产生平移或绕安装面法向旋转,见图8(a)。因此,需要在两个方向同时进行约束调整,根据角镜支撑结构特点,在侧面辅助6个约束点,见图8(b)。

图8 角镜位置调整状态示意图Fig.8 Schematic diagram of angle mirror position adjustment state

由于角镜组件安装的对称度要求≤10 μm,调整步幅精度需控制在1 μm。因此,选用了千分微动头进行微动调整,根据摆臂和测微头结构形式,设计了专用夹持装置,调整装置示意图如图9。

图9 角镜位置调整装置示意图Fig.9 Schematic diagram of angle mirror position adjustment device

按照计算的调整量进行调整后,三坐标复测角镜顶点位置,根据检测的结果再进行迭代调整,实现了角镜组件在安装面内的精密二维调整。

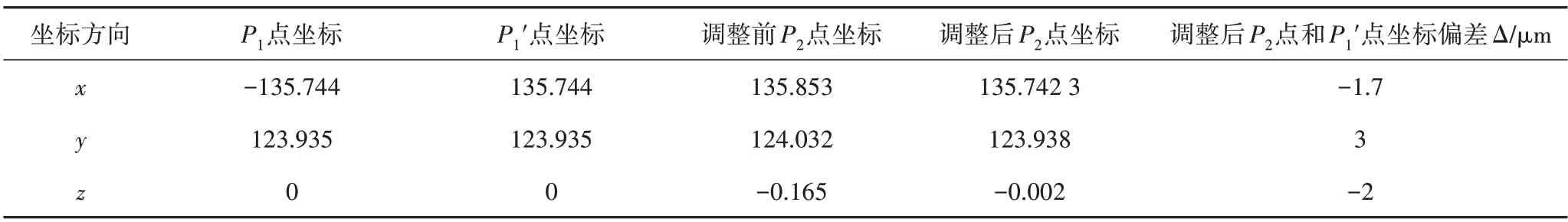

调整前后角镜顶点坐标及偏差如表1所示,三坐标测量角镜顶点位置对称度(一致性要求)实测值8 μm,优于设计要求。

表1 调整前后角镜顶点坐标及偏差Tab.1 Adjust the vertex coordinates and deviation of front and rear corner mirrors

三坐标检测角镜顶点对称度T与坐标偏差值Δ关系:

分析通过角镜组件装调的难点,制定了相应控制措施:(1)建立了装调和检测的统一基准,避免基准转换引起误差,便于测量;(2)将角镜组件空间位置调整简化为空间向量模型,根据装调约束条件将空间点的调整转化为安装面内调整和安装面法向调整,简化了调整维度,给出了空间调整量计算方法;(3)确定了“先法向后平面”的调整顺序,提高了装调效率及精度;(4)设计专用精密微动装置,实现了角镜组件安装面内的精密微量调整。

通过以上措施,角镜顶点位置对称度装调后达到8 μm,优于10 μm的设计指标,验证了“向量解析+精密微动调整”方法的可行性。

4 结论

悬臂式多自由度角镜组件装调工艺研究是通过对风云气象卫星干涉仪系统的角镜组件装调为研究载体,通过对角镜组件的装调难点进行分析,提出了一种“向量解析+精密微动调整”方法。实践证明,该方法解决了悬臂式多自由度角镜组件装调的技术难题,性能达到了设计要求,有效提高了装调效率及装调精度,已成功运用于风云气象卫星,为星载摆臂式时间调制型迈克尔逊干涉仪的国产化奠定了基础。

相关技术积累对于空间多自由度光学元件及光机结构组件的高精度装调具有参考意义。