一种液力膨胀式水泥环破碎器的研制及应用

陈国宏,吴占民,贺占国,王赞,陈立强

中海油能源发展股份有限公司工程技术分公司(天津 300450)

海上油田经过长期开发,原设计丛式井槽使用完后,为充分挖潜死油区、提高采收率,需对高含水、低产量的低效井进行处理,此后再次侧钻新井眼使其恢复产能。老井在侧钻前需对浅部套管进行处理回收,传统手段一般有套铣、段铣、磨铣和水力切割等方法,在现场实际作业中多采用一种或几种方法组合进行。通常根据老井套管固井质量评价结果,并结合油藏和套管套损情况,优选工序简单、低风险、低费用作业方案。当前海上油田使用最多为套、磨铣一体化工艺,主要为分段切割+套铣+磨铣组合,工具常规、操作简单,但经过多年使用也发现一些不足,尤其在复杂井况和提效方面问题突出,因此急需一种新的工具改变现状[1]。

1 常规套铣技术现状

套铣技术是目前比较常见的套管处理方式之一,其工作原理是通过套管与井壁之间的力学摩擦,以及切削刃的旋转破碎岩屑和水泥环,主要工具有铣鞋、套铣筒、顶部接头等。

套管套铣技术的优点在于其适用于各种井型和井深,可以处理不同尺寸的井筒,可在较短的时间内完成工作,可减少后续井口清除作业的时间,且有较好的经济效益。然而,该技术也存在一定的弊端,在作业中常出现铁屑返出困难、钻具蹩扭矩、套劈套管、隔水导管鞋漏失、套管切割后拔不断等问题,并且在下入套铣筒时建议一般不超过10 根,套铣筒越长摩阻越大,对钻机和循环系统要求也越高[2]。由于套铣筒、套管和地层环空间隙较小,破碎后水泥块和铁屑返出困难,常发生蹩扭矩情况;当套管居中度较低时,还存在套劈套管甚至损伤邻井套管风险,给后期回收套管造成困难,产生更多的处理费用。当套铣作业无法进行时,常采用平底磨鞋处理剩余套管,磨鞋不仅效率低且外径大,如环空剥落水泥掉块或积聚大量铁屑时极易发生卡钻。鉴于以上问题,现场作业仅能通过优化作业参数和增加工具强度等手段提高作业时效,但无法从根本上解决问题。

2 水泥环破坏器设计与测试

2.1 工具结构设计

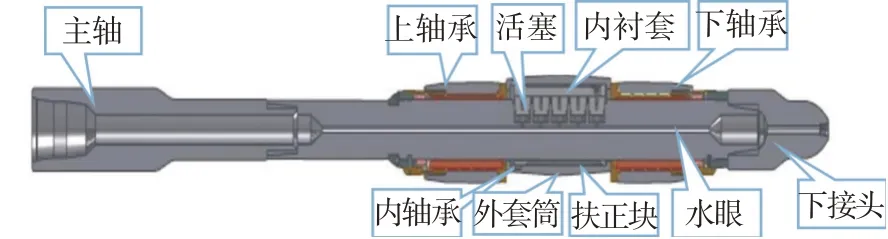

为了解决套管套铣技术存在的问题,研发出了一种新型的套管水泥环破坏器—液力膨胀式水泥环破碎器,其主要由主轴、上下限位轴承、活塞、内衬套、内轴承、扶正块、外套筒、下接头等组成[3],如图1所示。

图1 水泥环破坏器结构图

1)主轴短节下部内腔被设计为两部分,内腔上侧用来排列活塞的液缸孔、下侧用来安装扶正块,短节两端为上下限位轴承,主轴从上至下为空心水眼,下部水眼与活塞液缸孔连通;在主轴径向由内至外的方向上,活塞顶部安装在内衬圈上。

2)内衬套装在径向内轴承上,当活塞产生侧向力推动内衬套时,内衬套又把力传递给内轴承,此后又传给了外套筒,这样可以大大降低套筒之间的刚性和摩擦力,在活塞侧向力的推动下整个偏心组件一起产生偏心运动。

3)上下限位轴承由内圈、外壳及滚子轴承组成,内圈套在主轴上其上镶有滚轴,外壳则通过螺纹连接在主轴上,滚轴则在内圈和外壳之间滚动,从而实现限位轴承的旋转。

液力膨胀式水泥环破碎器在使用时,接在钻具下端,当通过泥浆泵建立正循环时,可更换喷嘴达到改变水眼截流面产生不同压降,从而达到控制活塞的侧向推力的目的,使活塞与套管水泥环紧密贴合并施加侧向压力,最终实现破坏水泥环的目的。

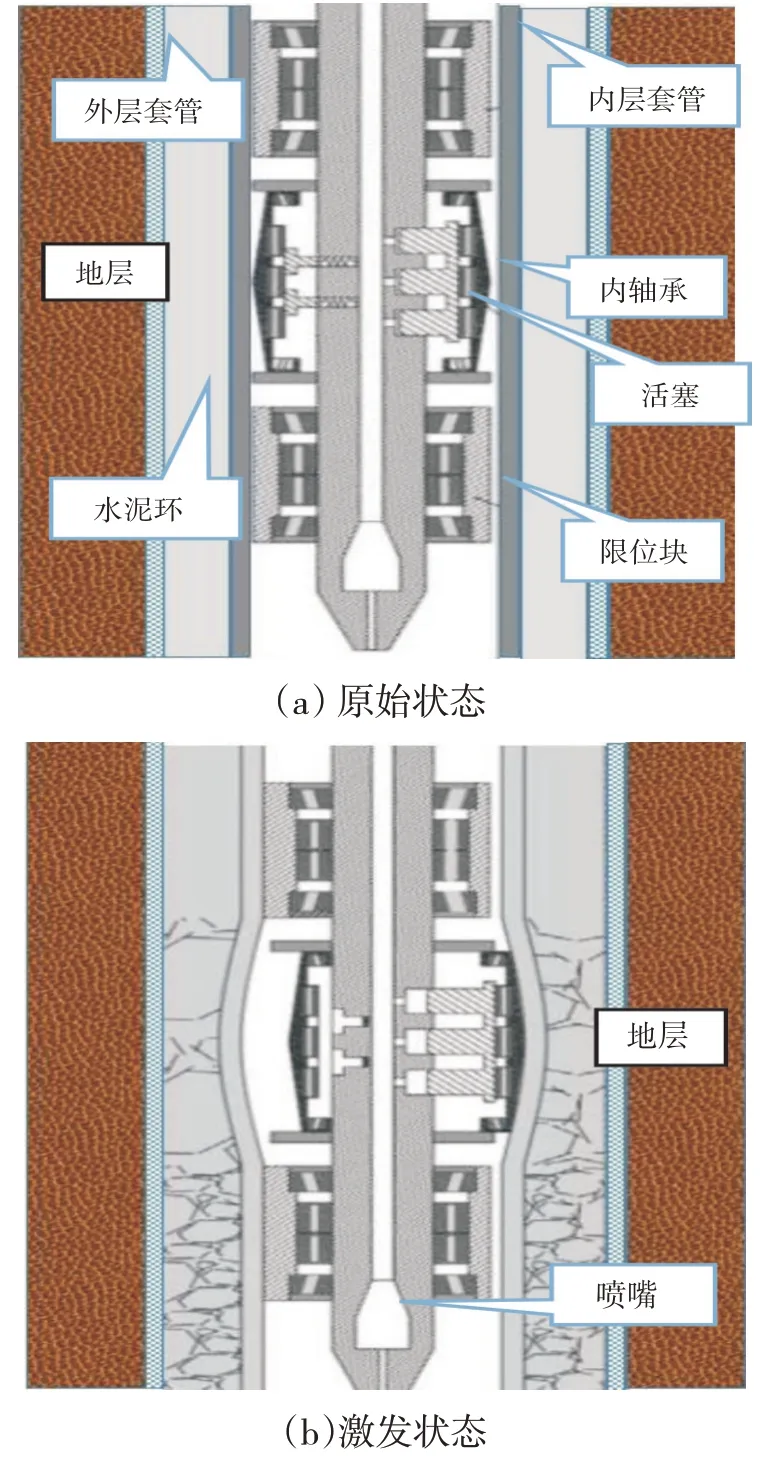

2.2 工作原理

图2(a)为工具下入井筒内原始状态,地面开泵钻井液流经水眼形成压差激活内腔活塞后,形成推靠力工具产生偏心,此时如图2(b)所示,活塞伸出工具挤压套管,破坏环空水泥环,同时在钻具的旋转作用下,工具在套管内壁进行周向运动;内衬套与外套筒间内轴承安装有径向轴承,轴承以滚动形式运动,不仅可以降低摩擦力还可有效对套管外水泥环“碾压”。偏心工具在进行径向运动的同时,在钻具的上提下放中可以增加与套管内壁的接触,从而大幅度破坏水泥环。

图2 水泥环破坏器工作示意图

当工具受到侧向力偏心后,随钻具呈一螺旋状运动,受力状态分析如下:工具在偏心作用下给套管内壁一个侧向力,同时套管则给工具一个反作用力,并依次由外套筒传递给内轴承、内衬套、活塞,而活塞只在横向受一个径向力;工具因钻具上提受到来自套管的轴向摩擦力,摩擦力先作用于内轴承的外套筒,接着又传给内轴承两头的上下限位轴承,限位轴承则在凸出块的约束下将轴向摩擦力传到主轴上;内衬套部件被作为一个缓冲件,用来承载工具旋转时巨大的径向扭矩,从而减缓活塞径向高扭和轴向的抗拉力,以延长工具寿命,减少工具维修时间。

2.3 工具优点

弃井作业中,套管常规处理就是分段切割打捞、套/磨铣等手段,根据工况、时效和环保的要求进行单一或者组合施工。相比而言,分段切割最为简单、高效,其余两种次之,但由现场作业经验可知即使套管水泥环为混浆时也难以一刀割断顺利提出套管,尤其当水泥环第二胶结面与地层吸附时,需多次分段切割、回收套管[4]。套铣作业时,也时有套劈套管或硬物卡钻事故发生。磨铣不仅时效低有时还因铁削难以返出而造成井口卡钻。为了提高时效和降低事故率,工程师们也在割刀、套铣筒和磨铣的合金齿、工具结构上进行部分改进,但效果甚微,磨铣速度仍然在0.7~1.0 m/h。

与之相比,水泥环破坏器优势明显,环空水泥环被“碾压”后不仅增加了自由套管长度,更利于套管的切割、回收;同时减少了切割工具起下钻次数,大幅度缩短了处理和套管回收时间;也缩短了套管套铣、磨铣作业时间,降低了铁屑阻卡钻具风险;尤其在使用低配置钻修机进行弃井作业时,降低了对作业机具钩载的要求和作业操作费用;该工具为纯机械原理,现场维护、保养和更换配件简单,易于操作且成本低。

2.4 水力计算

由水泥环破坏器工作原理可知,水泥环非同心凸轮产生的“碾压力”大小完全来源于内置喷嘴产生的压差。水泥环破坏器压降主要通过调整主轴下端喷嘴大小实现,当泥浆泵排量、喷嘴尺寸和钻井液密度一定时,可由伯努利方程推导得到喷嘴压降计算式[5]。

式中:ΔPb为喷嘴压降,MPa;ρd为钻井液密度,g/cm3;Q为通过喷嘴的钻井液流量,L/s;C为喷嘴流量系数,无因次,与喷嘴的阻力系数有关,C的值总是小于1;A为喷嘴出口截面积,cm2。

通过上式可见,当钻井液密度为常量时,增加排量或减小喷嘴尺寸可有效提高压降,从而提高工具侧向力和对水泥环的破坏效果。在进行浅层套管水泥环破坏前,更换泥浆泵缸套来增大排量是最简单、有效的手段。根据作业实际情况优化合理水力参数和喷嘴尺寸非常重要,排量太大或者喷嘴太小都会破坏内置弹簧的强度和回弹力,较大的侧向力引起的反作用力对井口和顶驱的震动也不可忽视,因此有必要建立排量优选工作。

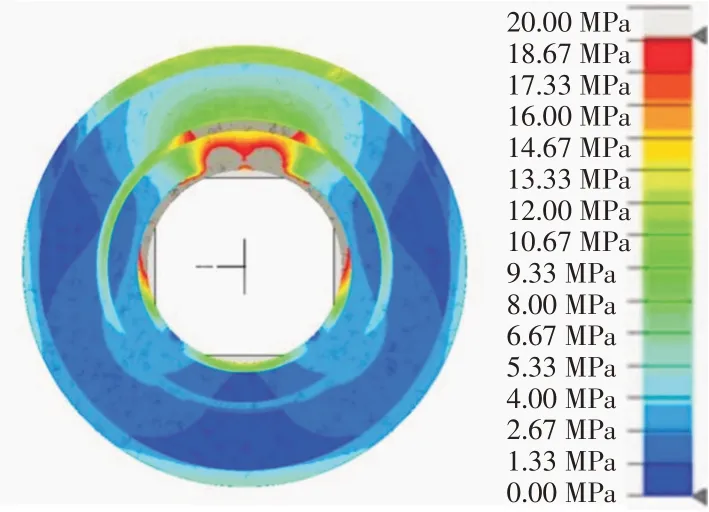

2.5 软件模拟分析

一般水泥石破坏形式为受压和受拉破坏,当前国内研究大多以Mohor-coulomb 破坏准则为依据判断水泥石是否发生破坏[6]。常用水泥浆性能要求为强度高、弹性模量低、泊松比小的体系,主要目的是降低套管和水泥环所承受的外部载荷[7],根据圣维南原理,距离井筒半径5~6倍之外的地应力对井壁影响力很小。理论分析认为良好的水泥环能增强套管抗挤压强度[8]。实验室分析时,建立单层套管水泥环和围岩的组合体井筒模型,利用弹性力学理论进行套管水泥环力学分析;目前,关于水泥环完整性研究,加入了温度应力、初始应力及微环隙发展等影响因素,并已在一定程度上能够考虑现场实际工况,为固井工艺及水泥浆体系设计提供指导和依据。可采用有限元分析软件对244.5 mm 和339.7 mm套管环空水泥环进行模拟(图3),由模型可看出侧向力由水泥环传至外层套管时有较大衰减,当244.5 mm套管固井质量越好时这种现象越明显;当套管外水泥环胶结差或混浆严重时,侧向力则无法有效传递,外层套管受力微弱,从而确保了井筒的安全性。

图3 井筒侧向力受力分析示意图

2.6 测试结果

为确保工具入井可靠性和有效性,按照工具研发程序需在实验室进行性能测试。实验室选取2个长度2 m,47磅级/英尺钢级Q125的244.5 mm套管,分别插入2 段同样长度339.7 mm 套管内,在其环空注入G 级水泥,常温环境下放置约3 个月后进行上拔力测试。结果如下:对样品1直接进行拔出测试,最大需要97 t 力将244.5 mm 套管从339.7 mm 套管中拔出;对样品2 使用水泥环破碎器先对其样本水泥环进行破碎作业,运转3 min 后,仅需27 t 拉力即可将244.5 mm套管从339.7 mm套管拔出,上拔力降低约72%,从图4可明显观察到破碎水泥环(此地面测试结果存在局限性,由于两端未受限,不能完全代表井下情况)。

图4 水泥环破坏测试图

通过实验测试可见,侧向力通过水泥环传递至外层339.7 mm 套管时,受力面积扩大了5 倍,则339.7 mm 套管受力压强减少了80%,不会引起外层套管的塑性形变。

与井下实际情况相比实验室测试还存在一定的局限性,一方面在测试期间未对外套管两端进行固定,另外也未在外层套管四周加载围压。后一阶段实验可以考虑将套管埋入人工土堆中,从四周加持围压,套管与地层环空灌入水泥混浆,下入钻具对套管壁旋转震荡使水泥环产生微裂缝后再使用水泥环破坏器“碾压”套管,进一步检测水泥环破坏规律和套管形变情况。在实际工程作业中,通常对于硬地层使用弹性模量小的水泥、软地层使用弹性模量大的水泥[9],且不同沉积地层和开/闭路循环方式也会导致井眼扩大不同,因此为提高适用性还需模拟不同水泥浆体系、水泥环厚度进行多轮实验。

3 现场应用

3.1 应用井基本情况

渤海某油田A23S5 井因出砂和高含水而关停,现需处理回收244.5 mm套管后进行侧钻新井位,使其复产。该井基本情况为:槽口为单筒单井,300 m以上井段井斜小于10°,井身结构为508 mm 隔水管鞋深约125 m,表层339.7 mm 套管下深为250 m,244.5 mm套管下深为2 000 m;244.5 mm套管磅级为47ppf,内径为220.49 mm,材质为13Cr L80,扣型FOX;在老井起出生产管柱、弃井后对上部600 m井段244.5 mm套管进行了固井质量检测,以便有针对性处理套管,最大程度提高作业时效。套损和固井质量检测评价结果如下:套损检测平均壁厚11.93 mm,与标准壁厚11.98 mm基本一致,测量段内套管基本不存在损伤;固井质量解释结论,36.0~67.8 m井段套为自由套管,套后为气体,67.8~450.4 m 井段套后绝大部分为液体填充,仅零星分布少量固体,固井质量评价为差,450.4~600.0 m 井段套后固体与液体呈“段塞”式分布,整体套后固体占比较上井段明显上升,综合固井质量评价以好、中等为主。

3.2 244.5 mm套管处理程序

1)下入割刀钻具组合至200 m左右对套管进行切割(避开接箍)。

2)下入打捞钻具组合(带密封矛头),进入套管内尝试建立套管外循环,并尝试进行套管回收。

3)如果无法顺利回收套管,可使用液力膨胀式水泥环破碎器对此段套管进行水泥环破碎操作,然后回收此段套管。操作顺序为:下入刮管器对244.5 mm套管内部进行清洁,下入液力膨胀式水泥环破碎器至水泥环胶结处,从下至上进行水泥环破碎操作;然后下入水力割刀组合对套管进行分段切割(避开接箍),接着下入打捞钻具组合(带密封矛头),进入套管内尝试建立套管外循环,并尝试进行套管回收;下入刮管器钻具组合进行清洁;继续下入打捞钻具组合进行套管回收。

4)水泥环破坏器作业程序:组合、下钻、利用提升短节将工具调至钻台,检查工具状态。①组合钻铤,加重钻杆,根据扣型上扭矩到位。②下钻,如果下钻时需要进入切割套管鱼头,要缓慢通过;下钻至水泥破碎井段的底部;灌浆、打通循环;开始旋转(转速20~30 r/min),缓慢开泵(25~28 MPa),水泥破碎扭矩控制范围为2~3 kN·m;缓慢上提,上提速度小于0.6 m/min,上提至需要水泥破碎井段顶部;当全部需要水泥破碎的井段全部操作完成,继续停泵旋转一段时间让膨胀滚轮收缩,停止旋转。③起钻,检查钻具,进入切割套管、打捞套管环节。如再次使用水泥环破坏器,重复以上步骤。

3.3 应用效果

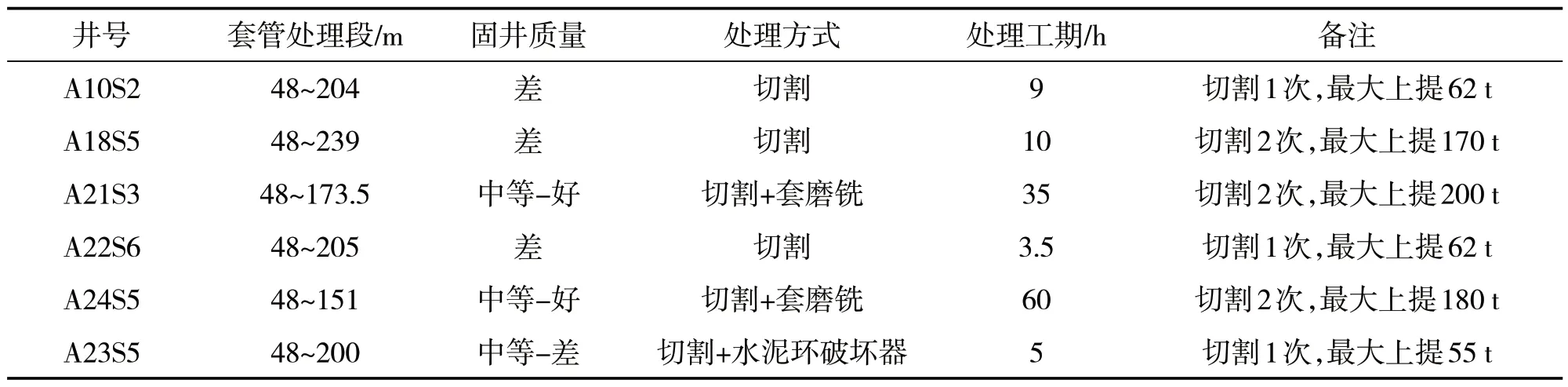

通过与5 口常规套管处理结果对比可见,如套管外水泥环胶结质量差则可一刀割断,顺利回收,操作简单、省事省力。如水泥环胶结良好,传统方法采用水力切割+套磨铣组合才能处理完套管,不仅工期长费用高,且在套铣老套管时还易因掉块卡钻或套劈套管,给处理套管带来不确定风险。由表1 可知其中3 口井切割套管后最大上提达到170~200 t 仍无法提断套管,后只能通过磨铣完成施工。在最后一口井A23S5 井作业中采用水泥环破坏器,效果明显,5 h即完成了244.5 mm套管的处理,且拔断套管最大上提力仅为55 t,安全可靠,大大降低了对机具的要求[10]。因此,水泥环破坏器的使用不仅为今后处理套管增加了一种手段,更是为老油田弃置、侧钻调整拓宽了思路、降低了工程费用。

表1 A23S5井与5口井处理244.5 mm套管时效对比

4 结论

1)新型水泥环破坏器的研制,设计科学、操作简单,有效提高了套管处理时效;通过软件有限元分析可见,该工具在进行水泥环破坏的同时并未对外层套管造成破坏,这一点在实验室模拟中也得到了印证。

2)该工具在渤海某油田A23S5井的成功应用效果明显,大大节省了套管处理时间,节约了钻井平台弃井费用,与常规工艺相比减少了拆装井口次数、解决了处理井口堆积铁屑难题,降低了井控和卡钻风险。