油气管道外腐蚀风险管理探索

吴有更

国家管网集团山东省分公司德州作业区(山东 德州 251100)

0 引言

近年来,伴随着油气管道的日益增加及老旧管道服役年限的增加,管道腐蚀引起的事故频发。据统计,2013—2017 年,加拿大长输油气管道失效事故的31%是由于腐蚀导致的[1],中石油建立了油气管道失效数据库,外腐蚀风险居第三位[2]。以上数据表明,腐蚀风险是管道失效事故的主要诱因之一,需严格管控。随着科学技术的进步,腐蚀防护技术越来越完善,但随着管道运行年限的增加,X80及以上高强度钢应用于长输管道建设,管道对腐蚀防护管理提出了更高的要求,因此应全面辨识管道面临的腐蚀风险因素,制定风险管控措施,为管道管理者提供决策依据。

腐蚀是金属与周围介质发生化学、电化学反应,导致金属破坏的过程[3]。按照反应机理可分为化学腐蚀、电化学腐蚀,其中电化学腐蚀是最普遍的腐蚀现象,也是埋地油气管道最主要的腐蚀方式。金属腐蚀直接或间接地造成巨大的经济损失,据统计因腐蚀而报废的金属材料占金属年产量的20%~40%。金属管道的腐蚀危害更大,还会造成管道泄漏、燃烧、爆炸事故,因此应建立完善的腐蚀防护系统,规避管道腐蚀风险。

1 腐蚀防护系统的构成

腐蚀风险贯穿油气长输管道的全生命周期,在设计初期,应配置一套完善的油气管道腐蚀防护系统,主要通过防腐层、阴极保护系统来实现。

防腐层是腐蚀控制的第一步。防腐层可将埋地油气管道与电解质隔离,防止产生电化学反应的,选择和使用合适的防腐涂层能够对管道提供约99%的保护。良好的防腐层应具备防机械破坏、电绝缘性能好、耐阴极剥离、易于修补等特性,主要包括沥青类、环氧类、聚烯烃类等类型。沥青类防腐层在20 世纪80 年代中期前大量应用,但由于其吸水率高、耐土壤应力差、支持植物根茎生长、使用温度范围有限等原因,目前已很少使用。环氧粉末类防腐层耐冲击能力有限、吸水率较高、耐湿热性较差,不适用于水下、加热温度过高的管道、石方段管道。3PE 防腐层兼具环氧粉末涂层优异的防腐性能、良好的黏结性与抗阴极剥离性能以及聚烯烃优良的机械性能、绝缘性能及强抗渗透性,综合性能较好,能够有效缓解或避免管道由于其他外界因素被侵蚀和变质[4],目前应用最广泛。

阴极保护系统是埋地管道腐蚀控制必不可少的第二道防线,主要对防腐层破损处管道提供阴极保护。我国多采用强制电流和牺牲阳极相结合的方法为管道提供阴极保护[3,5-8]。牺牲阳极主要用于区域阴极保护以及管道建设期的临时保护,主要包括锌和锌合金牺牲阳极、镁和镁合金牺牲阳极、铝合金牺牲阳极等类型。铝合金阳极主要应用于海洋环境中金属构筑物的阴极保护,对埋地油气管道主要采用锌合金、镁合金牺牲阳极,锌合金阳极多用于土壤电阻率小于50 Ω·m 环境中,镁合金阳极可用于电阻率在50~100 Ω·m的环境中。

目前,国家管网集团制定了线路腐蚀防护相关的文件,可确保腐蚀防护系统在设计、施工阶段的可靠性,是我国腐蚀防护系统建立的指导性文件。同时,为保证阴极保护电流的有效性,在阴极保护系统设计阶段,应统筹考虑阴极保护电流、防雷接地风险[4],防止阴极保护电流通过接地系统流失,确保阴极保护电流在正常的阴极保护回路内。

2 管道面临的腐蚀风险因素

1)防腐层失效风险。绝对的防腐可确保管道免遭腐蚀风险,但由于建设期管道防腐层施工质量差、运行期第三方施工破坏、打孔盗油等原因导致防腐层破损。防腐层破损将导致阴极保护电流大量流失,若破损处管道断电电位不满足阴极保护准则或存在杂散电流流出现象,管道将遭受腐蚀风险。

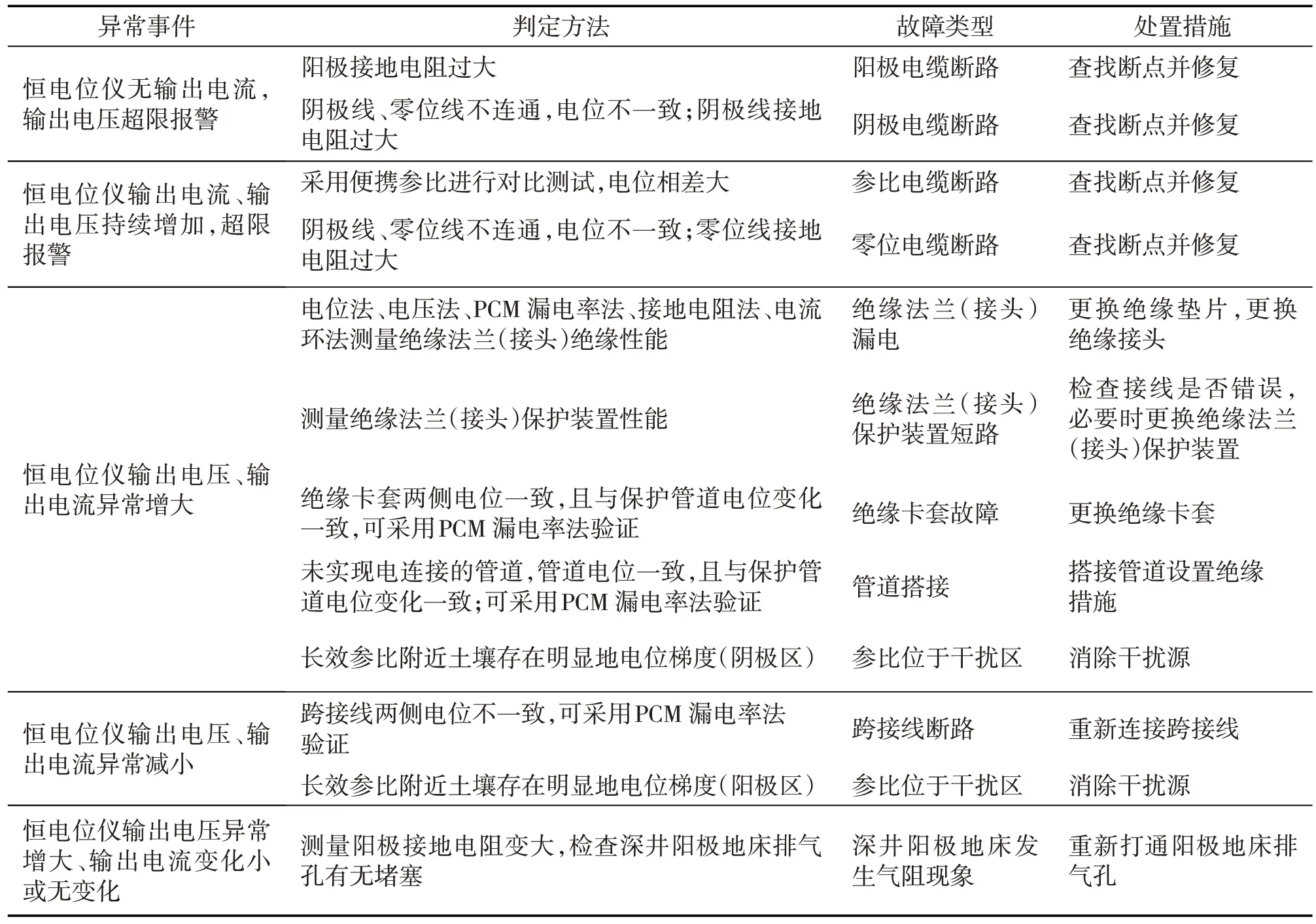

2)阴极保护设施故障,导致阴极保护失效风险。强制电流阴极保护系统常见故障包括恒电位仪故障、连接电缆故障、参比失效、绝缘法兰故障、绝缘法兰保护装置故障、阳极地床电阻过大等故障,恒电位仪故障、连接电缆故障恒电位仪将产生报警,便于巡护人员发现、处理。但长效参比失效或处于干扰区、绝缘法兰漏电、跨接线断路、阳极地床电阻过大等故障,不便于巡护人员发现,管道存在过保护或欠保护风险。绝缘法兰保护装置故障若不及时发现存在绝缘法兰被击穿风险,危害极大。

3)阴极保护屏蔽、接地风险。根据电流的特性,阴极保护电流总是走回路电阻最小的路径,埋地管道的某些区域会存在阴极保护屏蔽现象,阴极保护电流不起作用,若此区域内发生防腐层破损将存在腐蚀风险。主要包括绝缘设施失效区域、高土壤电阻率地段、地上管道、钢制套管内管道等区域。根据现场管理实践,强制电流阴极保护系统设计阶段,未统筹考虑阴极保护电流、防雷接地因素,老旧长输管道存在压变、温变等设备未设置绝缘卡套,阀室工艺管道接地处未设置固态去耦合器、等电位连接器等设施,引压管路与接地管件存在搭接等现象,导致阴极保护电流在接地处流失,对附近的管道造成阴极保护屏蔽,存在腐蚀风险。

4)杂散电流干扰风险。杂散电流是指在非指定回路中流动的电流。对于埋地油气管道来说,杂散电流流入管道区域为阴极区,管道受到保护;杂散电流流出管道区域为阳极区,管道存在腐蚀风险。埋地油气管道杂散电流干扰源主要分为两大类:直流干扰、交流干扰。交流腐蚀的腐蚀量同直流腐蚀相比要小,但交流腐蚀的集中腐蚀性更强[9]。交流干扰源中电气化铁路以高铁最具代表性,高压交流输电系统中,双回路输电系统由于电磁感应电动势的相互抵消,对油气管道来说,比单回路输电系统更可靠。直流干扰中直流电气化铁路(地铁)最具代表性,为动态直流干扰,特高压直流输电线路接地极影响范围最广。

3 腐蚀风险管控措施

油气管道腐蚀事故,多发生于腐蚀防护系统的失效环节,防腐层失效、阴极保护不起作用是导致管道腐蚀的重要原因,因此应建立长效的腐蚀风险管控机制。

3.1 腐蚀防护系统的有效性

腐蚀防护系统的有效性,主要取决于防腐层的完整性、阴极保护系统的完好性、管道电位满足阴极保护准则、断电电位测量的准确性等方面。

1)防腐层的完整性。管道外检测可测量全线的防腐层情况,但外检测周期长,管道企业应制定防腐层检测计划,对管道全线的防腐层进行检测,对存在打孔盗油风险高发段、第三方施工高发段、高后果区等重点区域应加密防腐层的检测频率;对检测出的防腐层缺陷应及时修复,可采用黏弹体+聚烯烃类冷缠带的修复方式。黏弹体防腐材料是一种聚烯烃类单分子聚合物,对表面处理要求较低,轻微机械损伤可自我修复,可保持30 年以上使用寿命,长期密封性能极好,可彻底阻断水分侵入被保护结构,进而达到防止腐蚀的目的。但由于其抗冲击性能差,一般与其他具有较好抗冲击性能的聚烯烃类冷缠带使用。

2)阴极保护系统的完好性。对恒电位仪系统进行定期巡检,及时发现恒电位仪预警信息,及时排查处置恒电位仪故障、连接电缆故障,确保恒电位仪运行正常;对阳极地床接地电阻定期进行测试,对深井阳极排气孔进行检查,避免出现气阻现象;定期对长效参比电极进行测试、校准,对参比电极土壤电位梯度进行检测,确保参比电极未设置在干扰区域,确保管道电位采集的准确性;定期对绝缘法兰进行测试,对于已投运的绝缘接头,可通过电位法、电压法、PCM 漏电率法、接地电阻法、电流环法对绝缘法兰性能进行测试;定期对绝缘法兰保护装置进行测试,杜绝绝缘法兰击穿风险;对设置跨接线的区域上下游电位进行检测。

当阴极保护系统设施出现故障,恒电位仪将出现输出电压、电流的异常变化,运行人员巡检时应关注恒电位仪运行参数,根据阴极保护系统异常指引表(表1)进行操作处置,确保阴极保护系统时刻处于完好状态。

表1 阴极保护系统异常指引表

3)管道断电电位满足阴极保护准则。根据GB/T 21448—2017《埋地钢质管道阴极保护技术规范》,应采用极化电位或断电电位评价管道阴极保护的有效性[10-13]。然而极化电位不易测量,因此在管道日常运行管理中,需要定期测量管道的断电电位,用以评价管道阴极保护的效果。在一般的土壤和水环境中,管道电位应满足-1.2 V~-0.85 V,特殊情况参照GB/T 21448—2017执行。随着X80以上钢管投入管道应用,腐蚀防护有了更高的要求。依据国标对于高强度非合金钢或屈服强度在550 N/mm的低合金钢,管道最高断电电位应有文件证明或通过实验确定。文献[14]在鹰潭土壤模拟溶液中进行实验,表明X80钢最佳保护电位为-1 000 mV,析氢电位为-1100 mV[14],因此建议X80高强度管道断电电位不得超过-1.1 V,国家管网集团体系文件也对此进行了说明。

特殊情况下,管道断电电位也可采用100 mV阴极保护电位负向偏移准则,但当管道温度大于40 ℃、处于硫酸还原菌环境、存在杂散电流干扰、应力腐蚀风险等情形时,不可采用100 mV阴极保护电位负向偏移准则。在干扰环境中,设计阶段还应考虑地电位梯度,确保地电位梯度小于2.5 mV/m;运行阶段,还要测量管道交流电压、交流电流密度,确保管道交流电压≤4 V或交流电流密度<30 A/m2,否则应采取干扰防护措施。

4)精准测量管道断电电位。若保证断电电位满足阴极保护准则,最重要的是确保断电电位测量的准确性及全面性,断电电位测量不准确、不全面将不能及时发现腐蚀风险管段,影响管道安全运行。管道断电电位的测量可通过两种方法来实现,极化试片法和同步通断法,两种测量方法在断开的瞬间均有一脉冲电压,断电电位应在脉冲电压消除后进行测量。极化试片法可在管道附近埋设与管道同等材质的永久试片,方便后期测试,试片裸露面积宜为6.5~50 cm2,试片的断电电位代表的是在相同土壤环境下,管道上与试片面积相同的防腐层漏点处的管道极化电位,若用便携试片测量,应确保试片充分极化,至少极化15 min[15]。同步通断法在通断器由断开到接通瞬间,管道电位有一较大脉冲波动,影响管道断电电位测试,可在恒电位正负极之间并联一负载,负载电阻可与恒电位仪回路电阻近似,消减此现象[6]。

由于测试桩基本按照每1 km进行设计,只能测试局部管道断电电位,密间隔电位法CIPS法可测试管道全线的断电电位,但测试周期长,只在管道外检测时由有资质的单位进行测试,有条件的管道企业可采购密间隔电位检测仪,对重点地段电位进行加密测试。

3.2 杂散电流风险管控

杂散电流危害性极大,应严格管控,杂散电流的风险管控主要通过干扰源控制、防腐层修复、分段隔离、排流保护等措施进行控制。

1)建立政企联动机制,强化干扰源控制。掌握高压交流输电线路、高铁、地铁、高压直流输电线路接地极等干扰源的规划信息,避免干扰源的形成。当不可避免对管道形成干扰源时,提前介入进行协调,交直流输电线路、电气化铁路应尽可能采取垂直交叉的方式进行穿越;特高压直流输电线路接地极单极运行时影响距离远、危害大,影响距离可达几十千米,管道干扰电压可达上百伏,管道企业应与干扰源方建立联防联控机制,要求干扰源方单极运行时非必要不可采取单极大地回路运行,故障状态下单极大地回路运行时及时通知管道企业,管道企业应采取必要的防护措施。

2)采取防腐层修复、分段隔离措施[16]。杂散电流主要通过防腐层破损处流入、流出管道,电流流出点管道防腐层破损处管道易发生腐蚀,防腐层修复后可增大杂散电流的回路电阻,减少干扰电流的流入,因此应定期对管道防腐层进行检测、修复。对于干扰电流特别严重的区段,可采取分段隔离措施,通过绝缘法兰将干扰电流限制在局部区域内,同时增大杂散电流的回路电阻,减小杂散电流对管道的影响。

3)排流保护措施。国内油气管道干扰防护实践证明排流保护是一种有效的干扰防护措施[17]。对于交流干扰,目前主要采用固态去耦合器+接地体的排流措施,由于固态去耦合器隔直流通交流的特性,既保证管道阴极保护电流不流失,又能实现干扰电流的流出,同时干扰电流在接地体处流出,首先腐蚀接地体,从而保护管道免遭腐蚀风险。对于直流干扰可采用极性排流、强制排流等排流措施,但对于特高压直流输电线路接地极、地铁动态直流杂散电流干扰,现有的排流措施效果有限,主要通过对干扰源进行控制,起到预防作用。

3.3 开展管道内外检测

管道内外检测不仅是管道合规性管理的重要内容,同时可全面掌握管道本体腐蚀状况、腐蚀防护系统的有效性。清管作业可清除管道内部的积水和污垢,漏磁检测器可检测管道本体腐蚀情况。管道外检测包括防腐层不开挖检测、阴极保护有效性检测等多方面内容,可排查管道沿线的防腐层破损点、阴极保护电位不满足阴极保护准则区域、杂散电流干扰区域,并给出维修建议。但内外检测开展周期较长,可用作对阶段性腐蚀防护工作有效性的检验,并对超标缺陷提出维修建议,确保管道可靠运行。

同时管道企业应对比分析最近两次内外检测数据,分析有没有新增的防腐缺陷、腐蚀缺陷,对缺陷产生的原因进行分析,查找腐蚀管理工作中的薄弱环节,进一步优化下一阶段腐蚀防护工作方案,实现腐蚀防护的闭环管理。

3.4 完善腐蚀风险技术防控措施

随着管道技术的发展,管道行业利用互联网、云计算、大数据等技术,推进智慧管网系统建设[18],为适应腐蚀防护管理的现状,需要更加先进的技术支撑。

1)阴极保护智能测试桩系统,通过无线通信技术[19],实时传输采集管道沿线的电位,极大提高管道电位的测试效率,实现了管道电位的在线监测。但智能测试桩参比性能、断电电位测试的准确性等参数需要技术人员现场验证,确保数据的准确性,同时应具备防病毒、防攻击功能,确保数据存储、传输的安全性。

2)腐蚀速率预测技术。通过对管道腐蚀速率进行预测,可以初步判断各管段的腐蚀状态,合理安排维修维护,延长管道的使用寿命[16]。腐蚀速率的预测,需要大量的数据支持,需要收集管道设计、建设、运维等全生命周期的管道数据及周边环境数据,包括管道基础数据、内外检测数据、断电电位、土壤电阻率、杂散电流干扰等参数。选用适用的数据分析模型,估算管道个点腐蚀速率,从而得到管道剩余寿命,为管道管理提供决策。但管道的周边环境是变化的,腐蚀速率预测的准确性需要大量的基础数据支撑。因此管道企业应建立高质量的管道腐蚀数据库,并对管道腐蚀数据进行实时更新,可依据智能测试桩实时获取管道电位。

4 结论

通过对油气管道全生命周期面临的腐蚀风险因素进行分析,从腐蚀防控系统的有效性、杂散电流风险管控、内外检测、技术措施4个方面提出了风险管控措施,建立了长效的腐蚀风险管控机制。确保腐蚀防护系统的有效性,压实各环节防腐责任,保证防腐层的完整性、阴极保护系统的完好性,精准测量管道断电电位,并使断电电位满足阴极保护准则;强化杂散电流风险管控,可通过干扰源控制、防腐层修复、分段隔离、排流保护等措施进行控制;开展管道内外检测,掌握管道本体内外腐蚀、防腐层、阴极保护有效性的情况,对超标缺陷进行修复,总结阶段性腐蚀防护工作的成果,提出改进计划,实现腐蚀防护工作的闭环管理;完善腐蚀风险技术防控措施,安装阴极保护智能测试桩系统,可实现管道电位的在线监测,但应保证系统的可靠性,应用腐蚀速率预测技术,可判断各管道腐蚀状态。模型的建立需要大量数据库的支持,将是下一步努力的方向。